- •А. С. Громадський, ю. Г. Горбачов, о. С. Ліфенцов Машини підготовчих процесів переробки руд

- •Передмова

- •Машини й устаткування для усереднення гірничої маси

- •Контрольні питання

- •Машини для дроблення гірничої маси

- •Контрольні питання

- •2.1. Щокові дробарки

- •Технічні характеристики щокових дробарок з простим рухом щоки

- •Технічні характеристики щокових дробарок зі складним рухом щоки

- •Контрольні питання

- •2.2. Конусні дробарки крупного дроблення

- •Конструктивні особливості конусних дробарок крупного дроблення.

- •Експлуатація конусних дробарок крупного дроблення

- •Технічні характеристики конусних дробарок

- •Контрольні питання

- •2.3. Конусні дробарки середнього та дрібного дроблення

- •Технічні характеристики конусних дробарок дрібного дроблення

- •Контрольні питання

- •2.4. Валкові дробарки

- •Технічні характеристики двохвалкових дробарок з гладкими валками

- •Технічні характеристики валкових дробарок із зубчастими валками

- •Контрольні питання

- •2.5 Дробарки ударної дії

- •Технічні характеристики нереверсивних однороторних молоткових дробарок

- •Технічні характеристики реверсивних (дмрэ, дмриэ) та самоочищуваних (дмнп, дм, дмн) однороторних молоткових дробарок

- •Технічні характеристики роторно-бильних дробарок

- •Контрольні питання

- •Машини для подрібнення гірничої маси

- •3.1. Кульові й стержневі млини

- •Технічні характеристики кульових млинів з центральним розвантаженням для мокрого подрібнення

- •Технічні характеристики кульових млинів з розвантаженням через решітку для мокрого подрібнення

- •Технічні характеристики стержневих млинів для мокрого подрібнення

- •Контрольні питання

- •6. Експлуатація кульових і стержневих млинів.

- •3.2. Млини рудного самоподрібнення та рудногалькового подрібнення

- •Технічні характеристики млинів рудного самоподрібнення (ммс) і рудногалькового подрібнення

- •Контрольні питання

- •3.3. Вібраційні млини

- •Технічні характеристики однокамерних вібраційних млинів серії свм

- •Контрольні питання

- •Машини для грохочення гірничої маси

- •Контрольні питання

- •4.1. Просівальні поверхні грохотів

- •Параметри сіток з рифленого дроту

- •Контрольні питання

- •4.2. Нерухомі грохоти

- •Технічні характеристики дугових грохотів

- •Контрольні питання

- •4.3. Барабанні й валкові грохоти

- •Технічні характеристики барабанних промивальних грохотів та гравієсортувальників

- •Основні параметри валкових грохотів

- •Контрольні питання

- •4.4. Коливальні й напіввібраційні (гіраційні) грохоти

- •Основні параметри гіраційних грохотів

- •Контрольні питання

- •4.5. Вібраційні грохоти з круговими коливаннями сита

- •Технічні характеристики вібраційних (інерційних) грохотів середнього та важкого типів

- •Контрольні питання

- •4.6. Вібраційні грохоти з прямолінійними коливаннями сита

- •Параметри горизонтальних резонансних грохотів

- •Технічні характеристики самобалансових грохотів

- •Контрольні питання

- •4.7. Експлуатація грохотів Монтаж грохотів.

- •Список використаної літератури

- •А. С. Громадський, ю. Г. Горбачов, о. С. Ліфенцов Машини підготовчих процесів переробки руд

- •50027, Кривий Ріг, вул. XXII Партз‘їзду, 11

Експлуатація конусних дробарок крупного дроблення

Вихідний матеріал завантажується в робочий простір зверху. Роздроблений продукт розвантажується вниз, під дробарку, по всьому кільцевому простору між конусом, що дробить, і конічною зовнішньою чашею. При зносі або після установки нових футерувань потрібне регулювання ширини вихідної щілини. Для цього вал 5 разом з конусом, що дробить, підводиться (підвішується) мостовим краном. Нагвинчуючи або згвинчувавши гайку 15, установлюють потрібну ширину вихідної щілини. Описаний механічний спосіб регулювання ширини вихідної щілини. Можливе й гідравлічне регулювання. Конусні дробарки для крупного дроблення не мають маховика й працюють з невеликим числом обертів ексцентрикового стакана при малому ексцентриситеті. Під час роботи ці дробарки не нагромаджують значного запасу кінетичної енергії та при випадковому попаданні в них недроблених предметів легко зупиняються. Тому такі дробарки не мають запобіжних пристроїв.

Великі конусні дробарки крупного дроблення (В > 900 мм) за умови відповідності вагона (самоскида), що подає руду, продуктивності дробарки можуть працювати під завалом, що дозволяє завантажувати в них дроблений матеріал безпосередньо з перекидних вагонів (рис. 2.20).

Таблиця 2.3

Технічні характеристики конусних дробарок

крупного дроблення

Параметри |

ККД 500/75 |

ККД 900/140 |

ККД 1200/150 |

ККД 1500/160 |

КРД 700/75 |

КРД 900/100 |

Ширина завантажувального отвору, мм |

500 |

900 |

1200 |

1500 |

700 |

900 |

Максимальний розмір шматків у живленні, мм |

200 |

750 |

1000 |

1200 |

550 |

750 |

Ширина розвантажувального отвору, мм |

75 |

140 |

150 |

180 |

75 |

100 |

Число коливань конуса на хвилину |

200 |

140 |

120 |

90 |

135 |

110 |

Продуктивність, м3/г |

200 |

420 |

680 |

1650 |

400 |

680 |

Потужність двигуна, кВт |

110 |

250 |

320 |

2х320 |

250 |

400 |

Маса дробарки (без двигуна), т |

112 |

148 |

240 |

520 |

145 |

259 |

Дробарки меншого розміру під завалом працювати не можуть, а тому для них необхідно споруджувати приймальні пристрої для вихідного матеріалу. З приймального пристрою матеріал подається в дробарку пластинчастим живильником. Схема установки конусної дробарки буде аналогічна схемі установки щокової дробарки. Живильник також створює рівномірне навантаження й на подальші апарати.

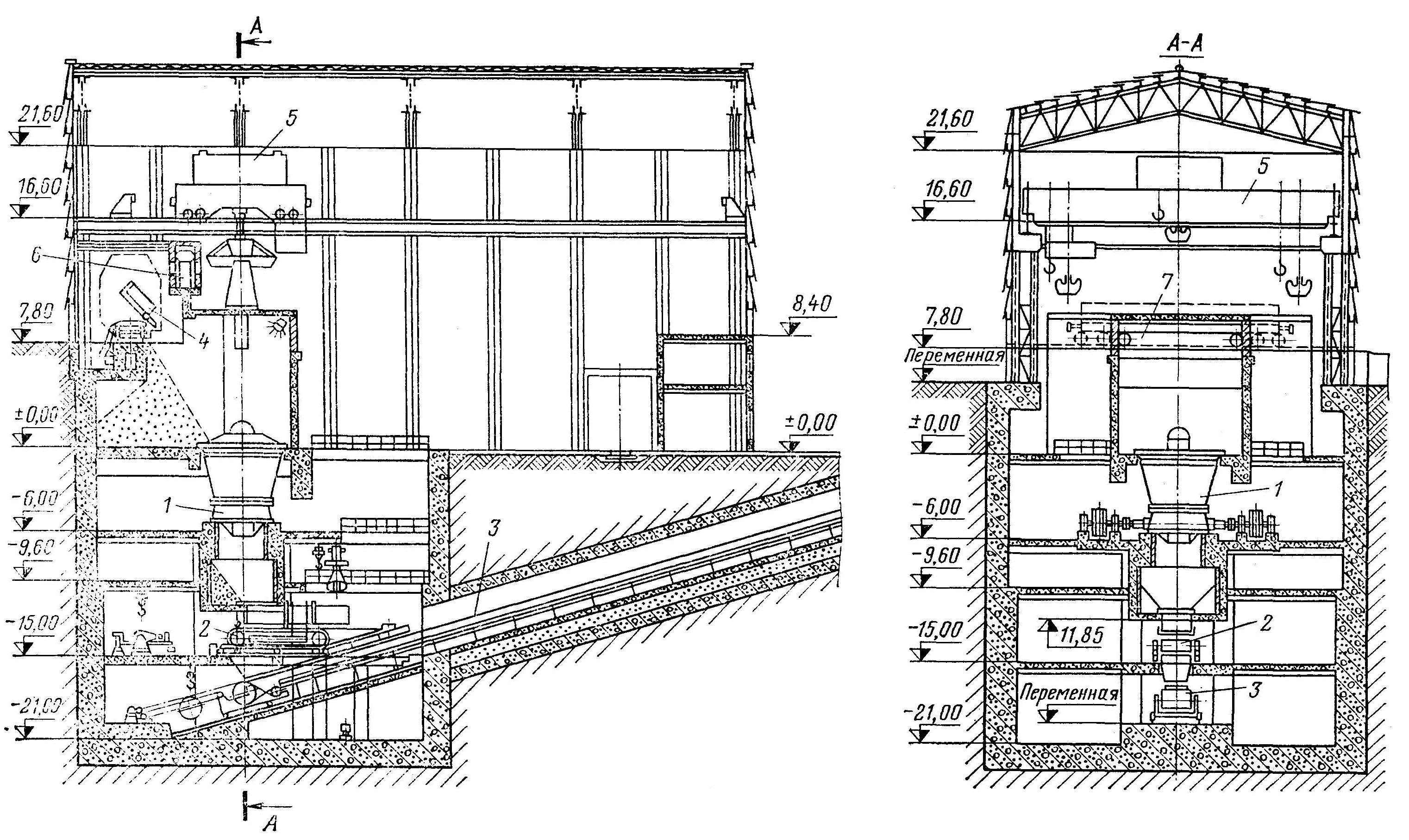

Рис. 2.20. Установка конусної дробарки крупного дроблення при завантаженні навалом із залізничних вагонів:

1 – конусна дробарка крупного дроблення (В = 1500 мм); 2 – пластинчастий живильник; 3 – стрічковий конвеєр роздробленої руди; 4, 7 – перекидний залізничний вагон; 5 – мостовий кран; 6 – операторський пункт

Роздроблений матеріал розвантажується на стрічковий конвеєр, який передає його до наступної стадії дроблення. Якщо перед дробаркою встановлений колосниковий грохот, то в дроблення подається надрешітний продукт. Підрешітний продукт з грохоту (якщо на нього матеріал подається живильником) надходить безпосередньо на конвеєр роздробленої руди, минаючи дробарку. Якщо ж матеріал поступає на грохот з перекидних вагонів, тобто навалом, то підрешітний продукт з грохоту та роздроблений продукт з дробарки не можна подавати безпосередньо на стрічковий конвеєр, оскільки в момент перекидання вагону конвеєр можна перевантажити. У цьому випадку обидва продукти поступають у невеликі проміжні бункери, з яких вони живильниками подаються на конвеєр. Конусні дробарки для крупного дроблення встановлюються на фундаментах, не пов'язаних з будівлею (маються на увазі надземні споруди), аби не розхитувати їх.

Дробарки цього типу забезпечують ступінь дроблення до 8, але вони зазвичай працюють на ступенях від 3 до 4. Для конусних дробарок крупного дроблення зі ступенем дроблення 6 витрати енергії на дроблення коливаються від 0,1 до 0,8 кВт·г/т роздробленого продукту.

Частини, що зношуються, підлягають періодичній заміні або відновленню. Це футерування нерухомої зовнішньої чаші, конуса, що дробить, і траверси; контактні поверхні в місці підвісу вала конуса, що дробить, і поверхні ексцентрикового стакана; опорне кільце ексцентрикового стакана, втулки приводного вала та конічні шестерні. Терміни служби для деталей:

– футерування зовнішньої нерухомої частини – від 6 місяців до 2 років (частіше близько 1 року);

– футерування конуса – від 6 місяців до 3 років (частіше близько 1,5 року);

– футерування траверси – від 6 місяців до 2 років (частіше близько 1 року);

– деталі підвісу вала конуса, що дробить, – близько 5 років;

– контактні поверхні ексцентрикового стакана – від 1,5 місяця до 2 років (частіше близько 1 року);

– втулки приводного вала – близько 1 року;

– конічні шестерні – від 1 року до 7 років (частіше 3–5 років).

Витрати сталі при дробленні в конусних дробарках крупного дроблення визначаються стиранням футерувальних плит. При використанні футерування з марганцевистої сталі витрати її знаходяться в межах від 0,005 до 0,03 кг/т роздробленого продукту.

Конусні дробарки крупного дроблення пускають у хід за відсутності дробленого матеріалу в камері дроблення. Перед пуском перевіряють кількість мастила в баку рідкого мастила та в резервуарі консистентного мастила.