- •А. С. Громадський, ю. Г. Горбачов, о. С. Ліфенцов Машини підготовчих процесів переробки руд

- •Передмова

- •Машини й устаткування для усереднення гірничої маси

- •Контрольні питання

- •Машини для дроблення гірничої маси

- •Контрольні питання

- •2.1. Щокові дробарки

- •Технічні характеристики щокових дробарок з простим рухом щоки

- •Технічні характеристики щокових дробарок зі складним рухом щоки

- •Контрольні питання

- •2.2. Конусні дробарки крупного дроблення

- •Конструктивні особливості конусних дробарок крупного дроблення.

- •Експлуатація конусних дробарок крупного дроблення

- •Технічні характеристики конусних дробарок

- •Контрольні питання

- •2.3. Конусні дробарки середнього та дрібного дроблення

- •Технічні характеристики конусних дробарок дрібного дроблення

- •Контрольні питання

- •2.4. Валкові дробарки

- •Технічні характеристики двохвалкових дробарок з гладкими валками

- •Технічні характеристики валкових дробарок із зубчастими валками

- •Контрольні питання

- •2.5 Дробарки ударної дії

- •Технічні характеристики нереверсивних однороторних молоткових дробарок

- •Технічні характеристики реверсивних (дмрэ, дмриэ) та самоочищуваних (дмнп, дм, дмн) однороторних молоткових дробарок

- •Технічні характеристики роторно-бильних дробарок

- •Контрольні питання

- •Машини для подрібнення гірничої маси

- •3.1. Кульові й стержневі млини

- •Технічні характеристики кульових млинів з центральним розвантаженням для мокрого подрібнення

- •Технічні характеристики кульових млинів з розвантаженням через решітку для мокрого подрібнення

- •Технічні характеристики стержневих млинів для мокрого подрібнення

- •Контрольні питання

- •6. Експлуатація кульових і стержневих млинів.

- •3.2. Млини рудного самоподрібнення та рудногалькового подрібнення

- •Технічні характеристики млинів рудного самоподрібнення (ммс) і рудногалькового подрібнення

- •Контрольні питання

- •3.3. Вібраційні млини

- •Технічні характеристики однокамерних вібраційних млинів серії свм

- •Контрольні питання

- •Машини для грохочення гірничої маси

- •Контрольні питання

- •4.1. Просівальні поверхні грохотів

- •Параметри сіток з рифленого дроту

- •Контрольні питання

- •4.2. Нерухомі грохоти

- •Технічні характеристики дугових грохотів

- •Контрольні питання

- •4.3. Барабанні й валкові грохоти

- •Технічні характеристики барабанних промивальних грохотів та гравієсортувальників

- •Основні параметри валкових грохотів

- •Контрольні питання

- •4.4. Коливальні й напіввібраційні (гіраційні) грохоти

- •Основні параметри гіраційних грохотів

- •Контрольні питання

- •4.5. Вібраційні грохоти з круговими коливаннями сита

- •Технічні характеристики вібраційних (інерційних) грохотів середнього та важкого типів

- •Контрольні питання

- •4.6. Вібраційні грохоти з прямолінійними коливаннями сита

- •Параметри горизонтальних резонансних грохотів

- •Технічні характеристики самобалансових грохотів

- •Контрольні питання

- •4.7. Експлуатація грохотів Монтаж грохотів.

- •Список використаної літератури

- •А. С. Громадський, ю. Г. Горбачов, о. С. Ліфенцов Машини підготовчих процесів переробки руд

- •50027, Кривий Ріг, вул. XXII Партз‘їзду, 11

Контрольні питання

1. Призначення та сфера застосування щокових дробарок.

2. Принцип дії та класифікація щокових дробарок.

3. Робочі параметри щокових дробарок.

4. Конструктивні особливості щокових дробарок з простим рухом щоки.

5. Конструктивні особливості щокових дробарок зі складним рухом щоки.

6. Особливості експлуатації щокових дробарок.

7. Шляхи удосконалення щокових дробарок.

2.2. Конусні дробарки крупного дроблення

Призначення, типи та сфера застосування.

Конусні дробарки крупного дроблення випускаються двох основних типів:

– дробарки ККД з підвісним валом для первинного крупного дроблення;

– дробарки КРД (редукційні) для вторинного крупного дроблення при чотиристадіальній схемі дроблення.

У першому типі верхній кінець вала шарнірно підвішений, а нижній вільно вставлений в ексцентриковий стакан. У другому – вал своїм нижнім кінцем спирається на плунжер з можливістю переміщення для зміни ширини розвантажувальної щілини.

Принципові конструктивні схеми цих дробарок наведені на рис. 2.15.

Конструктивні особливості конусних дробарок крупного дроблення.

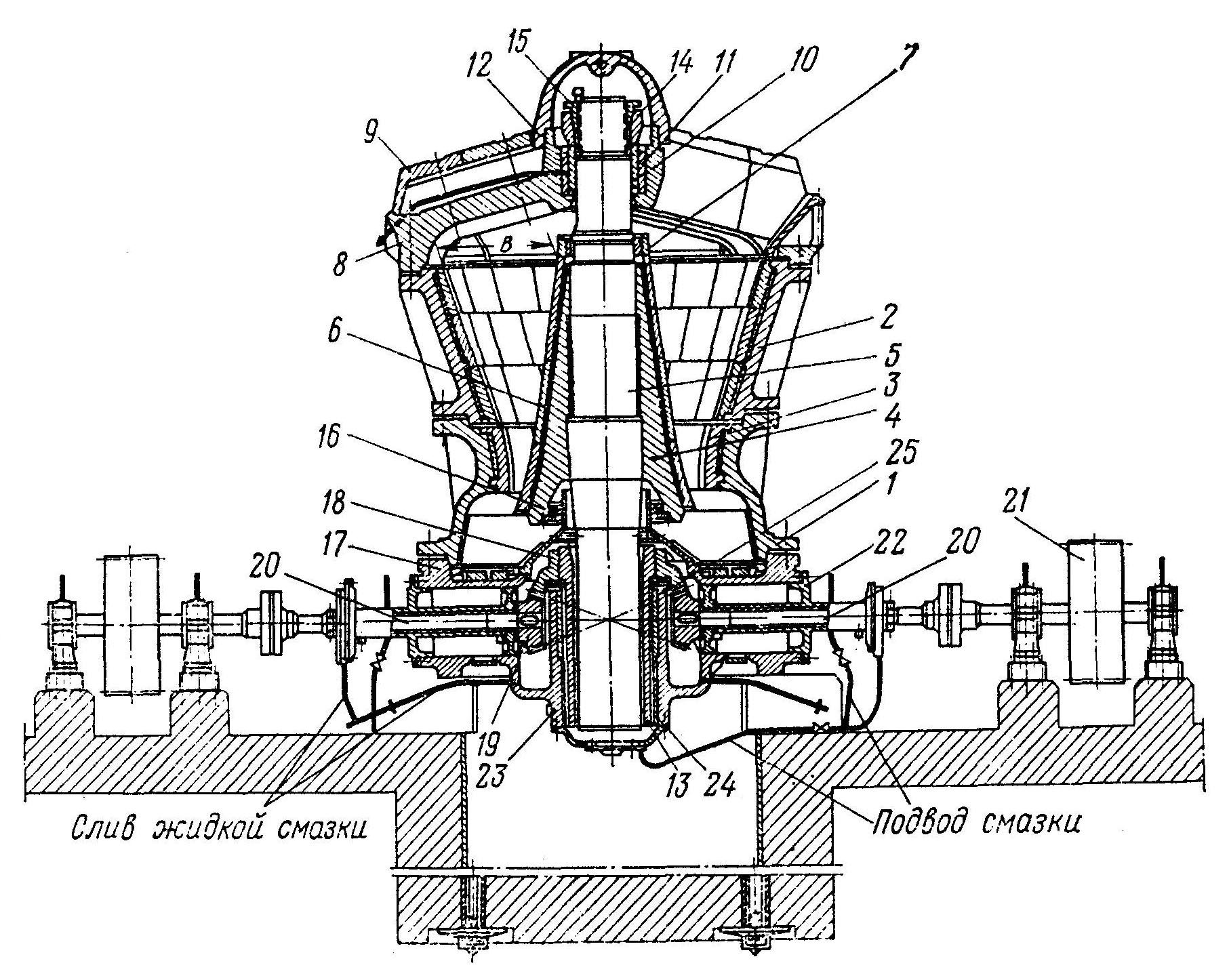

Конусна дробарка крупного дроблення ККД з підвішеним валом і розвантаженням роздробленого продукту під дробарку показана на рис. 2.16. Станина дробарки роз'ємна. Частини станини сполучені між собою болтами. Дробарки з шириною приймального отвору 1500 мм мають станину, що складається з трьох частин; дробарки меншого розміру – з двох частин 1 і 2. Отвори у фланцях сполучуваних частин розташовані так, що верхня частина може бути при необхідності повернута відносно нижньої. Верхня частина 2 станини є нерухомою конічною чашею, у якій здійснюється дроблення.

У сучасних дробарках висота зовнішньої конічної чаші робиться приблизно рівною 1,85В (В – ширина приймального отвору). Кут нахилу утворюючої конічної поверхні зовнішньої чаші відносно вертикалі складає зазвичай 17–20°. З метою запобігання зносу внутрішня поверхня конічної чаші футерується декількома рядами футерувальних плит 3 з марганцевистої сталі, що розклинюються по колу.

Рис. 2.15. Принципові конструктивні схеми конусних дробарок крупного дроблення: а – з верхнім підвісом конуса, що дробить; б – з нижньою опорою вала цього конуса та гідравлічним регулюванням розвантажувальної щілини (редукційна);

1 – станина; 2 – нерухомий конус; 3 – конус, що дробить; 4 – консоль; 5 – вал; 6 – ексцентриковий стакан; 7 – конічні шестерні; 8 – центральний вертикальний підшипник; 9 – стійка; 10 – плунжер

При дробленні внаслідок сил тертя можуть виникнути зусилля, що прагнуть виштовхнути футерувальні плити вгору. Для сприйняття цих зусиль у тілі станини та на футерувальних плитах влаштовуються виступи й пази. Після установки футерувальних плит усі нещільності між ними та внутрішньою поверхнею чаші заливаються цинком.

Рис. 2.16. Конусна дробарка крупного дроблення

з підвішеним валом

Замінюючи футерувальні плити нижнього ряду зовнішньої дробильної чаші плитами іншої товщини, можна змінювати ширину вихідної щілини. Заводи виготовляють конусні дробарки крупного дроблення з шириною вихідної щілини від 0,1 до 0,2В (В – ширина приймального отвору). Дроблячий конус 4 закріплений на валу 5 і покритий футеруванням. Діаметр нижньої підстави цього конуса приблизно в 1,5 разу більше ширини приймального отвору В. Кут між утворюючою конуса та вертикаллю знаходиться в межах 8,5–10°. Кут при вершині конуса – приблизно 20°. Футерування виконане у вигляді кілець 6 з марганцевистої сталі, які закріплені на конусі гайками 7. У нижній частині конуса футерування спирається на оброблений бурт. Щільність прилягання футерування до конуса забезпечується цинковою заливкою.

Вал 5 дробарок підвішений у спеціальному гнізді в центральній голівці траверси 8. Траверса відлита разом з опорним кільцем, яким установлюється на фланець верхньої частини станини, футерується згори плитами 9 і кріпиться болтами до фланця. На рис. 2.17 показана схема підвісу вала. Нижня поверхня гнізда підвісу захищена опорним кільцем 10, а бічна поверхня фанерована змінною втулкою 11, розточеною на конус, що розширюється догори. На вал 5 надягається втулка 12, яка має скошену нижню торцеву поверхню. Конусність внутрішньої поверхні змінної втулки 11 і скошеність втулки 12 при постійному відхиленні осі вала 5 від вертикальної осі дробарки за рахунок ексцентриситету стакана забезпечують прилягання втулки 12 до опорного кільця 10 і змінної втулки 11. При обертанні ексцентрикового стакана 13 довкола осі дробарки вісь вала 5 описує конічну поверхню з вершиною в точці О на рівні підвісу вала. При цьому втулка 12 котиться по опорному кільцю 10 і внутрішній поверхні змінної втулки 11. Унаслідок того, що вал 5 при роботі дробарки під навантаженням обертається довкола своєї осі, кочення втулки 12 супроводжується прослизанням.

Таким чином, вал 5 висить на втулці 12, спираючись на опорне кільце 10. Для надійного кріплення втулки 12 на валу 5 призначені конусна шайба 14 і гайка 15. Шайба 14 має внутрішній, а гайка 15 – такий самий зовнішній конус. Шайба 14 притискається до верхнього торця втулки 12, а гайка 15 нагвинчується на нарізку верхнього кінця вала 5. При цьому вона входить – конусну шайбу 14. Можливість самовідгвинчування гайки 15 усувається шпонкою.

У нижній частині станини розміщується привод дробарки. Приводний механізм захищений ущільненням 16 від попадання пилу та дрібного роздробленого матеріалу, а від зношувальної дії шматків роздробленого продукту, що розвантажується з дробарки, – футеруванням 17. Великі дробарки (1200 і 1500 мм) мають два приводних вали. Вони приводяться в рух від двох двигунів, що дозволяє пускати їх в хід під завалом. Приводний механізм складається з пари конічних зубчастих шестерень 18 і 19 та приводних валів 20, сполучених муфтами з валами шківів 21. Приводні вали розміщені в обоймах 22, які вставлені в спеціальні гнізда в станині та закріплені на ній болтами.

Рис. 2.17. Схема підвісу вертикального вала конусної дробарки крупного дроблення (номери позицій спільні з рис. 2.16)

У центрі нижньої частини станини є втулка 23, вісь якої збігається з вертикальною віссю дробарки. Вона відлита разом з нижньою частиною станини та пов'язана з нею ребрами жорсткості. Ця втулка служить для розміщення ексцентрикового стакана 13. У неї вставлена вкладна втулка 24, у яку зверху опущений ексцентриковий стакан 13. Він має вигляд масивного циліндра, який спирається на кільце 25, укладене на верхньому обрізі втулки 23. Угорі на ексцентриковий стакан надіта велика конічна шестерня 18 приводу. В ексцентриковому стакані зроблене похиле розточування, ексцентричне відносно вертикальної осі дробарки. У нього вільно вставлений нижній кінець вала 5. Ексцентриковий стакан 13 відхиляє вісь вала 5 від вертикальної осі дробарки, що й зумовлює описаний вище характер руху вала 5. Замінюючи вкладну втулку 24, можна в певних межах змінювати величину ексцентриситету.

Дробарка встановлюється на фундаменті й закріплюється чотирма анкерними болтами із закладними плитами. Конструкція фундаменту під дробарку передбачає наявність у ньому спеціальних отворів для розвантаження руди та розміщення закладних плит анкерних болтів. Для змащення дробарок застосовують рідке й консистентне мастила. Рідке мастило – для тертьових частин приводного механізму та ексцентрикового стакана. Консистентне мастило – для вузла підвісу вала 5.

Конусні редукційні дробарки з гідравлічним регулюванням випускної щілини (КРД) включаються в схему дроблення після конусних дробарок з підвісним валом або щокових дробарок у тих випадках, якщо використовується чотиристадіальна схема дроблення. Випускна щілина дробарки регулюється гідравлічним домкратом, який кріпиться болтами до нижнього фланця центральної втулки станини (рис. 2.18). Кінець вала 28 проходить через отвір в ексцентриковому стакані 5 і має гніздо, у яке вільно входить головка стійки 7. Остання спирається на плунжер 9 гідравлічного домкрата. Верхній підвіс вала 28 допускає його вертикальні переміщення. При зменшенні ширини випускної щілини масло насосом підводиться під плунжер, і вал піднімається. Гідравлічна система захищає дробарку від поломок при попаданні в робочий простір недроблених тіл. Тиск різко зростає, і масло з циліндра домкрата вичавлюється в гідравлічний акумулятор. Вал, опускаючись, збільшує ширину розвантажувального отвору та пропускає металевий предмет. Система приходить у початковий стан автоматично.

Технічні характеристики конусних дробарок крупного дроблення наведені в таблиці. 2.3.

Розрахунок основних параметрів.

За аналогією зі щоковими дробарками можна показати, що кут захоплення α конусних дробарок (кут між внутрішньою поверхнею нерухомого конуса та зовнішньою поверхнею конуса, що дробить) має бути менше подвійного кута тертя φ. Практично він не перевищує величини 27о.

Так само, як і для щокових дробарок оптимальна частота обертання ексцентрикового стакану, при якій досягається максимальна продуктивність, може бути визначена за формулою

.

На рис. 2.19 наведена схема розвантаження подрібне-ного матеріалу з конусної дробарки крупного дроблення. З трикутника BB1K знаходимо величину h

Рис. 2.18. Конусна дробарка крупного дроблення типу КРД з гідравлічним регулюванням вихідної щілини:

1 – верхня частина корпусу з траверсою; 2 – середня частина корпусу; 3 – корпус рухомого конуса; 4 – нижня частина корпусу (станина); 5 – ексцентрик; 6 – фундаментна плита; 7 – штовхач; 8 – мала конічна шестерня; 9 – плунжер; 10 – муфта; 11 – шків приводний; 12 – приводний вал; 13 – велика конічна шестерня; 14 – пиловий ущільнювач; 15 – нижнє футерування чаші; 16 – футерування рухомого конуса; 17 – верхнє футерування чаші; 18 – трубопровід густого мастила; 19 – траверси; 20 – шайба; 21 – конусна втулка верхнього підвісу; 22 – внутрішня втулка; 23 – зовнішня втулка; 24 – обойма; 25 – гайка регулювання розвантажувальної щілини; 26 – ковпак; 27 – гайка кріплення футерування; 28 – головний вал; 29 – захисна втулка

![]() .

.

Використовуємо правило похідної пропорції та знахо-димо частоту обертання n, об/хв

Тут l = 2r – хід конуса, що дробить, на лінії розванта-жувального отвору, м; r – ексцентриситет, м.

Остання формула дає дещо завищене значення частоти обертання вала, тому що не враховує різноманітні опори руху подрібненого продукту на виході його з дробарки. З огляду на це на практиці користуються формулою

![]() .

.

На протязі одного оберту конуса, що дробить, з дробарки розвантажується об’єм матеріалу, який дорівнює додатку площі кільця с перетином у вигляді трапеції AA1BB1 на середню довжину цього кільця (рис. 2.19):

![]() ,

,

де F – площа перетину кільця; R – відстань від осі обертання 00 до центра ваги трапеції.

Як видно з рис. 2.19,

![]() .

.

Тоді маємо

![]() ,

,

де S1 та S2 – максимальна та мінімальна ширина розван-тажувального отвору, м.

Рис. 2.19. Схема розвантаження дробленого продукту з конусної дробарки крупного дроблення

Для середніх значень ширини розвантажувального отвору можна користуватися наступною залежністю між шириною завантажувального отвору B, площею перетину кільця F та відстанню R центру ваги трапеції від осі обертання:

![]()

З урахуванням цих формул величина v складе

![]() .

.

Для приблизного розрахунку вагової продуктивності конусних дробарок крупного дроблення можна користу-ватися наступною формулою [2]

![]() ,

т/г

,

т/г

де k – коефіцієнт розпушення; δ – густина подрібнюва-ного матеріалу, т/м3.

Ця формула справедлива для середніх значень ширини розвантажувального отвору, ексцентриситету та основних розмірів робочого простору дробарки. Для переходу на інші значення ширини розвантажувального отвору та довжини ходу конуса, що дробить, необхідно розрахувати продуктивність, що припадає на 1 мм ширини розванта-жувального отвору й помножити її на нове значення ширини.

Необхідно

витримувати наступну умову: між розміром

D

максимального шматка подрібнюваного

матеріалу та шириною завантажувальної

щілини B

має бути спів від-ношення

![]() .

Крім того, повинна забезпечуватися

задана крупність подрібненого продукту.

.

Крім того, повинна забезпечуватися

задана крупність подрібненого продукту.

Число хитань конуса (число обертів стакана ексцентрика) дробарок ККД

![]() ,

хв-1.

,

хв-1.

Для дробарок КРД число хитань приймають на 10-20% нижче.

Критична частота обертання ексцентрикового стакана (рад/с)

![]() .

.

Максимальне зусилля дроблення

![]() ,

т,

,

т,

де F - площина бічної поверхні рухомого конуса, м2.

Потужність електродвигуна конусної дробарки буде приблизно пропорційна квадрату діаметра конуса, ексцентриситету та числу хитань у хвилину:

![]() ,

кВт,

,

кВт,

де D – діаметр підстави рухомого конуса, м.

Середня споживана потужність при дробленні руд середньої міцності (f = 10-15) буде

![]() ,

кВт,

,

кВт,

а для міцних руд (f = 15-20):

![]() ,

кВт.

,

кВт.