- •А. С. Громадський, ю. Г. Горбачов, о. С. Ліфенцов Машини підготовчих процесів переробки руд

- •Передмова

- •Машини й устаткування для усереднення гірничої маси

- •Контрольні питання

- •Машини для дроблення гірничої маси

- •Контрольні питання

- •2.1. Щокові дробарки

- •Технічні характеристики щокових дробарок з простим рухом щоки

- •Технічні характеристики щокових дробарок зі складним рухом щоки

- •Контрольні питання

- •2.2. Конусні дробарки крупного дроблення

- •Конструктивні особливості конусних дробарок крупного дроблення.

- •Експлуатація конусних дробарок крупного дроблення

- •Технічні характеристики конусних дробарок

- •Контрольні питання

- •2.3. Конусні дробарки середнього та дрібного дроблення

- •Технічні характеристики конусних дробарок дрібного дроблення

- •Контрольні питання

- •2.4. Валкові дробарки

- •Технічні характеристики двохвалкових дробарок з гладкими валками

- •Технічні характеристики валкових дробарок із зубчастими валками

- •Контрольні питання

- •2.5 Дробарки ударної дії

- •Технічні характеристики нереверсивних однороторних молоткових дробарок

- •Технічні характеристики реверсивних (дмрэ, дмриэ) та самоочищуваних (дмнп, дм, дмн) однороторних молоткових дробарок

- •Технічні характеристики роторно-бильних дробарок

- •Контрольні питання

- •Машини для подрібнення гірничої маси

- •3.1. Кульові й стержневі млини

- •Технічні характеристики кульових млинів з центральним розвантаженням для мокрого подрібнення

- •Технічні характеристики кульових млинів з розвантаженням через решітку для мокрого подрібнення

- •Технічні характеристики стержневих млинів для мокрого подрібнення

- •Контрольні питання

- •6. Експлуатація кульових і стержневих млинів.

- •3.2. Млини рудного самоподрібнення та рудногалькового подрібнення

- •Технічні характеристики млинів рудного самоподрібнення (ммс) і рудногалькового подрібнення

- •Контрольні питання

- •3.3. Вібраційні млини

- •Технічні характеристики однокамерних вібраційних млинів серії свм

- •Контрольні питання

- •Машини для грохочення гірничої маси

- •Контрольні питання

- •4.1. Просівальні поверхні грохотів

- •Параметри сіток з рифленого дроту

- •Контрольні питання

- •4.2. Нерухомі грохоти

- •Технічні характеристики дугових грохотів

- •Контрольні питання

- •4.3. Барабанні й валкові грохоти

- •Технічні характеристики барабанних промивальних грохотів та гравієсортувальників

- •Основні параметри валкових грохотів

- •Контрольні питання

- •4.4. Коливальні й напіввібраційні (гіраційні) грохоти

- •Основні параметри гіраційних грохотів

- •Контрольні питання

- •4.5. Вібраційні грохоти з круговими коливаннями сита

- •Технічні характеристики вібраційних (інерційних) грохотів середнього та важкого типів

- •Контрольні питання

- •4.6. Вібраційні грохоти з прямолінійними коливаннями сита

- •Параметри горизонтальних резонансних грохотів

- •Технічні характеристики самобалансових грохотів

- •Контрольні питання

- •4.7. Експлуатація грохотів Монтаж грохотів.

- •Список використаної літератури

- •А. С. Громадський, ю. Г. Горбачов, о. С. Ліфенцов Машини підготовчих процесів переробки руд

- •50027, Кривий Ріг, вул. XXII Партз‘їзду, 11

Контрольні питання

1. Існуючі типи вібраційних грохотів з прямолінійними коливаннями сита.

2. Конструктивні особливості резонансних грохотів з ексцентриковим приводом.

3. Принцип дії та робочі параметри резонансних грохотів з електромагнітним приводом.

4. Самобалансовий вібратор і його відмінність від простого дебалансного.

5. Вібраційні грохоти із самобалансовим вібратором.

4.7. Експлуатація грохотів Монтаж грохотів.

Гіраційні грохоти встановлюють на нерухомих рамах або підвішують на гнучких тягах (підвісках) до перекриття будівлі або спеціальних підтримуючих конструкцій. Для зменшення динамічного навантаження на опорні конструкції під раму підкладають дерев'яні бруски завтовшки близько 150 мм з повстяними або гумовими прокладками завтовшки 15–20 мм. При підвішуванні грохота на гнучкій тязі канати кріпляться до скоб на рамі грохота та до балок опорної конструкції.

Вібраційні грохоти з ресорами або пружинами можуть установлюватися на нерухомих опорах або підвішуватися на тягах (рис. 4.40).

На рис. 4.32 була показана установка важкого грохота 1, що центрується, у пилозахисному укритті. Коробка укриття 2 має каркас з профільного заліза та зварена з листової сталі. У ній влаштовані двері 3 з гумовими ущільненнями та отвори для приєднання до аспіраційної системи. Грохот підвішений до каркаса укриття на канатних пружинних підвісках 4. Бризкала 5 над грохотом призначені для зрошування водою оброблюваного матеріалу. Одна з конструкцій підвіски показана на рис. 4.41.

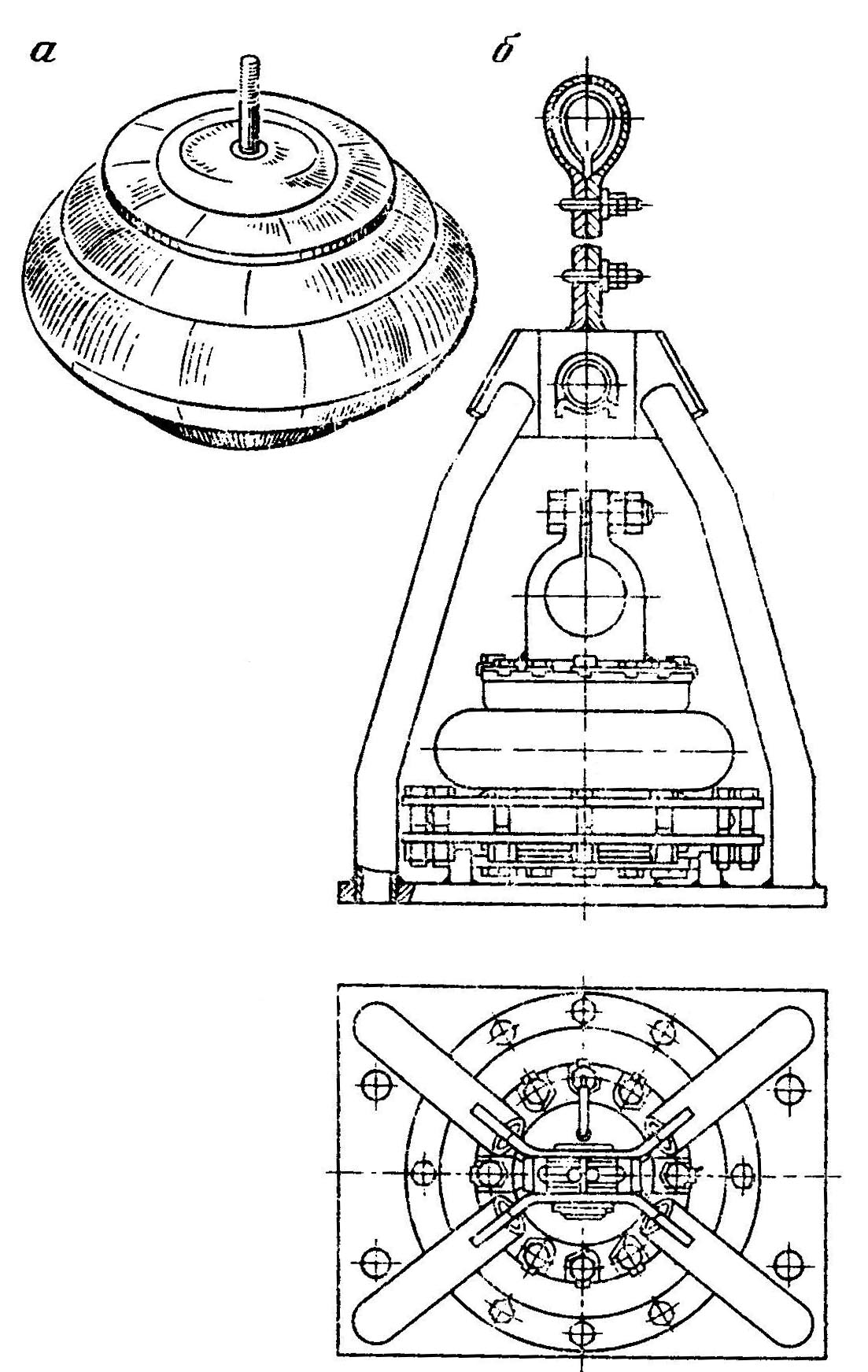

Останніми роками в якості пружних опор застосовують пневматичні гумовокордні балони. На рис. 4.42 показаний вузол пружної опори грохота та загальний вигляд балона. Прокладки в балонах зроблені з нейлонового корду й обкладинок зі спеціальних сортів гуми. Пневмобалони розраховані на навантаження до 11760 Н при надлишковому тиску 24,5 Н/см2. Пружна характеристика балонів змінюється залежно від тиску повітря, тому пневмобалон одного типу може застосовуватися для різних грохотів. Грохоти на пневмобалонах швидше виходять з режиму резонансних коливань, оскільки зі зміною амплітуди жорсткість балона збільшується, і змінюється власна частота коливань короба грохота.

Рис. 4.40. Установка вібраційних грохотів:

а – на підвісках; б – на опорах;

1 – похилий короб; 2 – вібратор; 3 – підвіска; 4 – опорна цапфа; 5 – електродвигун; 6 – клинопасова передача; 7 – пружини

Рис. 4.41. Підвіска вібраційного грохота:

1 – корпус пружини; 2 – пружина; 3 – канат; 4 – стяжка; 5, 6 – болти

Рис. 4.42. Пневмобалонна підвіска грохота:

а – гумовокордний балон; б – установка пневмобалона у вузлі підвіски грохота

Завантаження, пуск і зупинка грохотів.

Основна умова правильної експлуатації грохотів – рівномірне їх завантаження як у часі, так і за шириною сит. Порушення цього правила найменше позначається при використанні самобалансних грохотів, а найбільше – при експлуатації резонансних. В останньому випадку при значній кількості матеріалу на просівальній поверхні короб довго не набирає робочої амплітуди навіть після досягнення необхідного числа обертів вала.

При цьому пружні елементи приводу тривалий час працюють з великими деформаціями, що різко скорочує термін їх служби. Крім того, змінюються динамічні параметри грохота, падає ефективність його роботи.

З порушенням нормального режиму коливань, а також при появі бічних рухів короба напруження в елементах установки зростають у декілька разів, що нерідко приводить до швидкого його руйнування.

Пуск і зупинку грохота здійснюють при незавантажених ситах. Забороняється подавати матеріали в разі ненормальної роботи грохота в холостому режимі.

При запуску інерційних грохотів необхідно стежити за правильним напрямком обертання вала, оскільки в протилежному випадку швидкість подачі матеріалу може різко зменшитися, і грохот унаслідок збільшення товщини лежачого на нім шару матеріалу перевантажуватиметься.

Велику увагу слід приділяти балансуванню грохотів, особливо напіввібраційних, оскільки навіть незначне розбалансування може викликати неприпустимі коливання будівельних конструкцій.

Важливе значення при експлуатації грохотів мають правильні конструкції завантажувальних і приймальних жолобів (рис. 4.43).

Вибір, кріплення та натягнення сит.

Найбільш зношуваними елементами грохота є його робочі поверхні: колосники, решітки, сита й деталі їх кріплення. Основну роль у довговічності цих поверхонь відіграють матеріали, з яких вони виготовляються, а також спосіб їх кріплення в коробі.

Для збільшення терміну служби робочу поверхню грохота – дротяну сітку або перфорований лист – слід вибирати з урахуванням крупності максимального шматка, насипної маси та абразивності матеріалу.

Орієнтовний розмір максимального шматка в залежності від розміру отвору такий:

– розмір отвору, мм 3 6 12 20 50

– розмір максимального шматка, мм 25 50 75 100 200

Перфорованим листам (решетам) слід віддавати перевагу порівняно з дротяними сітками при отворах більше 30 мм на важкому та абразивному матеріалі й при отворах більше 75 мм на матеріалі легкому й неабразивному.

Спосіб кріплення та натягнення сіток у коробі грохота повинен задовольняти наступним умовам:

– забезпечувати рівномірне натягнення сітки, що виключає утворення місцевих провисань, у яких може скупчуватися матеріал товстим шаром, що утруднює грохочення;

– виключати підхльостування сітки, тобто удари її по коробу;

– не допускати в місцях кріплення сітки виникнення знакозмінних перегинів, що викликають переломи дротів сітки.

Подовжнє натягнення сітки показане на рис. 4.44. Сітка підтримується поперечними трубами, які виконують роль зв'язків міцності короба та покриті гумою для амортизації ударів сітки. Труби розташовують так, щоб сітка мала опуклу форму. Поперечні кромки сітки (рис. 4.45) затискаються болтами 6 між штабами 3, 4 та листом 5. Кріплення й натягнення сітки здійснюється натяжними болтами 2 за допомогою лап 1 для натягу, прикріплених до штаб 3. У тканих сітках з отворами до 40 мм кінці поперечних дротів на подовжніх кромках загинаються довкола крайніх подовжніх дротів тканини. Кромка сітки обшивається гумовою смугою. У сітках з отворами більше 40 мм кінці дроту зваркою прихоплюються до крайнього подовжнього дроту.

Рис. 4.43. Установка завантажувальних жолобів:

а – неправильна, жолоб дуже витягнутий вперед, не використана частина робочої поверхні ; б – правильна при грохоченні дрібного матеріалу; в – правильна при грохоченні крупного матеріалу, висота має бути не менше двох розмірів найбільших шматків матеріалу

Натягнення сіток в поперечному напрямі здійснюється за допомогою бортових фасонних штаб-захватів болтами, як це показано на рис. 4.46.

Для сіток з дроту діаметром менше 5 мм подовжні кромки закладаються в спеціальні скоби під захвати.

Рис. 4.44. Подовжнє натягнення сітки в коробі грохота

Рис. 4.45. Деталі для подовжнього натягнення сітки

в коробі грохота

Рис. 4.46. Деталі для поперечного натягнення сітки

в коробі грохота:

а – кріплення сітки з дроту діаметром 4,5–10 мм;

б – кріплення сітки з дроту діаметром 1,8–3 мм

У сітках з дроту діаметром більше 5 мм під захвати відгинаються кінці дроту уздовж кромок сітки.

Сітка з прямокутними отворами повинна встановлюватися довгою стороною отворів по лінії натягнення для того, щоб на розтягування працювало якнайбільше число дротів.

Щілинні сітки, що використовуються для зневоднення, повинні утворювати плоску робочу поверхню. Вони жорстко кріпляться в коробі за допомогою дерев'яних брусів і клинів, а також скобами до поперечних труб короба.

Для полегшення грохочення матеріалу, що містить багато часток неправильної форми, які часто застрягають в отворах сітки, під робочою сіткою грохота натягують ще одну сітку з отворами великих розмірів. Простір між сітками ділиться на камери, у яких поміщається по декілька гумових м'ячів. При роботі грохота м'ячі стрибають між сітками й вибивають застряглі частки; крім того, вони викликають вторинні вібрації робочої сітки й тим сприяють її очищенню.

Підігрівання сит.

При грохоченні вологих і глинистих матеріалів здійснюють підігрівання сит. Через дротяне сито, ізольоване від короба грохота, пропускають електричний струм низької напруги, але значної величини. Дроти сита нагріваються при цьому до температури 80–150°.

Вологий дрібний матеріал заліплює отвори сита. Прикріплення (налипання) дрібних зерен до дроту сита зумовлено змочуванням його вологою, яка обволікає плівкою зерна матеріалу.

Плівка зовнішньої вологи на зернах також викликає злипання їх в агрегати. Явища змочування характеризуються поверхневим натягненням рідини та станом поверхні. Нагрів дроту змінює умови змочування, а отже, і прикріплення зерен до нього. У результаті зменшується залипання отворів сита, і підвищується ефективність грохочення вологого матеріалу на ситах з дрібними отворами.

Окрім безпосереднього нагріву струмом сита, відомі дослідні установки, у яких застосовується індукційний електропідігрів. Перетворювач виробляє однофазний змінний струм високої частоти (200–10000 Гц), величина якої підбирається залежно від розміру отворів сита. Струм високої частоти підводиться до індукторів, що є плоскими котушками, закріпленими нерухомо над ситом на відстані 20–200 мм від його поверхні. Індуктори наводять вихрові струми, що нагрівають сито.

Електромагнітне поле, створене індукторами, викликає в системі коливання високої частоти, які, накладаючись на коливання короба грохота, на думку деяких дослідників, можуть позитивно впливати на процес грохочення.

Нагрів сита безпосереднім пропусканням через нього струму більш економічний за витратами енергії, ніж його нагрів індукційним способом (приблизно в два рази внаслідок низького ККД індукційній станції).

Регулювання дебалансів.

Короб і вібратор в інерційних грохотах утворюють динамічно врівноважену систему, і тому вони порівняно з гіраційними значно менше впливають на опорні конструкції.

Змінювати положення вантажів на валу вібратора необхідно лише для того, щоб змінювалася амплітуда вібрацій короба. На шківах (дисках) є градуйована шкала, яка дозволяє регулювати положення збуджуючих коливання дебалансних вантажів, а отже, і розмах кругових коливань короба.

Змащення грохотів.

Змащення, як правило, централізоване автоматичне. За відсутності централізації подача густого мастила в підшипникові вузли здійснюється вручну 1–2 рази на місяць. Повна заміна мастила із заміною сальникових ущільнень – раз у 3–4 місяці.

Допустимою для підшипників вважається температура, що перевищує температуру довкілля не більше ніж на 35–40оС.