- •А. С. Громадський, ю. Г. Горбачов, о. С. Ліфенцов Машини підготовчих процесів переробки руд

- •Передмова

- •Машини й устаткування для усереднення гірничої маси

- •Контрольні питання

- •Машини для дроблення гірничої маси

- •Контрольні питання

- •2.1. Щокові дробарки

- •Технічні характеристики щокових дробарок з простим рухом щоки

- •Технічні характеристики щокових дробарок зі складним рухом щоки

- •Контрольні питання

- •2.2. Конусні дробарки крупного дроблення

- •Конструктивні особливості конусних дробарок крупного дроблення.

- •Експлуатація конусних дробарок крупного дроблення

- •Технічні характеристики конусних дробарок

- •Контрольні питання

- •2.3. Конусні дробарки середнього та дрібного дроблення

- •Технічні характеристики конусних дробарок дрібного дроблення

- •Контрольні питання

- •2.4. Валкові дробарки

- •Технічні характеристики двохвалкових дробарок з гладкими валками

- •Технічні характеристики валкових дробарок із зубчастими валками

- •Контрольні питання

- •2.5 Дробарки ударної дії

- •Технічні характеристики нереверсивних однороторних молоткових дробарок

- •Технічні характеристики реверсивних (дмрэ, дмриэ) та самоочищуваних (дмнп, дм, дмн) однороторних молоткових дробарок

- •Технічні характеристики роторно-бильних дробарок

- •Контрольні питання

- •Машини для подрібнення гірничої маси

- •3.1. Кульові й стержневі млини

- •Технічні характеристики кульових млинів з центральним розвантаженням для мокрого подрібнення

- •Технічні характеристики кульових млинів з розвантаженням через решітку для мокрого подрібнення

- •Технічні характеристики стержневих млинів для мокрого подрібнення

- •Контрольні питання

- •6. Експлуатація кульових і стержневих млинів.

- •3.2. Млини рудного самоподрібнення та рудногалькового подрібнення

- •Технічні характеристики млинів рудного самоподрібнення (ммс) і рудногалькового подрібнення

- •Контрольні питання

- •3.3. Вібраційні млини

- •Технічні характеристики однокамерних вібраційних млинів серії свм

- •Контрольні питання

- •Машини для грохочення гірничої маси

- •Контрольні питання

- •4.1. Просівальні поверхні грохотів

- •Параметри сіток з рифленого дроту

- •Контрольні питання

- •4.2. Нерухомі грохоти

- •Технічні характеристики дугових грохотів

- •Контрольні питання

- •4.3. Барабанні й валкові грохоти

- •Технічні характеристики барабанних промивальних грохотів та гравієсортувальників

- •Основні параметри валкових грохотів

- •Контрольні питання

- •4.4. Коливальні й напіввібраційні (гіраційні) грохоти

- •Основні параметри гіраційних грохотів

- •Контрольні питання

- •4.5. Вібраційні грохоти з круговими коливаннями сита

- •Технічні характеристики вібраційних (інерційних) грохотів середнього та важкого типів

- •Контрольні питання

- •4.6. Вібраційні грохоти з прямолінійними коливаннями сита

- •Параметри горизонтальних резонансних грохотів

- •Технічні характеристики самобалансових грохотів

- •Контрольні питання

- •4.7. Експлуатація грохотів Монтаж грохотів.

- •Список використаної літератури

- •А. С. Громадський, ю. Г. Горбачов, о. С. Ліфенцов Машини підготовчих процесів переробки руд

- •50027, Кривий Ріг, вул. XXII Партз‘їзду, 11

Контрольні питання

1. Відмітні ознаки вібраційних грохотів з круговими коливаннями сита.

2. Принцип дії грохота з простим дебалансним вібратором.

3. Способи регулювання параметрів коливань короба вібраційного грохота.

4. Грохоти, що центруються: відмітні ознаки та принцип роботи.

5. Віброприводи із самоустановними дебалансами та їх переваги.

4.6. Вібраційні грохоти з прямолінійними коливаннями сита

До вібраційних грохотів з прямолінійними вібраціями короба відносяться резонансні грохоти з ексцентриковим і електромагнітним приводом і грохоти із самобалансним вібратором.

Резонансні грохоти з ексцентриковим приводом.

Застосовуються для попереднього й остаточного грохочення вугілля при сухій і мокрій класифікації, для знешламлювання та зневоднення, а також для відділення суспензій від продуктів розділення у важких середовищах. Розглянемо дві найбільш поширені конструкції.

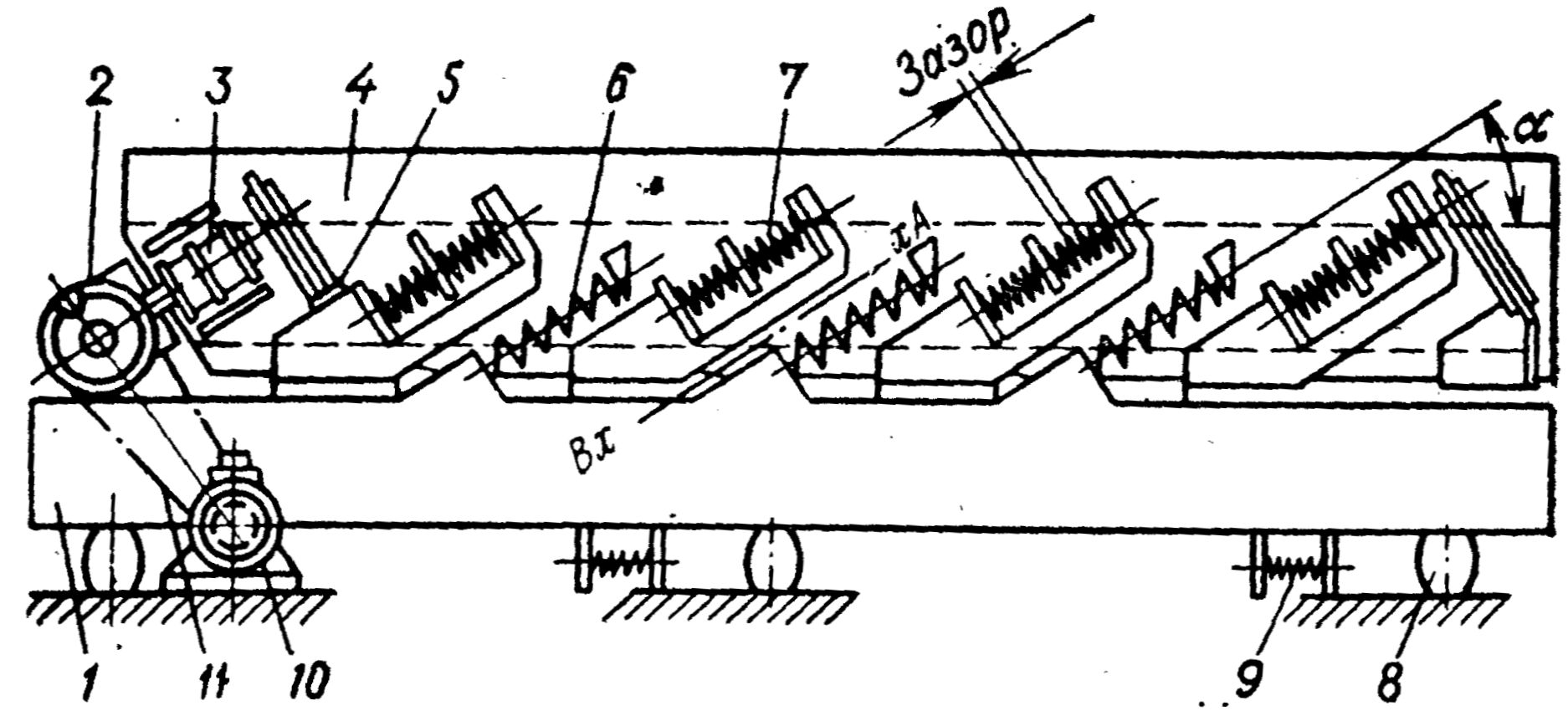

Резонансний грохот з врівноважуючою рамою (рис. 4.34) є коливальною системою з двох мас – короба 4 та рами 1, зв'язаних між собою плоскими ресорами 5 і пружинними опорами 6. Рама 1 установлена на амортизаторах 8. На коробі та рамі укріплені буфера 7. Ексцентриковий приводний механізм 2, установлений на рамі 1, живиться за допомогою клинопасової передачі 11 від електродвигуна 10. Шатун приводу пружно сполучений з коробом за допомогою гумових елементів 3. При обертанні вала приводу шатун передає коливання коробу та реактивній рамі. Робоча частота вимушених коливань призначається близькою до частоти власних коливань системи.

Оскільки рама 1 установлена на еластичних опорах, а привод знаходиться на рамі, то маємо систему з двох мас, що вільно коливається під дією лише внутрішніх сил. Тому центр мас системи повинен залишатися нерухомим у просторі, а амплітуда коливань короба та рами визначається співвідношенням їх мас. Рама грохота робиться в 1,5–3 рази важчою за короб, тому при амплітуді короба близько 10 мм рама має малий розмах коливань. Плоскі ресори 5 забезпечують направлені, прямолінійні коливання рами та короба під кутом α до площини сита. Амортизатори 8 погашають динамічні навантаження, що передаються на опори. Підтримуючі пружини 9 потрібні при похилій установці грохота (можна встановлювати під кутом до горизонту до 5°).

Рис. 4.34. Схема двохмасного резонансного грохота

Режим коливань грохота регулюється зміною частоти обертання вала (зміною шківів клинопасової передачі) і зміною зазору між буферами 7. Зазвичай частота коливань короба знаходиться в межах 550–620 об/хв. При пониженні числа обертів вала амплітуда зменшується. Прискорення, що передаються ситу, періодично змінюються за величиною від нуля до максимуму та за напрямком за синусоїдальним законом. Унаслідок цього матеріал переміщається по ситу з підкиданням, чим забезпечується ефективне просіювання.

При роботі грохота в резонансному режимі енергія витрачається лише на подолання опорів коливанням, а не на повідомлення кінетичної енергії рухомим масам. Тому резонансні грохоти порівняно з коливними вимагають меншої потужності приводу. Резонансний режим коливань дає можливість за допомогою простого приводу здійснити рух великих за площею коробів грохота та інтенсифікувати режими грохочення забезпеченням необхідної частоти й амплітуди коливань. Резонансні грохоти з врівноважуючою рамою виготовляються великих розмірів із ситом площею 10–20 м2. Головні їх недоліки – складність конструкції (багато шарнірів, пружин, гумових пружних елементів) і велика металоємність. Наприклад, грохоти резонансні легкого типу (ГРЛ) мають металоємність 1400–1700 кг/м2 порівняно з металоємністю 600–900 кг/м2 для самобалансних грохотів.

Деякі параметри горизонтальних резонансних грохотів наведені у табл. 4.7.

Таблиця 4.7