- •А. С. Громадський, ю. Г. Горбачов, о. С. Ліфенцов Машини підготовчих процесів переробки руд

- •Передмова

- •Машини й устаткування для усереднення гірничої маси

- •Контрольні питання

- •Машини для дроблення гірничої маси

- •Контрольні питання

- •2.1. Щокові дробарки

- •Технічні характеристики щокових дробарок з простим рухом щоки

- •Технічні характеристики щокових дробарок зі складним рухом щоки

- •Контрольні питання

- •2.2. Конусні дробарки крупного дроблення

- •Конструктивні особливості конусних дробарок крупного дроблення.

- •Експлуатація конусних дробарок крупного дроблення

- •Технічні характеристики конусних дробарок

- •Контрольні питання

- •2.3. Конусні дробарки середнього та дрібного дроблення

- •Технічні характеристики конусних дробарок дрібного дроблення

- •Контрольні питання

- •2.4. Валкові дробарки

- •Технічні характеристики двохвалкових дробарок з гладкими валками

- •Технічні характеристики валкових дробарок із зубчастими валками

- •Контрольні питання

- •2.5 Дробарки ударної дії

- •Технічні характеристики нереверсивних однороторних молоткових дробарок

- •Технічні характеристики реверсивних (дмрэ, дмриэ) та самоочищуваних (дмнп, дм, дмн) однороторних молоткових дробарок

- •Технічні характеристики роторно-бильних дробарок

- •Контрольні питання

- •Машини для подрібнення гірничої маси

- •3.1. Кульові й стержневі млини

- •Технічні характеристики кульових млинів з центральним розвантаженням для мокрого подрібнення

- •Технічні характеристики кульових млинів з розвантаженням через решітку для мокрого подрібнення

- •Технічні характеристики стержневих млинів для мокрого подрібнення

- •Контрольні питання

- •6. Експлуатація кульових і стержневих млинів.

- •3.2. Млини рудного самоподрібнення та рудногалькового подрібнення

- •Технічні характеристики млинів рудного самоподрібнення (ммс) і рудногалькового подрібнення

- •Контрольні питання

- •3.3. Вібраційні млини

- •Технічні характеристики однокамерних вібраційних млинів серії свм

- •Контрольні питання

- •Машини для грохочення гірничої маси

- •Контрольні питання

- •4.1. Просівальні поверхні грохотів

- •Параметри сіток з рифленого дроту

- •Контрольні питання

- •4.2. Нерухомі грохоти

- •Технічні характеристики дугових грохотів

- •Контрольні питання

- •4.3. Барабанні й валкові грохоти

- •Технічні характеристики барабанних промивальних грохотів та гравієсортувальників

- •Основні параметри валкових грохотів

- •Контрольні питання

- •4.4. Коливальні й напіввібраційні (гіраційні) грохоти

- •Основні параметри гіраційних грохотів

- •Контрольні питання

- •4.5. Вібраційні грохоти з круговими коливаннями сита

- •Технічні характеристики вібраційних (інерційних) грохотів середнього та важкого типів

- •Контрольні питання

- •4.6. Вібраційні грохоти з прямолінійними коливаннями сита

- •Параметри горизонтальних резонансних грохотів

- •Технічні характеристики самобалансових грохотів

- •Контрольні питання

- •4.7. Експлуатація грохотів Монтаж грохотів.

- •Список використаної літератури

- •А. С. Громадський, ю. Г. Горбачов, о. С. Ліфенцов Машини підготовчих процесів переробки руд

- •50027, Кривий Ріг, вул. XXII Партз‘їзду, 11

Основні параметри валкових грохотів

Показники |

ГВ 75-1,5

|

ГВ 100-1,5 |

ГВ 125-1,25 |

Бік квадратного отвору поверхні просівання, мм

|

75 |

100 |

125 |

Ширина грохота (відстань між бортами), мм

|

1500 |

1500 |

1250 |

Робоча площина, м2

|

3,9 |

3,75 |

2,35 |

Кількість валків

|

14 |

11 |

7 |

Окружна швидкість дисків (максимальна), м/с

|

0,91 |

1,19 |

1,45 |

Продуктивність, т/г

|

до 600 |

до 600 |

до 350 |

Потужність електродвигуна, кВт

|

8 |

8 |

8 |

Маса грохота (без електродвигуна), т

|

5,83 |

5,93 |

4,26 |

Розрахунок основних параметрів.

При виборі конструктивних параметрів барабанних грохотів необхідно враховувати розмір максимальних шматків dmax у живленні. Товщина h сегментного шару матеріалу, що знаходиться у барабані (рис. 4.17), не повинна перевищувати подвійного розміру найбільших шматків

![]()

Максимальний центральний кут, що відповідає сегменту завантаження, має бути

![]()

Діаметр D барабана та розмір максимального шматка dmax повинні знаходитися у такій залежності

![]()

Критична швидкість обертання барабану

![]() об/хв.

об/хв.

Дійсна швидкість обертання барабану

![]()

При цьому відношення дійсної швидкості обертання до критичної береться у межах 30-45%.

Продуктивність барабанного грохоту може бути визначена за такою формулою

![]() т/г,

т/г,

де R – радіус барабану, м;

δ – об’ємна насипна вага матеріалу, т/м3.

Об’ємна продуктивність валкових грохотів залежить від розмірів отворів та необхідної ефективності грохочення. Вона визначається за формулою

![]() м3/г,

м3/г,

де q - об’ємне навантаження грохота, м3/(м2г) на 1 мм

щілини;

a – розмір квадратного отвору, мм;

F – робоча площа, м2.

Контрольні питання

1. Принцип дії барабанного грохота.

2. Різновиди барабанних грохотів і сфери їх застосування.

3. Конструкція валкового (дискового) грохота. Характер руху матеріалу на валковому грохоті.

4. Переваги й недоліки валкових грохотів.

4.4. Коливальні й напіввібраційні (гіраційні) грохоти

Конструктивні схеми грохотів, що розглядаються в цьому параграфі, відносяться до машин із симетричними коливаннями робочого органу (просівальної поверхні). Рухливість сита сприяє ефективному перемішуванню сортованого матеріалу і, відповідно, поліпшенню процесу просіювання.

Плоский коливальний грохот є кінематично визначеним механізмом у вигляді системи з нерухомої рами та підвішеного на ній або розташованого на стійках короба з просівальною поверхнею, що здійснює примусові коливання завдяки жорсткому кінематичному зв'язку між ним і рухомим механізмом (ексцентриком).

Величина ходу та траєкторії руху точок короба визначаються конструктивними параметрами; вони постійні й не залежать від швидкості обертання ексцентрика, а також навантаження на машину.

Такі конструкції мають ряд недоліків (відносно низька ефективність і надійність) і витісняються з експлуатації досконалішими конструкціями.

У їх числі вібраційні грохоти, які будуть детально розглянуті в наступних параграфах. У них відсутній жорсткий кінематичний зв'язок між рухомим механізмом і коробом. Амплітуда (половина ходу) робочих коливань таких машин залежить від динамічних чинників: сил інерції, величини рухомих мас, жорсткості пружної системи (пружин, гумових амортизаторів) та ін.

Клас напіввібраційних (гіраційних) грохотів займає проміжне положення між згаданими вище. Ці машини характеризуються не повною, а лише частковою кінематичною визначеністю. Відмітна особливість гіраційних конструкцій – кінематична стійкість (постійність траєкторій і амплітуд) для середньої частини короба та відносне довільне коливання для його кінців, підвішених на пружних підвісках.

Плоскі коливальні грохоти.

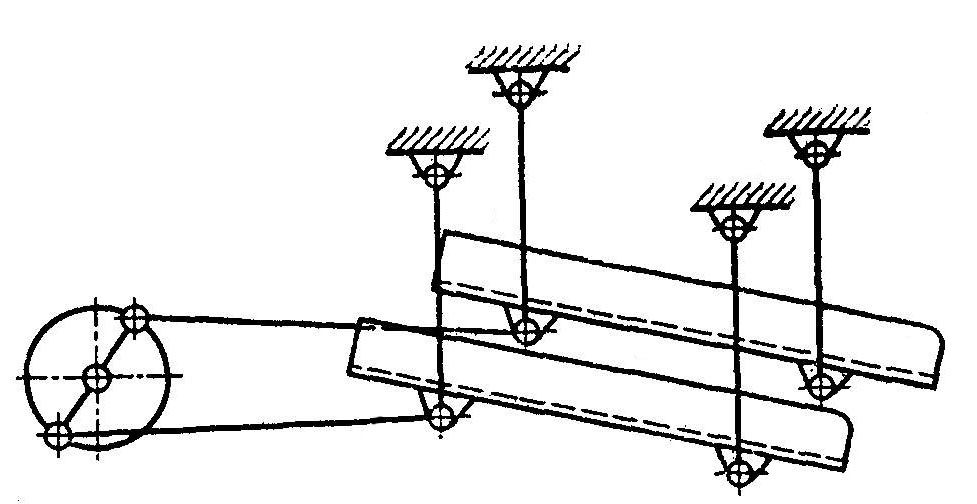

Плоскі коливальні грохоти мають один або два короби подовженої прямокутної форми із закріпленими в них ситами. Короби встановлюються на опорах або підвішуються на підвісках до рами грохота або до підтримуючої конструкції та здійснюють зворотно-поступальні, кругові або складні рухи (коливання).

Унаслідок коливального руху або спільної дії коливань і нахилу грохота матеріал, завантажений у головній частині короба, просувається по ситу до розвантажувального кінця. При цьому він розшаровується, і дрібний клас просіюється через отвори сита. За характером коливань плоскі грохоти діляться на грохоти з прямолінійними та круговими коливаннями, а також зі складним рухом.

Схеми плоских коливальних грохотів з різним характером руху короба показані на рис. 4.22.

Схема грохота з похилим коробом на шарнірних підвісках з ексцентриковим приводним механізмом, що передає коливання коробу під кутом до його площини, наведена на рис. 4.22, а.

Схема грохота з горизонтальним коробом, установленим на похилих пружних опорах, з ексцентриковим приводним механізмом, що передає коливання коробу, перпендикулярні до напряму опор, показана на рис. 4.22, б.

Схема двохкривошипного (двохвального) грохота з похилим коробом, що здійснює кругові коливання у вертикальній площині, наведена на рис. 4.22,в.

Схема однокривошипного грохота з похилим коробом, що здійснює складний рух, показана на рис. 4.22, г. Грохот приводиться в рух ексцентриковим механізмом. Верхня частина короба здійснює кругові, а нижня, підтримувана шарнірними підвісками, – прямолінійні коливання.

Розглянемо умови руху частки матеріалу по ситу грохота з похилим коробом і з ексцентриковим приводним механізмом (рис. 4.23). Середня лінія шатуна горизонтальна.

Кутова частота кривошипа

![]() ,

,

де n – частота обертання приводного вала, об/хв.

Окружна швидкість кривошипа

![]() ,

,

де r – радіус кривошипа (ексцентриситет).

Рис. 4.22. Схеми плоских коливальних грохотів

Рис. 4.23. Схема руху частки матеріалу по ситу грохота з похилим коробом

Таким чином, характер руху матеріалу на грохоті, що коливається, визначається частотою обертання вала ексцентрика та ексцентриситетом. Плоскі коливальні грохоти працюють зазвичай в режимі з підкиданням матеріалу.

При обертах, що викликають підкидання матеріалу, має бути рух матеріалу вгору по ситу при положенні кривошипа в I та IV квадрантах.

Недоліком коливальних грохотів розглянутих схем є їх неврівноваженість. При коливаннях короба грохота, що має велику масу, виникають сили інерції, які передаються через елементи приводу на опорні конструкції.

Для урівноваження сил інерції часто застосовуються здвоєні грохоти (з двома коробами), подібні до грохота, схематично показаного на рис. 4.24.

Рис. 4.24. Схема коливального грохота з двома коробами

Масова продуктивність коливальних грохотів визначається їх транспортуючою здатністю за вихідним матеріалом:

![]() т/г

т/г

де В – ширина грохота, м;

h – висота шару матеріалу на ситі грохота, м;

V – швидкість подачі матеріалу по ситу, м/с;

k – коефіцієнт розпушування;

δ – щільність матеріалу, т/м3.

Розраховується лише ширина короба грохота. Довжина його, що робить вирішальний вплив на ефективність грохочення, приймається за практичними даними. Умови грохочення та розмір отворів сита беруться до уваги в цьому розрахунку через висоту шару матеріалу, яка призначається залежно від розміру отворів і крупності вихідного матеріалу.

Залежно від частоти обертання приводного вала та ексцентриситету приводного механізму швидкість руху матеріалу по ситу на швидкохідних коливальних грохотах складає 0,1–0,2 м/с. Товщину шару матеріалу на ситі при зневодненні дрібного вугілля та шламів приймають у розмірі 0,04–0,06 м.

Напіввібраційні (гіраційні) грохоти.

Мають короб з одним, двома та навіть трьома ситами. Короб здійснює кругові коливання малого радіусу у вертикальній площині, які передаються йому від швидкохідного ексцентрикового вала. При цьому сито грохота протягом одного оберту вала залишається паралельним самому собі.

Схема гіраційного грохота показана на рис. 4.25. На нерухомій рамі 1 у підшипниках кочення 2 горизонтально встановлений вал 3, що має два ексцентрикові заточування 4. На них насаджені підшипники 5, зовнішні обойми яких укріплені в коробі 6 грохота. Короб із ситом 7 установлюється похило під кутом від 10 до 30° до горизонту шляхом повороту відносно осі вала і утримується в такому положенні за допомогою еластичних зв'язків – амортизаторів 11.

Обертання ексцентриковому вала передається від електродвигуна через гнучку передачу на шків 8. Короб у своїй центральній частині здійснює при цьому кругові коливання з радіусом, рівним ексцентриситету е вала. Крайні точки короба в завантажувальній і розвантажувальній частинах коливаються за замкнутими овальними кривими, форма яких визначається жорсткістю та місцем розташування амортизаторів 11.

При русі короба грохота за круговою траєкторією виникає відцентрова сила

![]() ,

,

де М – маса рухомого короба з матеріалом;

V – окружна швидкість кривошипа;

е – ексцентриситет приводного вала;

n – частота обертання вала, об/хв.

Змінна за напрямом радіальна відцентрова сила інерції, що передається через підшипники 2 на нерухому раму грохота, могла б викликати коливання опорних конструкцій. Для урівноваження цієї сили на валу закріплюються два маховики 10 з додатковими неврівноваженими вантажами 9. Радіус r обертання центру тяжіння вантажів та їх масу m підбирають так, щоб дотримувалася рівність

![]() ;

;

![]() ,

,

де m – маса одного неврівноваженого вантажу.

Гіраційні грохоти виготовляються різних конструкцій та розмірів, легкого й важкого типів. Ексцентриситет вала грохота 1,5–6 мм, частота обертання вала 750–1000 об/хв.

На рис. 4.26 показаний розріз за віссю вала гіраційного грохота. Вал має ексцентрикові заточування, на які насаджені два роликові підшипники 3. Зовнішні обойми підшипників уставлені в корпуси-фланці 4, прикріплені болтами до бічних стінок короба грохота. На валу закріплені шпонками 9 два маховики 10 з контрвантажами 11. На одному кінці вала насаджений на шпонці шків 13 клинопасової передачі. Вал установлений у двох роликових підшипниках 1 з корпусами 2, укріпленими на рамі грохота. На кінцях вала є гайки 17 і 18, за допомогою яких стягуються внутрішні обойми підшипників, маховики та шків. До кришок-фланців 8 підшипників, установлених на ексцентриках, приварена труба, що захищає середню частину вала від зносу матеріалом і підшипники від потрапляння пилу. Бічні кришки, що закривають підшипники, мають лабіринтові канавки з повстяним ущільненням.

Рис. 4.25. Схема гіраційного грохота

Короб грохота зварний, виготовлений з листової та куткової сталі. Короб установлюється під кутом 20±5° до горизонту й утримується від перекидання амортизаційними пружинами.

Грохот врівноважується перестановкою контрвантажів на маховиках. Для цього на кожному маховику передбачено два дугові вирізи, розташовані симетрично відносно осі канавки шпонки, яка, у свою чергу, діаметрально протилежна до максимального ексцентриситету заточувань на валу (рис. 4.27). При зближенні вантажів загальна відцентрова сила інерції, що розвивається при їх обертанні, збільшуватиметься, а при розсуненні – зменшуватися.

Рис. 4.26. Ексцентриковий вал гіраційного грохота:

1 – роликові підшипники рами; 2 – корпуси підшипників; 3 – роликові підшипники на коробі; 4 – корпуси-фланці; 5, 6, 7, 8 – кришки-фланці підшипників короба; 9 – шпонка; 10 – маховики; 11 – контрвантажі; 12 – болти кріплення контрвантажів; 13 – шків; 14, 15, 16 – втулки підшип-ників; 17, 18 – стяжні гайки

Різноманітність конструктивних форм гіраційних грохотів частково пояснюється вживанням амортизаторів різних видів і конструкцій. Окрім пружин застосовуються ресори, гумові елементи та ін.

Гіраційні грохоти в основному застосовуються для грохочення крупнокускового матеріалу (до 400 мм) на решетах з отворами до 150–200 мм, але також можуть бути використані для грохочення середнього за крупністю й дрібного матеріалу. Ці грохоти мають постійну амплітуду коливань короба незалежно від навантаження матеріалу на грохот і можуть бути застосовані для вельми важких умов роботи. Наприклад, є грохоти із ситами розміром 1,8х4,2 м, розраховані на продуктивність за вихідним матеріалом 1400–1500 т/г при отворах у решеті 250 мм. Ці грохоти мають складну конструкцію й у наш час їх замінюють вібраційними грохотами.

Рис. 4.27. Схема перестановки контрвантажів

на маховиках грохота

Гіраційні грохоти встановлюють головним чином на дробильно-сортувальних фабриках для приготування щебеню.

У табл. 4.5 наведені технічні характеристики гіраційних грохотів (ГГ).

Таблиця 4.5