- •А. С. Громадський, ю. Г. Горбачов, о. С. Ліфенцов Машини підготовчих процесів переробки руд

- •Передмова

- •Машини й устаткування для усереднення гірничої маси

- •Контрольні питання

- •Машини для дроблення гірничої маси

- •Контрольні питання

- •2.1. Щокові дробарки

- •Технічні характеристики щокових дробарок з простим рухом щоки

- •Технічні характеристики щокових дробарок зі складним рухом щоки

- •Контрольні питання

- •2.2. Конусні дробарки крупного дроблення

- •Конструктивні особливості конусних дробарок крупного дроблення.

- •Експлуатація конусних дробарок крупного дроблення

- •Технічні характеристики конусних дробарок

- •Контрольні питання

- •2.3. Конусні дробарки середнього та дрібного дроблення

- •Технічні характеристики конусних дробарок дрібного дроблення

- •Контрольні питання

- •2.4. Валкові дробарки

- •Технічні характеристики двохвалкових дробарок з гладкими валками

- •Технічні характеристики валкових дробарок із зубчастими валками

- •Контрольні питання

- •2.5 Дробарки ударної дії

- •Технічні характеристики нереверсивних однороторних молоткових дробарок

- •Технічні характеристики реверсивних (дмрэ, дмриэ) та самоочищуваних (дмнп, дм, дмн) однороторних молоткових дробарок

- •Технічні характеристики роторно-бильних дробарок

- •Контрольні питання

- •Машини для подрібнення гірничої маси

- •3.1. Кульові й стержневі млини

- •Технічні характеристики кульових млинів з центральним розвантаженням для мокрого подрібнення

- •Технічні характеристики кульових млинів з розвантаженням через решітку для мокрого подрібнення

- •Технічні характеристики стержневих млинів для мокрого подрібнення

- •Контрольні питання

- •6. Експлуатація кульових і стержневих млинів.

- •3.2. Млини рудного самоподрібнення та рудногалькового подрібнення

- •Технічні характеристики млинів рудного самоподрібнення (ммс) і рудногалькового подрібнення

- •Контрольні питання

- •3.3. Вібраційні млини

- •Технічні характеристики однокамерних вібраційних млинів серії свм

- •Контрольні питання

- •Машини для грохочення гірничої маси

- •Контрольні питання

- •4.1. Просівальні поверхні грохотів

- •Параметри сіток з рифленого дроту

- •Контрольні питання

- •4.2. Нерухомі грохоти

- •Технічні характеристики дугових грохотів

- •Контрольні питання

- •4.3. Барабанні й валкові грохоти

- •Технічні характеристики барабанних промивальних грохотів та гравієсортувальників

- •Основні параметри валкових грохотів

- •Контрольні питання

- •4.4. Коливальні й напіввібраційні (гіраційні) грохоти

- •Основні параметри гіраційних грохотів

- •Контрольні питання

- •4.5. Вібраційні грохоти з круговими коливаннями сита

- •Технічні характеристики вібраційних (інерційних) грохотів середнього та важкого типів

- •Контрольні питання

- •4.6. Вібраційні грохоти з прямолінійними коливаннями сита

- •Параметри горизонтальних резонансних грохотів

- •Технічні характеристики самобалансових грохотів

- •Контрольні питання

- •4.7. Експлуатація грохотів Монтаж грохотів.

- •Список використаної літератури

- •А. С. Громадський, ю. Г. Горбачов, о. С. Ліфенцов Машини підготовчих процесів переробки руд

- •50027, Кривий Ріг, вул. XXII Партз‘їзду, 11

Контрольні питання

1. Призначення та принцип дії нерухомих грохотів.

2. Конструктивні особливості колосникових грохотів.

3. Дугові, циліндроконічні й плоскі грохоти для пульпи.

4.3. Барабанні й валкові грохоти

Загальним у цих різновидів грохотів є обертальний рух робочого органу (органів).

Барабанні грохоти.

Барабанні грохоти залежно від форми барабана можуть бути циліндричними або конічними, а від його положення – горизонтальними (або слабо похилими) та вертикальними. Бічна поверхня барабана, утворена перфорованими сталевими листами або сіткою, служить просівальною поверхнею грохота.

Вісь циліндричного барабана нахилена до горизонту під кутом від 1 до 14° (частіше 4–7°), а вісь конічного – горизонтальна. Вихідний матеріал завантажується всередину барабана на верхньому кінці й унаслідок обертання та нахилу просувається вздовж осі барабана. Дрібний матеріал провалюється через отвори, крупний – видаляється з барабана на нижньому кінці.

Барабанні грохоти використовуються також для грохочення та розділення матеріалу на декілька класів. При цьому сито на барабані збирається по довжині з декількох секцій з отворами, що збільшуються в розмірах у напрямку до розвантажувального кінця, або ж сита збираються концентричними поверхнями – внутрішні з найбільшими, а зовнішні з найменшими отворами. Застосовують також комбіновані конструкції, у яких на барабані, що складається з декількох секцій сит з отворами, які збільшуються в розмірах, установлюється концентрично ще одне або декілька сит з дрібною сіткою.

Застосовуються також призматичні барабанні грохоти, так звані бурати. Робоча поверхня бурата складається з шести або восьми плоских сит, утворюючих бічну поверхню призми або усіченої піраміди.

Діаметр барабана коливається від 500 до 3000 мм; довжина – від 2000 до 9000 мм; довжина окремої секції барабана – від 800 до 1500 мм. Розміри буратів: діаметр 1000–1100 мм, довжина 3500–6000 мм.

Грохоти малих розмірів виготовляють з центральним валом, до якого на спицях кріплять просівальну поверхню. Важкі грохоти центрального валу не мають і обертаються на бандажах, які спираються на ролики. Привод грохота, як правило, складається з електродвигуна, редуктора та конічної зубчастої передачі.

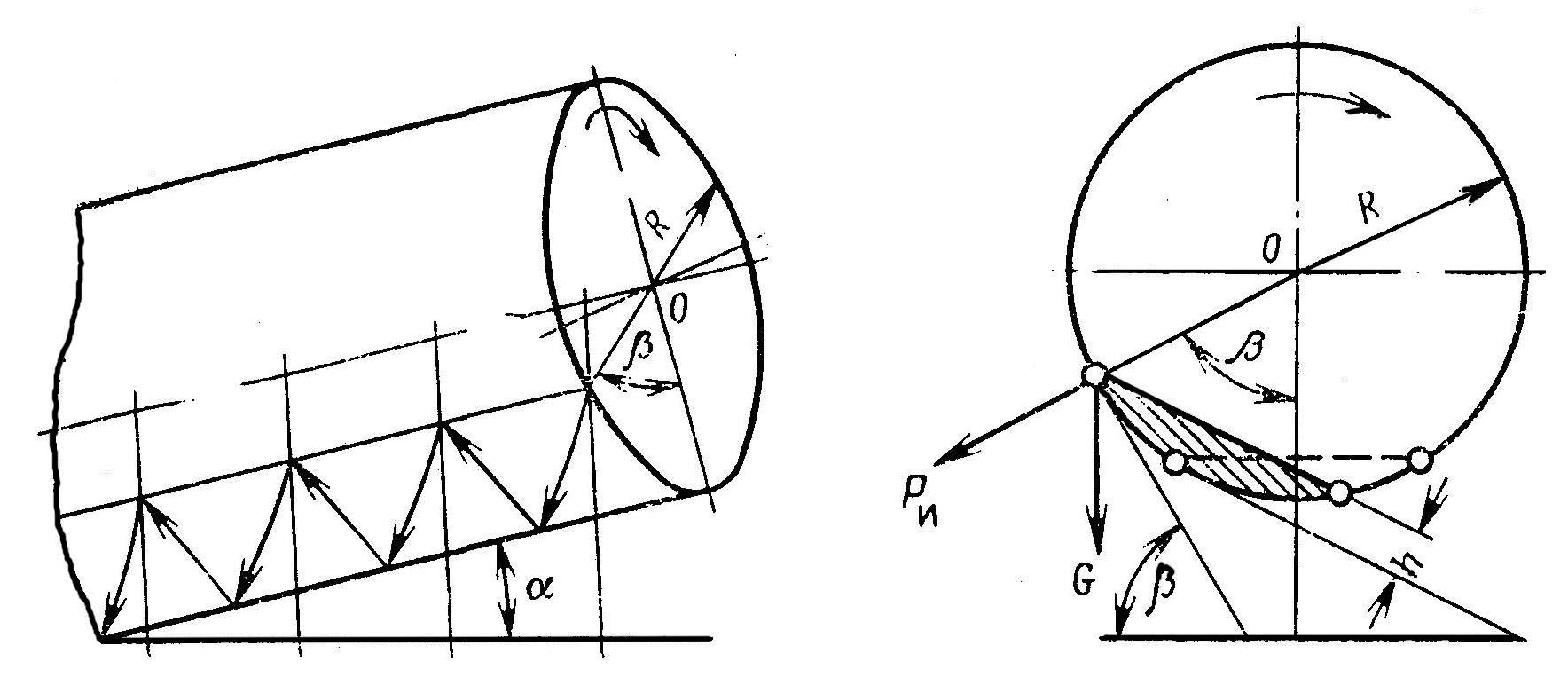

Рух матеріалу в барабанному грохоті схематично показаний на рис. 4.17.

Рис. 4.17. Схема руху матеріалу

у барабанному грохоті:

Рв – відцентрова сила інерції; G – вага частки; h – товщина шару матеріалу; α – кут нахилу грохота; β – кут підйому матеріалу

Матеріал під дією сили тертя захоплюється внутрішньою поверхнею барабана, що обертається, і потім скочується вниз. Унаслідок нахилу осі барабана скочування матеріалу відбувається під деяким кутом до його площини обертання. Тому матеріал дещо просувається вниз уздовж осі барабана. Далі цикл повторюється, і матеріал рухається по зигзагоподібній лінії.

Частота обертання барабана обмежується певною величиною, оскільки при великих частотах виникаюча відцентрова сила притискує матеріал до робочої поверхні, і грохочення стає неможливим. Частота обертання, при якій шар матеріалу, прилеглий до поверхні барабана, починає обертатися разом з барабаном, називається критичною.

За практичними даними, середня продуктивність барабанного грохота на 1 м2 площі сита та на 1 мм розміру отворів складає при сухому грохоченні 0,25–0,3 т/г, при мокрому – близько 0,45 т/г.

Основними недоліками барабанних грохотів є їх громіздкість, мала питома продуктивність і низька ефективність, особливо при грохоченні дрібного матеріалу. По цих причинах барабанні грохоти не застосовуються для сухого грохочення (окрім буратів).

Барабанні грохоти знаходять використання для промивання, дезінтеграції та мокрого грохочення розсипних руд, що містять глину. Такі грохоти, призначені для промивання руд, називаються бутарами. Вони виконуються зміцненої конструкції й можуть приймати шматки крупністю до 200 мм. Для інтенсифікації промивальної дії всередину бутари підводиться вода під тиском 2–5 кгс/см2. Усередині барабана влаштовуються полиці й навішуються ланцюги (так званий набір). На драгах при промиванні золотих, платинових і олов'яних розсипів застосовуються бутари завдовжки до 15 м і діаметром до 2,75 м.

Витрата води на промивання залежить від властивостей руди й коливається від 2 до 5 м3/т, витрата води на мокре грохочення – 1–1,5 м3/т руди.

У табл. 4.3 наведені технічні характеристики деяких конструкцій барабанних промивальних грохотів і гравієсортувальників.

Таблиця 4.3