- •А. С. Громадський, ю. Г. Горбачов, о. С. Ліфенцов Машини підготовчих процесів переробки руд

- •Передмова

- •Машини й устаткування для усереднення гірничої маси

- •Контрольні питання

- •Машини для дроблення гірничої маси

- •Контрольні питання

- •2.1. Щокові дробарки

- •Технічні характеристики щокових дробарок з простим рухом щоки

- •Технічні характеристики щокових дробарок зі складним рухом щоки

- •Контрольні питання

- •2.2. Конусні дробарки крупного дроблення

- •Конструктивні особливості конусних дробарок крупного дроблення.

- •Експлуатація конусних дробарок крупного дроблення

- •Технічні характеристики конусних дробарок

- •Контрольні питання

- •2.3. Конусні дробарки середнього та дрібного дроблення

- •Технічні характеристики конусних дробарок дрібного дроблення

- •Контрольні питання

- •2.4. Валкові дробарки

- •Технічні характеристики двохвалкових дробарок з гладкими валками

- •Технічні характеристики валкових дробарок із зубчастими валками

- •Контрольні питання

- •2.5 Дробарки ударної дії

- •Технічні характеристики нереверсивних однороторних молоткових дробарок

- •Технічні характеристики реверсивних (дмрэ, дмриэ) та самоочищуваних (дмнп, дм, дмн) однороторних молоткових дробарок

- •Технічні характеристики роторно-бильних дробарок

- •Контрольні питання

- •Машини для подрібнення гірничої маси

- •3.1. Кульові й стержневі млини

- •Технічні характеристики кульових млинів з центральним розвантаженням для мокрого подрібнення

- •Технічні характеристики кульових млинів з розвантаженням через решітку для мокрого подрібнення

- •Технічні характеристики стержневих млинів для мокрого подрібнення

- •Контрольні питання

- •6. Експлуатація кульових і стержневих млинів.

- •3.2. Млини рудного самоподрібнення та рудногалькового подрібнення

- •Технічні характеристики млинів рудного самоподрібнення (ммс) і рудногалькового подрібнення

- •Контрольні питання

- •3.3. Вібраційні млини

- •Технічні характеристики однокамерних вібраційних млинів серії свм

- •Контрольні питання

- •Машини для грохочення гірничої маси

- •Контрольні питання

- •4.1. Просівальні поверхні грохотів

- •Параметри сіток з рифленого дроту

- •Контрольні питання

- •4.2. Нерухомі грохоти

- •Технічні характеристики дугових грохотів

- •Контрольні питання

- •4.3. Барабанні й валкові грохоти

- •Технічні характеристики барабанних промивальних грохотів та гравієсортувальників

- •Основні параметри валкових грохотів

- •Контрольні питання

- •4.4. Коливальні й напіввібраційні (гіраційні) грохоти

- •Основні параметри гіраційних грохотів

- •Контрольні питання

- •4.5. Вібраційні грохоти з круговими коливаннями сита

- •Технічні характеристики вібраційних (інерційних) грохотів середнього та важкого типів

- •Контрольні питання

- •4.6. Вібраційні грохоти з прямолінійними коливаннями сита

- •Параметри горизонтальних резонансних грохотів

- •Технічні характеристики самобалансових грохотів

- •Контрольні питання

- •4.7. Експлуатація грохотів Монтаж грохотів.

- •Список використаної літератури

- •А. С. Громадський, ю. Г. Горбачов, о. С. Ліфенцов Машини підготовчих процесів переробки руд

- •50027, Кривий Ріг, вул. XXII Партз‘їзду, 11

Контрольні питання

1. Призначення та класифікація млинів механічного типу.

2. Конструктивні особливості кульових і стержневих млинів.

3. Футерування барабанних млинів.

4. Живлячі пристрої барабанних млинів.

5. Режими роботи барабанних млинів.

6. Експлуатація кульових і стержневих млинів.

3.2. Млини рудного самоподрібнення та рудногалькового подрібнення

Класифікація й особливості процесів самоподрібнення.

Суть процесу самоподрібнення полягає в тому, що крупні шматки руди в млині, подрібнюючись самі, у той же час подрібнюють дрібніші шматки. Крупні шматки при цьому виконують роль дробильного середовища, а дрібні – подрібнюваного матеріалу.

Розрізняють:

– рудне самоподрібнення; роздроблена руда крупністю 300–0 мм після першої стадії дроблення надходить у млини самоподрібнення. Барабани млинів самоподрібнення роблять великого діаметра (до 12 м) і часто короткими (D:L = 3:1). Як показала практика, це співвідношення необов'язкове, інколи млини роблять довшими – з відношенням D:L = 1,2:1 і D:L = 2:1;

– рудне напівсамоподрібнення, що відрізняється від рудного самоподрібнення додаванням у млин сталевих куль великого діаметру (100–125 мм) у кількості 6–10 % об'єму млина. Кулі додають при нестачі крупних шматків у роздробленій руді, а також для збільшення продуктивності млина;

– рудногалькове подрібнення; руда крупністю 6–0 мм або дрібніша, отримана в результаті рудного самоподрібнення, напівсамоподрібнення або подрібнення в стержневому млині, подрібнюється в рудногалькових млинах, за конструкцією схожих на кульові млини з решіткою. Рудна галька (100–40 мм; 75–30 мм), використовувана як дроблячі тіла, відбирається в процесі дроблення після другої стадії дроблення руди або виділяється при рудному самоподрібненні.

З метою виключення витрати сталевих куль можливе первинне рудногалькове подрібнення, при якому перед подрібненням руда дробиться за звичайними схемами (у III стадії) до крупності 25–0 мм або дрібніше й потім подрібнюється в млинах з решіткою крупними шматками руди 300–100 мм або 200–75 мм (рудною галькою), виділеними після I стадії дроблення. На збагачувальних фабриках, що знов будуються, первинне рудногалькове подрібнення не вживається.

Порівняно з подрібненням у кульових і стержневих млинах самоподрібнення має наступні переваги:

– у млини самоподрібнення можна подавати руду крупністю 300–0 мм після I стадії дроблення. Таким чином, при рудному самоподрібненні виключаються стадії середнього та дрібного дроблення;

– досягається економія у витраті сталі, оскільки не застосовуються кулі;

– зменшується зайве подрібнення руди завдяки розлому шматків переважно за міжзерновими контактами;

– у деяких випадках покращуються технологічні показники подальшого збагачення.

Питома продуктивність млинів самоподрібнення нижча, ніж у кульових і стержневих млинів, а витрати енергії вище в 1,3–1,4 рази порівняно з витратами енергії при роботі за звичайними схемами дроблення та подрібнення сталевим середовищем.

Витрата футерування в млинах самоподрібнення вища, ніж у звичайних кульових і стержневих млинах.

Процес самоподрібнення не універсальний, тобто його не можна без попередніх досліджень рекомендувати для всіх матеріалів і руд. Найбільш підходять для самоподрібнення крихкі руди зернистого складу. Для вибору процесу рудопідготовки шляхом самоподрібнення необхідно провести відповідні напівпромислові, а краще промислові дослідження.

Основною особливістю рудного самоподрібнення, що відрізняє цей процес від подрібнення в млинах зі сталевим середовищем, є накопичення в млині шматків критичного розміру, тобто шматків розмірами від 25 до 75 мм, які дуже малі, аби дробити інші шматки та дуже великі й міцні для того, щоби бути роздробленими крупними шматками. Для боротьби з накопиченням критичних шматків у млині рудного самоподрібнення доводиться вживати спеціальні заходи, які ускладнюють роботу фабрики.

Конструктивні особливості млинів самоподрібнення.

Самоподрібнення використовується в сухому режимі в млинах «Аерофол» і в мокрому – у млинах «Каскад».

Млин «Аерофол» для сухого самоподрібнення (рис. 3.14) має вигляд короткого барабана 1 великого діаметру (5,5–11 м). На внутрішній поверхні уздовж утворюючої барабана на деякій відстані одна від одної встановлені балки-ребра 2, які при обертанні барабана піднімають шматки матеріалу. Падаючи вниз, шматки розбиваються, ударяючись об ребра, одночасно останні дроблять ударами матеріал, що знаходиться внизу. На торцевих кришках 3 барабана укріплені кільця 4 трикутного перетину. Призначення цих кілець – направляти шматки матеріалу в середину барабана.

Млин працює в замкнутому циклі з повітряними класифікаторами (рис. 3.15). З бункера 1 крупнодроблена руда живильниками 2 та конвеєром 3 подається в завантажувальну лійку 4 млина 5. По трубопроводу 6 повітряним потоком, створюваним вентилятором 7, подрібнений продукт з млина подається в горизонтальний класифікатор 5, де відділяються крупні фракції, що створюють оборотний продукт. Останній конвеєрами 9 повертається в млин через завантажувальну лійку 4. Дрібні фракції з класифікатора 8 поступають у циклони 10 для виділення часток готового продукту з повітряного потоку. Готовий продукт з циклонів розвантажується в бункер 11 і живильниками 12 передається в контактний чан 13, де готується пульпа для подальшого збагачення. З циклонів 10 запилене повітря вентилятором 7 через підігрівальний калорифер 14 прямує в млинарський барабан. Крупні шматки в сухих млинах практично не просуваються уздовж млина, тому довжина барабана робиться невеликою (L = 1/3D). Частота обертань млина «Аерофол» складає 80–85 % критичної частоти обертання.

Рис. 3.14. Млин «Аерофол» для сухого самоподрібнення

Рис. 3.15. Схема установки млина «Аерофол» у замкнутому циклі з повітряною класифікацією

Установка для сухого подрібнення складна, і подрібнення на ній дороге, оскільки транспортування подрібненого матеріалу за допомогою вентилятора вимагає великих витрат електроенергії й підсушує руди приблизно до вологості 2,5 %. Якщо за подрібненням йде сухий технологічний процес, то сухе подрібнення має значні переваги через відсутність вартісного водно-шламового господарства, що дуже важливе в безводних районах або таких, що мають обмежені водні ресурси.

Тому, якщо за технологією можливі обидва способи подрібнення, вибір повинен вирішуватися порівнянням варіантів. Загальні міркування щодо порівняння сухого та мокрого самоподрібнення такі:

– капітальні витрати за мокрим самоподрібненню нижчі, особливо якщо подальший процес мокрий або руди мають високу вологість;

– максимальна продуктивність одного млина мокрого самоподрібнення більша, ніж млина сухого самоподрібнення. Так, млини «Аерофол» діаметром до 10 м мають потужність лише 3000–3700 кВт, тоді як млини мокрого самоподрібнення виготовляють з приводами потужністю більше 6000 кВт;

– при мокрому самоподрібненні можливо виділити рудну гальку для наступної стадії.

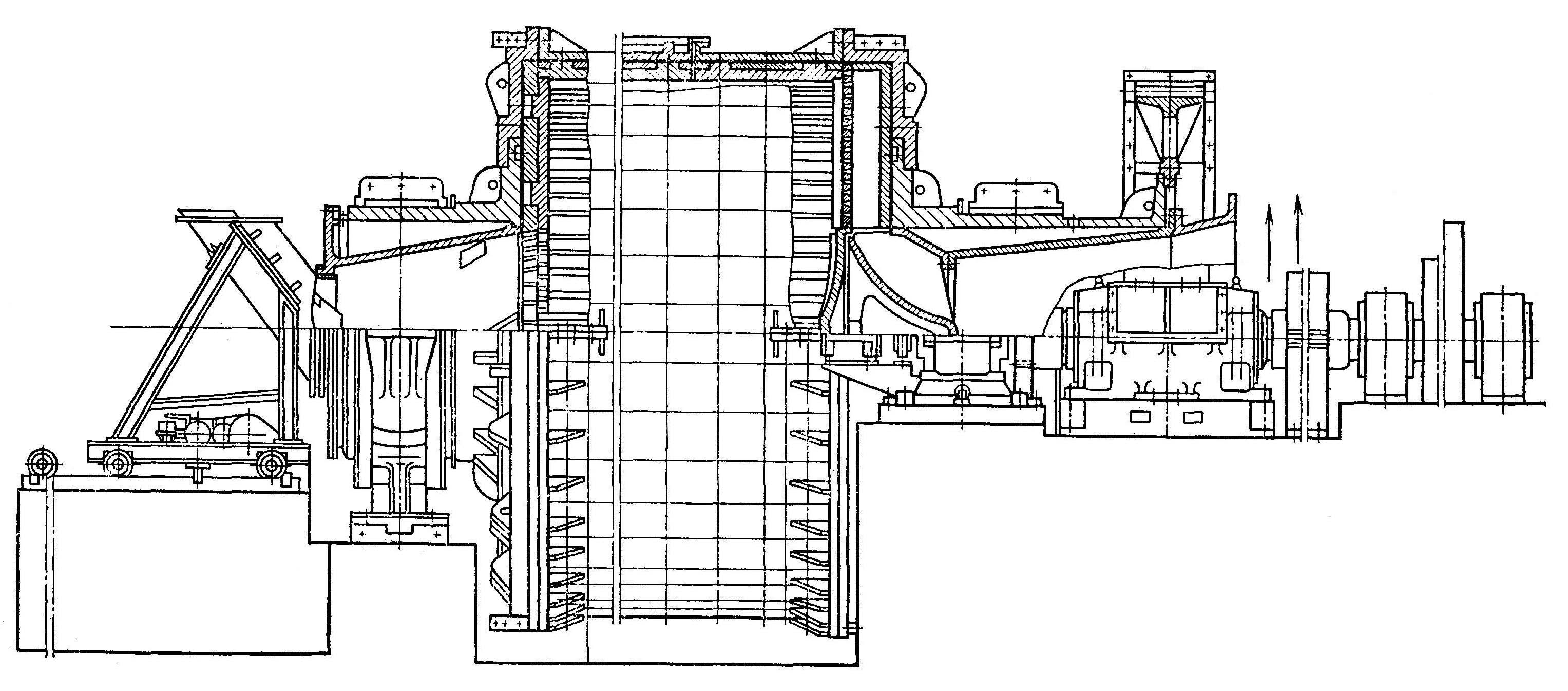

Загальний вигляд млина мокрого подрібнення «Каскад» показаний на рис. 3.16. Барабан виготовлений з двох половин, сполучених горизонтальними фланцями. У барабані передбачений люк для вивантаження матеріалу при ремонтах. До торцевих кришок конічної форми прикріплені литі порожнисті цапфи. Усередині цапф уставлені втулки. Завантажувальна втулка має спіраль для прискорення подачі матеріалу в млин. Футерувальні плити барабана мають скоси для сполучення з ребрами (ліфтерами), призначеними для кріплення плит до барабана та для підйому руди.

Розвантажувальна решітка складається з окремих секторів. За решіткою є радіальні перегородки – ліфтери. До розвантажувальної цапфи прикріплена знімна бутара, призначена для класифікації пульпи, що виходить з млина. Рудна галька видаляється з млина через вікна, передбачені в розвантажувальній решітці. Зубчастий вінець приводу змонтований на розвантажувальній цапфі, з ним зв'язані через шестерні один або два вали, що приводяться в рух від одного або двох електродвигунів.

При ремонтах корінних підшипників барабан підводять за допомогою чотирьох гідравлічних домкратів, що встановлюються на фундаменті млина.

Нижче розглянуті конструктивні рішення основних вузлів млинів мокрого самоподрібнення.

Рис. 3.16. Млин «Каскад» для мокрого самоподрібнення:

1 – відкотна завантажувальна лійка; 2 – підшипник; 3 – корпус млина; 4 – зубчастий вінець приводу; 5 – електродвигун; 6 – спіраль подачі руди

Барабан. Торцеві кришки барабанів млинів діаметром більше 8 м за умовами міцності повинні мати конічну форму з радіальними підсилюючими ребрами. Кут конусності кришок біля 15° (кут конуса при вершині 150°). За умовами транспортування залізницями й автодорогами барабани робляться розбірними. Деталі мають фланці, скріплені болтами. Зварка на місці установки не рекомендується, оскільки після неї залишаються внутрішні напруження, що знижують міцність барабана.

Футерування. Для млинів рудного самоподрібнення (без додавання куль діаметром 100–125 мм) з реверсивним обертанням барабана добре зарекомендували себе футерувальні плити з твердого нікелевого чавуну зі змінними притискними штабами – ребрами з хромомолібденової сталі. Відстань між ребрами в циліндричній частині барабана близько 450 мм. Установлено, що ребра на футеруванні в млинах самоподрібнення відіграють важливу роль – при зношених ребрах млини не можуть працювати через ковзання навантаження. Число радіальних ребер на торцевих кришках призначають, виходячи з відстані між ними 900–1000 мм по дузі кола діаметром, що дорівнює внутрішньому діаметру барабана.

Для подовження періоду між перефутеруванням потовщують броньові плити, і ребра відливають разом з ними. Для кріплення футерування застосовують сталеві болти діаметром 40–50 мм.

Розвантаження. Млини самоподрібнення добре працюють лише при низькому рівні розвантаження; при високому рівні пульпи в млині падаючі шматки помітніше втрачають силу удару порівняно з кулями, які мають велику щільність. Продуктивність за розвантаженням залежить не лише від світлової площі отворів решітки, але й від ємності камер, утворених радіальними перегородками (ліфтерами) за решіткою. Якщо камери малі, пульпа повертатиметься (перетікатиме) у млин, і її пропускна спроможність буде низькою.

Для розвантаження з млина рудної гальки та зношених куль у решітці передбачають «вікна» розміром 75х75 або 100х100 мм або в діафрагмі роблять лише вікна.

На горловині млина передбачений барабанний грохот-бутара для виділення крупних шматків і скрапу з метою захисту насосів і гідроциклонів та для повернення крупного матеріалу в млин у розвантажувальному кінці. Такі бутари дозволяють уникнути установки конвеєрів для повернення крупного матеріалу в млин. Недоліком такого варіанту є те, що не видно, який матеріал і в яких кількостях повертається. Часто для виділення крупних шматків застосовуються вібраційні грохоти, що встановлюються при млині; вони одночасно працюють і як класифікаційний апарат у комбінації з дуговими ситами або гідроциклонами.

Цапфи та головні підшипники. Розміри цапф і їх підшипники вибираються залежно від загального навантаження млина. Цапфи спираються на самоустановні підшипники ковзання рідинного тертя.

Привод. У наш час економічною є межа передачі потужності через одну зубчасту передачу, що дорівнює 3500–4500 кВт. Тому багато вітчизняних і зарубіжних млинів самоподрібнення мають по два приводних двигуни, наприклад, для млинів 9,76х4,72 м – два двигуни по 3000 кВт. Є приклади приводу млинів сухого самоподрібнення від низькочастотних синхронних електродвигунів потужністю 4800–6300 кВт, насаджених на барабан або цапфу. Млини з низькочастотними електродвигунами мають низку переваг перед звичайними, а саме:

– зменшення питомої площі (на 1 м3 об'єму млина), що займає млин (для млинів 9х3 м з 2,2 до 1,1 м2/м3);

– підвищення ККД приводу на 6–8 %;

– відсутність зубчастих передач.

Приводи без зубчастих передач мають той недолік, що електродвигун вбудовується в млин, і повітряний зазор між ротором і статором знаходиться в залежності від зносу підшипників цапф.

Деякі заводи – виготовлювачі млинів передбачають приводи, що допускають реверсування напряму обертання барабана млина з метою рівномірного зношування футерування та двостороннього зношування ребер футерування. При цьому вдається збільшити період роботи між перефутеруванням.

При реверсивних приводах для вала малої шестерні повинні передбачатися підшипники спеціальної конструкції, оскільки в приводі з'являються зусилля, що відривають кришку підшипника.

Рудногалькові млини за конструкцією схожі на кульові млини з решіткою. На рис. 3.17 приведений загальний вигляд рудногалькового млина розміром DхL = 5,5х7,5 м.

Унаслідок меншої щільності навантаження (рудна галька та пульпа) рудногалькових млинів їх об'єм для тієї ж потужності приводу робиться більш великим.

Рис. 3.17. Рудногальковий млин

У табл. 3.4 наведені технічні характеристики деяких конструкцій млинів рудного самоподрібнення (ММС) і рудногалькового подрібнення.

Таблиця 3.4