- •А. С. Громадський, ю. Г. Горбачов, о. С. Ліфенцов Машини підготовчих процесів переробки руд

- •Передмова

- •Машини й устаткування для усереднення гірничої маси

- •Контрольні питання

- •Машини для дроблення гірничої маси

- •Контрольні питання

- •2.1. Щокові дробарки

- •Технічні характеристики щокових дробарок з простим рухом щоки

- •Технічні характеристики щокових дробарок зі складним рухом щоки

- •Контрольні питання

- •2.2. Конусні дробарки крупного дроблення

- •Конструктивні особливості конусних дробарок крупного дроблення.

- •Експлуатація конусних дробарок крупного дроблення

- •Технічні характеристики конусних дробарок

- •Контрольні питання

- •2.3. Конусні дробарки середнього та дрібного дроблення

- •Технічні характеристики конусних дробарок дрібного дроблення

- •Контрольні питання

- •2.4. Валкові дробарки

- •Технічні характеристики двохвалкових дробарок з гладкими валками

- •Технічні характеристики валкових дробарок із зубчастими валками

- •Контрольні питання

- •2.5 Дробарки ударної дії

- •Технічні характеристики нереверсивних однороторних молоткових дробарок

- •Технічні характеристики реверсивних (дмрэ, дмриэ) та самоочищуваних (дмнп, дм, дмн) однороторних молоткових дробарок

- •Технічні характеристики роторно-бильних дробарок

- •Контрольні питання

- •Машини для подрібнення гірничої маси

- •3.1. Кульові й стержневі млини

- •Технічні характеристики кульових млинів з центральним розвантаженням для мокрого подрібнення

- •Технічні характеристики кульових млинів з розвантаженням через решітку для мокрого подрібнення

- •Технічні характеристики стержневих млинів для мокрого подрібнення

- •Контрольні питання

- •6. Експлуатація кульових і стержневих млинів.

- •3.2. Млини рудного самоподрібнення та рудногалькового подрібнення

- •Технічні характеристики млинів рудного самоподрібнення (ммс) і рудногалькового подрібнення

- •Контрольні питання

- •3.3. Вібраційні млини

- •Технічні характеристики однокамерних вібраційних млинів серії свм

- •Контрольні питання

- •Машини для грохочення гірничої маси

- •Контрольні питання

- •4.1. Просівальні поверхні грохотів

- •Параметри сіток з рифленого дроту

- •Контрольні питання

- •4.2. Нерухомі грохоти

- •Технічні характеристики дугових грохотів

- •Контрольні питання

- •4.3. Барабанні й валкові грохоти

- •Технічні характеристики барабанних промивальних грохотів та гравієсортувальників

- •Основні параметри валкових грохотів

- •Контрольні питання

- •4.4. Коливальні й напіввібраційні (гіраційні) грохоти

- •Основні параметри гіраційних грохотів

- •Контрольні питання

- •4.5. Вібраційні грохоти з круговими коливаннями сита

- •Технічні характеристики вібраційних (інерційних) грохотів середнього та важкого типів

- •Контрольні питання

- •4.6. Вібраційні грохоти з прямолінійними коливаннями сита

- •Параметри горизонтальних резонансних грохотів

- •Технічні характеристики самобалансових грохотів

- •Контрольні питання

- •4.7. Експлуатація грохотів Монтаж грохотів.

- •Список використаної літератури

- •А. С. Громадський, ю. Г. Горбачов, о. С. Ліфенцов Машини підготовчих процесів переробки руд

- •50027, Кривий Ріг, вул. XXII Партз‘їзду, 11

Контрольні питання

1. Принцип дії та призначення дробарок ударної дії.

2. Руйнування матеріалу в молоткових дробарках. Основні типи молоткових дробарок.

3. Конструктивні особливості молоткових дробарок.

4. Руйнування матеріалу в роторних дробарках.

5. Конструктивні особливості роторних дробарок.

6. Правила експлуатації дробарок ударної дії.

Машини для подрібнення гірничої маси

Млини застосовують для подрібнення гірничої маси після операцій дроблення й доведення розмірів шматків вихідної сировини до кінцевої крупності, зумовленої подальшою технологією її використання. Як правило, при збагаченні корисних копалини ця величина визначається вкрапленістю цінних (рудних) мінералів і необхідною повнотою їх розкриття.

Як і в попередній главі, предметом розгляду будуть механічні конструкції. У таких млинах руйнування часток матеріалу здійснюється в результаті ударів тіл, що мелють, або їх стираючої дії.

Механічні млини розділяються на чотири основні групи: барабанні, ролико-кільцеві, чашкові (або бігуни) і дискові, але на збагачувальних фабриках застосовуються майже виключно барабанні млини.

У загальному випадку барабанний млин є судиною, заповненою до певного рівня подрібнюючими тілами або відносно крупними шматками корисної копалини. При обертанні барабана матеріал, що подається в нього, разом із подрібнюючими тілами піднімається на деяку висоту, а потім сповзає (скочується) або падає вниз, зазнаючи при цьому тонкого дроблення за рахунок сили ударів і тертя в шарах подрібнюючого середовища.

Процес зменшення зерен сировини відбувається безперервно при русі її уздовж барабана від завантаження з одного кінця до вивантаження з іншого.

Видалення продуктів подрібнення може здійснюватися за рахунок перепаду рівнів завантаження та розвантаження, винесення водним (повітряним) потоком або через решітку.

Перевагами барабанних млинів є висока тонкість помелу, однорідність готового продукту, простота регулювання ступеня подрібнення, простота й надійність конструкції, а недоліками – значні витрати енергії, великі габарити та вага, підвищений шум при роботі.

Окремі конструктивні типи барабанних млинів розрізняються за родом подрібнюючих тіл (кулі, стержні, галька або відсутність їх у млинах самоподрібнення), формою барабана (циліндрична, цилиндроконічна), способом подрібнення (сухий, мокрий) і способом розвантаження готового продукту (періодичне, центральне, через решітку та ін.).

Вельми перспективним різновидом млинів механічної дії є вібраційні конструкції.

3.1. Кульові й стержневі млини

Призначення та сфера застосування.

Кульові млини застосовуються на всіх стадіях подрібнення руд високої та середньої міцності, стержневі – на першій стадії в багатостадіальних схемах.

Кульові млини набули найбільшого поширення внаслідок високої їх ефективності, простоти конструкції та можливості безперервного довантаження подрібнюючих тіл у процесі роботи.

Конструктивні особливості млинів.

Кульовий млин з центральним розвантаженням (рис. 3.1) складається з циліндричного барабана 1 з торцевими кришками 2 та 3, що мають порожнисті цапфи, за допомогою яких барабан спирається на корінні підшипники 4. Барабан і кришки футеровані усередині сталевими плитами 5. У барабан завантажують сталеві або чавунні кулі різного діаметру (від 25 до 150 мм). Обертання барабану передається від електродвигуна за допомогою малої шестерні 7, насадженою на приводному валу, і зубчастого вінця 6 на барабані.

Рис. 3.1. Кульовий млин з центральним розвантаженням

Вихідний матеріал завантажується в млин живильником 8 через ліву порожнисту цапфу, забезпечену змінною завантажувальною лійкою 9. Подрібнений матеріал розвантажується через праву цапфу, футеровану розвантажувальною лійкою 10.

Барабан виготовляється зварним або клепаним з товстолистової сталі. На обидва кінця барабана приклепуються або приварюються сталеві оброблені фланці для прикріплення торцевих кришок. Інколи барабан виготовляють литим з чавуну або сталі з фланцями на кінцях. У млинах малих розмірів, де діаметр розвантажувальної цапфи недостатній для введення футерування всередину млина, на барабані влаштовується один або два діаметрально розташованих люка 11. Торцеві кришки з порожнистими цапфами відлиті з чавуну або сталі залежно від розмірів млина. Торцеві кришки до фланців барабана млина кріпляться болтами. Для ущільнення з'єднання болтів і зменшення навантаження на них передбачений кільцевий виступ. Розвантажувальна цапфа виконується дещо більшого діаметру, ніж завантажувальна, для створення уклону пульпи в млині. Край розвантажувальної лійки 10 має форму розтруба.

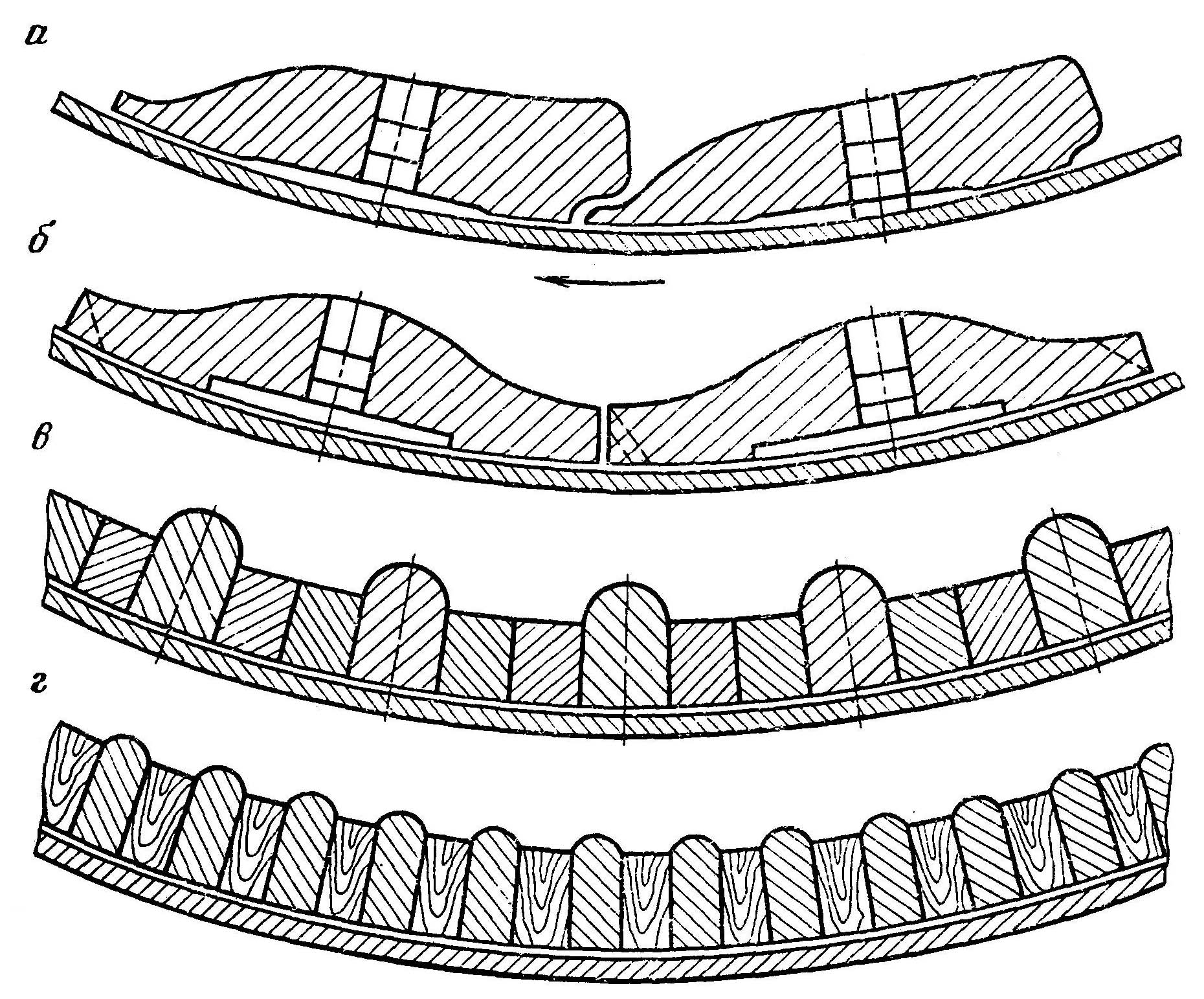

Конструкція футерованих плит барабана повинна забезпечувати їх легку установку та заміну. Зазвичай плити виготовляються з чавуну або марганцевистої та хромистої сталей. Лита марганцевиста сталь застосовується при значних навантаженнях куль великого діаметру. Товщина футерувальних плит приймається від 50 мм для малих до 130–150 мм для великих млинів. Профілі футерувальних плит показані на рис. 3.2. Футерування, показані на рис. 3.2, а, б, в, складаються з окремих плит, які прикріплюються болтами до барабана. Футерування, показане на рис. 3.2, г, укріплюється на барабані сталевими смугами. Футерування останньої конструкції легко встановлюється на місці.

На рис. 3.3 показано безболтове кріплення брускового футерування за допомогою футерування торцевих кришок. Сталеві бруски 1, якими футерується циліндрична поверхня барабана 2, скошені на кінцях. Сегментні футерувальні плити 3 торцевих кришок 4 мають відповідно скошений край, яким бруски 1 притискаються до поверхні барабана 2.

Рис. 3.2. Профілі футерувальних плит барабана млина:

а – внапуск; б – хвилястої; в – брускової; г – стале-дерев’яної

Зовні на ній влаштовується кільцевий виступ для запобігання потраплянню пульпи в підшипник. Корінні підшипники виконуються з великою опорною поверхнею. Часто застосовуються самоустановні підшипники з бабітовими вкладишами, що мають кульову опору в корпусі підшипника.

У млинах малого розміру приводний вал обертається від електродвигуна через пасову або клинопасову передачу. У млинах великого розміру, якщо застосовується електродвигун з великою частотою обертання (750–1000 об/хв), установлюється редуктор, а при використанні тихохідного електродвигуна вал останнього з'єднується з приводним валом млина через муфту. Приводний вал з малою шестернею виготовляється з кованої сталі. Підшипники приводного вала розташовуються на фундаментній плиті.

Рис. 3.3. Безболтове кріплення футерування барабана млина

Відоме сталедерев’яне футерування. Дерев'яні бруси вставляються по всій довжині млина між сталевими. У результаті зменшується маса футерування та збільшується термін її служби внаслідок того, що дрібні кулі, уклинюючись між сталевими брусами, прикривають зверху дерев'яні бруски.

Помітний вплив на роботу млина здійснює форма футерування його барабана.

Футерування барабанів кульових млинів, що працюють на крупному вихідному матеріалі, мають ребра. Для млинів, що працюють на дрібному матеріалі, застосовуються футерування з дрібними ребрами або зовсім гладкі. Висота, взаємне розташування та форма ребер визначають силу зчеплення середовища, що дробить, з барабаном, а звідси, і результати роботи млина. Тому важливо, аби при зношуванні футерування характер його поверхні різко не змінювався. Для збільшення робочого об'єму млина інколи застосовують тонкі футерування з катаної сталі. Листи футерування кріпляться сталевими брусками, прикріпленими до барабана болтами (рис. 3.4). Бруски виступають над листами та виконують роль ребер.

Рис. 3.4. Тонке футерування барабана млина з катаної сталі

Останніми роками в Україні освоєно виробництво гумового футерування для кульових млинів. Установлено, що вживання гумового футерування раціональне в млинах II та III стадії подрібнення, у яких використовуються кулі діаметром менше 80 мм. У цьому випадку вживання гумового футерування помітно знижує експлуатаційні витрати. Маса гумового футерування на 80–85 % менша, термін служби більший і час перефутерування менший у 2–3 рази відповідних показників при сталевому футеруванні. Крім того, сильно знижується рівень шуму при роботі млинів.

На рис. 3.5 показаний спосіб кріплення гумового футерування на внутрішній поверхні барабана млина.

Рис. 3.5. Гумове футерування

Гумові футерувальні листи 1 виготовлені з уступами. При укладанні листів між ними утворюються по всій довжині барабана канавки, у які вставляються гумові бруси-ліфтери 2. Останні мають Т-подібний проріз для установки притискної скоби 3. Болти притискної скоби своєю нарізною частиною виходять на зовнішню поверхню барабана млина. Затягуючи на ній гайки, закріплюють футерування на барабані. Торцеві кришки млинів також футерують гумовими плитами. Розвантажувальні решітки та пульпопідйомники роблять гумовими. Товщина гумового футерування барабана коливається від 50 до 80 мм.

Для живлення млинів застосовуються барабанні, завиткові та комбіновані живильники.

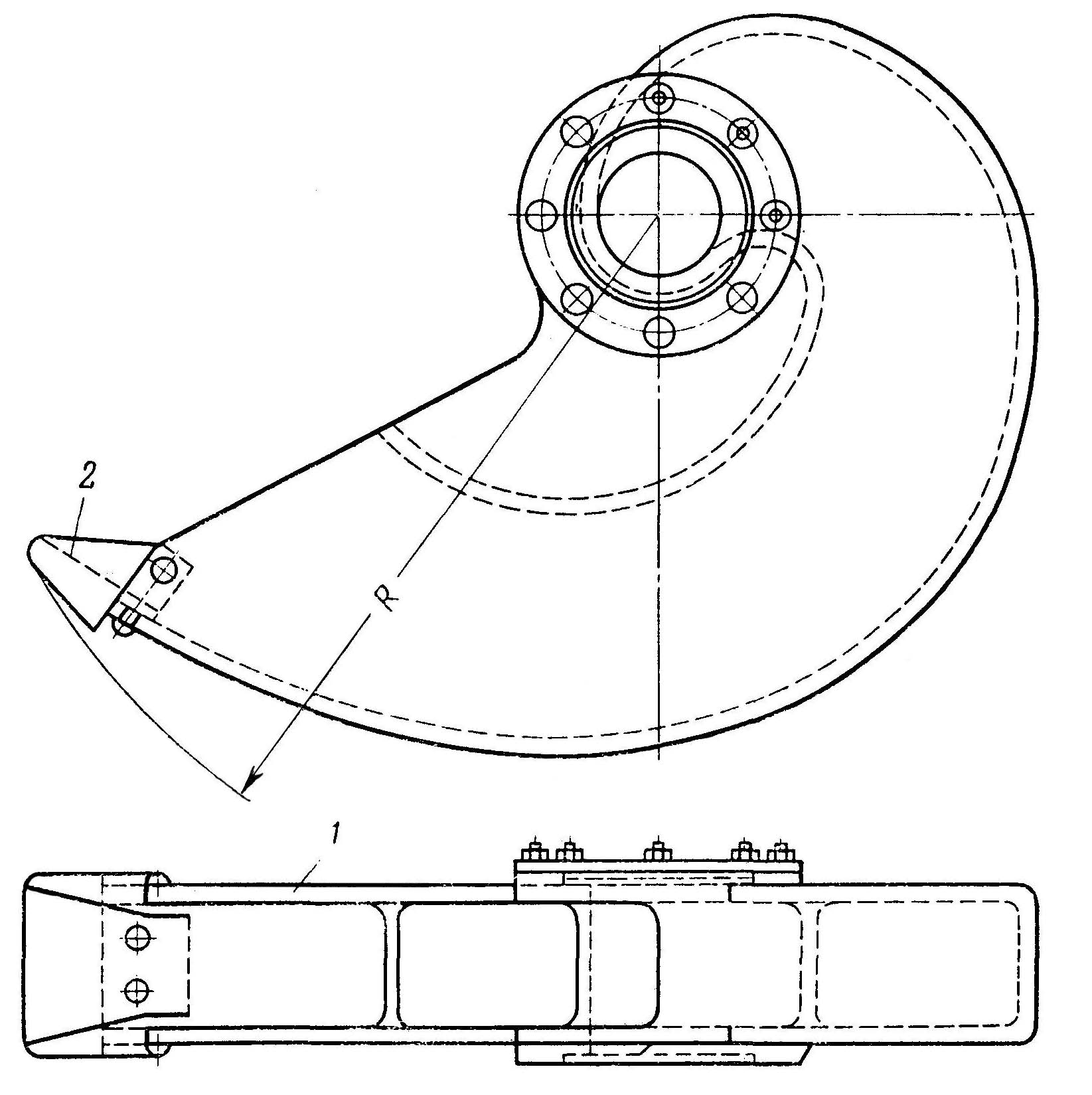

Барабанний живильник (рис. 3.6) має вигляд циліндро-конічної камери, відкритої з обох боків і забезпеченої внутрішньою спіральною перегородкою для подачі матеріалу в млин через завантажувальну цапфу. Корпус живильника 1 відливається з чавуну або зварюється зі сталевих листів. З боку завантаження матеріалу до корпусу болтами кріпиться кришка 2, що має форму усіченого конуса з круглим отвором у меншій підставі для прийому матеріалу. Між корпусом і кришкою встановлюється діафрагма 3 з листової сталі із секторним отвором для пропуску матеріалу на спіраль корпуса. Живильник кріпиться болтами до завантажувальної цапфи барабана млина. Барабанні живильники застосовуються для завантаження матеріалу крупністю до 70 мм на рівні осі млина.

Рис. 3.6. Барабанний живильник

Завитковий живильник (рис. 3.7) – це спіральної форми черпак з круглим отвором в бічній стінці по осі обертання для випуску зачерпуваного матеріалу в млин. Живильник болтами кріпиться до цапфи барабана млина так, щоб отвори цапфи та живильника збігалися. Корпус живильника 1 виготовляється зварним з листової сталі або відливається з легованого чавуну. На кінці черпака живильника кріпиться змінний козирок 2 з марганцевистої сталі або легованого чавуну. Внутрішня поверхня живильника футерується сталевими листами. Завиткові живильники виготовляються одно-, дво- і тричерпаковими. Поперечний перетин між спіралями живильника прямокутний і має достатні розміри для вільного проходження куль максимального діаметру.

Рис. 3.7. Завитковий живильник

Завиткові живильники дозволяють завантажувати подрібнюваний матеріал з нижчого рівня, що дає можливість встановлювати млини в замкнутому циклі з класифікаторами.

Комбінований живильник (рис. 3.8) застосовується для завантаження млина одночасно кусковим матеріалом і пісками класифікатора. Значною перевагою комбінованого живильника є те, що крупнокусковий матеріал потрапляє в млин, минувши завантажувальну коробку для черпака завитка. Це запобігає заклинюванню крупних шматків між черпаком і стінками або днищем коробки, що викликає розпір коробки та додаткові зусилля в живильнику й кріпильних болтах.

Рис. 3.8. Комбінований живильник:

1 – корпус; 2 – черпак; 3 – козирок черпака; 4 – кришки

У табл. 3.1 приведені технічні характеристики деяких конструкцій кульових млинів з центральним розвантаженням для мокрого подрібнення.

Таблиця 3.1