- •А. С. Громадський, ю. Г. Горбачов, о. С. Ліфенцов Машини підготовчих процесів переробки руд

- •Передмова

- •Машини й устаткування для усереднення гірничої маси

- •Контрольні питання

- •Машини для дроблення гірничої маси

- •Контрольні питання

- •2.1. Щокові дробарки

- •Технічні характеристики щокових дробарок з простим рухом щоки

- •Технічні характеристики щокових дробарок зі складним рухом щоки

- •Контрольні питання

- •2.2. Конусні дробарки крупного дроблення

- •Конструктивні особливості конусних дробарок крупного дроблення.

- •Експлуатація конусних дробарок крупного дроблення

- •Технічні характеристики конусних дробарок

- •Контрольні питання

- •2.3. Конусні дробарки середнього та дрібного дроблення

- •Технічні характеристики конусних дробарок дрібного дроблення

- •Контрольні питання

- •2.4. Валкові дробарки

- •Технічні характеристики двохвалкових дробарок з гладкими валками

- •Технічні характеристики валкових дробарок із зубчастими валками

- •Контрольні питання

- •2.5 Дробарки ударної дії

- •Технічні характеристики нереверсивних однороторних молоткових дробарок

- •Технічні характеристики реверсивних (дмрэ, дмриэ) та самоочищуваних (дмнп, дм, дмн) однороторних молоткових дробарок

- •Технічні характеристики роторно-бильних дробарок

- •Контрольні питання

- •Машини для подрібнення гірничої маси

- •3.1. Кульові й стержневі млини

- •Технічні характеристики кульових млинів з центральним розвантаженням для мокрого подрібнення

- •Технічні характеристики кульових млинів з розвантаженням через решітку для мокрого подрібнення

- •Технічні характеристики стержневих млинів для мокрого подрібнення

- •Контрольні питання

- •6. Експлуатація кульових і стержневих млинів.

- •3.2. Млини рудного самоподрібнення та рудногалькового подрібнення

- •Технічні характеристики млинів рудного самоподрібнення (ммс) і рудногалькового подрібнення

- •Контрольні питання

- •3.3. Вібраційні млини

- •Технічні характеристики однокамерних вібраційних млинів серії свм

- •Контрольні питання

- •Машини для грохочення гірничої маси

- •Контрольні питання

- •4.1. Просівальні поверхні грохотів

- •Параметри сіток з рифленого дроту

- •Контрольні питання

- •4.2. Нерухомі грохоти

- •Технічні характеристики дугових грохотів

- •Контрольні питання

- •4.3. Барабанні й валкові грохоти

- •Технічні характеристики барабанних промивальних грохотів та гравієсортувальників

- •Основні параметри валкових грохотів

- •Контрольні питання

- •4.4. Коливальні й напіввібраційні (гіраційні) грохоти

- •Основні параметри гіраційних грохотів

- •Контрольні питання

- •4.5. Вібраційні грохоти з круговими коливаннями сита

- •Технічні характеристики вібраційних (інерційних) грохотів середнього та важкого типів

- •Контрольні питання

- •4.6. Вібраційні грохоти з прямолінійними коливаннями сита

- •Параметри горизонтальних резонансних грохотів

- •Технічні характеристики самобалансових грохотів

- •Контрольні питання

- •4.7. Експлуатація грохотів Монтаж грохотів.

- •Список використаної літератури

- •А. С. Громадський, ю. Г. Горбачов, о. С. Ліфенцов Машини підготовчих процесів переробки руд

- •50027, Кривий Ріг, вул. XXII Партз‘їзду, 11

Технічні характеристики валкових дробарок із зубчастими валками

Показники |

ДДЗ 4

|

ДДЗ 6 |

ДДЗ 10 |

ДДЗ 16 |

ДДЗ 9х9 |

ДДЗ 15х12 |

Розмір валків, мм: діаметр довжина

|

400 500 |

630 800 |

1000 1250 |

1600 2000 |

900 900 |

1500 1200 |

Швидкість обертання валків, об/хв

|

66 |

50 |

35 |

41 |

42 |

40 |

Максимальний розмір шматків у живленні, мм

|

100х 200х 300

|

400х 500х 600 |

400х 600х 1000

|

1200х 1300х 1400 |

250; 360 |

900; 700 |

Максимальна крупність дробленого продукту, мм

|

25; 75; 125

|

50; 100; 150 |

100; 150; 300 |

200; 300 |

40; 75; 100 |

100; 150 |

Продуктивність, м3/г

|

20– 100 |

60– 150 |

125– 525

|

800; 1300 |

70; 120 |

до 1500 |

Потужність електродвигуна, кВт

|

13 |

22 |

40 |

250 |

40 |

55 |

Маса дробарки (без електрообладнання), т

|

4,7 |

9,9 |

24,3 |

144 |

13 |

32 |

Розрахунок основних параметрів.

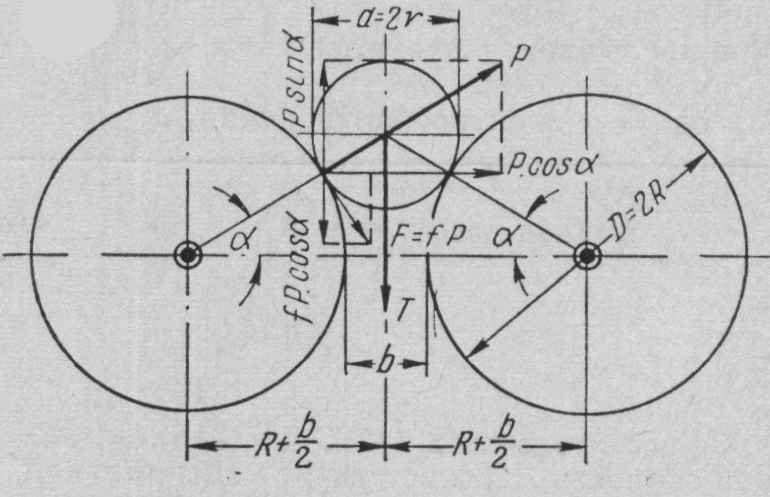

Нормальна робота валкової дробарки залежить від розмірів шматків завантажувального матеріалу. Для можливості захоплення гладкими валками шматків, форма яких близька до кулі, необхідно виконувати умову: сумарне тертя має бути більше виштовхувальної сили (рис. 2.37)

![]()

Якщо замість коефіцієнта тертя f використати кут тертя φ, де φ = arc tg f, то будемо мати

![]()

Таким чином, кут захоплення має бути менше кута тертя. Для більшості руд та порід коефіцієнт тертя відносно сталі f ≈ 0,3-0,4, а кут тертя – φ = 16-22о.

Діаметр d максимального за розмірами шматка не повинен бути більше деякої межі. Як видно з рис. 2.37, під час захоплення шматка має місце таке геометричне співвідношення

![]()

Рис. 2.37. Схема захоплення шматка матеріалу

гладкими валками

Звідки

![]() м,

м,

де D – діаметр валка, м;

α – кут захоплення, град.;

b – ширина розвантажувального отвору, м.

З умови, що кут захоплення α дорівнює куту тертя φ, причому коефіцієнт тертя f = 0,33 (кут тертя φ = 18о; cosφ = 0,95), останнє рівняння приймає вигляд

![]()

тобто діаметр найбільшого шматка має бути приблизно у 20 разів меншим діаметра D валка.

Робоче зусилля пружин, що стискають валки, приймають пропорційним площі поздовжнього перетину валка

![]()

де L – довжина валка, м;

q – розрахунковий питомий тиск, Н/м. На практиці звичайно приймають q ≈ 1,7104 Н/м.

Звідси середній погонний тиск p, тобто віднесений до одиниці довжини валка, складе

![]() Н/м.

Н/м.

Максимальний погонний тиск приймається вдвічі більшим.

Найбільше теоретичне припустиме число обертів валків

![]() с-1,

с-1,

де f – коефіцієнт тертя матеріалу відносно поверхні валків;

γ – густина матеріалу, кг/м3.

З метою зниження зношення валків приймають

![]()

Потужність

електродвигуна малих двохвалкових

дробарок (![]() )

з гладкими та рифленими валками

)

з гладкими та рифленими валками

![]() кВт,

кВт,

а для великих (D>0,6 м)

![]() кВт,

кВт,

де v – окружна швидкість валків, м/с

![]()

Продуктивність валкової дробарки приймається прямо пропорційній площі розвантажувального отвору

![]() м/г,

м/г,

де μ – коефіцієнт розпушення (μ = 0,24-0,4).

Експлуатація валкових дробарок.

Валкові дробарки з гладкими валками застосовують для дрібного дроблення руд, коли неприпустиме надмірне подрібнення коштовного крихкого мінералу (каситеритові, вольфрамітові руди). Вихідний матеріал подають на валки дробарки потоком завтовшки в один шматок або валки працюють під завалом. При першому способі завантаження продуктивність дробарок менша, ніж при другому, але менше й надмірне подрібнення матеріалу.

Витрати сталі при дробленні визначається зносом футерувальних бандажів; він складає від 0,02 до 0,06 кг/т при бандажах з високовуглецевої сталі. Термін служби бандажів і технологічні показники роботи валків залежать від того, наскільки рівномірно розподіляється дроблений матеріал по довжині валків. При нерівномірному розподілі матеріалу бандажі швидко спрацьовуються. На них з'являються кільцеві канавки, «струмки» й дробарка дає продукт нерівномірної крупності. У деяких конструкціях валкових дробарок передбачений осьовий зсув одного валка відносно іншого, що вирівнює знос бандажів за довжиною. Валок зміщується один-два рази в зміну приблизно на 1/8 діаметра максимального шматка дробленого матеріалу за допомогою гвинта, що упирається в торець вала, на якому укріплений валок.

Дробарки з гладкими валками у відкритому циклі найчастіше працюють при ступенях дроблення 3–4. У замкнутому циклі вони можуть працювати з більшими ступенями дроблення. Характеристика крупності продуктів дроблення змінюється залежно від міцності матеріалу, способу його подачі в дробарку та схеми дроблення (відкритий або замкнутий цикл).

Витрати електроенергії на дроблення залежать від способу подачі дробленого матеріалу на валки. При потоковому живленні дробарок витрати коливаються від 0,3 до 1,5 кВт·г/т; при роботі під завалом – у середньому 0,13 кВт·г/т.

Частини дробарки, що труться, змащують рідким і консистентним мастилом. Рідке мастило – масло індустріальне 30 – заливається в призначені для нього резервуари та замінюється раз у 5 місяців. Доливка здійснюється за потребою. Консистентне мастило вводиться через прес-масельнички. Витрати рідкого мастила становлять залежно від розміру валків від 0,3 до 1 т на рік.

Періодичність ремонту дробарок: поточний I – через 2–3 місяці, поточний II – через рік, капітальний – через 4 роки.

Валкові дробарки із зубчастими валками найчастіше використовуються для крупного дроблення вугілля.

Рядове вугілля перед дробленням, як правило, піддається грохоченню, і в дробарку надходить лише надрешітний продукт грохоту. Матеріал на грохот зазвичай подається стрічковим конвеєром. При завантаженні матеріалу в дробарку необхідно забезпечити розподілення його за всією довжиною валків з тим, аби працювала вся їх поверхня. Роздроблений продукт, як правило, надходить до наступної операції за допомогою конвеєра або самопливно по жолобу. На вуглезбагачувальних фабриках валкові зубчасті дробарки часто встановлюють на перекриттях.

Найбільш швидко зношуваними частинами цих дробарок є зубчасті сегменти та вкладиші підшипників. Сегменти виготовляють з марганцевистої сталі, а зуби по ріжучих кромках наплавляють твердим сплавом.

Валкові зубчасті дробарки працюють, як правило, при ступенях дроблення від 4 до 6. Витрати електроенергії на дроблення складають 0,4–0,6 кВт·г/т.

Змащення підшипників валків здійснюється консистентним мастилом примусово від спеціального насоса.

У зубчасті валкові дробарки не допускається потрапляння випадкових металевих предметів. Для захисту дробарок перед ними встановлюють електромагніти.

При дробленні донецького вугілля, що коксується, у двовалкових зубчастих дробарках спостерігається незначний вихід класу –6 мм. У роздробленому продукті переважають класи, близькі за крупністю до розміру щілини між валками.