- •А. С. Громадський, ю. Г. Горбачов, о. С. Ліфенцов Машини підготовчих процесів переробки руд

- •Передмова

- •Машини й устаткування для усереднення гірничої маси

- •Контрольні питання

- •Машини для дроблення гірничої маси

- •Контрольні питання

- •2.1. Щокові дробарки

- •Технічні характеристики щокових дробарок з простим рухом щоки

- •Технічні характеристики щокових дробарок зі складним рухом щоки

- •Контрольні питання

- •2.2. Конусні дробарки крупного дроблення

- •Конструктивні особливості конусних дробарок крупного дроблення.

- •Експлуатація конусних дробарок крупного дроблення

- •Технічні характеристики конусних дробарок

- •Контрольні питання

- •2.3. Конусні дробарки середнього та дрібного дроблення

- •Технічні характеристики конусних дробарок дрібного дроблення

- •Контрольні питання

- •2.4. Валкові дробарки

- •Технічні характеристики двохвалкових дробарок з гладкими валками

- •Технічні характеристики валкових дробарок із зубчастими валками

- •Контрольні питання

- •2.5 Дробарки ударної дії

- •Технічні характеристики нереверсивних однороторних молоткових дробарок

- •Технічні характеристики реверсивних (дмрэ, дмриэ) та самоочищуваних (дмнп, дм, дмн) однороторних молоткових дробарок

- •Технічні характеристики роторно-бильних дробарок

- •Контрольні питання

- •Машини для подрібнення гірничої маси

- •3.1. Кульові й стержневі млини

- •Технічні характеристики кульових млинів з центральним розвантаженням для мокрого подрібнення

- •Технічні характеристики кульових млинів з розвантаженням через решітку для мокрого подрібнення

- •Технічні характеристики стержневих млинів для мокрого подрібнення

- •Контрольні питання

- •6. Експлуатація кульових і стержневих млинів.

- •3.2. Млини рудного самоподрібнення та рудногалькового подрібнення

- •Технічні характеристики млинів рудного самоподрібнення (ммс) і рудногалькового подрібнення

- •Контрольні питання

- •3.3. Вібраційні млини

- •Технічні характеристики однокамерних вібраційних млинів серії свм

- •Контрольні питання

- •Машини для грохочення гірничої маси

- •Контрольні питання

- •4.1. Просівальні поверхні грохотів

- •Параметри сіток з рифленого дроту

- •Контрольні питання

- •4.2. Нерухомі грохоти

- •Технічні характеристики дугових грохотів

- •Контрольні питання

- •4.3. Барабанні й валкові грохоти

- •Технічні характеристики барабанних промивальних грохотів та гравієсортувальників

- •Основні параметри валкових грохотів

- •Контрольні питання

- •4.4. Коливальні й напіввібраційні (гіраційні) грохоти

- •Основні параметри гіраційних грохотів

- •Контрольні питання

- •4.5. Вібраційні грохоти з круговими коливаннями сита

- •Технічні характеристики вібраційних (інерційних) грохотів середнього та важкого типів

- •Контрольні питання

- •4.6. Вібраційні грохоти з прямолінійними коливаннями сита

- •Параметри горизонтальних резонансних грохотів

- •Технічні характеристики самобалансових грохотів

- •Контрольні питання

- •4.7. Експлуатація грохотів Монтаж грохотів.

- •Список використаної літератури

- •А. С. Громадський, ю. Г. Горбачов, о. С. Ліфенцов Машини підготовчих процесів переробки руд

- •50027, Кривий Ріг, вул. XXII Партз‘їзду, 11

Технічні характеристики конусних дробарок дрібного дроблення

Показники |

КМД 1200Гр (1200Т) |

КМД 1750Гр (1750Т) |

КМД 2200Гр (2200Т) |

Діаметр основи дробильного конуса, мм

|

1200 |

1750 |

2200 |

Максимальна ширина приймального отвору, мм

|

100 (50) |

130 (80) |

140 (100) |

Мінімальна ширина розвантажувальної щілини, мм

|

5–15 (3–12) |

9–20 (5–15) |

10–20 (5–15) |

Довжина паралельної зони, мм

|

140 (200)

|

220 (275) |

350 (350) |

Продуктивність, м3/г

|

40–130 (24–90) |

90–130 (80–110) |

180–260 (160–220) |

Максимальний розмір шматків у живленні, мм

|

80 (40) |

100 (70) |

110 (85) |

Зусилля притискання пружини, кН

|

1100 |

2500 |

4000 |

Число коливань дробильного конуса на хвилину

|

260 |

260 |

242 |

Приводний електродвигун: потужність, кВт частота обертання ротора, об/хв

|

75

735 |

160

740 |

250

495 |

Маса дробарки, т

|

29,2 (28,3) |

50,2 (50,1) |

90,5 (90,7) |

Розрахунок основних параметрів.

Кутом захоплення конусних дробарок для середнього то дрібного дроблення називається кут між поверхнями нерухомого та рухомого конусів у верхній частині робочого простору під час максимального їхнього зближення. Практично він складає в середньому 18о.

Для отримання більш однорідного за крупністю подрібненого продукту конусні дробарки для середнього та дрібного дроблення мають між конусами паралельну зону довжиною l та шириною b. Час знаходження зерна матеріалу у паралельній зоні має бути не меншим часу одного оберту рухомого конуса. При виконанні цієї умови кожне зерно руди буде затиснуте між конусами у паралельній зоні не менше одного разу.

На зерно руди, що знаходиться на похилій площині дробильного конуса (рис. 2.24), діють складові його ваги G - нормальна N та паралельна поверхні конуса T, а також сила тертя F:

де γ – середній кут нахилу утворюючої бічної поверхні конуса до горизонту, f - коефіцієнт тертя руди відносно сталі.

Рух зерна похилою поверхнею відбувається під впливом сили

![]()

При постійних значеннях γ й f прискорення a зерна також буде постійним.

Тоді

![]()

де m – маса зерна.

Рис. 2.24. Схема сил, що діють на зерно руди

під час його руху по дробильному конусі

Поділимо обидві частини рівняння на m

![]()

Прискорення зерна дорівнює першій похідній від швидкості зерна v за часом t. Тоді

При t = 0 швидкість руху зерна похилою площиною v = 0, тому й C = 0.

Швидкість зерна дорівнює похідній від шляху зерна S, який воно пройшло похилою площиною, відносно часу t:

Постійна C1 визначається з початкових умов. При t = 0 й S = 0, тому C1 = 0.

Для виконання умов притиснення кожного зерна за один оберт конуса необхідно виконання наступного

![]()

звідси

![]() об/хв,

об/хв,

де

![]() -

час в секундах одного оберту ексцентри-кового

стакана.

-

час в секундах одного оберту ексцентри-кового

стакана.

При значеннях γ ≈ 40о, f = 0,3, l = 1/12 D формула приймає наступний вигляд

![]() ,

об/хв.

,

об/хв.

Для дробарок КСД використовується емпірична формула

![]()

а для КМД

![]()

де D – діаметр рухомого конуса біля розвантажувальної щілини (діаметр його підстави), м.

На практиці можна прийняти, що за один оберт конуса з дробарки вийде подрібнений продукт в об’ємі кільця

![]()

де s й l – ширина та довжина паралельної зони, м.

Тоді об’ємна продуктивність дробарки складе

![]()

де n – частота обертання ексцентрикового стакану, об/хв.

Вагова продуктивність дробарки

![]()

де k – коефіцієнт розпушення подрібненого продукту; δ- густина подрібненого продукту, т/м3.

Рівнодіюча сил дроблення R спрямована перпендику-лярно до утворюючої рухомого конуса. Повне зусилля дроблення буде пропорційне квадрату рухомого конуса [16]

![]() кН,

кН,

а розрахункова потужність електродвигуна

![]() кВт.

кВт.

Експлуатація конусних дробарок середнього та дрібного дроблення.

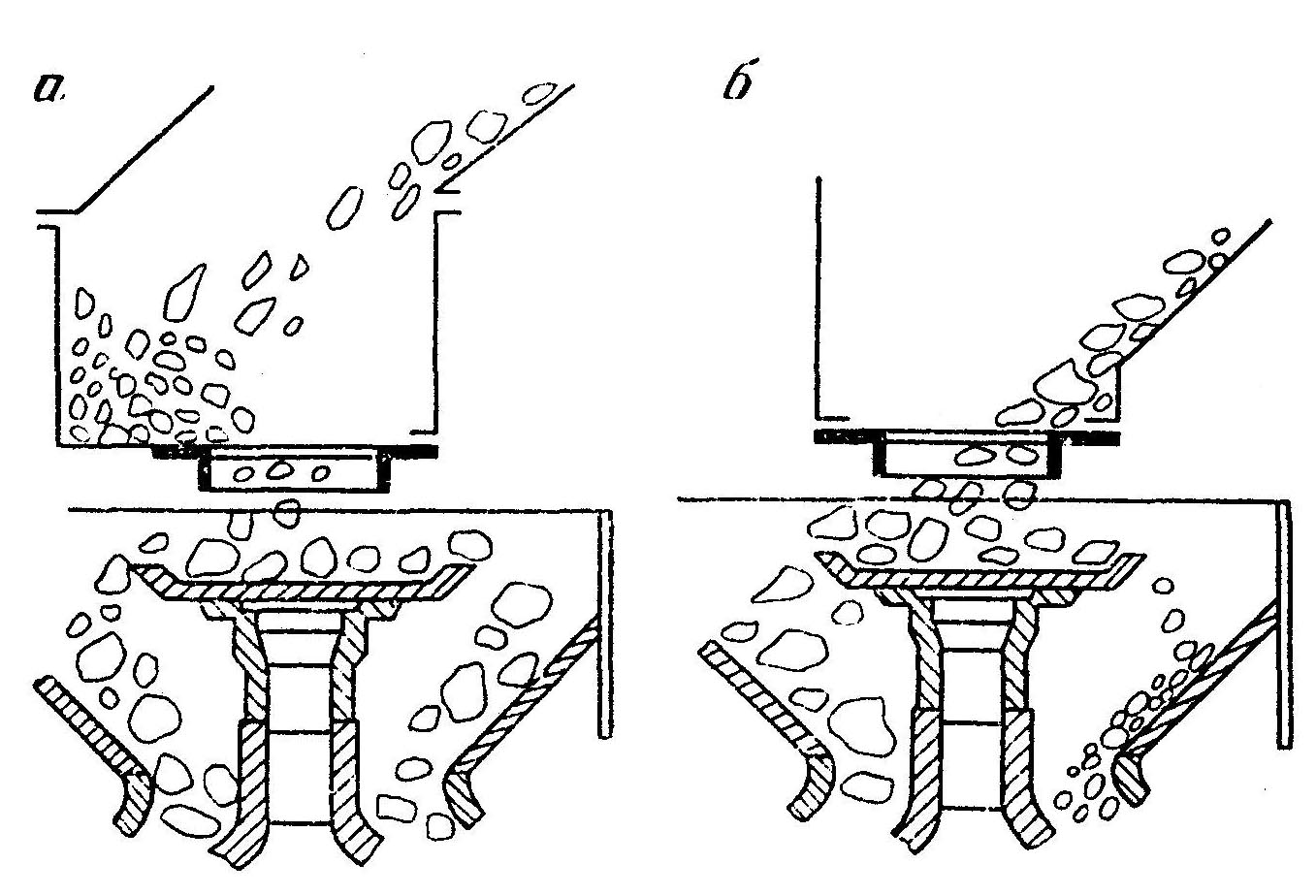

Конусні дробарки середнього та дрібного дроблення вимагають рівномірної подачі в них вихідного матеріалу. При експлуатації необхідно забезпечити рівномірний вхід у них матеріалу по всьому колу приймального отвору. Для цього матеріал повинен подаватися на розподільну тарілку з невеликою швидкістю й майже вертикально (рис. 2.25). Нерівномірне завантаження камери дроблення матеріалом приводить до однобічного зносу футерування, і дробарка починає видавати продукт більшої крупності, ніж передбачено її характеристикою.

На фабриках з невеликими обсягами переробки матеріалу при узгодженні продуктивності конусної дробарки середнього дроблення з продуктивністю дробарки крупного дроблення та за умови, що остання завантажується тим або іншим дозуючим пристроєм, можна роздроблений продукт з дробарки крупного дроблення направляти безпосередньо в дробарку середнього дроблення, не встановлюючи для неї спеціального живильника. Зазвичай у середнє дроблення матеріал передається стрічковим конвеєром, а перед дробаркою встановлюється грохот для відсіву дріб’язку, що не вимагає дроблення. Надрешітний продукт з грохота надходить в дробарку, а підрешітний, минувши дробарку, прямує на конвеєр роздробленого продукту (рис. 2.26).

Рис. 2.25. Схема подачі матеріалу в конусні дробарки середнього та дрібного дроблення:

а – правильна; б – неправильна

На фабриках великої продуктивності режим роботи відділення крупного дроблення часто не збігається з режимом роботи відділення середнього та дрібного дроблення. Тому між цими відділеннями споруджується склад крупнодробленої руди, який одночасно використовується також для розподілу руди по дробарках середнього дроблення, оскільки з огляду на продуктивність доводиться встановлювати декілька паралельно працюючих дробарок. Зі складу руда подається окремими конвеєрами на одну дробарку (рис. 2.27). В інших випадках перед дробарками середнього дроблення споруджуються розподільні бункери невеликої ємності, з яких руда подається на грохоти за допомогою живильників.

Рис. 2.26. Установка конусної дробарки середнього дроблення:

1 – стрічковий конвеєр; 2 – вібраційний грохот; 3 – конусна дробарка середнього дроблення; 4 – конвеєр для роздробленого продукту; 5 – мостовий кран

Рис. 2.27. Установка конусної дробарки дрібного дроблення:

1 – стрічковий конвеєр; 2 – бункер; 3 – живильник; 4 – вібраційний грохот; 5 – стрічковий конвеєр; 6 – конусна дробарка дрібного дроблення; 7 – конвеєр для роздробленого продукту; 8 – конвеєр для підрешітного продукту грохотів; 9 – мостовий кран

Частини дробарок, що зношуються: футерування зовнішньої конусної чаші та дробильного конуса, контактні поверхні ексцентрикового стакана, підп'ятник ексцентрикового стакана, втулки приводного вала, конічні шестерні, сферичний підп'ятник дробильного конуса. Найшвидше зношуються футерування зовнішньої чаші та дробильного конуса. При футеруванні з марганцевистої сталі витрати останньою коливаються від 0,001 до 0,005 кг/т роздробленого продукту.

Потрапляння в дробарки середнього та дрібного дроблення разом з рудою металевих предметів може викликати поломку дробарок. Сучасна схема уловлювання металевих предметів з руди, що подається конвеєром у дробарку, передбачає установку по ходу конвеєра двох металошукачів і потужного підвісного електромагніта між ними. Принцип дії металошукача заснований на використанні відмінностей у провідності металевих предметів і шматків руди. Перший по ходу металошукач у разі проходження через нього металевого предмету автоматично вмикає електромагніт на повну потужність; він знімає магнітний метал. Якщо металевий предмет немагнітний (наприклад, деталі гірничого устаткування з марганцевистої сталі), то другий металошукач автоматично вимикає приводний електродвигун конвеєра для ручного видалення металу. Цю схему уловлювання металу можна застосувати й на магнетитових рудах. Установка електромагнітного барабана замість головного барабана конвеєра не забезпечує уловлювання немагнітних шматків металу та великих предметів магнітного металу, а також крупних предметів, що лежать поверх шару руди.

Запуск і зупинка конусних дробарок середнього та дрібного дроблення й спостереження за системою змащення такі ж, як і в конусних дробарок крупного дроблення.

Для змащення конусних дробарок застосовуються індустріальні та автотракторні масла при витраті від 1 до 2 т/рік залежно від розміру дробарки та регенерації.

Терміни зміни масла однакові з відповідними термінами для конусних дробарок крупного дроблення. Періодичність між ремонтами конусних дробарок середнього та дрібного дроблення в годинах така: технічний огляд – 540, поточний ремонт I – 1620, поточний ремонт II – 6480, капітальний ремонт – 25 920.

Шляхи вдосконалення конусних дробарок.

Як і для щокових дробарок, перспективним напрямом є використання інерційних конструкцій конусних дробарок.

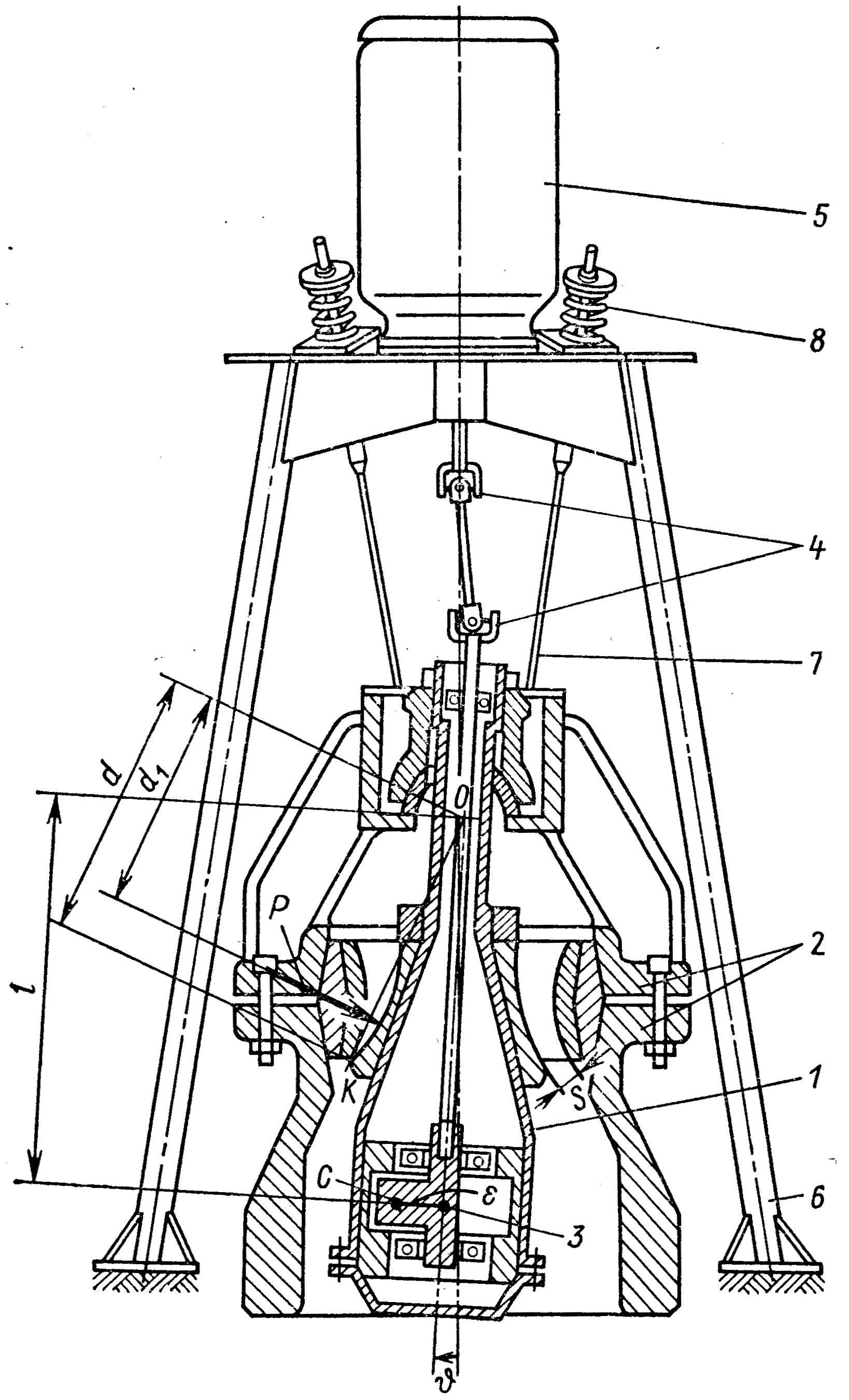

Принципова схема такої дробарки наведена на рис. 2.28.

Дробильний конус 1 у ній приводиться в рух не ексцентриком, а за допомогою розміщеного в конусі дебалансного віброзбудника 3.

Обертальний момент передається на вал збудника від електродвигуна 5, установленого на опорній рамі 6, через карданний вал 4. Корпус 2 дробарки підвішений до рами на м'яких пружинно-тросових підвісках 7 і 8, завдяки чому машина є практично повністю урівноваженою. Є конструкції, у яких та ж мета досягається за допомогою спирання корпусу на гумовопневматичні віброізолятори. Дроблення гірничої маси здійснюється в кільцевій порожнині між робочою частиною зовнішньої поверхні конуса та відповідною частиною внутрішньої поверхні корпусу (у камері дроблення); ці поверхні утворені змінними футеруваннями.

Дробарка працює при частоті обертання вала дебалансу, яка значно перевищує частоту коливань конуса в звичайних конусних дробарках. Ця обставина в поєднанні зі значними силами дроблення й особливостями конструктивної схеми машини забезпечує ступінь дроблення, що в декілька разів перевищує максимально досягнутий у звичайних (ексцентрикових) дробарках. Крім того, інерційні конструкції дозволяють скоротити питомі витрати енергії на одиницю ступеня дроблення, виключити перевантаження приводу та поломки деталей при потраплянні металевих предметів.

Рис. 2.28. Інерційна конусна дробарка