- •Исходные данные, цель, задачи и методика эксплуатационного расчета и выбора буровых машин ударно-вращательного бурения. Вопросы оптимизации режима бурения.

- •Исходные данные, цель, задачи и методика эксплуатационного расчета и выбор станков шарошечного бурения. Понятие о выборе рациональных режимов бурения.

- •Исходные данные, цель, задачи и методика эксплуатационного расчета машин вращательного бурения резцовыми коронками. Область применения и оптимизация режима бурения при эксплуатации.

- •Методика выбора и определение парка буровых машин на карьерах.

- •Исходные данные, цель, задачи и методика эксплуатационного расчета механизма подъема мехлопаты. Возможные варианты принимаемых решений по результатам расчета.

- •Исходные данные, цель, задачи и методика эксплуатационного расчета механизма напора мехлопаты. Возможные принимаемые решения по результатам расчета.

- •Классификация горных пород по трудности разработки и бурения. Относительный показатель трудности бурения.

- •Расчет режимных параметров при вращательном и ударном способах бурения.

- •Типоразмерный ряд переносных, телескопных и колонковых перфораторов Рациональные области их применения.

- •Машины ударно-вращательного и вращательно-ударного способов бурения. Рациональные области их применения.

- •Буровые каретки.

- •Область применение кареток, их достоинства.

- •Буровой инструмент бурильных машин.

- •Понятие о механической и эксплуатационной скоростях бурения.

- •Классификация погрузочных машин. Исполнительные органы, область применения. Достоинства и недостатки.

- •Понятие о теоретической, технической и эксплуатационной производительности погрузочных, погрузочно-транспортных машин, их анализ.

- •Классификация погрузочно-транспортных машин. Погрузочные и аккумулирующие органы птм. Анализ конструктивных особенностей.

- •Классификация проходческих комбайнов. Исполнительные органы, области применения. Инструмент.

- •Погрузочные устройства и ходовые части проходческих комбайнов. Способы борьбы с вибрацией, шумом, пылью при работе г.М.

- •Транспорт: технологическая цепочка транспорта рудника: основные элементы структуры технологической цепочки транспорта. Средств рудничного транспорта: основные, специальные, вспомогательные.

- •Классификация, основные виды рудничных транспортных установок и их технико -экономические показатели. Из чего, слагается себестоимость и куда её относят?

- •Теория транспортирующих машин. Производительность установок непрерывного и прерывного принципа действия. Их сравнения.

- •Классическая механика и общая теория транспортирующих машин сила тяги, вес груза, и сумма вредных сопротивлений. Структура сил сопротивления. Коэффициент сопротивления.

- •Тяговая сеть рудника, преобразовательные установки локомотивной откатки

- •Управление электровозом. Регулирование скорости, механическое и электрическое торможение

- •I. Задачи и системы управления

- •II. Реостатная система управления (рсу)

- •III. Система управления с секционированием тяговой батареи (усб)

- •IV. Тиристорно-импульсная система управления (тису)

- •V. Дистанционное управление

- •Системы организации и методы ремонта горного оборудования

- •Основные методы определения мощности ремонтной базы горных предприятий.

- •Современные методы контроля состояния деталей машин горного оборудования.

- •Методы восстановления деталей горных машин и электрооборудования. Критерии оценки эффективности методов восстановления.

- •1. Наплавка

- •Методы определения количества и видов технических обслуживании и ремонтов. Принципы составления графиков ремонта.

- •Сборка подшипниковых узлов, валов, зубчатых передач.

- •Виды неуравновешенности. Статическая и динамическая балансировка. Оценка их качества.

- •Установка оборудования на фундамент

- •Моторные масла. Принципы выбора.

- •Пластичные смазки. Принципы выбора

- •Основное уравнение турбомашин. Производительность и напор. Классификация и требования к вентиляторам. Многоступенчатое сжатие.

- •Внешняя сеть для водоотливных установок. Способы о схемы осушения. Классификация и требования к компрессорам. Схемы подъем уст

- •Теоретические напорные характеристика турбомашин. Испытание насосов. Электропривод и системы автоматизации компрессорных установок. Номенклатура подъемных машин.

- •Законы подобия и пропорциональности турбомашин. Электропривод и системы автоматизации водоотливных установок. Испытание вентиляторов. Определение движущих усилий подъемных машин.

- •Параллельная работа турбомашин. Регулирование рабочего режима вентиляторов. Процессы сжатия в турбокомпрессорах и их напорные характеристики. Расчет тахограмм для клетьевого и скипового подъемов.

- •2. 5Ти периодная тахограмма (скип)

- •Основные правила технической эксплуатации и техники безопасности при работе на буровом оборудовании.

- •Монтаж горных машин и оборудования.

- •Методы обеспечения надежности машин на стадиях проектирования, изготовления и в процессе эксплуатации.

- •Показатели качества. Надежность горных машин. Показатели безотказности, долговечности, сохраняемости, ремонтопригодности, комплексные показатели.

- •Влияние низких температур на свойства материалов и надежность горных машин.

- •Расчет надежности комплексов горных машин на стадии проектирования при различных видах их соединения.

- •Природа и причины возникновения отказов горных машин.

- •В чем суть основного уравнения гидравлики – уравнения Бернулли?

- •Из каких элементов состоит гидропривод? Как рассчитать и выбрать все его элементы?

- •На каком принципе работают гидравлические, газовые и паровые турбины?

- •Организация охраны труда на предприятиях.

- •Организация охраны труда на предприятиях.

- •Обучение работающих безопасности труда. Инструктаж по тб.

- •Ответственность за нарушение законов о труде.

- •Причины производственного травматизма.

- •Анализ производственного травматизма.

- •Расследование несчастных случаев на производстве.

- •Надзор и контроль за соблюдением от на предприятиях.

- •Система стандартов безопасности труда ссбт.

- •Классификация материалов. Принципы выбора и использования материалов в горных машинах.

- •Сплавы системы «Железо-углерод». Практическое применение диаграммы состояния Fe – Fe3c

- •Применение инструментальных материалов для обработки деталей горных машин.

- •Применение легированных сталей в горных машинах.

- •Применение металлокерамических твердых сплавов в горных машинах.

- •Разработать маршрут обработки деталей типа зубчатого колеса.

- •Разработать маршрут обработки деталей типа вал-шестерня.

- •Типы схем электроснабжения потребителей карьера

- •Методика расчёта электрических нагрузок и выбор силовых трансформаторов для гпп карьера

- •Методика расчёта общего освещения карьера: выбор осветительных трансформаторов и кабелей

- •Методика выбора пктп для питания низковольтных потребителей карьера

- •Методика выбора сечений проводов воздушных лэп и жил кабелей

- •Компенсация реактивной мощности

- •Методика определения годовой стоимости Эл. Энергии и расчёта основных энергоэкономических показателей работы карьера

Сплавы системы «Железо-углерод». Практическое применение диаграммы состояния Fe – Fe3c

Сплавы системы «Железо-углерод».

Сплавами системы “Железо – углерод” является стали, чугуны и техническое железо.

Сталями называют железоуглеродистые сплавы, содержащие менее 2,14 % С (углерода), неизбежные примеси (углеродистые стали), и легирующие добавки (легированные стали).

Чугунами называют железоуглеродистые сплавы, содержащие более 2,14% С, кремний и ряд других примесей.

Техническое железо – железоуглеродистый сплав, содержащий менее 0,02% С. Это переходный материал между химически чистым железом и сталями.

Практическое применение диаграммы состояния Fe – Fe3C.

Диаграмма состояния – графическое изображение фазового состава сплавов данной системы в зависимости от температуры и концентрации компонентов в условиях равновесия.

Компонентами диаграммы состояния Fe-Fe3, являются железо (Fe) и углерод в виде химического соединения цементит (Fe3C – карбид железа).

Практическое значение диаграммы состояния «Железо – цементит» состоит в том, что она позволяет объяснить зависимость структуры, и соответственно свойств, сталей и белых чугунов в зависимости от содержания углерода. Диаграмма позволяет на научной основе, назначить рациональные режимы термической обработки железоуглеродистых сплавов для получения необходимых прочностных свойств. Диаграмму используют при выборе температур горячей обработки сталей давлением (горячая штамповка, ковка, прокатка).

Диаграмму Fe-Fe3C используют в литейном производстве для определения температуры плавления, что необходимо для назначения режима заливки железоуглеродистого сплава в литейную форму.

Примеры использования диаграммы для назначения режимов термической обработки сталей:

Для назначения режима термообработки необходимо знать значения критических точек конкретных сталей.

Критическими точками называют те температуры, при которых в сплавах происходят фазовые превращения, которые могут быть связаны с полиморфными превращениями или с изменением растворимости при изменении температуры.

Критические точки в сталях – это температуры, соответствующие определённым линиям диаграммы состояния Fe-Fe3C:

точка АС1 – соответствует линии PSK = 727%С;

точка АС2 – соответствует линии МО =770%С (точка Кюри);

точка АСЗ – соответствует линии GS;

точка АСМ – соответствует линии ES.

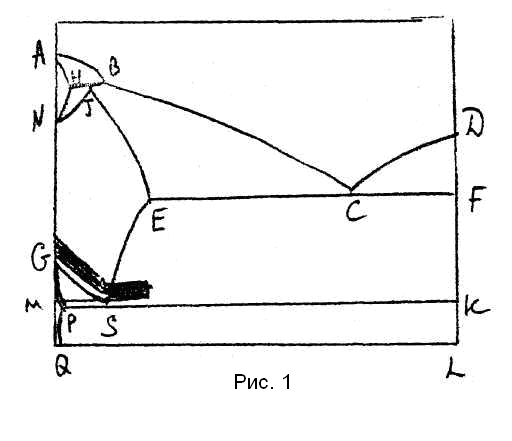

Закалка сталей – операция термообработки, состоящая в нагреве доэвтектоидных сталей до температур выше точки АСЗ на 30-50%С, а заэвтектоидных сталей – до температур выше точки АС1 на 30-50%С, выдержке при заданной температуре, достаточной для равномерного прогрева детали, с последующим ускоренным охлаждением. На рис. 1 на диаграмме состояния Fe-Fe3C нанесена область нагрева сталей под закалку.

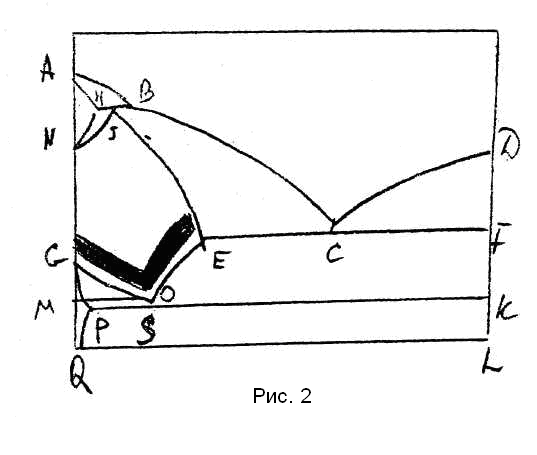

Нормализация сталей – операция термообработки, заключающаяся нагреве доэвтектоидных сталей выше точки АСЗ, а заэвтектоидных сталей выше точки АСМ на 30-50%С, выдержке при заданной температуре нескольких до десятков минут и охлаждении на спокойном воздухе. На рис. 2 на диаграмме состояния Fe-Fe3C нанесена область нагрева нормализационный отжиг (нормализация).

На рис. 3 показана область нагрева под горячую обработку давлением сталей. Температура нагрева должна быть кА можно более высокой, т.к. чем выше разогреть сталь, тем меньше энергии затрачивается на её деформирование, но нельзя допускать пережога, который наступает при нагреве, близком к началу плавления сталей, т.е. к линии солидус. Поэтому рекомендуют при горячей ОМД придерживаться температур нагрева на 100 – 200 °С ниже линии солидус.

82.