2. Гірничі машини відкритих робіт

2.1. Бурові верстати

Бурові верстати шарошкового буріння

Призначення і технічна характеристика верстатів шарошкового буріння

Верстати шарошкового буріння призначені для буріння похилих і вертикальних свердловин діаметром 160…320 мм і завглибшки до 32…60 м у породах з коефіцієнтом міцності f = 6…18 при розробці родовищ корисних копалин відкритим способом [33].

Основні типи сучасних верстатів другого покоління такі: 2СБШ-200-40, 3СБШ-200-60, СБШ-250МНА-32, СБШ-250-20, СБШ-320-36 (усі виробництва Росії) і УВБШ-250А (виробництва України). Верстати другого покоління відрізняються від своїх попередників підвищеною глибиною буріння, наявністю систем автоматичного керування процесом буріння, які дозволяють інтенсифікувати частоту обертання інструменту і збільшити на нього зусилля подачі.

Крім цього, деякі з них обладнані системою сухого буріння з мокрим придушенням пилу в потоці повітря, яке підіймається уздовж свердловини (наприклад, верстат УВБШ-250А), що суттєво підвищує стійкість шарошкового долота і швидкість буріння.

Верстати шарошкового буріння складаються з таких вузлів: робочого органу, ходового механізму, гідро- і пневмосистем, установки для пиловловлення, машинного приміщення, кабіни машиніста з пультом керування верстатом й електрообладнання.

Технічна характеристика основних верстатів для шарошкового буріння наведена у табл. 2.1.

Таблиця 2.1 Технічна характеристика верстатів шарошкового буріння

№ п/п |

Найменування показників |

Тип верстата |

|||

2СБШ- 200-32 |

СБШ-250МНА- 32 |

СБШ- 250- 55 |

СБШ-320-36 |

||

1. |

Діаметр долота, мм |

215,9 244,5 |

244,5 269,9 |

244,5 269,9 |

320 - |

2. |

Глибина буріння, м, не більше |

32 |

32 |

55 |

36 |

3. |

Напрямок буріння до вертикалі, град |

0;15;30 |

0;15;30 |

0;15;30 |

0 |

4. |

Довжина бурової штанги, м |

8 |

8 |

10 |

17,5 |

5. |

Хід безперервного подавання, м |

1 |

8 |

10 |

17,5 |

6. |

Осьове зусилля, кН |

300 |

300 |

300 |

600 |

7. |

Швидкість подавання/підіймання бурового снаряда, м/с |

0,025/ 0,48 |

0,017/ 0,61 |

0,025/ 0,63 |

0,014/ 0,22 |

8. |

Частота

обертання долота,

|

0,2 - 4 |

0,2 – 2,5 |

0,2 – 2,5 |

0 – 2,1 |

9. |

Момент

на крутіння долота, кН |

6,65- 2,12 |

4,2 |

4,2 |

8,7 |

10. |

Продуктивність компресора, м3/с |

0,417 |

0,417 |

0,417 |

0,834 |

11. |

Потужність електродвигунів, кВт: - встановлена |

350 |

400 |

400 |

712 |

- обертача |

60 |

68 |

68 |

100 |

|

- компресора |

200 |

200 |

200 |

2 |

|

- ходу |

32 |

44 |

44 |

44 |

|

12. |

Ходове обладнання верстата |

Э-1252 |

УГ-60 |

УГ-70 |

ЭГ-400 |

13. |

Швидкість пересування верстата, км/год. |

0,6 |

0,737 |

0,84 |

0,33 |

14. |

Тиск гусениць на ґрунт, МПа |

0,1 |

0,12 |

0,12 |

0,11 |

15. |

Основні розміри верстата, мм: - довжина |

9180 |

9200 |

11200 |

12500 |

- ширина |

4600 |

5450 |

5240 |

5450 |

|

- висота |

13840 |

15350 |

17730 |

25200 |

|

16. |

Маса верстата, т |

55 |

71,5 |

85 |

110 |

Конструкція бурового верстата СБШ-250МНА-32

Буровий

верстат СБШ-250МНА-32 змонтований на

уніфікованому гусеничному ходу УГ-60

(поз. 1 рис. 2.1). Основою верстата є рама,

на якій монтуються кузов 2 з обладнанням,

кабіна 3 з пультом керування і щогла 4

разом із розташованими на ній обертачем,

механізмом подавання, сепаратором зі

штангами, механізмом скручування і

розкручування бурового поставу та інше.

На рамі закріплені також три гідродомкрати

5 для горизонтування верстата

![]() .

.

Рис. 2.1. Буровий верстат СБШ-250МНА-32

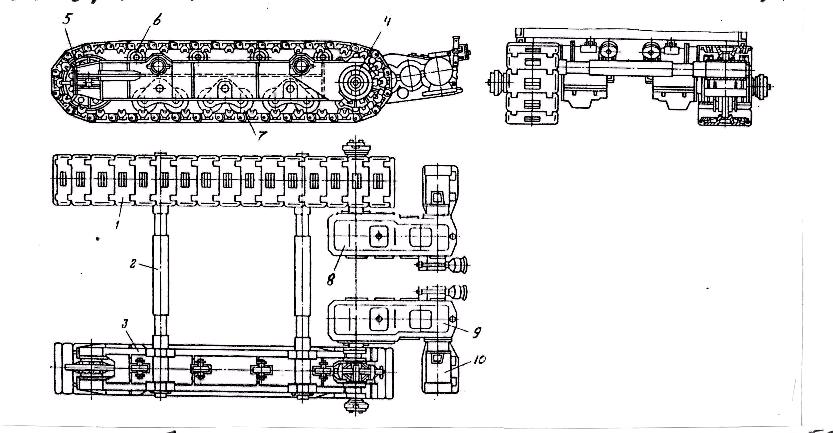

Уніфікований гусеничний хід (рис. 2.2) складається з двох гусеничних візків 1, які з’єднані між собою осями 2. На рамах 3 візків змонтовані ведуче 4 і натяжне 5 колеса, підтримуючі 6 та опорні 7 котки з балансирами. Привод 8 кожної гусениці складається з чотириступінчастого бортового редуктора 9 і електродвигуна 10 з електромагнітними гальмами.

Рис. 2.2. Гусеничний хід верстата СБШ-250МНА-32

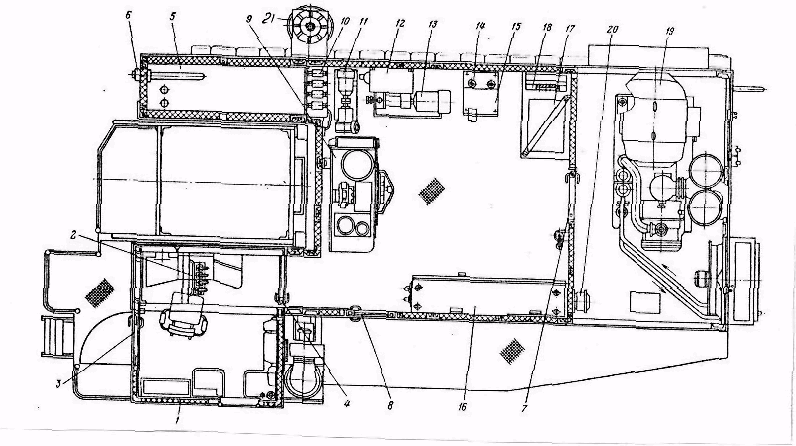

Машинне відділення (рис. 2.3) верстата розташоване на рамі й вкрите сталевим каркасом. Кабіна 1 машиніста з пультом керування 2 знаходиться у передній частині верстата. Вона має вхідні двері 3, які сполучені з машинним відділенням дверими 4.

Кабіна обладнана калорифером. Бак 5 для води має електронагрівач 6.

Машинне

відділення складається з двох ізольованих

приміщень: утепленого з площею 9 м![]() і неутепленого з площею 5,5 м

,

які з’єднані між собою дверими 7. В

утепленому приміщенні машинного

відділення розташована маслостанція

9, блок гідроапаратури 10, насос 11 для

накачування води, випрямний пристрій

12, насос 13 зрошення вибою, трансформатор

14, ящик 15 для інструменту, шафа 16 системи

керування, шафа 17 тиристорного

перетворювача і кнопкова станція 18.

і неутепленого з площею 5,5 м

,

які з’єднані між собою дверими 7. В

утепленому приміщенні машинного

відділення розташована маслостанція

9, блок гідроапаратури 10, насос 11 для

накачування води, випрямний пристрій

12, насос 13 зрошення вибою, трансформатор

14, ящик 15 для інструменту, шафа 16 системи

керування, шафа 17 тиристорного

перетворювача і кнопкова станція 18.

У неутепленому приміщенні встановлені: гвинтовий компресор 19 типу 6ВКМ-25/8 і розподільчий ящик 20. На рамі також розташовані гідродомкрати 21 для горизонтування верстата.

Рис. 2.3. Машинне відділення і кабіна бурового верстата СБШ-250МНА-32

Щогла верстата зроблена у вигляді просторової металоконструкції, яка складається зі швелерів і кутиків. На щоглі змонтоване основне робоче обладнання бурового верстата, до якого належать:

обертач бурового ставу;

механізм подачі бурового ставу на вибій свердловини;

сепаратор (касета) зі штангами;

механізм скручування і розкручування штанг;

люнет для утримання штанг під час нарощування бурового ставу при похилому бурінню та інше допоміжне обладнання.

Щогла верстата за допомогою гідроциліндрів може бути встановлена у вертикальне або похиле положення для буріння і в горизонтальне транспортне положення.

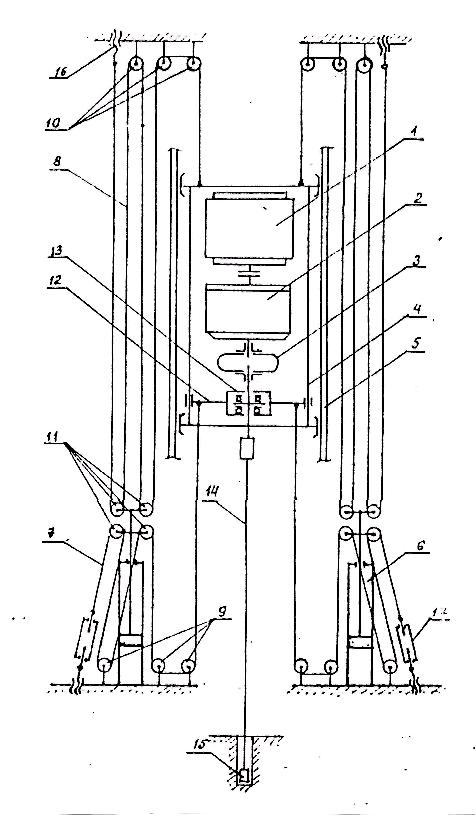

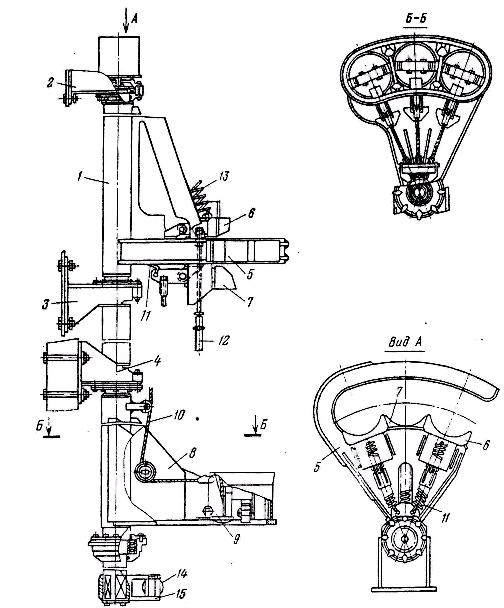

Обертач бурового ставу (рис. 2.4) складається з електродвигуна постійного струму 1, двоступінчатого редуктора 2 і шинно-зубчастої муфти 3.

Обертач встановлений на каретці 4, яка за допомогою механізму подавання може переміщатися уверх і вниз по направляючих швелерах щогли 5.

Механізм подавання канатно-гідравлічний, що складається з двох гідродомкратів подавання 6 і двох канатно-поліспастних систем. Хід поршня гідродомкрата 2 м. Чотириразові поліспастні системи забезпечують безперервне подавання бурового ставу на довжину однієї штанги, яка дорівнює 8 м.

Рис. 2.4. Обертально-подавальний механізм бурового верстата СБШ-250МНА-32

Кожна з канатно-поліспастних систем складається з напірного 7 і підйомного 8 канатів, трьох нерухомих блоків 9, розміщених у нижній основі щогли, трьох нерухомих блоків 10, закріплених у верхній частині щогли і чотирьох рухомих блоків 11, установлених на штоках гідродомкратів. Напірний канат одним кінцем закріплений до рами верстата, а іншим - до напірної траверси 12, жорстко з’єднаної з опорним вузлом 13. Підйомний канат закріплюється одним кінцем до верхньої обв’язки щогли, а іншим - до каретки обертача 4.

Принцип дії механізму подавання: при ході штоків гідродомкратів уверх відстань між блоками 9 і 11 зростає, канат 7 натягується і через напірну траверсу, опірний вузол і буровий став 14 на долото 15 передається напірне зусилля. Одночасно з цим зменшується відстань між блоками 10 і 11 і обертач опиняється підвішеним на канатах. Напірна траверса з’єднана з кареткою направляючими і має можливість пересуватися відносно каретки. Обертач кріпиться до каретки жорстко.

У неробочому стані напірна траверса опирається на нижню частину каретки і разом з нею висить на підйомних канатах. Регулювання довжини напірних і підйомних канатів виконується з таким розрахунком, щоб протягом буріння між напірною траверсою і нижнім упором каретки був проміжок 70 мм за рахунок шліцьової частини шинно-зубчастої муфти. Натягування канатів здійснюється за допомогою регулювальних болтів 16 або муфт 17.

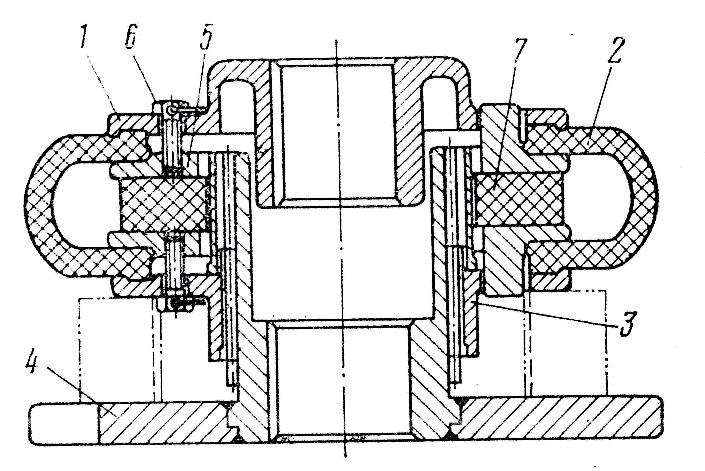

Шинно-зубчаста муфта (рис. 2.5) складається з півмуфти 1, яка встановлюється на вихідний вал редуктора обертача, і півмуфти 3, з’єднаної з півмуфтою 1 через кордову еластичну оболонку 2. Півмуфта 3, у свою чергу, з’єднується шліцами з півмуфтою 4, яка встановлена на шпинделі опорного вузла.

Еластична оболонка 2 притискується до півмуфт 1 і 3 півкільцями 5 за допомогою болтів 6. Між півкільцями встановлено гумове кільце 7.

Сепаратор

(касета) (рис. 2.6) служить для зберігання

бурових штанг, подавання чергової

штанги на вісь свердловини при бурінні

і приймання штанг при розбиранні

бурового ставу. Сепаратор складається

з вертикальної труби 1, до низу якої

приварена під кутом 90![]() основа 8, а до верху - захватна щелепа 5.

основа 8, а до верху - захватна щелепа 5.

Рис. 2.5. Шинно-зубчаста муфта

Рис. 2.6. Сепаратор (касета)

Рис. 2.7. Механізм скручування і розкручування штанг

Бурові штанги встановлюються нижнім кінцем на основу, а зверху вони закріплюються захватами 6 і 7 щелепи.

Вертикальна труба сепаратора кріпиться за допомогою кронштейнів 2, 3, 4 до щогли і має можливість обертатися навколо своєї осі. Поворот сепаратора виконується за допомогою гідроциліндра 14.

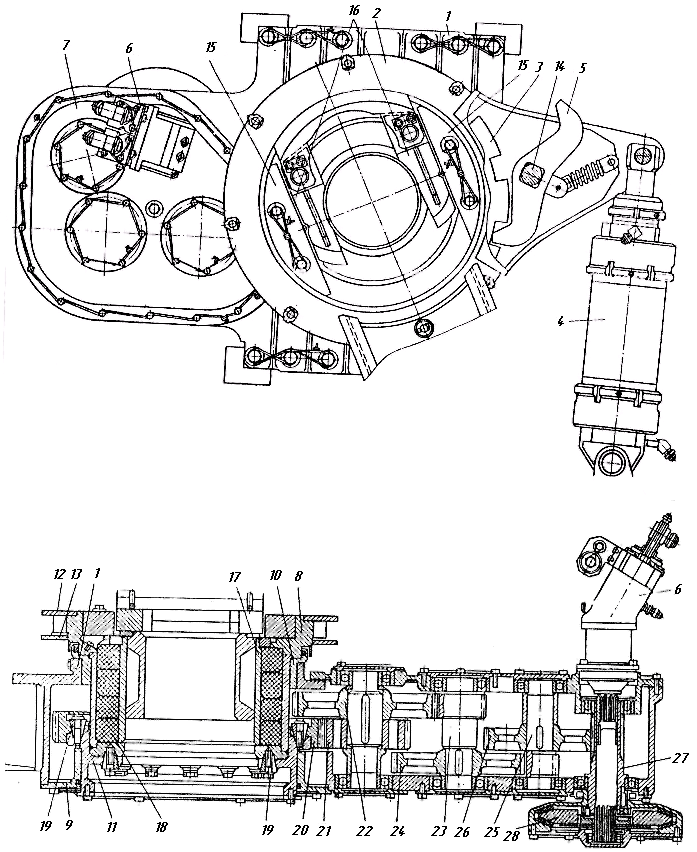

Механізм скручування і розкручування штанг (рис. 2.7) використовується для механізації трудомістких операцій при нарощуванні ставу під час буріння свердловини і для механізації розбирання ставу при витяганні його з пробуреної свердловини.

Механізм скручування і розкручування складається з корпуса 1, закріпленого болтами до металоконструкції щогли, в якому змонтований храповий механізм 2. Поворот храпового колеса виконується гідроциліндром 4 через редуктор 7. У центрі храпового колеса є отвір, в якому сегменти 15 утворюють прямокутний паз, в який закладаються колодки 16. Колодки центруються втулкою 17, а між нею і храповим колесом розташовані амортизаційні гумові кільця 18. Храпове колесо може одержувати обертання через редуктор 22-27 і муфту граничного моменту 28 від гідродвигуна 6.

При розкручуванні штанг колодки 16 з’єднуються з лисками нижньої штанги, а верхня штанга утримується від обертання ключем. Два-три покачування щік храповика за допомогою гідроциліндра зрушують з місця нарізне з’єднання штанг. Далі штанга відкручується за допомогою гідродвигуна 6.

Особливості конструкції верстата 2СБШ-200-32

Верстат 2СБШ-200-32 (рис. 2.8) є модернізованою моделлю верстата 2СБШ-200Н [21].

Несуча рама платформи має два передніх і один задній гідродомкрати для горизонтування верстата.

Гусеничний хід верстата уніфікований із гусеничним ходом екскаватора Э-1252. Гусеничні візки мають індивідуальний привод від електродвигуна через бортовий редуктор.

Щогла верстата представляє зварну просторову форму.

Підіймання щогли у робоче вертикальне або похиле положення і її опускання виконується за допомогою двох гідроциліндрів. До щогли прикріплюється касета, яка призначена для розміщення у ній чотирьох штанг діаметром 180 мм і довжиною 8 м кожна. До передньої частини щогли кріпляться направляючі швелери, по яких пересувається каретка вертлюга, призначеного для подавання у буровий став стисненого повітря.

Гідросистема верстата виконує операції з горизонтування верстата, підіймання щогли у робоче або опускання у транспортне положення, захвату і підіймання бурового ставу кулачками гідропатрона, подачі бурового інструменту на вибій, повороту касети при складанні й розбиранні бурового ставу, розкручування штанг і долота. Гідросистема верстата має маслостанцію з лопатним насосом.

Рис. 2.8. Буровий верстат 2СБШ-200-32

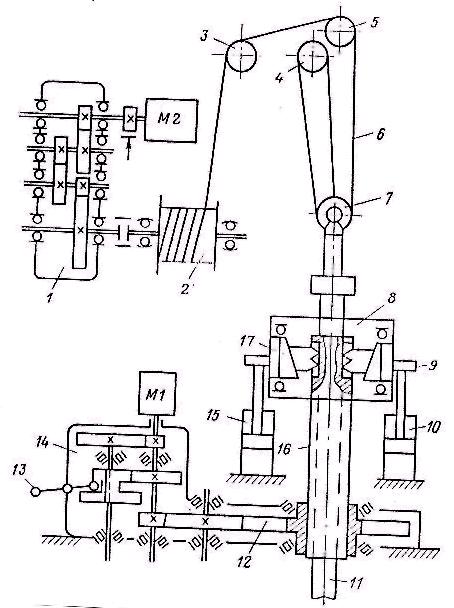

Обертально-подавальний робочий орган (рис. 2.9) патронного типу. Він складається з обертача 14, встановленого нерухомо в нижній частині щогли, гідропатрона 8 і двох гідроциліндрів подавання 10 і 15. Двигун М1 постійного струму через двошвидкісний редуктор обертає порожнистий шестигранний шпиндель 16, який проходить через шестигранний отвір шестерні 12. Швидкість обертання шпинделя перемикається важелем 13.

Через внутрішній отвір шпинделя проходить буровий став 11, котрий отримує обертання від шпинделя через кулачки 17 гідропатрона 8. Патрон за допомогою траверси 9 і гідроциліндрів 10 і 15 переміщується на довжину ходу циліндрів (1 м), передаючи буровому ставу зусилля подачі. Далі йде розтискання кулачків і піднімання патрона в початкове положення. Повне занурення 8-метрової штанги може бути виконане за сім перехоплень.

Маневрові підіймання та опускання ставу виконуються канатом 6 реверсивної лебідки, яка складається з асинхронного електродвигуна М2, триступінчатого редуктора 1, барабана 2, блока 7 вертлюга і системи блоків 3-5, що встановлені на верхній частині щогли.

Рис. 2.9. Кінематична схема обертально-подаючого механізму патронного типу шарошкового бурового верстата 2СБШ-200-32

Нижнє розташування обертача дозволяє знизити центр ваги верстата, мати більш легку щоглу і збільшити стійкість верстата при переїздах з піднятою щоглою.

Особливості конструкції верстата СБШ-320-36

При бурінні верстат установлюється на чотири гідродомкрата, за допомогою яких виконується його горизонтування.

Рис. 2.10. Кінематична схема обертально-подавального механізму верстата СБШ-320-36

Обертально-подаючий механізм (рис. 2.10) шпиндельного типу з канатно-поліспасною системою подавання. Буровий став обертається від двигуна М1 постійного струму через двоступінчастий редуктор 2 і шинно-зубчасту муфту 4. Принципова будова обертача верстата СБШ-320-36 аналогічна будові обертача верстата СБШ-250МНА-32 [21].

Осьове зусилля до 600кН на буровий став 11 передається через опорний вузол 5 двома канатами 9, які утворюють 5-кратні нижні поліспасти. Рухомі блоки 6 поліспастів установлені на рамі опорного вузла, а нерухомі блоки 10 закріплені на щоглі.

Канати 9 обгинають жолобчасті барабани 7 і 8 лебідок подавання і далі йдуть до нерухомих блоків 1, розташованих наверху щогли, утворюючи 5-кратні поліспасти. Рухомі нижні блоки 3 поліспастів прикріплені до рами обертача.

Зусилля на канатах створюється за рахунок їх тертя об барабани, які мають на своїй поверхні циліндричні жолобки.

Під час буріння обертач спускається услід за опорним вузлом. Лебідки подавання при бурінні обертаються від гідродвигунів М3, а спуско-підйомних операціях – від електродвигунів М2. Одночасне вмикання двигунів неможливе.

Основні правила експлуатації і техніки безпеки

Керування верстатом протягом буріння включає в себе: підготовчі роботи, складання бурового ставу, буріння, розбирання ставу, заміну бурового інструмента [41].

Підготовчі роботи виконуються після установки верстата над місцем буріння. При цьому включаються в роботу насоси гідросистеми, виконується горизонтування верстата, щогла верстата встановлюється у задане положення і закріплюється.

При складанні бурового ставу машиніст повинен переконатися у відсутності дефектів у штангах і долота. Канали у долотах повинні бути очищені від бруду, а шарошки повинні вільно обертатися на своїх осях.

Перед забуренням свердловини вісь шпинделя повинна сполучатися з віссю свердловини. Потім включається обертач і подача стисненого повітря у штангу, після чого долото повільно підводиться до вибою. При забуренні швидкість обертання і осьове зусилля повинні бути меншими номінальних значень. Після того, як буде пробурено 1-1,5 м свердловини, швидкість обертання і осьове зусилля доводять до номінальних.

При поновленні буріння потрібно спочатку очистити свердловину, а потім увімкнути обертач і повільно довести осьове навантаження на долото до номінального.