6 |

Габаритні розміри, мм довжина ширина висота |

9200 |

10000 |

2700 |

2700 |

||

1900 |

2000 |

||

7 |

Маса, кг |

27000 |

36000 |

Конструкції та принципи дії НМ

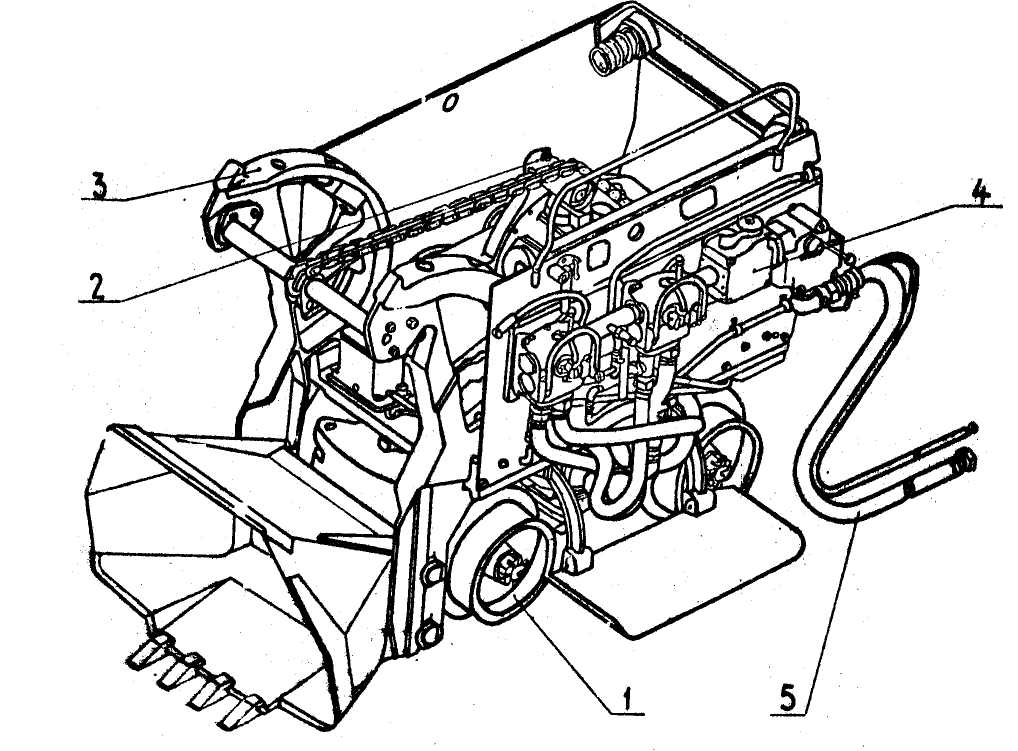

До складу ковшових НМ періодичної дії (рис. 1.13) входять механізм пересування 1, механізм підйому 2, робочий орган 3, пульт керування 4, система пневмокомунікацій і зрошення та механізм повороту.

Рис. 1.14. Схема ковшової НМ

Механізм пересування створює напірне зусилля під час занурювання ковша у штабель гірничої маси, а також здійснює маневри машини в межах 20-30 м у місцях навантаження. Обертові моменти від двох пневматичних двигунів передаються на ходове колесо через трьохступінчастий циліндричний редуктор.

Поворотний механізм розвертає плиту з робочим органом в обидві сторони від осі машини для черпання насипного вантажу з боків виробки. Повертання плити в центральне положення здійснюється автоматично при підйомі ковша вгору.

Механізм підйому призначений для заповнення ковша робочого органу, підйому навантаженого ковша, розвантаження та повернення його у вихідне положення.

Ківш має вигляд зварної конструкції з листової сталі й литого днища з розширенням у передній частині. Передня робоча кромка ковша армована твердим сплавом.

Принцип дії машини такий. Машина з причепленою вагонеткою наближається до відбитої гірничої маси на відстань 1-1,5 м. Ківш опускається на підошву виробки. Під дією напору, що створюється рухом машини, він занурюється у породу. Після заповнення ковша вмикають механізм підйому. Ківш піднімається і порода розвантажується у вагонетку. Після цього механізм підйому перемикають на зворотний хід. Ківш під дією власної ваги повертається у початкове положення.

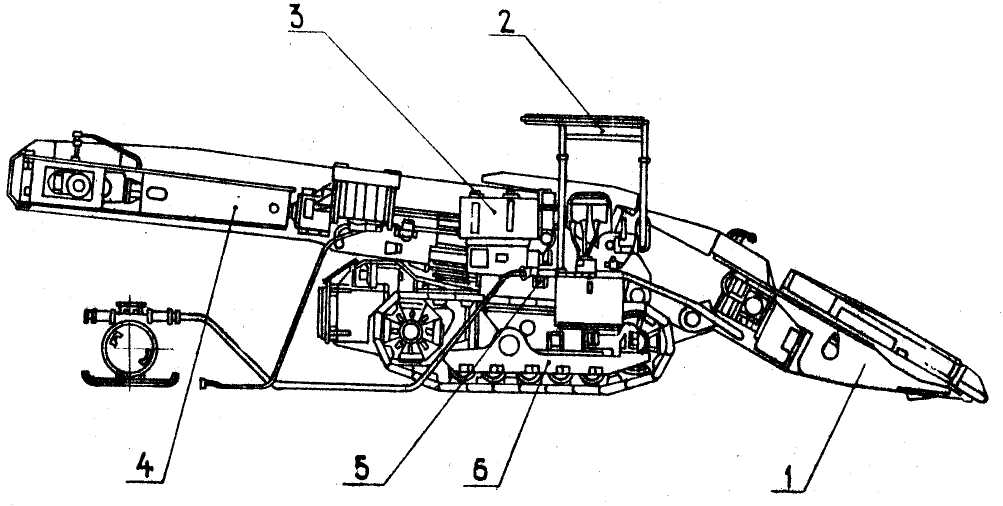

До складу навантажувальної машини з нагортаючими лапами (рис. 1.15) входять такі основні вузли: забирально-навантажувальна частина 1, козирок 2, гідравлічна система 3, стріла конвеєра 4, кабельний кронштейн 5, ходова частина 6, електрична система і система зрошення.

Рис. 1.15. Схема НМ з нагортаючими лапами

Забирально-навантажувальна частина складається з нагортаючих лап, скребкового конвеєра і носка. Нагортаючі лапи розміщені на рамі; кожна лапа, яка має корпус і робочу частину, насаджена на кривошипний диск, що обертається за допомогою редуктора й електричного двигуна і примушує лапу рухатися по складній замкненій траєкторії. Приводи лівої та правої лап з’єднані між собою для забезпечення синхронної роботи.

Скребковий конвеєр складається з приймальної частини і стріли, що шарнірно закріплюється на навантажувальній голівці й може повертатися у вертикальній площині. Стріла має основну та поворотну (хвостову) частини. Конвеєр рухається двома ланцюгами від електричних двигунів.

Ходова частина навантажувальної машини гусенична. Кожна гусениця має індивідуальний привод, що складається з електричного двигуна та редуктора, раму з опорними і підтримуючими котками, натяжним і приводним колесами. Редуктори гусениць забезпечені гальмами. Підвіска гусениць незалежна, конструктивне виконання ідентичне із дзеркальним компонуванням.

Гідравлічна система машини має насосну станцію, шість гідравлічних циліндрів, блок керування, запобіжну апаратуру, комунікації та з’єднувальну арматуру. Чотири циліндри призначені для підйому стріли конвеєра, два – для підйому та опускання навантажувальної частини.

Електричне обладнання навантажувальної машини, у залежності від умов експлуатації, може бути у пиловологонепроникненому (нормальному рудниковому) РН або вибухобезпечному РВ виконанні.

Для навантаження гірничої маси забирально-навантажувальна частина опускається на підошву виробки, машина подається до гірничої маси і занурюється носком. Нагортаючі лапи захоплюють породу і пересувають її на скребковий конвеєр, який здійснює навантаження матеріалу у вагонетки або інші транспортні засоби. Під час збирання гірничої маси машина пересувається уздовж вибою і здійснює навантаження по всьому його фронту.

При значній ширині вибою навантаження може виконуватися поетапно, смугами, починаючи, наприклад, з правого боку виробки. Після декількох метрів пересування вперед машина з напівпіднятою забирально-навантажувальною частиною повертається назад для очищення і навантаження наступної смуги, ліворуч від попередньої.

Якщо під час навантаження носок зустрінеться з будь-яким підвищенням, слід підняти його і знову опустити, як тільки перешкода зникне. У випадку заклинення лап необхідно негайно відвести машину назад, доки вони не звільняться і не почнуть рухатися.

Негабарити, які своїми розмірами перевищують ширину конвеєра, повинні додатково подрібнюватись.

Призначення, класифікація та галузі застосування шахтних навантажувально-транспортних машин

Шахтні навантажувально-транспортні машини (далі НТМ) призначені для навантаження і транспортування відбитої гірничої маси до рудозвалювальної висхідної виробки, а також для навантаження гірничої маси у транспортні засоби, зачищення та обладнання доріг, доставки устаткування, матеріалів тощо.

Використовуються НТМ здебільшого в підземних умовах у горизонтальних і слабопохилих (до 120) виробках. Порожній перегін може здійснюватися по виробках до 180. Окремі моделі закордонних НТМ здатні долати підйом у 300.

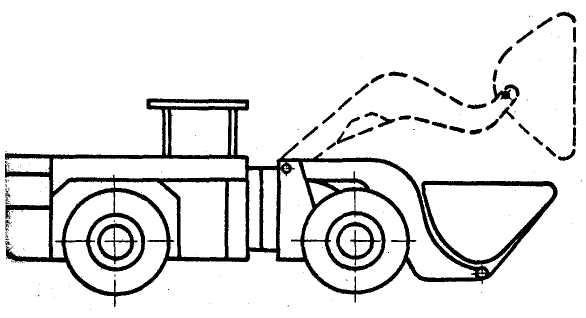

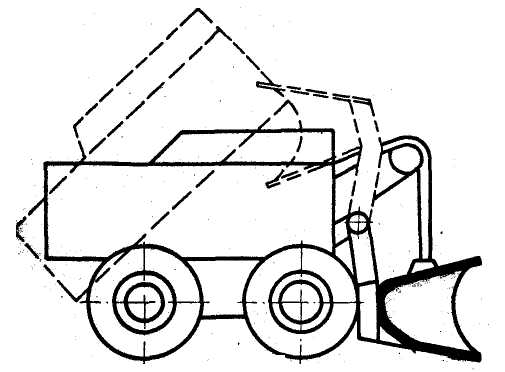

Навантажувально-транспортні машини для підземних гірничих робіт поділяються на два основних типи (рис. 1.16):

- НТМ з вантажонесучим ковшем (рис. 1.16а), в яких навантажувальний орган (ківш) виконує також функцію ємкості для транспортування гірничої маси;

- НТМ з вантажонесучим бункером (рис. 1.16б), які мають, крім навантажувального органа, транспортну ємкість (кузов).

Рис. 1.16. Схема шахтних НТМ

Машини другого типу мають можливість працювати тільки в режимі НТМ. Галузь використання їх обмежена переважно підготовчо-нарізними та очисними роботами.

Єдиною серійною вітчизняною машиною такого типу є модель ПТ-4 з пневматичним приводом. Вона здатна перевозити 4 т гірничої маси на відстань до 100 м. За кордоном також досить обмежене використання мають НТМ з вантажонесучим бункером на електричному приводі (довжина транспортування до 200 м).

Машини з вантажонесучим ковшем можуть бути застосовані як власне НТМ, так і для навантаження гірничої маси в транспортні засоби різноманітних типів. Це найбільш розповсюджене навантажувально-транспортне обладнання.

Конструктивно всі НТМ з вантажонесучим ковшем виконані за єдиною схемою у вигляді шарнірно-з’єднаного шасі з пневмошинним ходом і навісним робочим обладнанням. Шасі чотирьохколісне з обома ведучими мостами. Привод дизельний або електричний.

Основними закордонними фірмами, які виробляють машини такого типу, є «Вагнер», «Еймко» (США), АРА (Фінляндія), «Атлас Копко», «Кіруна» (Швеція), ГХХ «Штеркраде» (Німеччина), «Екіпман Міньє», «Еймко-Секома» (Франція). Конструктивна схема іноземних НТМ - традиційна, ємкість ковша 0,3-12 м3. Привод дизельний або електричний.

За часів СРСР вітчизняною промисловістю був освоєний серійний випуск типорозмірного ряду НТМ з вантажонесучим ковшем моделі ПД конструкції інституту НДПІгірмаш (Свердловськ). Машини ПД мають дизельний привод, розвивають швидкість до 20 км/год., долають максимальний уклін 180. У таблиці 1.8 наведені технічні характеристики деяких машин ПД.

Таблиця 1.8. Технічні характеристики машин ПД

№ |

Параметр |

ПД-2 |

ПД-3 |

ПД-5 |

ПД-8 |

1 |

Вантажопідйомність, т |

2 |

3 |

5 |

8,25 |

2 |

Ємкість ковша, м3 |

1 |

1,5 |

2,5 |

4 |

3 |

Максимальна висота розвантаження ковша, м |

1,2 |

1,65 |

1,8 |

2,3 |

4 |

Радіус повороту по зовнішньому габариту, м |

4,5 |

5,15 |

6,55 |

8 |

5 |

Кліренс, м |

0,2 |

0,25 |

0,3 |

0,35 |

6 |

Потужність двигуна, кВт |

51,5 |

88,5 |

103 |

140 |

7 |

Уклін, який долає машина, град. |

18 |

|||

8 |

Максимальне тягове зусилля, кН |

47 |

112 |

105 |

- |

9 |

Максимальна швидкість, км/год. |

8 |

20 |

18 |

20 |

10 |

Габаритні розміри, мм довжина ширина висота |

5900 |

7975 |

8370 |

9250 |

1400 |

1600 |

1900 |

2500 |

||

1850 |

1860 |

2200 |

2350 |

||

11 |

Маса, кг |

7100 |

12960 |

15000 |

24000 |

Застосування НТМ у комплексі з іншим обладнанням на очищувальних і підготовчих роботах сприяє досягненню високої концентрації гірничих робіт та інтенсифікації гірничого виробництва, дає змогу одночасно працювати в декількох забоях, механізувати основні та допоміжні роботи, використовуючи одну порівняльно просту і продуктивну машину.

Конструкція та принцип дії НТМ з вантажонесучим ковшем

Як приклад розглянемо конструкцію машини ПД-5. Машина має шарнірно-з’єднану раму і пневмошинний хід. На передній напіврамі шасі змонтовано навісне обладнання - навантажувальний орган, який складається з ковша, стріли, важільного механізму та силових циліндрів; на задній - дизельний двигун із системами обслуговування повороту машини, кабіна.

Машина устаткована такими вузлами та механізмами:

- малотоксичним дизельним двигуном ЯМЗ-236 спеціального призначення з водяним охолодженням і двоступінчатою (каталітичною і рідинною) системою очищення вихлопних газів;

- трансмісією з гідромеханічною коробкою передач, яка забезпечує автоматичне змінення тягового зусилля і плавне перемикання передач у залежності від зміни опору та навантаження;

- чотирьохколісним рушійним пристроєм з обома ведучими мостами;

- гідравлічними приводами навантажувального органа і механізму повороту;

- навантажувальним органом з автоматом керування процесом черпання.

Шарнірно-з’єднана рама забезпечує поворот напіврам на 400 у горизонтальній і на 100 у вертикальній площинах.

Робочий цикл НТМ з вантажонесучим ковшем складається з операцій занурювання ковша в штабель відбитої гірничої маси і заповнення його, транспортування гірничої маси до місця розвантаження, самого розвантаження та зворотного шляху.

Занурення у штабель і поворот ковша повинні співпадати у часі: при зануренні приблизно на третину глибини ківш повертають на повний кут перекидання при безперервному поступальному рухові машини в напрямку входження ковша у штабель гірничої маси.

Пересування машини здійснюється після встановлення ковша у транспортне положення. Розвантаження відбувається шляхом перекидання ковша при піднятій стрілі. Після встановлення ковша в транспортне положення машина повертається у вибій.

Особливості експлуатації та тенденції розвитку НТМ

Під час навантаження і пересування не слід допускати ривків і гальмувань. При цьому значно підвищується зношення шин.

Великий вплив на ресурс шин має стан дорожнього покриття. Для поліпшення умов роботи НТМ практикується вирівнювання підошви виробки, подрібнення великих шматків породи, ущільнення верхнього шару доріг катками, будівництво штучних покрить (асфальт, бетон тощо).

Подальше удосконалення НТМ для підземних копалень має такі тенденції:

- поширення сфери використання НТМ, підвищення продуктивності на прохідницьких та очисних роботах;

- зростання дальності транспортування гірничої маси за рахунок підвищення вантажопідйомності, потужності двигунів, поліпшення дорожніх покрить, збільшення швидкості транспортування (найекономічнішою відстанню транспортування є приблизно 500 м, швидкість руху деяких конструкцій закордонних НТМ перевищує 30 км/год.);

- розширення виробництва НТМ для різноманітних умов експлуатації - від малогабаритних з ковшем 0,3 м3 до великих з ковшем 12 м3. При цьому найбільше поширення набувають машини з ковшем ємністю 2-4,5 м3;

- зменшення питомої маси машин (на 1 т перевезеної руди), токсичності вихлопних газів, зростання терміну служби;

- переходу з дизельного приводу на електричний з підвищенням місткості кабельних барабанів, освоєння НТМ з тролейним живленням;

- обладнання НТМ системами дистанційного керування, що простіше реалізується на машинах з електричним приводом;

- обладнання НТМ навісним устаткуванням для виконання різноманітних допоміжних робіт.

Правила техніки безпеки при експлуатації НМ та НТМ

До роботи на машинах допускаються особи, які пройшли спеціальну підготовку і отримали відповідне посвідчення оператора.

Починаючи роботу, машиніст повинен перевірити технічний стан систем і механізмів машини. Усі недоліки повинні бути усунені.

Перед початком роботи по навантаженню гірничої маси необхідно пересвідчитися у безпечному стані забою, покрівлі та боків виробки, дії вентиляції і проведенні заходів щодо боротьби з пилом. При експлуатації НТМ з дизельним приводом необхідно забезпечити додаткове подавання у виробку не менше як 6,8 м3/хв свіжого повітря на кожний кіловат потужності машини.

Траса руху НТМ має бути вільна від сторонніх предметів і проходити по виробках, де не передбачається постійне пересування людей. Доцільно мати стаціонарне освітлення трас руху.

Розвантаження НМ та НТМ повинне виконуватися в рудозвалювальну виробку, на прийомні пристрої конвеєрів або перевантажників у місцях, які для цього спеціально обладнані засобами освітлення, пилопригнічення, огородженням.

Не рекомендуються зупинки машини у похилих виробках. У випадку вимушеної зупинки під колеса встановлюються упори.

Забороняються робота та рух машини у виробках з поперечним нахилом більше граничного кута поперечної стійкості, при якому машина може стояти, не перекидаючись. Наприклад, для машини ПД-5 граничний кут становить для транспортного положення 220, для крайнього верхнього з вантажем – 80.

При експлуатації НМ та НТМ з електроприводом машиніст повинен працювати в гумових рукавичках і взутті для запобігання можливого електричного удару. Потрібно стежити за тим, щоб силовий кабель не опинився під колесами або гусеницями машини. Забороняється робота на машині при несправному електрообладнанні або несправному заземленні.

Контрольні питання

Загальна будова навантажувальних машин безперервної дії.

Класифікація навантажувальних машин періодичної дії.

Загальна будова навантажувальних машин з ковшем на перекидній рукояті.

Типи і галузь використання навантажувально-транспортних машин.

Особливості експлуатації і тенденції розвитку НМ та НТМ.

1.6. Засоби механізації для заряджання шпурів і свердловин

Призначення та технічні характеристики зарядних машин

Зарядні машини призначені для заряджання шпурів і свердловин вибуховими речовинами (ВР) з метою відбивання їх при проходженні гірничих виробок буровибуховим способом, а також при підготовці рудного масиву для очисних робіт.

Для заряджання шпурів при невеликих об’ємах вибухових робіт використовуються ручні ежекторні пристрої з центральним соплом типу “Курама”, для заряджання шпурів і свердловин при механізованому проведенні виробок – зарядна машина ЗМК-1, для заряджання глибоких вибухових свердловин на очисних роботах – зарядна машина ЗМБС-2 та інші.

Технічні характеристики цих засобів механізації зарядних робіт наведені в табл. 1.9.

Таблиця 1.9. Технічні характеристики засобів механізації зарядних машин

№ |

Параметр |

Курама -7М |

Курама -8 |

ЗМК-1 |

ЗМБС-2 |

1 |

Технічна продуктивність, кг/хв |

до 15 |

до 12 |

20 |

100 |

2 |

Діаметр шпуру або свердловини, мм |

до 46 |

до 46 |

32-85 |

50-160 |

3 |

Максимальна глибина шпуру або свердловини, м |

3 |

3 |

20 |

100 |

4 |

Відстань транспортування, м по вертикалі по горизонталі |

5 5 |

5 5 |

50 35 |

250 100 |

5 |

Діаметр заряджального шланга, мм |

18-20 |

18-20 |

25-32 |

32-40 |

6 |

Витрати повітря, м3/хв |

2,5 |

2,5 |

2 |

6 |

7 |

Ємкість бункера з ВР, кг |

8 |

8 |

55 |

300 |

8 |

Маса, кг |

2,2 |

2,5 |

35 |

621 |

Конструкція та принцип дії ежекторного зарядного пристрою “Курама”

Ежекторний пристрій використовується для заряджання шпурів гранульованими ВР за допомогою стисненого повітря.

Конструктивно пристрій має вигляд пістолету (рис. 1.17), у корпусі 2 якого змонтовані зарядна трубка 1, бункер 3 для ВР, сопло ежектора 4, рукоятка 6. За допомогою важеля 15 стиснене повітря подається через шланг з пневмомережі до сопла ежектора, де захоплює у свій потік гранульовану вибухівку, яка знаходиться в бункері. Суміш вибухівки з повітрям з великою швидкістю викидається із зарядної трубки. Пристрій має відбивач пилу 16 і забезпечує щільність заряджання шпуру в межах 1,12-1,18 г/см3. Для зволоження ВР у повітря може подаватися також і вода.

Для висхідних шпурів використовується модель “Курама-8”, яка відрізняється від “Курами-7М” вертикальним положенням (всередині бункера 3) зарядної трубки 1.

Рис. 1.17. Схема зарядника «Курама»

Конструкція та принцип дії зарядних машин ЗМК-1 і ЗМБС-2

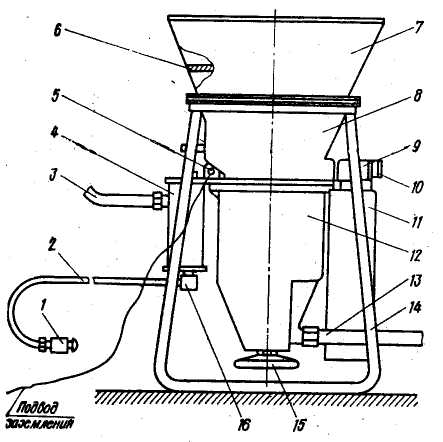

Машина ЗМК-1 (рис. 1.18) має завантажувальну 7 та прийомну 8 воронки, які розділені запобіжною сіткою 6. Під воронкою 8 розташовані дозуюча камера 12, бак для рідини 11, змішувач 9, пневмоциліндр 4, зарядний трубопровід 13, полозки 14, шланг 2 та елементи керування 15. Змішувач має дросель для регулювання подавання рідини (у межах від 0 до 10% від загального об’єму суміші).

Машина ЗМБС-2 (рис.1.19) призначена для зволоження, доставки і заряджання свердловин гранульованими ВР. На колісно-рейковій ходовій частині 2 встановлені барабанний живильник 5 з пневмоприводом, пульт керування 3, вібратор 1, бункер 4, бак для рідини. Живильник має планетарний редуктор і змішуючу камеру. Для зволоження гранульованої ВР у бак заливається вода або дизельне паливо. Вібратор призначений для інтенсифікації вивантаження з бункера залишків ВР.

Рис. 1.18. Схема машини ЗМК-1

Рис. 1.19. Схема машини ЗМБГ-2

Вибухівка в цих машинах порційно відбирається з бункера і подається у свердловину під дією тиску повітря. Машини ЗМК-1 і ЗМБС-2 серійно випускаються Карпінським машзаводом.

Умови експлуатації зарядних машин

Пневматичні зарядні пристрої можна використовувати для продування шпурів перед заряджанням.

Під час заряджання слід додержуватися відстані між шлангом і закладеною у шпур ВР у межах 0,2-1,0 м. Видування ВР зі шпуру – сигнал для закінчення операції заряджання і виведення шланга з нього.

Ежекторні зарядні пристрої працюють при концентрації твердого в газовій фазі 1-5 кг на 1 кг повітря, порційні зарядні машини – 10-60 кг на 1 кг повітря.

Зарядні машини потрібно захищати від накопичення статичної електрики, до якої досить чутливі ВР. Це досягається таким методом:

створенням умов для зменшення можливості її утворення (зниженням тертя в трубопроводах шляхом використання спеціальних матеріалів, обмеженням швидкості ВР тощо);

прискоренням процесу виведення зарядів статичної електрики (обов’язково слід заземлювати зарядні машини, додавати до складу ВР антистатики, у тому числі, й воду).

Тенденції розвитку потужних зарядних машин

Традиційні конструкції зарядних машин, насамперед, ЗМБС-2 – основної машини для заряджання глибоких вибухових свердловин, складаються із зарядного механізму та прийомної проміжної ємкості. Суттєвими недоліками таких конструкцій є значні витрати важкої ручної праці, а також мала експлуатаційна продуктивність.

Машини нового технічного рівня повинні мати в 1,5-2 рази вищу продуктивність, високу механізацію та автоматизацію процесу заряджання за рахунок ліквідації багатьох проміжних операцій та усунення ручної праці.

Прикладами можуть бути конструкції “Ульба-400” (НДІкольормет, Східмашзавод), ЗДУ “Каратау” (Казахський політехнічний інститут), ВД-2,4 (НДПІгірмаш). Технічна продуктивність цих конструкцій майже така, як і у ЗМБС-2, але експлуатаційна набагато вища і сягає 12-27 кг/хв.