- •Пасажирське вагонне депо Вступ

- •1. Характеристика вагонного депо

- •1. 1. Призначення і спеціалізація депо

- •1.2 Режим праці і відпочинку депо і дільниці

- •1.4 Організація і склад робіт на потоково-конвеєрних лініях вагоноскладальної дільниці

- •1.4.1 Організація робіт

- •1.4.2 Підготовка вагонів до ремонту

- •1.4.3 Організація робочих місць і праці ремонтних бригад

- •1.4.4 Організація автоматизованої системи управління при деповському ремонті пасажирських вагонів

1.4.4 Організація автоматизованої системи управління при деповському ремонті пасажирських вагонів

В депо, що проектується, застосована автоматизована система управління виробництвом при потоковому методі ремонту пасажирських вагонів.

Ремонт пасажирських вагонів здійснюється згідно діючого Керівництва на деповський ремонт і Типовим технологічним процесом за сітьовим графіком.

Сітьовий графік складено з урахуванням технологічної сумісності робіт так, щоб максимальна тривалість праці не перевищувала визначеного ритму потоку.

Для правильної оцінки ходу робіт на декількох вагонах і прийняття необхідних рішень та забезпечення достовірної інформації з місця роботи у визначений термін через систему двобічного радіозв’язку отримує диспетчер (рис.1) від майстрів і бригадирів виробничих дільниць, а також через систему

автоматичного контролю за ходом виконання робіт на позиціях ПКЛ. Виконання робіт і правильність одержаної інформації контролюється за світловим табло, що встановлене у вагоноскладальній дільниці і диспетчерській.

Диспетчер в будь-який час має відомості про наявність в коморі запасних частин і матеріалів. Ці відомості надходять до нього по системі сигналізації і відображаються на двох табло, які розташовані в диспетчерській та коморі.

Інформацію про технічну характеристику вагона і його стан перед надходженням в ремонт, диспетчер одержує із перфокарт приписного парку вагонів, а також з таблиць трудомісткості ремонтних робіт, які складаються завчасно. Інформація, що надійшла до диспетчера, обробляється на електронно-моделюючій машині “Ритм”, яка розраховує сітьовий графік, що склався через обставини і видає числові характеристики всіх робіт у масштабі часу. На основі цього диспетчер передає необхідні команди майстрам і бригадирам, а через них – виконавцям робіт, що дозволяє дотримуватися встановленого ритму потоку і безперервно керувати процесом виробництва в залежності від ситуації, що складається на всіх ремонтних позиціях.

В диспетчерській, крім машини “Ритм”, є стіл з радіозв’язком і телефонами, які з’єднують з усіма виробничими дільницями депо, табло світлової сигналізації і телевізійна установка.

ЕОМ СИСТЕМА

ЗВ’ЯЗКУ БЛОК ПРОГРАМ З РЕМОНТУ ДИСПЕТЧЕР

ТАБЛО СИГНАЛІЗАЦІЇ РОБІТ У

ВСД 3

позиція СКЛАДАЛЬНА 2

позиція РЕМОНТНА 1

позиція РЕМОНТНА ПІДГОТОВЧА

ПОЗИЦІЯ ЗРІВНЯЛЬНА ПОЗИЦІЯ

МАЙСТРИ БРИГАДИРИ 4

позиція ФАРБУВАЛЬНА 5

позиція СУШИЛЬНА

ЗДАВАЛЬНА

ПОЗИЦІЯ

ТАБЛО

НАЯВНОСТІ ЗАПАСНИХ ЧАСТИН У КОМОРІ ТАБЛО НАЯВНОСТІ ЗАПАСНИХ

ЧАСТИН У ДИСПЕТЧЕРА ТАБЛО СИГНАЛІЗАЦІЇ РОБІТ У

ДИСПЕТЧЕРА ВСД СИСТЕМА

СИГНАЛІЗАЦІЇ ПРО НАЯВНІСТЬ ЗАПАСНИХ

ЧАСТИН

КОМОРА СИСТЕМА

КОНТРОЛЮ НА ПОЗИЦІЯХ ПКЛ

Пристрій автоматичного контролю за ходом виконання робіт на ремонтних позиціях потоку складається з двох світлових табло, команд-апарату КЕП-12 і блоку живлення.

Інформація про виконання робіт подається на табло автоматично від датчиків, що встановлені на обладнанні або вручну робочим, бригадиром або майстром з місця роботи.

Принципова електрична схема сигналізації виконання робіт для одного із датчиків наведена на рис. 2. При спрацюванні датчика Д, який фіксує виконання робіт в термін або раніше терміну, через котушку реле Р пройде струм. Внаслідок чого спрацьовують замикаючі і розмикаючі контакти цього реле і засвітяться зелені лампи Л1 на двох табло. Якщо час виконання роботи вичерпаний (спрацював КЕП-12 і засвітилися сині лампи Л3, а датчик Д не спрацював),

котушка реле Р1 замкне свій замикаючий контакт і засвітяться червоні лампи Л2. У випадку закінчення роботи після засвічування синіх ламп і спрацювання, при цьому датчика Д, розмикаю чий контакт Р розімкне ланцюг червоних ламп, і вони повинні погаснути.

1.4.5 Склад робіт на ПКЛ вагоноскладальної дільниці

Ремонт пасажирських вагонів у вагоноскладальній дільниці виконується потоковим методом на п’яти позиціях.

І позиція. Знімання вентиляційних решіток, відкриття віконних рам. Перевірка в робочому режимі, шляхом випробування, стану електричного обладнання і опору ізоляції. Знімання генератора, фільтрів, акумуляторних батарей. Продування і очищення вентиляційних каналів і віконних рам. Знімання деталей і вузлів електрообладнання для виконання ремонту в дільниці. Знімання замків і металевих деталей внутрішнього обладнання. Перевірка і промивання систем опалення і водопостачання. Знімання дерев’яних і металевих деталей і вузлів системи опалення і водопостачання для ремонту.

ІІ позиція. Підіймання та викочування візків. Ремонт дерев’яних і металевих деталей внутрішнього обладнання. Ремонт замків і металевих деталей внутрішнього обладнання. Ремонт систем опалення і водопостачання. Ремонт освітлювальної силової арматури. Заміна автозчепного пристрою. Ремонт візків на потоково-конвеєрній лінії. Ремонт приладів арматури електропневматичних гальм і важелевої передачі. Підготовка рам, низу підлоги, деталей гальм до фарбування. Виконання електрозварювальних робіт, ремонт перехідних площадок, суфле і буферних приладів, ремонт ручних гальм. Підкочування відремонтованих візків та опускання вагону на візки.

ІІІ позиція. Постановка на вагон дерев’яних і металевих деталей внутрішнього устаткування, замків. Підготовка до фарбування фартухів, підніжок, рамок пружних площадок, суфле. Перевірка щільності повітропроводу, важелевої передачі і роботи гальм. Розчищення і шліфування , ґрунтування бокових зовнішніх і торцевих стін кузова. Постановка на вагон приладів опалення і водопостачання, деталей і вузлів системи електрообладнання, фільтрів. Постановка генератора і холодильної і холодильної установки. Підготовка акумуляторних ящиків до фарбування. Шпаклювання перший раз бокових зовнішніх і торцевих стін кузова. Фарбування акумуляторних ящиків всередині, сушіння зашпакльованих місць.

Постановка на вагон акумуляторних батарей.

Перевірка схеми опору ізоляції та випробування електрообладнання в дії.

ІV позиція. Циклювання і зачищення деталей внутрішнього обладнання під лакування. Фарбування рам, низу підлоги, деталей гальм, акумуляторних ящиків ззовні, ударно-тягових пристроїв, рамок суфле і перехідних площадок. Розчищення, зачищення, ґрунтування, шліфування, шпаклювання вагону всередині. Шпаклювання зовнішніх боковин і торцевих стін кузова другий раз. Шліфування, накладання виявляючого шару, виправлення дефектів шпаклівкою всередині вагону. Шліфування зовнішніх боковин і торцевих стін кузова. Накладання виявляю чого шару, виправлення дефектів шпаклівкою, шліфування і протирання зовнішніх бокових і торцевих стін кузова. Фарбування покрівлі, звісив, дефлекторів, труб кип’ятильників і котла. Фарбування вагону всередині. Фарбування зовнішніх бокових і торцевих стін.

V позиція. Протирання віконного скла, виконання вологого прибирання всередині вагону перед лакуванням. Нанесення декоративних смуг перший раз. Фарбування підлоги. Фарбування декоративних смуг вдруге. Сушіння кузова ззовні.. Фарбування віконних рам ззовні перший раз.

Фарбування віконних рам ззовні вдруге. Покриття лаком деталей внутрішньогот обладнання.. Сушіння вагону всередині. Нанесення знаків і написів по трафарету. Приймання вагону із ремонту приймальником вагонів.

1.5. Розрахунок розмірів вагоноскладальної дільниці

Довжину вагоноскладальної дільниці при наявності в ній малярного відділення визначаємо за формулою 1.(11):

Lвсд = (Фс + Фм)* lв + lп +lтр + lт + (Фс-1) *l1 + 2l2 +

+ (Фм-1)*l3 + 214(1.11)

де Фс – фронт робіт на одній колії складальної дільниці;

Фм – фронт робіт на одній колії малярного відділення;

lв – визначена довжина вагону, м; lв=26 м;

lп – довжина дільниці колії для викочування і підкочування візків на позиції підіймання кузова, м, lп=10 м для двох пасажирських візків;

lтр – ширина проїзду для транспортування вагонних візків, м, lтр=6м;

lт - ширина шлюзового тамбуру між складальною дільницею і малярним відділенням, м, lт=6м;

l1 – довжина інтервалу між сусідніми вагонами в складальній дільниці, м, 11=2м;

12 – відстань від торцевої стіни складальної дільниці і перегородки тамбура, що відокремлює складальну від малярного відділення до автозчепів крайніх вагонів, м , 12 =3-4м;

13 – довжина інтервалу між двома сусідніми вагонами в малярному відділенні, м, 13 = 4м;

14 – відстань від торцевої стіни малярного відділення і від перегородки тамбура до автозчепів крайніх вагонів, 14 =4м

Lвсд = (4+1)*26 + 10 + 6 + 6 + (4-1)*2 + 2*4 + (1-1)*4 + 2*4 = 172 м

Довжина ВСД повинна бути кратної і пов’язана з вимогами будівельного кроку. що дорівнює 6 або 12 м. Приймаємо довжину ВСД Lвсд = 180 м, що кратне 6м. Ширину ВСД визначаємо за формулою (1.12):

Ввсд = ( Пл – 1)*в1 + 2в2,(1.12)

де Пл – кількість потокових ліній в дільниці, Пл=2лін.;

в1 – відстань між осями сусідніх колій, м, в1=7м;

в2 – відстань від поздовжніх стін або колон будівлі до осей крайніх колій, 2в2=5м.

Ввсд = (2-1) * 7 + 2 * 5 = 17 м.

Будівельні розміри і відстань між опорами будівлі ВСД повинні відповідати вимогам будівельних Норм і бути кратними по ширині 3 м.. Приймаємо ширину Ввсд=18 м.

Висоту ВСД приймаємо від підлоги до низу перекриття конструкції, яка дорівнює h=10,8 м. Ця конструкція дозволяє пристосувати мостовий кран вантажопідйомністю 10т.

1.6 Розробка плану депо

1.6.1 Виробнича структура депо

Виробничі приміщення вагонного депо побудовані одноповерховими, прямокутної форми, каркасного типу з максимальним блокуванням в них виробничих дільниць і відділень.

Головний корпус депо спроектований із залізобетонним каркасом. Зовнішні стіни застосовуються навісного типу товщиною 400-480 мм. Внутрішні перегородки відповідають протипожежним вимогам. Несуче перекриття виконано у вигляді залізобетонних балок і форм.

При висоті стін до 10 м, ширина віконних прорізів не повинна перевищувати 4,5 м, а висота 6 м відстань від підлоги до низу віконного прорізу приймається рівною 1,2 м.

Ворота вагонного депо для подачі рухомого складу типові і мають габаритні розміри 4,8 х 5,6 м. Ворота підйомно-шторні з механічним приводом від електродвигуна, блокуються при відкриванні тепловими заслонами.

Підлога у ВСД, візковій і колісно-роликовій дільницях, КПА та інших відділеннях бетонна, шліфована або з кахлю.

Виробнича структура депо не постійна. Вона змінюється із збільшенням виробничого процесу з впровадженням нових технологічних процесів.

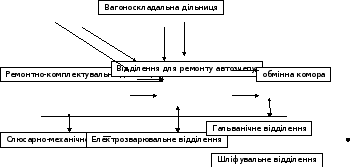

Для депо, що спеціалізується на ремонті суцільнометалевих пасажирських вагонів з річною програмою ремонту 966 вагонів, виробнича структура включає:

-

основні виробничі дільниці: вагоноскладальну з малярним відділенням, візкову, колісно-роликову, з ремонту електрообладнання і устаткування кондиціювання повітря;

-

ремонтно-заготівельна дільниця має відділення: слюсарно-комплектувальне, ковальсько-пружинне, ремонту кип’ятильників, унітазів, металізації, столярне, зварювальне, гальванічного покриття, ремонту редукторно-карданних приводів, контрольний пункт автозчепів, автогальмове, слюсарно-замкове, гідравлічних гасильників коливань, ремонту пристроїв опалення і водопостачання, полімерних виробів;

-

транспортно-складське господарство.

Депо має окремо розташовану дільницю зрівняльного ремонту пасажирських вагонів.

Управління вагонним депо побудовано за без цеховою структурою. План виробничого корпусу депо для ремонту суцільнометалевих пасажирських вагонів наведено в графічній частині проекту.

1.6.2 Характеристика основних виробничих дільниць вагонного депо

Вагоноскладальна дільниця виконує роботи по розбиранню, ремонтні і складальні роботи на кузовах вагонів. Роботи виконують за способом заміни несправних деталей та вузлів завчасно відремонтованими.

Вагоноскладальну дільницю обладнано конвеєрами пульсуючого типу з лебідками тягового і оберненого ходу, які мають автоматичне керування. Позиція, що призначена для підйому кузова вагону, обладнана стаціонарними електродомкратами вантажопідйомністю 30 т.

Робочі місця на позиціях конвеєра обладнані повітропроводом з колонками для підключення пневматичного інструменту і випробовування автогальм.

Малярне відділення призначене для фарбування і сушіння зовнішньої поверхні вагонів, що виконується в електростатичному полі. Сушіння пофарбованих вагонів виконується за допомогою терморадіаційних сушильних установок. При фарбуванні і лакуванні деталей внутрішнього устаткування пасажирських вагонів застосовують фарбувально-вентиляційні камери.

Дільниця з ремонту візків вагонів. Ремонт візків виконується на потоково-конвеєрній лінії. Це лінія оснащена мийною машиною, пристроями для знімання генераторів і їх приводів, пресом для стиснення центрального ресорного підвішування, кантувачами рами візка і надресорної балки, пристроями для переміщення колісних пар.

Колісно-роликова дільниця призначена для обстеження і ремонту колісних пар без заміни елементів, а також для ремонту і комплектування роликових букс. Дільниця розташовується в суміжному прольоті з вагоноскладальною дільницею і має три відділення: колісне, ремонту роликових букс і комплектування підшипників. В кожному відділенні розташована лінія огляду, очищення і перевірки колісних пар. Відділення роликових підшипників має виробничі приміщення : демонтажне, ремонтне, комплектувальне і монтажне. Всі відділення оснащені: кран-балками, мийними машинами, стендами для монтажу і демонтажу букс, шафою з електропідігрівачами для внутрішніх і лабиринтних кілець.

Слюсарно-комплектувальне відділення призначене для ремонту деталей і комплектування вузлів візків пасажирських вагонів і гальмових траверс, важелевої передачі, башмаків з підвісками, деталей центрального підвішування, тяг, валиків, сережок, вкладишів, ковзунів і паводків, над буксових фрикційних гасильників коливань і шпінтонів.

Контрольний пункт автозчепу призначений для ремонту автозчепного пристрою вагонів. Ремонт автозчепів і тягових хомутів виконується на потоковій лінії. Для ремонту поглинальних апаратів передбачені механізовані стенди. В КПА застосовуються стенди для виконання зварювально-наплавлювальних робіт, пристосування для обробки деталей механізму зчеплення та корпусу автозчепу.

Електрозварювальне відділення призначене для виконання зварювально-наплавлювальних робіт при відновленні деталей вагонів. В зварювальному відділенні обладнано спеціальні кабіни, де встановлені автомати і напівавтомати.

Слюсарно-механічне відділення призначене для обробки відновлених або нових виготовлених деталей вагонів, складання і комплектування окремих вузлів. У відділенні є свердлильні, шліфувальні, токарно-гвинторізні і фрезерні верстати, прес-ножиці для різання профільованого і листового металу, гідравлічний прес для запресування втулок і випробування деталей гальмової важелевої передачі, стенд для магнітної дефектоскопії деталей.

Ковальсько-пружинне відділення призначене для ремонту деталей вагонів способом пластичного деформування, відновлення пружин, а також виготовлення заготовок. У відділенні встановлені пневматичні молоти масою падаючих частин 150 і 250 кг, гвинтовий пре із зусиллям 1500 КН, стелажі, дво вогневі горни.

Дільниця з ремонту електрообладнання пасажирських вагонів призначена для виконання деповського і поточного ремонтів, технічних оглядів, ревізій електричного обладнання пасажирських вагонів. Вузли електрообладнання ремонтують знеособленим способом. Дільниця має наступні відділення: для ремонту електричних машин, ремонту радіоапаратури, електроапаратури і контрольно-вимірювальних приладів, ремонту акумуляторів, підйомного електрообладнання, проведення технічного обстеження і ревізій, ремонту редукторно-карданних приводів.

Дільниця з ремонту холодильних установок пасажирських вагонів призначена для виконання деповського і поточного ремонтів, технічних оглядів і ревізій установок кондиціювання повітря. Ремонт холодильного обладнання виконується за принципом заміни несправних вузлів і деталей завчасно відремонтованими або новими.

Відділення з ремонту гідравлічних гасильників коливань виконує очищення, ремонт і ревізію, фарбування гасильників коливань, зберігання і регенерацію робочої рідини.

Слюсарно-замкове відділення виконує ремонт дверних замків, ручок, петель, гарнітури вікон, дверей і меблів.

Відділення з ремонту пристроїв опалення, водопостачання і вентиляції призначене для промивання, огляду і ремонту повітря нагрівачів, розширювачів, труб опалення і водопостачання, кранів, баків, робочих і запасних фільтрів, помп та інших вузлів і деталей систем опалення і вентиляцією.

Відділення для ремонту кип’ятильників виконує очищення від накипу і промивання внутрішньої поверхні содовим розчином і проточної водою кип’ятильників, а також ремонт і лудіння кип’ятильників та їх випробування.

Відділення полімерних виробів і ремонту гумових деталей призначене для ремонту виробів з гуми і пластмас та напилювання полімерних матеріалів на поверхню металевих деталей вагонів.

Столярно-оббивальне відділення призначене для ремонту внутрішніх дверей, диванів, столиків, віконних рам та інших дерев’яних виробів внутрішнього обладнання вагонів.

Відділення металізації призначене для покриття деталей систем опалення і водопостачання шаром металу методом напилювання для захисту їх від корозії.

Відділення гальванічного покриття призначене для нанесення захисно-декоративного покриття на деталі вагонів і полімерних алюмінієвих деталей.

2. Характеристика проектуємої дільниці (відділення)

2.1 Призначення, склад і коротка характеристика дільниці (відділення).

Контрольний пункт автозчепу служить для ремонту і комплектування автозчепного пристрою вагонів .

Організація робіт в КПА здійснюється із застосуванням потокової лінії з нерегламентованим тактом із створенням між операційних запасів об’єктів ремонту між робочими місцями .

Для ремонту поглинальних апаратів передбачені механізовані стенди. Ремонт тягових хомутів здійснюється на потоковій лінії. В КПА застосовуються стенди для виробництва зварювально – наплавочних робіт, пристрої для обробки деталей механізму зчеплення, хвостовика, автозчепу, підйомно транспортні пристрої які механізують роботи пов’язані з підніманням і переміщенням важких деталей автозчепного пристрою .

КПА обладнаний кран-балкою вантажопідйомністю 0,5 т і має приточно-витяжну вентиляцію для відводу газів і пилу.

Контрольний пункт автозчепу входить в склад ремонтно-комплектувалної дільниці .

Корпуси автозчепу з механізмом зчеплення поступають у відділення на спеціальному візку і вставляються у вузькі обойми. Обойми надіваються на хвостовик автозчепу і закріпляються по центру ваги ближче до головної частини. Корпуси автозчепу проходять всі робочі місця без знімання обойми, а від’єднуються від підвісок тільки для виробництва зварювально-наплавочних робіт і механічний обробці після наплавлення. Робочі місця по розбиранню, дефектоскопії і збиранню механізму зчеплення представляють собою малогабаритні столи з пневмоприжимом, яким закріпляється обойма з встановленим в неї корпусом автозчепу. Каретки підвісок на яких розміщуються корпуса автозчепів переміщуються по монорельсу і не з’єднуються постійно з тяговим органом конвеєра. З’єднання каретки підвіски з тяговим органом виконується дистанційно з кожного робочого місця.

2.2 Технологічний та оперативний зв'язок з іншими дільницями та відділеннями

2.2.1 Технологічний зв'язок

Контрольний пункт автозчепу являється самостійною одиницею в структурі депо, але входить в склад ремонтно-комплектувальної дільниці, що очолюється майстром у зміну.

До КПА примикають і технологічно-тісно пов’язані з ними ковальсько-пружинне і електрогазозварювальне відділення.

В основу організації виробництва в КПА покладений принцип замкнутого технологічного процесу на потоковій лінії при забезпеченні огляду, перевірки шаблонами, розбирання, ремонту і збирання автозчепного пристрою вагона з наступною передачею їх у вагоноскладальну дільницю.

Поглинальні апарати, тягові хомути і упорні плити знімаються з вагона і поступають із ВСД в касеті на стенд окремої поточної лінії де вони підлягають огляду, обміру шаблонами, ремонту і збірці у вузли.

Після збирання поглинальні апарати і тягові хомути комплектуються у вузол, вкладаються в касету за допомогою самохідного візка-маніпулятора.

Рис.2.1. Схема технологічного зв’язку відділення з іншими дільницями.

2.2.2 Оперативний зв'язок

За основу у вагонному депо по ремонту вантажних вагонів прийнятий єдиний принцип організації ремонту купейних СМВ вагонів з охопленням всіх дільниць і відділень виробничого процесу.

Управління ремонтом вагонів і їх вузлів здійснює диспетчер з командно-диспетчерського пункту обладнаного відповідними пультами, пристроями радіозв’язку і телефонами, а також прямим телебаченням.

Диспетчерська служба депо здійснює перевірку і контроль виконання завдань у зміну, а також контролює виконання графіків з відміткою фактичного виконання ремонтних операцій по дільницях. Для цього пульт диспетчера обладнаний автоматизованим робочим місцем (АРМ) індивідуального користування і колективного користування. АРМ створені на основі використання персональних ЕВМ.

2.3 Технологічна документація, що регламентує роботу дільниці (відділення).

Основними документами, для здійснення технологічного процесу ремонту автозчепу являється :

-

Керівництво по деповському ремонту вагонів ;

-

типовий технологічний процес деповського ремонту вантажних вагонів; нструкція по ремонту і обслуговуванню автозчепного пристрою рухомого складу залізничних доріг, ЦВ-4006 .

Інструкція по зварюванню і наплавленню при ремонті вагонів і контейнерів, РТМ32 ЦВ-201-88 ;

-ССТБ Технологічне обслуговування і ремонт вагонів. Вимоги безпеки ОСТ32.15-81 ;

Керівництво по випробуванню на розтяг і дефектоскопію вагонних деталей.

В КПА вагонного депо крім того ведуться документи первинного обліку.

ВУ-22 – відомість дефекації виробу ;

ВУ-40 – журнал обліку періодичних перевірок і клеймування шаблонів вимірювального і контрольно повірочного інструмента, приладів які застосовуються при огляді і ремонті автозчепів ;

ВУ-41 – акт-рекламації про за бракування вагонів і їх частин, не витримавши гарантійного строку.

2.4 Загальна організація робіт в КПА

Таврування

і фарбування

Рис.2.2 Схема технологічної послідовності робіт, які виконуються при ремонті автозчепного пристрою.

вагонне депо вагоноскладальний дільниця

3. Розрахунково-технологічна частина

3.1 Розрахунок річної виробничої програми ремонту дільниці (відділення)

Програма ремонту КПА визначається розрахунковою програмою ремонту вагонів депо і додатково враховується надання автозчепного обладнання з техн6ічного обслуговування з відчіпленням.

Згідно середньостатистичних показників це складає 5% приписного парку.

З кожного вагона в КПА надається два комплекти автозчепного обладнання .Програма ремонту складає :

Nр = Nв * n * к (3.1)

де: Nв – програма ремонту вагонів

n – кількість на вагоні

к- коефіцієнт надходження автозчепом з позиції відчіпного ремонту вагонів.

Nр = 966 * 2 * 1,05 = 2029 штук .

3.2 Вибір (розрахунок) технологічного устаткування

Обладнання для контрольного пункту автозчепу приймаємо згідно переліку основного технологічного обладнання для типових контрольних пунктів вагонного депо.

Дані по обладнанню зводимо в таб.3.1

Таблиця 3.1

|

№ п/п |

Найменування обладнання |

Кількість |

Займана площа, кв.м. |

Потужність, кВт |

|

|

1. |

Стелаж |

1 |

2 |

|

|

|

2. |

Прес для правки хвостовиків |

1 |

2 |

7.4 |

|

|

3. |

Транспортер |

1 |

3 |

0,5 |

|

|

4. |

Транспортер |

1 |

8 |

1,5 |

|

|

5. |

Місце для перевірки тягових хомутів |

1 |

2 |

|

|

|

6. |

Транспортер-накопичувач корпусів |

1 |

3,2 |

2,0 |

|

|

7. |

Стенд для наплавлення корпусів |

1 |

1,5 |

2,5 |

|

|

8. |

Кран-укосина |

2 |

4 |

3,0 |

|

|

9. |

Установка УНА-2 |

1 |

5,1 |

12 |

|

|

10. |

Транспортер |

1 |

4,2 |

|

|

|

11. |

Фрезерувальний верстат |

1 |

1,2 |

8 |

|

|

12 |

Пристосування для наплавочних робіт |

1 |

0,4 |

|

|

|

13 |

Пристосування для обробки деталей після наплавочних робіт |

1 |

0,6 |

|

|

|

14 |

Стенд |

1 |

2 |

5 |

|

|

15 |

Обдирний стенд |

1 |

1,2 |

5 |

|

|

16 |

Стіл зварника |

1 |

1,2 |

3,2 |

|

|

17 |

Транспортер |

1 |

0,8 |

|

|

|

18 |

Стіл |

1 |

0,96 |

|

|

|

19 |

ПКЛ для ремонту фрикційних апаратів |

1 |

8 |

7,3 |

|

|

20 |

Маніпулятор |

1 |

1,3 |

2 |

|

|

21 |

Дефектоскоп ДГС-М53 |

1 |

0,3 |

2.4 |

|

|

22 |

Стіл |

1 |

1,5 |

|

|

|

23 |

Лещата |

1 |

|

|

|

|

24 |

Складальний стенд |

1 |

5,25 |

4 |

|

|

25 |

Зворотний стенд |

1 |

5,25 |

4 |

|

|

26 |

Касета |

2 |

2,2 |

|

|

|

27 |

Нагрівальна піч |

1 |

1,6 |

15 |

|

|

28 |

Електрозварювальний трансформатор |

2 |

3 |

130 |

|

|

29 |

Пристосування для правки запобіжників |

1 |

0,96 |

|

|

|

30 |

Мийна машина |

1 |

3 |

4 |

|

|

31 |

Кран-балка |

1 |

|

4.4 |

|

|

32 |

Контрольний стіл |

1 |

1,5 |

|

|

|

|

ВСЬОГО : |

|

78 |

223,2 |

|

3.3 Визначенярозмірів дільниці (відділення)

Виробничу площу КПА визначаємо по формулі (3.2)

Sкпа =Sобл * К (3.2)

де: К-коефіцієнт, враховуючий площу робочих місць перед обладнанням, проходи і нормативні відстані між обладнанням і елементами споруд. Для слюсарно-механічних відділень К = 3…3,5

Sобл – площа, займана обладнанням (див.табл.3.1)

Sкпа = 78 * 3,5 = 273 кв. м

Ширину дільниці приймаємо В = 12 м

Довжину КПА визначаємо по формулі (3.3):

L = Sкпа / В (3.3)

L = 273/12 = 22,75 м

З обліком будівельного кроку приймаємо 24 м

Площа дільниці складає

Sкпа = 12 * 24 = 288 кв.м

Висоту дільниці приймаємо 6,0 м з рахунку застосування кран-балки.

Об’єм проектую чого КПА складає :

Vкпа = Sкпа*h,(3.4)

Vкпа = 288,00 * 6,0 = 1728,40 куб.м.

3.4 Вибір раціонального способу ремонту деталі

В корпусі автозчепу проводять зварювання вертикальних тріщин:

- знизу в кутах зіву з сторони великого зуба при умові, що тріщини не розповсюджуються за верхню або нижню горизонтальну площу зовнішніх ребер, а також заварювання в кутах вікон для замка та замкоутримувача, не виходячи на горизонтальну стінку при цьому тріщини в нижніх кутах вікна не повинні бути довжиною більше 20 мм ;

- наплавлення зношених поверхонь по контуру зчепу при умові, що товщина не доходить на 15 мм до заокруглень в кутах, а також наплавлення нижньої перемички в вікні для замка незалежно від глибини зносу і зношених стінок отворів для замка – підйомника ;

- приварювання полочки підтримуючої верхнє плече запобіжника і наплавлення передньої поверхні полочки, а також шипа для навісу замкоутримувача ;

- наплавлення зношених поверхонь хвостовика по місцю прилягання його до тягового хомута, центруючої балки і до ударної розетки при глибині зносу більше 3мм, але не більше 8мм.

Заварювання тріщини в хвостовику корпусу автозчепу на ділянці від голови до кінця хвостовика при глибині їх більше 5мм при умові, що поперечне січення хвостовика після вирубки тріщини зменшиться не більше, ніж на 20%; наплавлення зношеної перемички хвостовика зі сторони прилягання клина тягового хомута при умові, що товщина перемички до наплавлення складала не менше 40мм.

Таким чином по технологічному критерію можна застосувати два способи відновлення корпусу автозчепу спрацьованого отвору. Для вибору раціонального способу відновлення корпусу автозчепу користуємося критеріями довговічності і економічності. Для кожного випробуваного способу даємо комплексну якісну оцінку згідно значення коефіцієнта довговічності по формулі (3.5)

Кд = Кі * Кв * Кз * Кп , (3.5)

де: Кі, Кв, Кз – коефіцієнти стійкості проти спрацювання витривалості і зчеплення покриття ;

Кп – поправочний коефіцієнт, який враховує фактичну робото здатність відновлення деталей в умовах експлуатації (Кп = 0,8…0,9).

Відновлення ручним електродуговим зварюванням

Кд1 = 0,70 * 0,60 * 1,0 * 0,8 = 0,336

Механізоване наплавлення під шаром флюсу.

Кд2 = 0,91 * 0,87 * 1,0 * 0,8 = 0,633

Механізоване вібродугове наплавлення

Кд3 = 1,0 * 0,62 * 1,0 * 0,8 = 0,496 .

Раціональним буде той спосіб у якого Кд – максимальне.

Відповідно до критерію довговічності приймаємо механізований спосіб наплавлення під шаром флюсу.

Остаточне рішення про відновлення корпусу автозчепу приймаємо по критерію техніко-економічної ефективності. Розрахунок виконуємо по формулі (3.6) ;

Кт = Св / Кд , (3.6)

де: Кт – коефіцієнт техніко-економічної ефективності, грн./кв.м,

Св – вартість відновлення 1 кв.м спрацьованої поверхні автозчепу, грн./кв.м.

Кт1 = 975/0,336 = 2902 (грн./кв.м)

Кт2 =467/0,663 = 769 (грн./кв.м)

Кт3 = 520/0,496 = 1048 (грн./кв.м)

Ефективний буде той спосіб, у якого Кт – мінімальне.

Відповідно до коефіцієнта техніко-економічної ефективності відновлення корпусу автозчепу буде раціональним тільки механізований спосіб наплавлення під шаром флюсу..

3.5 Технологічний процес ремонту вузла деталей

3.5.1 Діагностування автозчепу СА – 3

Діагностування автозчепу виконують за допомогою неруйнівного контролю, а також шаблонами.

В якості контролю магнітний дефектоскоп ДГС – М53, дія якого полягає у впровадженні спеціального магнітного порошку або феромагнітної суспензії, якими рівномірно покривають намагнічену автозчепу, дрібні частини порошку зберігаються під дією магнітного поля близько дефектоскопа.

Шаблони, які використовують для діагностування універсальний 940р, 821р-1, 892р, 893, 827р, 914р, 914р-22, 822р, 815р, 787.

При капітальному ремонті вагонів випробування автозчепного пристрою виконується на діагносту вальній станції з напівгірки.

Контрольну апаратуру розміщують в будові і з’єднують кабелями з порівнювальним автозчепом, що встановлений на упорній конструкції напівгірки. Випробувальне автозчепне устаткування установлюють на вагоні, який скочується з напівгірки і вдаряється у вимірювальний автозчеп.

Методикою вимірювань передбачається контроль роботи автозчепного пристрою при різних швидкостях співударянь.

3.5.2 Демонтаж і послідовність розбирання

Відкрутити болти підтримуючої планки. Відкрутити два болти кріплення клина тягового хомута і вилучити клин. Автозчеп зняти з вагона підйомником, вкласти спеціальну касету і транспортувати в КПА для розбирання.

Розбирання автозчепу:

-

викрутити та витягнути стопорний болт;

-

вийняти з карману корпуса валик підйомника;

-

вийняти замок з запобіжником;

-

вийняти замкоутримувач;

-

вийняти підйомник.

3.5.3 Очищення автозчепу.

Розібраний автозчеп подається в мийну машину поглинального типу.

В якості мийних засобів застосовується 3…4% розчин каустичної соди. Автозчеп миється при температурі 70град.С та сушиться.

3.5.4 Технологія ремонту.

При повному огляді деталі автозчепного пристрою знімають з вагонів, відправляють в КПА, очищують від бруду і старої фарби. Автозчепи розбирають, усі деталі перевіряють шаблонами і визначають відхилення їх розмірів, сортують. Деталі при необхідності правлять, а зношені або з тріщинами ремонтують.

При ремонті деталей автозчепного пристрою дозволяють наступні зварювальні роботи:

-

зварювання вертикальних тріщин зверху і знизу в кутах зіву зі сторони великого зуба;

-

зварка тріщин в кутах вікон для замка і замкоутримувача ( не більше 20 мм);

-

зварка тріщин в хвостовику корпусу автозчепу ( при глибині більше 5мм);

-

наплавлення спрацьованої поверхні по контуру зчеплення;

-

нижня перемичка хвостовика її сторони притягнення клина тягового хомута;

-

зношення стінок отворів для валика підйомника.

Наплавлені роботи виконуються наступним способом:

-ручним, дуговим зварюванням, дротом СВО-8ГА, СВ-10ГА, під шаром флюсу АК-348А або ОСЦ-45,або порошковим дротом ПП-ПГ-520;

- напівавтоматичним зварюванням пластичним електродом під шаром флюсу;

- багато електродним напівавтоматичним зварюванням;

- зварювальним дротом СВ-10Г203…4мм під шаром флюсу на устаткуванні УНА-2 з одночасною подачею 6 дротів.

Наплавлення спрацьованої поверхні дозволяється виконувати в усіх деталях за винятком тягового хомута, клина, горловини.

Розробка тріщин виконується механічним способом, електродуговим способом електродами типу Є4205мм струмом 350…380В або спеціальними електродами типу ОЗР-1, поверхнево-кисневим різанням.

Тріщини в місцях переходу від горловини до хвостовика розробляють до повної товщини стінки хвостовика.

Тріщини у верхньому і нижньому кутах вікна розробляють на глибину 20мм.

Перед зварюванням розроблених тріщин виконують попереднє місце підігрівання до температури 250…300град.С.

Для приведення автозчепного пристрою до установлених розмірів наплавлені поверхні підлягають механічній обробці на метало ріжучих верстатах з застосуванням спеціальних пристосувань.

Хвостовик, який має вигин, підлягає правці, якщо його вигин в середній частині перевищує 3мм відносно повздовжньої осі.

Попередньо корпус нагрівають до температури 800…850 0 С в спеціальних печах. Для виправлення використовують гідравлічні преси. Корпус, який має вигин, підлягає виправленню, при цьому його встановлюють на профільну опору, а при усуненні розширення зіву між малим і великим зубами установлюють спеціальний обмежувач. Зусилля дії в горизонтальній площині -25т, а вертикальній-50т.

3.5.5 Комплектація і складання автозчепу

Після ремонту виконують таврування деталей автозчепу. Тавро повинно вибиватися на добре захищених місцях деталей, чітко з позначенням номера ремонтного пункту і дати ремонту згідно наступного зразка:

390.ХІ.01. Висота цифр повинна бути не менше 6мм, а глибина 0,25мм.

Перед початком складання автозчепу його комплектують завчасно відремонтованими деталями або новими. Перевіряють карман корпусу, щоб у нього не було сторонніх речей, а припливи для деталей знаходились в справному стані.

Складання механізму зчеплення автозчепу виконують в наступній послідовності: підйомник замка, замкоутримувач. Ці деталі необхідно притиснути до стінки кармана, щоб вони не перешкоджали установці замка.

На тип замка навішують запобіжник, потім замок вводять в карман корпуса так, щоб верхнє плече запобіжника стало вище полочки, а направляючий зуб ввійшов в отвір кармана. Установлюють валик підйомника противагою до малого зуба. Перевіряють рухомість замка і замкоутримувача шляхом натискання рукою. Усі деталі повинні вільно повертатися в початкове положення.

Після перевірки установлюють стопорний болт і закручують гайку з шайбою.

3.5.6 Перевірка, регулювання і випробування автозчепу

Контур зчеплення складеного автозчепу перевіряють шаблоном 828р по всій висоті головки. Зазор між шаблоном і корпусом в верхній частині контуру зчеплення не контролюють. Відстань від ударної поверхні малого зуба до замка і від замка до лампи замкоутримувача повинна бути 2…8мм і не менше 820р. Величину виходу замка від крайки малого зуба виключеному запобіжнику перевіряють шаблонами 820р і 787.

Після приймання автозчепу перевіряють рухомість деталей, а потім вибивають на корпусі тавро. Відремонтовані автозчепи установлюють на дерев’яні стелажі у вертикальному положенні( хвостовиком до верху).

Розташування автозчепного пристрою на вагоні у відповідності з нормами перевіряють у вагоноскладальній дільниці. Висота повздовжньої осі автозчепу

повинна знаходитися в межах 1020…1080мм. Різниця між висотами осей автозчепів по кінцях вагону при випуску з ремонту допускається не більше 20мм. Провисання автозчепу повинно бути не більше 10мм, а відхилення до гори не більше 3мм. Відстань від упору голови корпусу до грані розетки повинна бути не менше 70мм при повністю висунутому положенні автозчепу. Довжина цепу розчіпного приводу повинна дозволяти покласти на полицю кронштейну бруківку важеля при відстані між упором автозчепу і розеткою 70 плюс/мінус 5мм, або нижня частина замка не повинна виступати зовні від вертикальної стіни зіву автозчепу після постановки бруківки розчіпного важеля на полицю кронштейна.

Центруючи балочки повинні мати бокові обмежувальні упори висотою не менше 40мм і забезпечувати вільне переміщення автозчепу з середнього в крайнє положення.

Маятникові підвіски повинні бути правильно поставлені і задовольняти вимогам контрольного шаблону, не мати тріщин, надривів і бути попарно неоднаковими по довжині. В розчіпному приводі не повинно бути вигинів важеля або бруківки, автозчеп повинен вільно переміщуватися із середнього в крайнє і зворотно від зусилля людини.

3.6 Ресурсозберігаючі технології відновлення деталей

Наплавлення електродом ЦНИИ-НЧ контактуючих поверхонь торця хвостовика і упорної плити при роботі вагонів у режимі штовхання і модернізація під закладання металоплакуючого мастила.

Тягові і ударні поверхні наплавляють пластинчастим електродом.

3.7 Розрахунок контингенту робочої сили

Технологічно необхідну кількість, тобто явочну кількість основних виробничих працівників визначаємо по формулі (3.7) [6, ст. 36].

Рн=Кр*Нр / Fяв*Кп.п, (3.7)

Де: Кр - річна програма ремонту об'єктів, шт.;

Нр - трудомісткість ремонту об'єкта, люд-год;

КПЛІ - коефіцієнт переробітку норм часу, що дорівнює 1,14... 1,2.

Рн=2029 * 4,8 / 2011 * 1,14 = 5 чол.

Облікову кількість основних виробничих працівників визначають за формулою (3.8) [6, ст. 36].

б = Рн * К об (3.8)

Де: Коб- коефіцієнт приведення явочної кількості робочих до облікової, що дорівнює 1,09…1,11.

Роб = 5 * 1,1 = 5,55 ( приймаємо 6 чоловік)

Кількість допоміжних працівників Рдп приймається в межах 6-8 % від числа виробничих працівників (облікової кількості).

Рдп = Роб * 0,07 (3.9)

Рдп = 6 * 0,07 = 0,42 (приймаємо 0 )

Кількість інженерно технічних працівників визначається у відсотках від кількості облікових і допоміжних працівників.

Рітр = 0,05 * (Робл + Рдп) (3.10)

Рітр = 0,05 * (6 + 0) = 0,3 (приймаємо 0 )

Кількість молодшого обслуговуючого персоналу також визначають у відсотках від штатної кількості виробничих і допоміжних працівників.

Рмоп = 0,03 * (Роб + Рдп) (3.11)

Рмоп = 0,03 * (6 + 0 ) = 0,18 ( приймаємо 0)

Склад працюючих по категоріях розподіляємо згідно табл.3.2

Таблиця 3.2

|

Професія |

Розряд |

Кількість |

|

1. Дефектоскопіст |

6 |

1 |

|

2. Слюсар з ремонту рухомого складу |

5 |

2 |

|

3. Електрозварозвальник |

4 |

1 |

|

4. Фрезерувальник |

4 |

1 |

|

5. Машиніст мийної машини |

3 |

1 |

|

Разом: |

|

6 |

4. Конструкторська частина

4.1 Призначення і будова пристосування

Стенд-маніпулятор для автозчепу і тягового хомута представляє собою зварну конструкцію , що складається з трьох стійок: двох зігнутих 1 і 4 і однієї прямої 5. На стійках 1 і 4 встановлена люлька 2 з поворотним гніздом 3. Гніздо складається з двох обойм з розташованими між ними роликами. В це гніздо укладається корпус автозчепу і закріпляться спеціальним механізмом 6.

На стійках 4 і 5 розташовано гніздо для тягового хомута. Хомут встановлюється у пройомі обойми маніпулятора за допомогою кран-балки; 26 з’єднаних між собою візків з укріпленими на них маніпуляторами переміщуються по замкненій рейковій колії за допомогою двохсторонньої привідної станції. Крок конвеєра, - відстань між осями двох сусідніх позицій, дорівнює 2500 мм; на цю величину переміщається кожний з 26 візків під час чергового переміщення конвеєра.

Привідна станція складається з електродвигуна і редуктора. Привід від редуктора передається тяговим ланцюгам з закріпленими на них на рівній відстані одна від одної трьома штовхаючи ми кулачками. Тягові ланцюги з привідними зірочками знаходяться під лінією конвеєра у спеціальних нишах, розташованих на прямих ділянках колії у шахматному порядку.

Для передачі поступального руху візкам з маніпуляторами на рамі укріплені спеціальні кронштейни, в отвори яких встановлені валики, що упираються у штовхаючи кулачки. З трьох штовхаючих кулачків з кожної сторони приводу два знаходяться у постійному зачепленні з двома візками. В процесі руху один кулачок завдяки спеціальному пристрою виходить із зачеплення, а замість нього входить у зачеплення наступний.

4.2 Принцип дії пристосування

Для виконання зварювальних робіт наплавлення зношених поверхонь і вузлів корпусу автозчепного пристрою установлюють хвостовиком в прямокутний виріз диска повертаючої рами і укріплюють його у рамці.

Конструкція стенда дозволяє встановлювати корпус на необхідну висоту за допомогою електродвигуна, повертаючи його у вертикальній площині і навколо особистої продовжньної осі, а також повертаючи на деякий кут в площині яка проходить через вісь кріплення рамки, яка обертається. Такі переміщення корпусу дозволяють встановлювати любу його ремонтну поверхню в зручне положення для кращого і високо якіснішого виконання зварювальних робіт особливо це необхідно при виконанні автоматичного або напівавтоматичного наплавлення, коли необхідно дотримуватися необхідних технологічні кути нахилу поверхонь що напалюються. Стенд дозволяє також встановлювати корпус автозчепу в поворотному диску при відсутності в кабіні зварювальника, пристрою для підіймання корпуса автозчепу. Для цього корпус встановлюють в вертикальному положенні, хвостовиком до верху. На нього опускають рамку так щоб хвостовик увійшов в отвір диска і закріплюють в цьому положенні.

4.3 Технічна характеристика пристосування

Тип стенда-маніпулятора -підлоговий, горизонтальний.

Кількість робочих позицій для автозчепів - 1.

Час обертання корпуса автозчепу хв. - 45

Час підіймання корпуса з нижньої точки в верхню хв. - 6

Двигун - трьохфазний з коротко замкнутим ротором.

Потужність електродвигуна кВт. - 2,5

Вага, кг. - 875

Габаритні розміри:

Довжина , мм – 2070;

Ширина, мм – 1000 ;

Висота, мм - 750 .

4.4 Інструкція по експлуатації пристосування

Перед початком роботи необхідно:

-

здійснити зовнішній огляд стенда-маніпулятора;

-

перевірити кріплення всіх вузлів і деталей стенда;

-

перевірити справність і надійність спрацювання фіксатора;

-

перевірити легкість повертання люльки і її закріплення.

Технічне обслуговування стенда-маніпулятора повинна забезпечуватися постійна технічна справність і готовність до роботи.

Стенд-маніпулятор підлягає технічному обслуговуванню в відповідності з інструкцією по технічному утримуванню стендового і електричного обладнання ТУ-058/ПКБ ЦВ 1990 р.

В період експлуатації стенда-маніпулятора необхідно виконувати наступні планові види технічного обслуговування:

-

щоденне технічне обслуговування (ЩТО) - 1 раз в зміну;

-

технічне обслуговування № 1 (ТО-1) - 1 раз в 10 днів;

-

технічне обслуговування № 2 (ТО-2) - 1 раз в місяць. При ЩТО необхідно перевірити:

-

кріплення люльки на стояках і стояків до платформи;

-

очистити стенд-маніпулятор від пилу і бруду;

-

- надійність спрацювання фіксатора і механізма з плунжером;

При технічному обслуговуванні № 1 необхідно:

виконати роботи ЩТО;

-

перевірити кріплення обойм на люльках. При технічному обслуговуванні № 2 необхідно:

-

виконати роботи ТО-1;

-

очистити і змазати підшипники стенда-маніпулятора;

-

перевірити і відрегулювати зазори між платформою і ковзунами на візку, які повинні бути не більше 2 мм;

-

замінити змазку і шарнірних опорах;

-

перевірити надійність затягнення різьбових кріплень .

5. Економічна частина

5.1 Розрахунок прямих витрат по перевезеннях. Прямі витрати по перевезеннях визначають:

Стаття 20. Деповський ремонт пасажирських вагонів.

Прямі витрати по перевезеннях включають:

-

основну і додаткову заробітну плату робітників і бригадирів, включаючи звільнених, зайнятих деповським ремонтом пасажирських вагонів;

-

відрахування на соціальні заходи;

запасні частини та матеріали, використані при деповському ремонті;

- паливо;

- електроенергія використана під час ремонту;

- оплата рахунків заводу за використаний деповський ремонт;

- оплата тарифу та інші витрати на транспортування пасажирських вагонів в ремонт і з ремонту;

- інші витрати пов'язані з ремонтом вагонів.

5.1.1. Визначення річного фонду заробітної плати Оплата праці при ремонті вагонів в депо проводиться повідрядно-преміальній системі, за виключенням допоміжних робочих, яким передбачена погодинно преміальна форма заробітної плати.

Розрахунок річного фонду заробітної плати по кожній професії, умов праці і розряду виконуються по формулі (5.1) [6, ст.42]

Фріч = Зміс* Роб *12*1,4 (5.1)

Де: 3МіС - середньомісячна заробітна плата робітників відповідної професії, грн;

Р0б - облікова кількість основних виробничих працівників, чол;

12 - кількість місяців на рік;

1,4 - коефіцієнт перевиконання норм виробітку.

Середньомісячну заробітну плату робітників визначають за формулою (5.2) [6, ст. 42]

Зміс = dr * F ср.м, (5.2)

де:dr – годинна тарифна ставка;

Fср.м – середньомісячний баланс робочого часу, год. Визначається за формулою (5.3) [ 6,ст.42]

Fср.м = Fр / 12 (5.3)

Fср.м = 2011 / 12 = 167,6 год.

Зміс6 = 9,15 * 167,6 = 1533,54 грн.

Фріч6 = 1533,54 * 1 * 12 * 1,4 = 25763,47 грн.

Розрахунок фонду заробітної плати для всіх категорій робітників виконуємо згідно табл.. 5.1

Таблиця 5.1

|

Професія робочого |

Роз ряд |

Кіл. Чол. |

Тарифна ставка |

Загальний річний фонд зар. плати. |

|

|

Год. |

Місячна |

||||

|

1. Дефектоскопіст |

6 |

1 |

9,15 |

1533,54 |

25763,47 |

|

2.Слюсар з ремонту рухомого складу |

5 |

2 |

7,80 |

1307,28 |

43924,61 |

|

3. Електрозварювальник |

4 |

1 |

6,81 |

1141,36 |

19174,85 |

|

4. Фрезерувальник |

4 |

1 |

6,81 |

1141,36 |

19174,85 |

|

5. Машиніст мийної машини |

3 |

1 |

6,08 |

1019,01 |

17119,37 |

|

Разом |

|

6 |

|

6142,55 |

125187,15 |

5.1.2 План з праці.

На підставі визначеного фонду заробітної плати складаємо план з праці дільниці. Дані зводимо в табл. 5.2

Таблиця 5.2.

|

Найменування показника |

Одиниця виміру |

Показник |

|

1. Річний фонд заробітної плати |

грн. |

SФ р з/пл = 125187,15 |

|

2. Контингент |

чол. |

Роб = 6 |

|

3.Середньомісячна заробітна плата |

грн. |

Зсрм=SФрз/пл/(Роб*12)= 125187,15(6*12)= 1738,71 |

|

4. Об’єм робіт за рік |

Автозчепів |

Nав. =2029 |

|

5. Продуктивність праці |

автозчепів/ чол. |

Вп = N ав. /Роб = =2029 / 6 = 338 |

5.1.3 Відрахування на соціальні заходи

Відрахування до соціальних фондів.

Збір до пенсійного фонду – 33,2 %;

Збір до фонду непрацездатності – 1,3 %;

Збір до фонду зайнятості – 1,51 %;

Збір до фонду на соціальне страхування від нещасливого випадку – 1,5 %; Разом на соціальні заходи – 37,51 %.

Есоц = Фз /пл. * 0,3751, (5.4)

Есоц = 125187,15 * 0,3751 = 46957,70 грн.

5.1.4 Витрати на матеріали і запасні частини

Необхідна кількість матеріалів і запасних частин на ремонт вагонів установлена наказом Укрзалізниці. Оптові ціни на матеріали і запасні частини установлюються на основі прейскурантів.

Витрати на матеріали і запчастини цими документами нормуються для деповського ремонту із розрахунку на однин вагон.

Розрахунок виконуємо згідно табл.5.3

Таблиця 5.3.

|

Найменування запчастин |

Одиниця виміру |

Норма витрат |

Витрати на програму ремонту 966 в.в. |

Ціна одиниці |

Загальна вартість |

|||

|

Автозчеп СА-3 з кронштейном в зборі |

шт. |

0,16 |

155 |

896 |

138880,00 |

|||

|

Валик підйомника |

шт. |

0,07 |

68 |

76,16 |

5178,88 |

|||

|

Замок |

шт. |

0,2 |

193 |

86,4 |

16675,20 |

|||

|

Підйомник замка |

шт. |

0,1 |

97 |

11,2 |

1086,40 |

|||

|

Замкоутримувач |

шт. |

0,5 |

483 |

29 |

14007,00 |

|||

|

Запобіжник |

шт. |

0,6 |

580 |

16,8 |

9744,00 |

|||

|

Балочка центруючи |

шт. |

0,08 |

77 |

61,60 |

4743,20 |

|||

|

Клин тягового хомута |

шт. |

0,9 |

869 |

34,40 |

2989,36 |

|||

|

Кронштейн (державка розчіпного приводу) |

шт. |

0,04 |

39 |

48,8 |

1903,20 |

|||

|

Кронштейн розчіпного приводу (фіксуючий) |

шт. |

0,02 |

19 |

37,76 |

717,44 |

|||

|

Плита упорна |

шт. |

0,05 |

48 |

71,04 |

3409,92 |

|||

|

Підвіска маятникова |

шт. |

0,4 |

386 |

45,20 |

17447,20 |

|||

|

Важіль розчіпного приводу |

шт. |

0,02 |

19 |

82,00 |

1558,00 |

|||

|

Хомут тяговий |

шт. |

0,15 |

145 |

408,005 |

59160,00 |

|||

|

Цеп розчіпного приводу |

шт. |

0,2 |

193 |

37,20 |

7179,60 |

|||

|

Болт стяжний поглинального апарату |

шт. |

0,8 |

773 |

12,00 |

9276,00 |

|||

|

Клин фрикційний поглинального апарату |

шт. |

0,08 |

77 |

17,76 |

301,92 |

|||

|

Корпус поглинального апарату |

шт. |

0,15 |

145 |

544 |

78880,00 |

|||

|

Пружина поглинального апарату (внутрішня) |

шт. |

0,4 |

386 |

124,80 |

48172,80 |

|||

|

Найменування запчастин |

Одиниця виміру |

Норма витрат |

Витрати на програму ремонту |

Ціна одиниці |

Загальна вартість |

|||

|

Пружина поглинального апарату (зовнішня) |

Шт.. |

0,4 |

386 |

158,40 |

61142,40 |

|||

|

Разом |

|

|

|

|

482452,52 |

|||

Витрати на невраховані матеріали становлять 15% загальної вартості матеріалів і запчастин, що підраховані для виконання заданої програми.

Ммр=Ем * 1,15 (5.5)

Мр= 482452,52 * 1,15 = 554820,40 грн.

5.1.5 Визначення витрат на електроенергію

Витрати на електричну силову енергію для виробничих цілей визначають по формулі (5.6) [6, ст. 44

ЕСил = Це * 1,2 * Кс,ел * $Робл * Fд.об * &з, (5.6

Де: Це - вартість 1 кВт-год силової електроенергії, грн (Це=0,43);

1,2 - коефіцієнт, що враховує втрати електроенергії в мережі;

Ксп.ел - середній коефіцієнт попиту (Кспел=0,35);

Робл - сумарна потужність установленого обладнання в дільниці;

&з - коефіцієнт завантаження обладнання (п3=0,7...0,75).

Есил=0,43 * 1,2 * 0,35 * 223,16 * 1930,56 * 0,7 = 54464,74 грн.

5.1.6 Витрати на стиснуте повітря визначаємо по формулі (5.7) [6,ст. 44]

Ес.п = Цс.п * 60 * Fд.об * 1,5 * $Ксп.і * qсп.і

Де: Цсп - вартість 1 м стислого повітря низького тиску (Цс,=0,049 грн);

60 - кількість хвилин в годині

1,5 - коефіцієнт який враховує втрати повітря в мережі;

Ксп.і - коефіцієнт попиту і-м споживачем (для пневмоінструменту він рівний 0,2...0,4, для розпилювальних камер - 0,6);

qсп.і - кількість стислого повітря, що споживає і-та одиниця обладнання, м3/хв (для пневмоінструменту - 0,8... 1,2; для розпилювальних камер - 0,2...0,4);

Ес.п = 0,049 * 60 * 1930,56 * 1,5*(0,3 * 1+0,6 * 0,3) = 4086,61 грн.

5.1.7 Витрати на воду для виробничих потреб визначаються згідно Норм технічного проектування вагонних депо.

Норма споживання для обмивання по 1 т. деталей в мийній

машині становить 0,12...0,15 м 3 .

Загальна вартість води визначається по формулі: (5.8) [6, ст.44]

Ев = Цв * $Qв * Ксп.в * 1,1, (5.8)

Де: Цв - вартість 1 м води. (Цв= 3,03 грн);

$ Qв - сумарні витрати води на рік, куб.м ;

Ксп.в - коефіцієнт попиту води (0,75);

1,1 -коефіцієнт, що враховує витікання води.

$ Qв=q в* Nв (5.9)

$Q в=0,15 * 0,186 * 2029 = 56,61 м3

Ев=3,03 * 56,61 * 0,75 * 1,1=141,51 грн.

5.1.8. Витрати на паливо

Вартість пари на виробничі потреби передбачає витрати на її для роботи парових молотів, парових водо- і повітронагрівачів, нагрівання мийних машин і сушильних камер.

Вартість пари на виробничі потреби визначається за формулою: (5.10) [6, ст. 45]

Епар = Цп * $Qп * 1,1 * Ксп.п *Fд.об. /1000, (5.10)

Де: Цп - вартість 1 т. пари, грн (Цп= 75,60 грн);

SQп – загальний прийом пари пароприймачами, кг/год, витрати пари на підігрівання –75 кг/год, робочий режим – 5 кг/год;

Ксп – коефіцієнт попиту пари, Ксп = 0,7.

1,1 - коефіцієнт який враховує витікання пари;

Ксп.п - коефіцієнт попиту пари. (Ксп п=0,7).

Епар= 75,60 * (5+75) * 1,1 * 0,7* 1930,56 / 1000 = 8990,54 грн.

5.1.9 Разом прямих витрат

Епр. =SФр з/пл + Есоц + SМ + Есил + Ес.п. + Евод + Епар, (5.11)

Е пр = 125187,15 + 46957,70 + 554820,40 + 54464,74 +

+ 4086,01 + 141,51 + 8990,54 = 794648,65 грн.

5.2 Розрахунок загальновиробничих витрат

5.2.1 Стаття 500. Утримання загально виробничого персоналу.

Керування КПА виконує майстер ремонтно-заготовчої дільниці, тому витрати на утримання розраховуються для ремонтно-заготівельної дільниці.

Оплата праці виробничого персоналу за невідпрацьований час.

Виплати на оплату щорічних відпусток і компенсації за невикористану відпустку у випадку звільнення, вихідної допомоги при звільненні в розрахунках приймаємо в межах 7,6 від витрат на оплату праці виробничого персоналу.

Е500 = Фз.пл * 0,076 (5.11)

Е500 = 125187,15 * 0,076 = 9514,22 грн.

5.2.2 Стаття 501. Підготовка кадрів

Витрати на підготовку кадрів приймаються в розмірі 486,00 грн. на одного працюючого.

Е501 = 486,00 * Роб (5.12)

Е501 = 486,00 * 6 = 2916,00 грн.

Стаття 505. Витрати пов'язані з технікою безпеки і виробничою санітарією.

Приймаються в межах 4...5% від витрат пов'язаних з оплатою праці виробничому персоналу.

Е505=Фріч * 0,05 (5.13)

Е.505= 125187,15 * 0,05 = 6258,90 грн.

5.2.4 Стаття 507. Охорона навколишнього середовищаВитрати на охорону навколишнього середовища проектуються в межах 2...3% від фонду заробітної плати основних працівників.

Е507 = Фз.пл * 0,03 (5.14)

Е507 = 125187,15 * 0,03 = 3755,61 грн.

5.2.5 Стаття 508. Винахідництво і раціоналізація Витрати приймаються. Як питомі витрати на одного працюючого, в розмірі 85...90 грн.

Е508 = 90 * Роб (5.15)

Е508 =90 * 6 = 540,00 грн.

5.2.6 Стаття 510. Обслуговування виробничих будівель і споруд

Ця стаття враховує:

- основну і додаткову зарплату працівників, зайнятих прибиранням споруд і будівель виробничого призначення;

- відрахування на соціальні заходи;

- матеріали для освітлення і прибирання;

- паливо для опалення приміщень;

- електроенергія;

- оплата рахунків за водопостачання.

Витрати на електроенергію для освітлення відділення визначаються за формулою (5.16) [6, ст. 46]

Еосв = Це * Носв * Ксп.е * qосв * Sд , (5.16)

Де: Це - вартість 1 кВт-год електроенергії на освітлення, грн. ( Це=0,43) ; Носв - кількість годин роботи освітлювальних приладів на рік, год (при однозмінній роботі - 550 год);

Ксп.е ~ коефіцієнт попиту (Ксп.е=0,8);

qосв - норма споживання електроенергії на 1 м будівлі,

кВт/КВ.м (qосв = 0,015 кВт/м2);

SД - робоча площа відділення.

Еосв=0,4 3 * 550 * 0,8 * 0,015 * 288 = 817,34 грн.

Витрати на паливо для опалення приміщення відділення визначають по формулі (5,17) [6, ст. 46]

Еп= Сп * qт * Ноп * Vб / (1000 * і ) (5.17)

де: Сп - вартість 1 т пари, грн (Сп=75,60);

qт - питома витрата тепла на 1 м будівлі, ккал/год (qт = 25…30 ккал/год);

Ноп - кількість годин опалювального сезону, год (Ноп=4320 год);

Vб- об'єм будівлі, куб.м (1728,40 куб.м.);

і - прихована теплота пароутворення води, ккал/год (і =540 ккал/год).

Еп= 75,60 * 25 * 4320 * 1728,4 / ( 1000 * 540 ) = 26133,41 грн.

Витрати на матеріали для освітлення і прибирання будівель приймаються в межах 10% від суми витрат на електроенергію і паливо для опалювання приміщень.

Ем= Еосв + Еп (5.18)

Ем = ( 817,34 + 26133,41) * 0,1 = 2695,08 грн.

Витрати на воду (побутові та господарчі потреби). Враховують витрати води на одного працюючого. Розрахунок виконуються за формулою (5.19) [6, ст. 47]

ЕВод= Цвод * Роб * Др. * q вод/ 1000 (5.19)

Де: Цвод - вартість 1 м води разом з каналізаційним збором, грн (Цвод=3,92 грн);

q вод - питома витрата води на одного працюючого, л (q вод = 68 л ) ;

Евод = 3,92 * 6 * 252 * 68 / 1000 = 403,04 грн .

Е510 = Есил + Епар + Ем +Ев

Е510 = 817,34 + 26133,41 + 2695,08 + 403,04 = 30048,87 грн.

5.2.7 Стаття 525. Амортизація

Амортизаційні відрахування на повне відновлення основних засобів, які безпосередньо використовуються в процесі виробництва, визначають у відсотках від їх первинної вартості (згідно наказу № ЦФ-1011).

Розрахунок вартості основних засобів і амортизаційні відрахування на його повне відновлення згідно табл. 5.4

Таблиця 5.4

|

Найменування обладнання |

Кіл |

Вартість |

Амор. Відр. |

Вар А.В. |

||

|

Одиниці |

всього |

% |

Сума |

|||

|

Кран-балка, С2=0,5т |

1 |

3328,00 |

3328,0 |

12,5 |

416,0 |

|

|

ПКЛ для ремонту автозчепів |

1 |

5905,6 |

5905,6 |

12,5 |

738,2 |

|

|

ПКЛ для ремонту фрикційних апаратів |

1 |

6212,8 |

6212,8 |

12,5 |

776,6 |

|

|

Підйомник |

1 |

819,2 |

819,2 |

12,5 |

102,4 |

|

|

Рольганг |

1 |

880,0 |

880, |

12,5 |

110,0 |

|

|

Консольний кран |

3 |

2358,4 |

7075,2 |

12,5 |

884,4 |

|

|

Піч для нагріву Хвостовиків Автозчепів |

1 |

15478,4 |

15478,4 |

12,5 |

1934,8 |

|

|

Піч для нагріву деталей |

1 |

1435,2 |

1435,2 |

12,5 |

179,4 |

|

|

Прес для виправки хвостовиків |

1 |

3587,2 |

3587,2 |

12,5 |

448,4 |

|

|

Електрозварювальний трансформатор |

2 |

3520 |

7040 |

12,5 |

880,0 |

|

|

Зварювальні стенди |

2 |

5126,4 |

10252,8 |

10 |

102,5 |

|

|

Довбальний верстат |

1 |

6764,8 |

6764,8 |

12,5 |

845,6 |

|

|

Горизонтально-фрезерний верстат |

1 |

12787,2 |

12787,2 |

12,5 |

1598,4 |

|

|

Вертикально-фрезерний верстат |

1 |

8302,40 |

8302,4 |

12,5 |

1037,8 |

|

|

Токарний верстат |

1 |

7824,0 |

7824,0 |

12,5 |

978,0 |

|

|

Дефектоскоп |

1 |

923,20 |

923,20 |

12,5 |

115,40 |

|

|

Фарбувальна камера |

1 |

1076,8 |

1076,8 |

12,5 |

134,60 |

|

|

Сушильна камера |

1 |

1537,6 |

1537,6 |

12,5 |

192,20 |

|

|

Підвісний замкнутий конвеєр |

1 |

3152,0 |

3152,0 |

12,5 |

394,0 |

|

|

Заточний верстат |

1 |

835,2 |

835,2 |

12,5 |

104,4 |

|

|

Всього |

|

|

105217,6 |

|

11973,10 |

|

Амортизаційні відрахування на відновлення будівель.

Аб = Сбуд * 0,025 = Цбуд * Vб * 0,025 ( 5.20 )

Де Ц буд. – Вартість 1 кум. м будівлі, Цбуд = 782,34 грн.

Аб = 782,34 * 1728,4 * 0,025 = 33804,91 грн.

Вартість інструменту приймають в розмірі 30 % від вартості устаткування.

Сінс= Цоб *0,3, (5.21)

Сінс= 105217,60 * 0,3 = 31565,28 грн.

Амортизаційні відрахування приймають 20 % від вартості інструменту:

Аінстр. = Сінс * 0,2 (5.22)

Аінстр. = 31565,28 * 0,2 = 6313,06 грн.

Загальна сума амортизаційних відрахувань складає:

А525 = Аб + Аоб + Аінстр., (5.23)

А525 = 33804,91 + 11973,10 + 6313,06 = 52091,07 грн.

5.2.8 Стаття 515. Витрати пов'язані з роботою та утриманням обладнання

Витрати на матеріали для змащування і утримання в чистоті обладнання та запасні частини для ремонту приймають в розмірі 3...4% від його вартості:

Ем= 105217,60 * 0,04 = 4208,70 грн. (5.24)

5.2.9. Стаття 524. Знос малоцінних і швидкозношуваних предметів.

Приймається в розмірі 10% від вартості інструменту.

Е524 = Сінстр. * 0,1 (5.25)

Е524 = 31565,28 * 0,1 = 3156,53 грн.

5.210 Стаття 527. Обов”язкове страхування

Приймається в розмірі 0,5% від перерахованої заробітної плати

Е527 = Фз.пл * 0,005, (5.26)

Е527 = 125187,15 * 0,005 = 625,89 грн.

5.2.11 Стаття 528. Податки і збори

Відхилення від відпускних цін (крім транспортних витрат) на матеріали, визначені на виробничі і загально виробничі потреби і приймаються в розмірі 5,9 % від вартості матеріалів.

Е528 = $Ем * 0,059 (5.27)

Е528=( 554820,40+2695,08+4208,70+3156,53)*0,059 = 33327,96 грн.

5.2.12 Стаття 529. Інші витрати

Приймається в розмірі 1% від основних витрат.

Е529 = (Фз.пл. + $Ем ) * 0,01, (5.28)

Е529 = (125187,15 + 564880,71) * 0,01 = 6891,71 грн.

Загальновиробничі витрати складають:

Езв = Е500 + Е501 + Е505 +Е507+ Е508 + Е510 + Е525 +

Е515 +Е524+ Е527 + Е528 +Е529, (5.29)

Езв = 9514,22 + 2916,00 + 6258,90 + 3755,61 + 540,00 +

+ 30048,87 + 52091,07 + 4208,70 + 3156,53 +

+ 625,89 + 33327,96 + 6900,68 = 153344,43 грн.

Експлуатаційні витрати складають:

Еекспл. = Епр. + Езв., (5.29)

Еекспл. = 794648,65 + 153344,43 = 947993,08 грн.

На підставі виконаних розрахунків складаємо план експлуатаційних витрат по основній діяльності у вигляді табл.. 5.5

|

Всього Витрат |

|

945355,70 |

458511,37 |

|

5735,29 |

1750 |

3773,21 |

2263,93 |

330 |

16604,39 |

0 |

2282,16 |

1711,62 |

19311,27 |

47339,69 |

754,64 |

101856,20 |

1047211,9 |

|

Інші Витрати |

|

100,25 |

135,57 |

|

|

1750 |

3773,21 |

2263,93 |

330 |

595,85 |

- |

- |

- |

- |

47339,69 |

754,64 |

56807,32 |

56907,57 |

|

Аморти Зація |

|

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

19311,27 |

- |

- |

19311,27 |

19311,27 |

|

Паливо |

|

2954,46 |

120,43 |

- |

- |

- |

- |

- |

- |

13983,00 |

- |

- |

- |

- |

- |

- |

13983,00 |

16937,46 |

|

Електро Енергія |

|

41611,46 |

20599,68 |

- |

- |

- |

- |

- |

- |

570,24 |

- |

- |

- |

- |

- |

- |

570,24 |

42181,70 |

|

Мате Ріали |

|

796918,60 |

373956,84 |

- |

- |

- |

- |

- |

- |

1455,30 |

- |

2282,16 |

1711,62 |

- |

- |

- |

5449,08 |

802367,68 |

|

Соціальні заходи |

|

28306,65 |

17882,23 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

0 |

28306,65 |

|

Додаткова з/плата |

|

- |

- |

- |

5335,29 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

5735,29 |

5735,29 |

|

Фонд з/пл |

|

75464,28 |

75464,28 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

0 |

75464,28 |

|

Контин Гент |

|

5 |

|

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

|

|

|

Найменування статей витрат |

Прямі витрати по перевезеннях |

Деповський ремонт рефрижераторних вагонів |

Всього прямих витрат |

Загально виробничі витрати |

Утримання загально виробничого персоналу |

Підготовка кадрів |

Витрати пов’язані з технікою безпеки і виробничою санітарією |

Охорона навколишнього середовища |

Винахідництво і раціоналізація |

Обслуговування виробничих споруд і будівель |

Утримання внутрішньго транспорту |

Витрати пов’язані з роботою та утриманням обладнання |

Списання швидкопсувних предметів |

Амортизація |

Податки і збори |

Інші витрати |

Всього :загально виробничих витрат |

Разом: по відділенню |

|

№ статей |

|

20 |

|

|

500 |

501 |

505 |

507 |

508 |

510 |

513 |

515 |

524 |

525 |

528 |

529 |

|

|

5.3 Калькуляція собівартості ремонту

Калькуляція собівартості ремонту автозчепного пристрою приведена в табл. 5.6

Таблиця 5.6

|

Найменування

Робіт |

Об"єм робіт Nріч |

В тому числі зарпла- та Ф річ |

ВИТРАТИ |

Собі- вартість Ср |

|||

|

Прямі Епр |

Загаль но-виробничі, Езв |

Експлуа- таційні Еекспл |

|||||

|

Деповський ремонт Автозчепного Пристрою |

2029 |

125187,15 |

794648,65 |

153344,43 |

947993,08 |

467,93 |

|

Ср=Еекспл. /Nавт , (5.30)

Ср = 947993,08 / 2029 = 467,22 грн.

5.4 Техніко-економічні показники

Згідно розрахунків, які виконано в економічній частині проекту, складаємо техніко-економічні показники контрольного пункту автозчепів. Дані заносимо в табл. 5.7

Таблиця 5.7.

|

№ п/п |

Найменування показника |

Одиниця виміру |

Формула, розрахунок |

Показник |

|

1. |

Контингент |

чол. |

Роб |

6 |

|

2. |

Річна програма |

автозчепів |

N авт. |

2029 |

|

3. |

Продуктивність праці |

Ав./чол. |

Вп=Nавт./Роб=2029/6 |

338,00 |

|

4. |

Річний фонд зарплати |

грн. |

SФр.з/пл. |

125187,15 |

|

5. |

Середньомісячна зарплата |

грн. |

Зсрм=SФр.зпл/Роб*12= =75744.55/ 5*12 |

1738,71 |

|

6. |

Прямі витрати |

грн. |

Епр |

794648,65 |

|

7. |

Загально виробничі витрати |

грн. |

Езв |

153344,43 |

|

8. |

Всього витрат |

грн. |

Еекспл. |

947993,08 |

|

9. |

Собівартість ремонту |

грн. |

Ср=Еекспл/Nавт.= =949440,41/2029 |

467,22 |

|

10. |

Вартість основних фондів |

грн. |

Соф=Сб+Соб+Сінстр= =1352196,46+1105217,60+ +31565,28 |

1488979,34 |

|

11. |

Фондомісткість |

грн./ком |

Фм=Соф/Nавт.= =1488979,34/2029 |

733,85 |

|

12. |

Фондоозброєність |

грн./чол. |

Фо=Соф/Роб=1488979,34/6 |

248163,22 |

|

13. |

Матеріаломісткість |

грн./ком |

Мм =SМмр/Nавт. = =564880,71/2029 |

278,40 |

|

14. |

Енергоозброєність |

кВт/чол.. |

Ео=SРуст/Роб= 223,20/6 |

37,20 |

|

15. |

Підвищення продуктивності праці |

% |

Ппр=((Вб/Вп)-1)*100= =((2028/2029)-1)*100 |

1,00 |

|

16. |

Зниження собівартості ремонту |

% |

Пс=((Сб/Ср)-1)*100= =((466,94/467,22)-1)*100 |

-0,06 |

|

17. |

Розміри відділення: Довжина Ширина висота площа об’єм |

м м м кв.м куб.м |

L B H S V |

24,00 12,00 6,00 288,00 1728,40 |

6. Техніка безпеки, виробнича санітарія і гігієна

6.1 Правила техніки безпеки відділення

Обладнання, яке використовується при ремонті автозчепного пристрою в КПА, повинно бути розставлено в відповідності з технологічним процесом. Проходи між стендами і станками, які використовуються для проїздів виробничого транспорту і робітників, повинні відповідати нормам проектування механічних і збірних відділень. Нове обладнання та обладнання яке було в ремонті, може експлуатуватися тільки в тому разі, коли його прийняла комісія до складу якої входить головний інженер депо, інженер по техніці безпеки і представник профспілки.

Управління конвеєрами по ремонту автозчепу, автоматичне і виконується за допомогою командного апарату. Перед вмиканням приводу. Спочатку подається звуковий сигнал, а потім починає працювати світлове табло. З метою забезпечення безпеки робіт на конвеєр на кожній позиції вмонтовані і ввімкнені в загальну мережу вимикачів, якщо працівник зайнятий на конвеєрі, він не можу бути увімкнений з пульту керування ні вручну ні комадноапаратно. Після виконання роботи робітник на кожній позиції повинен увімкнути вимикач і тільки після ввімкнення всіх вимикачів замикається електричне коло і спрацьовує командоапарат конвеєрної лінії.

Всі відкриті рухомі частини станків повинні мати щитковий захист. Технічне обслуговування підйомних засобів, а також робота на них повинна проводитися відповідно з правилами безпеки експлуатації вантажопідйомних засобів затвердженими Держтехнаглядом.

Стенди і засоби до станків повинні міцно тримати деталі в процесі їх ремонту. Зачищати поверхні переносною шліфувальною машиною необхідно на спеціально відведеному для цього місці, обладнаному індивідуальними пиловсмоктуючими засобами. Встановлення шліфувальних кругів, їх експлуатація повинна відповідати діючим стандартам.

Переносні електролампи, які використовуються для розгляду внутрішньої частини корпуса автозчепу, поглинального апарату повинні бути розраховані на напругу 36В й мати захисні засоби. Штепсельні з'єднання розраховані на напругу більше 36В, повинні мати контакти для примусового і попереднього ввімкнення дроту, заземлюю чий корпус ввімкненого електродвигуна. У випадку відсутності електроенергії або під час обідньої перерви робітників всі пристрої і станки повинні бути вимкнені з електромережі.

Всі слюсарні роботи з ремонту автозчепу виконуються справним інструментом. Періодично (не менше одного разу в місяць) повинно перевірятися стан пристроїв та інструменту. Несправні пристрої та інструменти замінюють справними.

Електрозварювальні роботи необхідно виконувати в кабінах, виготовлених з тонкої листової сталі або брезенту, просоченого вогнезахисним складом. Для покращення вентиляції, стінки не доводять до підлоги на 100... 150мм. Кабіна повинна добре освітлюватися.

Корпус зварювальної кабіни, трансформатор а також зварювальні деталі повинні бути надійно заземленими. Працюючий провід надійно ізолюється і захищається від механічних пошкоджень. Крім щитків і масок з захисним склом, захищаючим очі від променів електричної дуги, зварювальник повинен мати окуляри для захисту очей при зачищенні зварювальних швів від шлаку і оплавлень.

Кожне робоче місце зварювальника повинно бути обладнане місцевою вентиляцією для відходу газів, причому температурний режим в кабіні повинен відповідати санітарним нормам проектування промислових підприємств, встановлених для гарячих дільниць. Підлога де проводяться зварювання і наплавка, повинні бути обов'язково сухі.

Збивати шлакову корку з наплавленої поверхні і зачищати поверхню шліфувальним колом зварювальник повинен в рукавицях і окулярах з прозорим склом.

Великі кола (діаметр. 300мм) повинні бути відбалансовані і мати паспорт перевірки на надійність. При роботі із шліфувальними колами необхідно слідкувати щоб стружка летіла від працівника.

6.2 Розрахунок природного і штучного освітлення

Освітлення КПА передбачає природне, для світлого часу доби і штучне - для темного часу доби.

Сумарну площу, яку необхідно засклити в приміщені, визначають по нормативним значенням коефіцієнтів природного освітлення з урахуванням втрат світла від рами. Що покрита склом та інших умов по формулі (6.1) [6, ст.53]

Fосв = Sд * е * gос / tс * t1 , (6.1)

Де: е - коефіцієнт освітлення (при боковому освітленні 1,5...2);

gос - коефіцієнт який враховує розміри приміщення (gос=0.12...0,35);

tс - коефіцієнт сівтлопропуcкання (для дерев'яних рам

tс=0,25...0,50);

t1 - коефіцієнт, який враховує забарвлення приміщення (при

фарбуванні в світлі тони і однобічному освітленні

t1=2,5);

Fос = 288,00 * 1,5 * 0,12 / 0,4 * 2,5 = 48,65кв.м.

Кількість вікон визначаємо по формулі (6.2), [6, ст.54]

Nвік = F0СВ / F 0, и (6.2)

Де: F0 - площа одного стандартного вікна.

Приймаємо віконні рами з розмірами 4520 x 3015, площею 13,63кв. м.

Nвік = 4 8,65 / 13,63 = 3,57 (приймаємо 4 вікна).

Для штучного освітлення дільниці приймаємо дві системи загальну і комбіновану.

Світильники загального освітлення встановлюються на стелі. Живлення від змінного струму 220В.

Лампи місцевого і аварійного освітлення станків, верстатів, випробувальних стендів живляться через пожежний трансформатор напругою 38В.

Кількість ламп що необхідна для освітлення визначаємо по формулі (6.3), [6, ст.54].

плп = Еср * Sч * К30 / Fл * псп, (6.3)

Де: Еср - середня освітленість (для КПА 75...80 лк);

К30 - коефіцієнт запасу освітлення (Кзо=1,3...3,0);

Fл - світловий потік лампи (для ламп потужністю

300Вт = 4100лм);

псп - коефіцієнт використання світлового потоку визначається в

залежності від показника Ф, що враховує форму

приміщення по формулі (6.4), [6, ст.54].

Ф = Sч/hпс * (В+Ь), (6.4 )

Де: hпс - висота підвішування світильників, м (4,8...6м).

Ф=288,00/4,8х (12+24)=1,56

По таблиці 22 [6, ст.55] визначаємо коефіцієнт використання світлового потоку, г)сп=0,42.

плп=80 * 288,0 *1 ,3 / 4100 * 0,42 = 16,32,

Приймаємо 16 ламп.

6.3 Вибір і розрахунок системи опалення

Для підтримання оптимального температурного режиму у відділенні для ремонту кислотних акумуляторних батарей по другій категорії в межах 16-20 С в холодний і перехідний періоди року застосовуємо водяну систему опалення з гладенькими сталевими трубами, так як вони більш гігієнічні.

Необхідну кількість труб опалювальних приладів визначаємо по формулі (6.6):

mо = боп*gб*Vвід* (tп-tз) / Fпр* Rпр*(tпр-tв) , (6.6)

де боп – коефіцієнт, який враховує тепловитрати з-за нещільностей вікон і дверей, боп=0,15;

gб – питома теплова характеристика будівлі відділення ккал/куб.м*год*С, приймаємо gб=0,55;

tп – температура повітря в приміщенні,С, tп=16-20 С;

tз – максимальна температура зовнішнього повітря, С, tз = -30 С;

Fпр – поверхня нагрівання однієї труби, кв.м (для гладеньколї сталевої

труби діаметром 100 мм і довжиною 1=10м складає

Fпр= П*Д*1=3,14*0,1*10=3,14 кв.м.);

Rпр – коефіцієнт теплопередачі 1кв.м поверхні нагрівання приладу, ккал/кв.м*год*С; при температурі теплоносія 65 С Rпр=10,5 ккал/кв.м*год*С;.

mо = 0,15*0,85*1728,40*(20+30) / 3,14*11,0*(90-20) = 3,14 тр.

Приймаємо mо =4 труби.

3.4 Енергозберігаючі технології