- •Пояснительная записка курсовой работы

- •Реферат

- •Содержание

- •Введение

- •Необходимое число станков на каждую операцию будем рассчитывать согласно [1] с. 15 формула 3.1

- •3. Выбор метода получения заготовки

- •3.1. Расчет себестоимости заготовки полученной на гкм

- •3.2. Расчет себестоимости заготовки прокатом

- •2. Технологичность конструкции

- •Разработка маршрутного технологического процесса

- •5. Разработка операций

- •6. Расчет припусков

- •8. Технологическое нормирование

- •9. Расчет технико-экономических показателей

- •Заключение

- •Список использованных источников

- •4. Государственный стандарт гост 26645-85

6. Расчет припусков

Припуск – слой металла, который необходимо удалить с поверхности заготовки для получения детали с заданным качеством поверхности. На величину припуска оказывает следующие факторы: материал заготовки, вид заготовки, размер заготовки, величина дефектного слоя на обрабатываемой поверхности, сложность процесса механической обработки, величина погрешности установки.

Для размера

определим припуск расчетно-аналитическим

методом.

определим припуск расчетно-аналитическим

методом.

Исходные данные: сталь 15ХГТ, метод

получения заготовки – штамповкой на

ГКМ ,

,

,

.

.

По табл. 4.6 и табл. 4.3 с.63-65 [1] определим

параметры

,

,

,

достигаемые после механической обработки,

и занесем их в табл. 7.1.

,

достигаемые после механической обработки,

и занесем их в табл. 7.1.

Таблица 6. 1. Качество поверхности после механической обработки.

Вид обработки |

, мкм |

, мкм |

Заготовка (штамповка) |

150 |

200 |

Зенкерование |

50 |

50 |

Развертывание |

5 |

10 |

Шлифование |

1 |

7 |

Определим суммарное отклонение расположения поверхностей и формы поверхностей по переходам:

Зенкерование. Базирование производиться в самоцентрирующем патроне по наружному диаметру с прижимом к торцевой поверхности:

,

мкм (6.1)

,

мкм (6.1)

где ρсм – смещение оси отверстия,

мкм; принимается равным допуску на

толщину стенки поковки, по ГОСТ 26645-85

,

ρкор – коробление отливки по

длине и по диаметру, мкм

,

ρкор – коробление отливки по

длине и по диаметру, мкм

Таким образом, получаем что:

Зенкерование:

Развертывание:

.

.

Погрешность установки при зенкеровании :

где

- погрешность закрепления, мкм. Определяется

согласно [1] с. 77 табл. 4.11

- погрешность закрепления, мкм. Определяется

согласно [1] с. 77 табл. 4.11

Погрешность установки при чистовом растачивании:

где

- погрешность индексации, мкм. Принимается

равной 50мкм

- погрешность индексации, мкм. Принимается

равной 50мкм

Расчетный припуск определим по формуле:

,

мкм (6.2)

,

мкм (6.2)

где

– шероховатость поверхности на

предшествующей операции, мкм;

– шероховатость поверхности на

предшествующей операции, мкм;

– глубина дефектного поверхностного

слоя на предшествующей операции, мкм;

– глубина дефектного поверхностного

слоя на предшествующей операции, мкм;

– суммарное отклоне

– суммарное отклоне

ние

расположения поверхностей и отклонение

формы поверхностей на предшествующей

операции, мкм.

ние

расположения поверхностей и отклонение

формы поверхностей на предшествующей

операции, мкм.

Зенкерование:

Развертывание:

Шлифование:

Определим расчетный максимальный размер:

Шлифование:

Развертывание:

.

.

Зенкерование:

Заготовка:

Допуски выбираем из [3] с. 335 приложение 2 таблиц в зависимости от квалитета точности получаемого размера.

Определим минимальные и максимальные размеры по переходам:

,

мм (6.3)

,

мм (6.3)

где

– допуск, мм. При 7 квалитете

– допуск, мм. При 7 квалитете

,

при зенкеровании при 9 квалитете

,

при зенкеровании при 9 квалитете

,

полученная заготовка имеет 14 квалитет

с допуском

,

полученная заготовка имеет 14 квалитет

с допуском

.

.

Шлифование:

Развертывание:

Зенкерование:

Заготовка:

Определим предельные припуски

,

мм (6.4)

,

мм (6.4)

Шлифование:

Развертывание:

Зенкерование:

,

мм (6.5)

,

мм (6.5)

Шлифование:

Развертывание:

Зенкерование:

.

.

Максимальные размеры по переходам получаем путем округления расчетного максимального размера до порядка допуска.

Полученные результаты занесем в табл. 6.2.

Таблица 6.2. Полученные значения припусков.

Технологические |

Элементы припуска, мкм |

Расчётный припуск Zmin, мкм |

|||

операции и переходы обработки |

Rz |

T(h) |

ρ |

ε |

|

Заготовка |

200 |

200 |

470 |

- |

- |

Зенкерование |

50 |

50 |

91,9 |

140 |

2×620 |

Развертывание |

5 |

10 |

0,94 |

51 |

2×152.85 |

Шлифование |

1 |

7 |

- |

- |

2×30.9236 |

Окончание таблицы 6.2

Расчётный размер, мм |

Допуск ТА, мкм |

Предельный размер, мм |

Пред. значения припусков, мм |

||

min |

max |

min |

max |

||

28.4444 |

520 |

27.92 |

28.44 |

- |

- |

29.6844 |

52 |

27.97 |

29.99 |

1.24 |

1.638 |

29.9901 |

21 |

29.63 |

28.68 |

0.3057 |

0.3367 |

30.021 |

21 |

30 |

30.021 |

0.0309 |

0.0309 |

Итого: |

1.5766 |

2.0056 |

|||

Определим

величину общего номинального припуска:

Определим

величину общего номинального припуска:

,

мкм (6.5)

,

мкм (6.5)

где

– суммарный минимальный припуск, мкм;

– суммарный минимальный припуск, мкм;

– допуск на заготовку, мкм;

– допуск на заготовку, мкм;

– допуск на деталь, мкм;

– допуск на деталь, мкм;

.

.

.

.

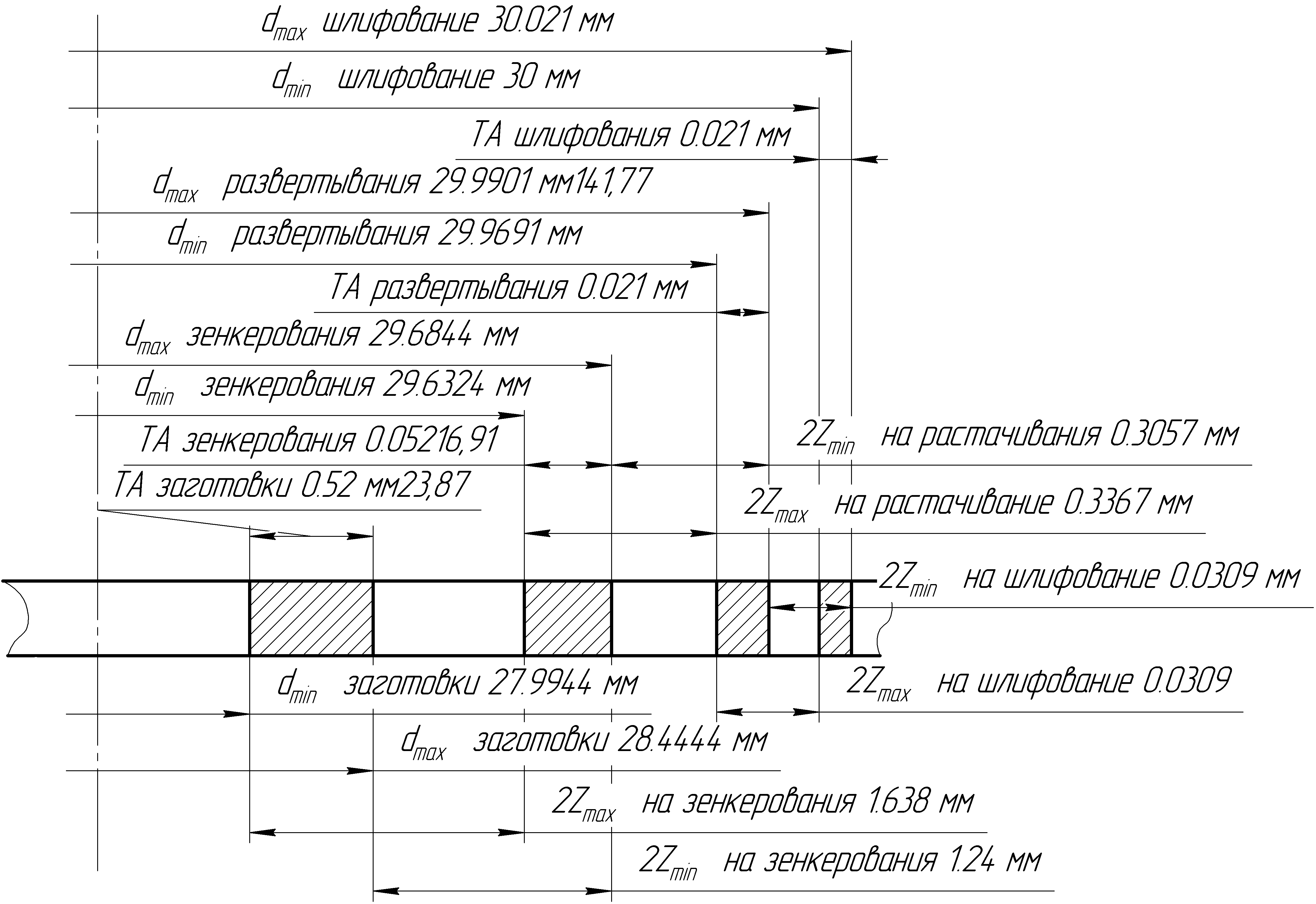

По полученным результатам строим схему расположения межоперационных припусков и допусков на заданную поверхность – отверстие диаметром 30Н7(рис. 6.1).

Рис. 7.1. Схема графического расположения припусков и допусков на обработку отверстия

Для остальных поверхностей припуски выберем по ГОСТ 26645-85 и занесем их в табл. 5.2.

Таблица

6.3. Определение припусков опытно

статическим методом.

Таблица

6.3. Определение припусков опытно

статическим методом.

Обозначение размера |

Размер по чертежу, мм |

Припуск, мм |

Пред. отклонения |

Размер заготовки |

|

Табличный |

Расчётный |

||||

1 |

50 |

2×1 |

- |

- |

52 |

2 |

104 |

2×1.45 |

- |

- |

106.9 |

3 |

54 |

2×2.0 |

- |

- |

58 |

7.

РАСЧЕТ РЕЖИМОВ РЕЗАНИЯ

7.

РАСЧЕТ РЕЖИМОВ РЕЗАНИЯ

Наиболее выгодными режимами резания являются такие, которые обеспечивают наименьшую себестоимость обработки при условии удовлетворения качества продукции и заданной производительности.

Режимы резания могут определяться двумя методами: расчетно-аналитическим и табличным методом.

Последовательность назначения режимов резания следующая:

Выбор глубины резания. Всегда надо стремиться удалить весь припуск за один проход, но получить высокую точность и качество поверхности при этом невозможно. Следовательно, надо назначать дополнительные чистовые операции. В таких случаях глубина резания выбирается по таблицам межоперационных припусков.

Выбор подачи. Вначале выбирают подачу по таблицам в зависимости от обрабатываемого материала, диаметра детали, глубины резания и материала резца. Следует учитывать, что при чистовом точении величина подачи ограничена требованиями, предъявляемыми к шероховатости и точности размеров детали.

Назначение скорости резания. Исходя из выбранной: глубины резания и подачи резания назначают скорость резания, которая в данных условиях работы режущего инструмента обеспечит необходимый период его стойкости. Период стойкости выбирается из таблиц и зависит от числа режущих инструментов в наладке.

Рассмотрим подробно расчет режима резания на примере фрезерной операции 005 обработки торцевых поверхностей. Так как два торца обрабатываются одновременно, то расчет будем вести по любому торцу, так как он имеют одинаковую площадь поверхности.

1. Расчет длины рабочего хода

и средней ширины фрезерования

и средней ширины фрезерования

:

:

(7.1)

(7.1)

где

– длина резания, равная длине обработки,

измеренной в направлении резания, мм:

– длина резания, равная длине обработки,

измеренной в направлении резания, мм:

;

;

– длина подвода, врезания и перебега

инструмента, мм. Выбирается в зависимости

от ширины фрезерования

:

– длина подвода, врезания и перебега

инструмента, мм. Выбирается в зависимости

от ширины фрезерования

:

(7.2)

(7.2)

где

– площадь фрезеруемой поверхности:

– площадь фрезеруемой поверхности:

;

;

.

.

Диаметр фрезы:

.

Из [3] выбираем длину подвода, врезания

и перебега инструмента:

.

Из [3] выбираем длину подвода, врезания

и перебега инструмента:

.

.

– дополнительная длина хода, вызванная

в ряде случаев особенностями наладки

и конфигурации детали, мм:

– дополнительная длина хода, вызванная

в ряде случаев особенностями наладки

и конфигурации детали, мм:

.

.

.

.

Определение рекомендуемой подачи на

зуб фрезы по нормативам

.

Обработка ведется торцовой фрезой из

твердого сплава ВК6:

.

Обработка ведется торцовой фрезой из

твердого сплава ВК6:

.

.

Определяем стойкость инструмента по

нормативам

в минутах резания:

в минутах резания:

(7.3)

(7.3)

где

где

– коэффициент, учитывающий количество

инструмента в наладке, так как фрезы

две то

– коэффициент, учитывающий количество

инструмента в наладке, так как фрезы

две то

;

;

,

,

– стойкости первого и второго инструментов

в наладке:

– стойкости первого и второго инструментов

в наладке:

,

[3];

,

[3]; – коэффициент времени резания каждого

инструмента:

– коэффициент времени резания каждого

инструмента:

(7.4)

(7.4)

Таким образом, получаем что стойкость инструмента равна:

Определение рекомендуемой нормативами скорости резания:

(7.5)

(7.5)

где

,

[3];

,

[3];

– коэффициент, зависящий от размеров

обработки. Определяется в зависимости

от

– коэффициент, зависящий от размеров

обработки. Определяется в зависимости

от

следовательно

следовательно

;

;

– коэффициент, зависящий от обрабатываемого

материала:

– коэффициент, зависящий от обрабатываемого

материала:

;

;

– коэффициент, зависящий от стойкости

и материала инструмента:

– коэффициент, зависящий от стойкости

и материала инструмента:

;

;

.

.

Расчет числа оборотов шпинделя, соответствующего рекомендуемой скорости резания.

(7.6)

(7.6)

Уточнение числа оборотов шпинделя по

паспорту станка:

.

.

Уточнение скорости резания по принятому из паспорта станка числу оборотов шпинделя:

(7.7)

(7.7)

.

.

Расчет минутной подачи по принятому значению числа оборотов шпинделя:

(7.8)

(7.8)

где

– число зубьев фрезы:

– число зубьев фрезы:

;

;

.

.

Уточняем минутную подачу по паспорту

станка:

.

.

Расчет основного времени резания:

(7.9)

(7.9)

Сведем основные характеристики режимов резания для оставшихся операции в таблицы. Расчёт будем вести по формулам, [3].

Таблица 7.1. Параметры резания

№ операции |

Наименование операции |

S0 мм/об |

Sm мм/мин |

V, м/мин |

n, мин'1 |

5 |

Фрезерная |

2,8 |

224 |

118 |

80 |

10 |

Зенкерная |

1,1 |

34,1 |

9,7 |

31 |

15 |

Развертывание |

0,14 |

- |

6,9 |

20 |

20 |

Токарная |

0,6 |

120 |

158,8 |

200 |

25 |

Токарная чистовая |

0,4 |

44 |

70 |

110 |

30 |

Токарная |

0,6 |

120 |

158,8 |

200 |

35 |

Токарная чистовая |

0,4 |

44 |

70 |

110 |

40 |

Зубофрезерная (червячной фрезой D=80 мм) |

1,2 |

153,6 |

32,2 |

128 |

45 |

Зубодолбежная |

0,9 |

300 |

80 |

- |

50 |

Предварительное шлифование зубьев |

- |

80 |

340,2 |

900 |

55 |

Предварительное шлифование зубьев |

- |

80 |

340,2 |

900 |

60 |

Шлифовальная |

- |

80 |

340,2 |

900 |

65 |

Зубохонингование |

- |

150 |

358 |

500 |

70 |

Зубохонингование |

- |

150 |

302 |

500 |