- •Учреждение образования «Гомельский государственный технический университет имени п.О. Сухого»

- •Гомель 2013

- •© Верещагин м.Н., Шишков с.В., 2013

- •Содержание

- •Условные обозначения и сокращения

- •Введение

- •1 Металлы и заготовки для ковки и штамповки

- •Классификация сталей

- •1.1.1 Сталь углеродистая обыкновенного качества

- •1.1.2 Стали углеродистые качественные конструкционные

- •1.1.3 Стали легированные конструкционные

- •1.1.4 Стали высоколегированные, коррозионностойкие, жаростойкие, жаропрочные

- •1.1.5 Стали инструментальные

- •1.2 Классификация цветных металлов и сплавов

- •1.2.1 Алюминиевые сплавы

- •1.2.2 Магниевые сплавы

- •1.2.3 Титановые сплавы

- •1.2.4 Медные сплавы

- •1.3 Заготовки для ковки и штамповки

- •1.4 Разделение металла на заготовки

- •1.4.1 Разрезка в штампах и ножницах

- •1.4.2 Разрезка кручением

- •1.4.3 Холодная ломка

- •1.4.4 Разрезка зубчатыми пилами

- •1.4.5 Разрезка абразивными кругами

- •1.4.6 Электрические способы резки

- •1.4.7 Лазерная резка

- •1.4.8 Выбор способа разделения металла на заготовки. Отходы металла при разрезке

- •2 Термический режим ковки и горячей штамповки

- •2.1 Температурные интервалы горячей обработки сталей и сплавов

- •2.2 Режим нагрева и охлаждения

- •2.3 Дефекты нагрева

- •3 Разработка чертежа поковки

- •3.1 Разъём штампа

- •3.2 Назначение припусков и допусков

- •3.3 Штамповочные уклоны

- •3.4 Радиусы закруглений

- •3.5 Наметка отверстий и перемычки под прошивку

- •3.6 Правила оформления чертежа поковки

- •3.7 Пример разработки чертежа поковки

- •4 Штамповка на молотах

- •4.1 Общие сведения

- •4.2 Классификация поковок по общности технологии изготовления

- •4.3 Конструирование поковки

- •Определение формы и положения линий разъёма;

- •Назначение припусков и допусков на размеры поковки;

- •4.3.1 Определение формы и положения линий разъёма

- •4.3.2 Назначение припусков и допусков на размеры поковки

- •4.3.3 Назначение штамповочных уклонов и радиусов скругления

- •4.3.4 Определение формы и размеров перемычек

- •4.4 Конструирование облойной канавки

- •4.5 Масса падающих частей молота

- •4.6 Определение экономических показателей использования металла и сопротивления деформации при температуре штамповки

- •4.7 Общая классификация молотовых ручьёв

- •4.8 Расчет и выбор переходов штамповки

- •4.9 Определение размеров и выбор исходной заготовки

- •5 Штамповка на кгшп

- •5.1 Особенности штамповки

- •5.2 Классификация поковок

- •5.3 Выбор формы и размеров канавки для облоя

- •5.4 Определение усилия штамповки на кгшп

- •5.5 Выбор переходов штамповки. Поковок класса а

- •5.6 Штамповка поковок с применением операций выдавливания

- •5.7 Конструирование штампов кгшп

- •6 Штамповка на гкм

- •6.1 Сущность процесса. Преимущества и недостатки

- •6.2 Классификация поковок

- •6.3 Особенности чертежа поковки гкм

- •6.4 Классификация ручьёв штампов гкм

- •6.4.1 Наборные ручьи

- •6.4.2 Формовочно-прошивные ручьи

- •6.4.3 Зажимная часть наборных и формовочно-прошивных ручьёв

- •6.4.4 Просечные ручьи

- •6.4.5 Отрезные ручьи

- •6.4.6 Специальные ручьи

- •6.4.7.Обрезные ручьи

- •6.5 Конструирование штампов гкм

- •6.6 Определение размеров блока матриц

- •6.7 Правила высадки

- •6.8 Технологические процессы штамповки на гкм

- •7 Cвободная ковка

- •7.1 Осадка

- •7.1.1 Выбор оборудования

- •7.1.2 Основные способы осадки

- •7.2 Протяжка

- •7.3 Прошивка

- •7.4 Рубка

- •7.5 Гибка

- •7.6 Кузнечная сварка

- •7.7 Разработка технологии процессов свободной ковки

- •7.8 Составление технологической карты

- •8 Завершающие отделочные операции

- •8.1 Обрезка заусенцев и прошивка отверстий

- •8.2 Правка поковок

- •8.3 Калибровка поковок

- •8.4 Очистка поковок от окалины

- •8.5 Термическая обработка поковок

- •8.6 Технический контроль

- •8.7 Выбор оптимального техпроцесса

- •Библиографический список

1.4.5 Разрезка абразивными кругами

Режущим инструментом при абразивной разрезке является диск из абразивных зёрен и связующего вещества, которое выполняет двоякую роль: удерживает зёрна при резании и высвобождает их после изнашивания. В качестве абразива используют электрокорунд или карбиды кремния на вулканитовой или бакелитовой связке.

Выпускаются абразивные круги диаметром 300–600 мм, толщиной 0,5–4 мм.

Характеристика круга включает следующие параметры: размеры (внешний диаметр, толщину, диаметр отверстия), вид абразивного материала, зернистость, вид связки, твёрдость, структуру. Параметры характеристики круга выбирают в зависимости от вида разрезаемого металла, режимов резания, требований к качеству поверхности среза. Круги изготавливают на бакелитовой (Б), вулканитовой (В) и металлической связке, армируют стеклотканью, капроном и другими материалами. Абразивный материал выбирают в зависимости от вида разрезаемого материала. Для разрезки сталей рекомендуют круги из электрокорунда. Зернистость выбирают в зависимости от режима работы и требуемой шероховатости и точности поверхности реза. Для разрезания сталей применяют круги с менее крупным зерном, чем для цветных сплавов. Твёрдость круга должна быть такой, чтобы при работе абразивные зёрна выкрашивались по мере затупления, образовывались новые режущие грани и обнажались новые зёрна.

Преимущества

абразивной разрезки: высокая геометрическая

точность и малая шероховатость поверхности

среза (![]() мкм),

возможность разрезки высокопрочных

металлов любой твёрдости, высокая

производительность. Производительность

разрезки углеродистых и конструкционных

сталей абразивными кругами равна 240

см2/мин,

быстрорежущих равна 120 см2/мин,

коррозионностойких 30 см2/мин.

мкм),

возможность разрезки высокопрочных

металлов любой твёрдости, высокая

производительность. Производительность

разрезки углеродистых и конструкционных

сталей абразивными кругами равна 240

см2/мин,

быстрорежущих равна 120 см2/мин,

коррозионностойких 30 см2/мин.

На абразивно – отрезных станках разрезают круглый прокат с сечением до 200 мм, трубы до 600 мм.

1.4.6 Электрические способы резки

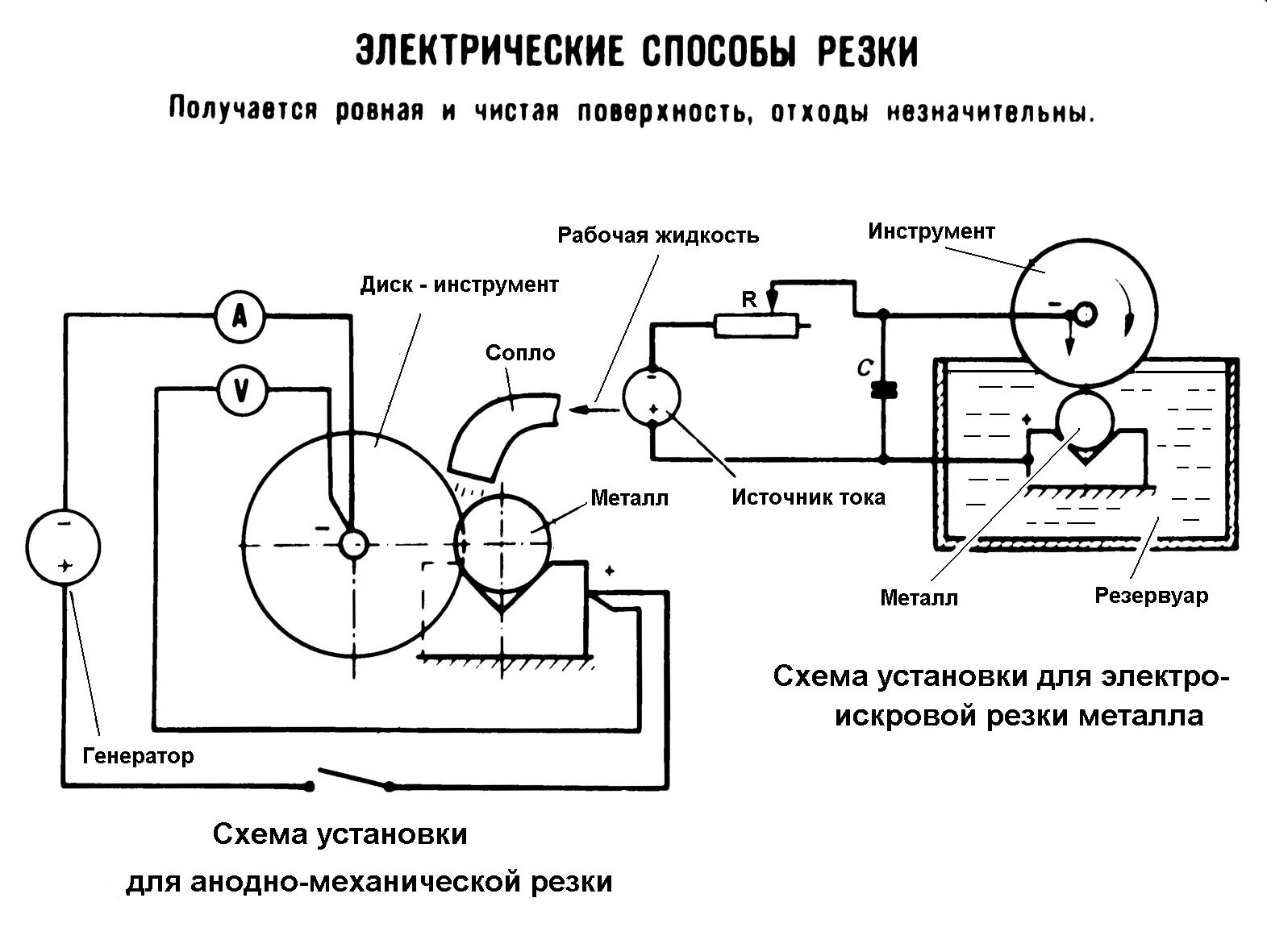

Схема установки для анодно – механической резки представлена на рисунке 1.21. Способ резки отличается тем, что металл в зоне резки не только разогревается трением, но и расплавляется электрохимической дугой.

Электроэнергия подводиться к диску и к заготовке от трансформатора. Расплавленный металл выносится из прорези вращающимся диском. В применяемых на производстве установках для этого способа резки диск вращается с частотой 2200 об/мин, сила тока до 1000 А, рабочее напряжение до 20 В.

Рисунок 1.21 – Схемы электрических способов резки

Производительность резки электрохимической дисковой пилой в несколько раз выше, чем резки обычной пилой трения, шум при работе меньше. Ширина прорезей не превышает 3 мм. К преимуществам способа относятся применение дешёвого и несложного инструмента, работа на переменном токе невысокого напряжения, низкие удельные усилия на инструменте (30–50 Мпа).

Недостатки способа: низкая частота поверхности реза, изменения структуры металла в широкой зоне теплового влияния, необходимость защитного устройства от брызг металла и светового излучения.

Способ применяется для резки сортового проката из легированных сталей до диаметра 240 мм, труб и толстых алюминиевых листов. При диаметре диска 1000 мм применяют скорость 30 м/с.

Электроэрозионная (электроискровая) резка осуществляется дисковым или ленточным инструментом в ванне с жидким диэлектриком (керосин, вода и др.). В зазоре между инструментом – катодом и разрезаемой заготовкой возникают часто повторяющиеся импульсы электрического разряда. Источник постоянного тока заряжает через сопротивления конденсатор, который несколько сотен раз в секунду разряжается через искровой промежуток между прутком и инструментом. В зоне реза, в микрообъёмах разрезаемого металла плотность тока достигает сотен тысяч ампер на 1 мм2, температура повышается до 10000 ºС, и происходит плавление, сгорание и испарение металла (рисунок 1.21).

Способ пригоден для разрезания трудно деформируемых металлов. Обеспечивает возможность отрезки очень коротких заготовок и высокое качество резки. Недостатком способа является малая стойкость инструмента, большой расход энергии.