- •Учреждение образования «Гомельский государственный технический университет имени п.О. Сухого»

- •Гомель 2013

- •© Верещагин м.Н., Шишков с.В., 2013

- •Содержание

- •Условные обозначения и сокращения

- •Введение

- •1 Металлы и заготовки для ковки и штамповки

- •Классификация сталей

- •1.1.1 Сталь углеродистая обыкновенного качества

- •1.1.2 Стали углеродистые качественные конструкционные

- •1.1.3 Стали легированные конструкционные

- •1.1.4 Стали высоколегированные, коррозионностойкие, жаростойкие, жаропрочные

- •1.1.5 Стали инструментальные

- •1.2 Классификация цветных металлов и сплавов

- •1.2.1 Алюминиевые сплавы

- •1.2.2 Магниевые сплавы

- •1.2.3 Титановые сплавы

- •1.2.4 Медные сплавы

- •1.3 Заготовки для ковки и штамповки

- •1.4 Разделение металла на заготовки

- •1.4.1 Разрезка в штампах и ножницах

- •1.4.2 Разрезка кручением

- •1.4.3 Холодная ломка

- •1.4.4 Разрезка зубчатыми пилами

- •1.4.5 Разрезка абразивными кругами

- •1.4.6 Электрические способы резки

- •1.4.7 Лазерная резка

- •1.4.8 Выбор способа разделения металла на заготовки. Отходы металла при разрезке

- •2 Термический режим ковки и горячей штамповки

- •2.1 Температурные интервалы горячей обработки сталей и сплавов

- •2.2 Режим нагрева и охлаждения

- •2.3 Дефекты нагрева

- •3 Разработка чертежа поковки

- •3.1 Разъём штампа

- •3.2 Назначение припусков и допусков

- •3.3 Штамповочные уклоны

- •3.4 Радиусы закруглений

- •3.5 Наметка отверстий и перемычки под прошивку

- •3.6 Правила оформления чертежа поковки

- •3.7 Пример разработки чертежа поковки

- •4 Штамповка на молотах

- •4.1 Общие сведения

- •4.2 Классификация поковок по общности технологии изготовления

- •4.3 Конструирование поковки

- •Определение формы и положения линий разъёма;

- •Назначение припусков и допусков на размеры поковки;

- •4.3.1 Определение формы и положения линий разъёма

- •4.3.2 Назначение припусков и допусков на размеры поковки

- •4.3.3 Назначение штамповочных уклонов и радиусов скругления

- •4.3.4 Определение формы и размеров перемычек

- •4.4 Конструирование облойной канавки

- •4.5 Масса падающих частей молота

- •4.6 Определение экономических показателей использования металла и сопротивления деформации при температуре штамповки

- •4.7 Общая классификация молотовых ручьёв

- •4.8 Расчет и выбор переходов штамповки

- •4.9 Определение размеров и выбор исходной заготовки

- •5 Штамповка на кгшп

- •5.1 Особенности штамповки

- •5.2 Классификация поковок

- •5.3 Выбор формы и размеров канавки для облоя

- •5.4 Определение усилия штамповки на кгшп

- •5.5 Выбор переходов штамповки. Поковок класса а

- •5.6 Штамповка поковок с применением операций выдавливания

- •5.7 Конструирование штампов кгшп

- •6 Штамповка на гкм

- •6.1 Сущность процесса. Преимущества и недостатки

- •6.2 Классификация поковок

- •6.3 Особенности чертежа поковки гкм

- •6.4 Классификация ручьёв штампов гкм

- •6.4.1 Наборные ручьи

- •6.4.2 Формовочно-прошивные ручьи

- •6.4.3 Зажимная часть наборных и формовочно-прошивных ручьёв

- •6.4.4 Просечные ручьи

- •6.4.5 Отрезные ручьи

- •6.4.6 Специальные ручьи

- •6.4.7.Обрезные ручьи

- •6.5 Конструирование штампов гкм

- •6.6 Определение размеров блока матриц

- •6.7 Правила высадки

- •6.8 Технологические процессы штамповки на гкм

- •7 Cвободная ковка

- •7.1 Осадка

- •7.1.1 Выбор оборудования

- •7.1.2 Основные способы осадки

- •7.2 Протяжка

- •7.3 Прошивка

- •7.4 Рубка

- •7.5 Гибка

- •7.6 Кузнечная сварка

- •7.7 Разработка технологии процессов свободной ковки

- •7.8 Составление технологической карты

- •8 Завершающие отделочные операции

- •8.1 Обрезка заусенцев и прошивка отверстий

- •8.2 Правка поковок

- •8.3 Калибровка поковок

- •8.4 Очистка поковок от окалины

- •8.5 Термическая обработка поковок

- •8.6 Технический контроль

- •8.7 Выбор оптимального техпроцесса

- •Библиографический список

1.2.2 Магниевые сплавы

Делятся на 4 группы:

1. Малой прочности (σв = 170–230 МПа), рабочая температура детали не превышает 150 ºС МА1;

2. Средней прочности (σв = 230–260 МПа), рабочая температура детали – меньше 350 ºС МА3, МА2;

3. Высокой прочности (σв = 260–340 МПа), МА2–1, МА5;

4. Жаропрочные МА11 с рабочей температурой 200–400 ºС

Химический состав определяется ГОСТ 14957–76.

1.2.3 Титановые сплавы

В зависимости от назначения и физико – механических свойств разделяются на четыре группы:

Сплавы малой прочности (σв ≤ 600 МПа).

Технический титан ВТ 1–0 , ВТ 1–00, низколегированный сплав ОТ 4–1.

Сплавы средней прочности (σв = 600–1000 МПа)

К ним относятся среднелегированные сплавы ОТ4, ВТ6. Применяются без термической обработки.

Высокопрочные сплавы (σв > 1000 МПа)

Применяют в термически обработанном состоянии (ВТ14, ВТ16, ВТ20).

Жаропрочные ВТ 3–1, ВТ9, ВТ18.

Химический состав сплавов регламентирован ГОСТ 19807–91.

1.2.4 Медные сплавы

Латуни – сплавы меди с цинком как основной легирующей добавкой. Введение цинка повышает механические свойства меди: возрастают σв и σт , твёрдость и относительное удлинение. Отличаются технологичностью, хорошей деформируемостью, легко обрабатываются резанием.

Латуни бывают (ГОСТ 15527–2004):

Простые – Л60–Л96. Число показывает процентное содержание меди в сплаве.

Специальные или многокомпонентные.

К ним относятся алюминиевые – ЛА77–2, ЛАН 59–3–2; кремневые – ЛК 80–3; марганцевые – ЛМц 58–2; никелевые ЛН 65–5; оловянные – ЛО70–1; свинцовые – ЛС 74–3.

Бронзы – сплавы меди, содержащие в качестве основной легирующей добавки какой либо металл, кроме цинка.

Предназначены для изготовления силовых коррозионно – стойких деталей и арматуры, а также деталей, работающих на трение.

Химический состав регламентирован ГОСТ 18175–78.

Бронзы бывают:

алюминиевые – Бр.А5, Бр.АЖ9–4;

бериллиевые – Бр.Б2;

кремниевые – Бр.КМц3–1;

марганцевые – Бр.Мц5.

1.3 Заготовки для ковки и штамповки

Исходными заготовками для ковки и штамповки являются кузнечные слитки, блюмы и сортовой прокат.

Слитки являются исходным материалом для изготовления крупных сплошных, массивных пустотелых и кольцеобразных поковок (зубчатых колёс, валов, колон, тяг, барабанов и др.). На рисунке 1.1 представлены возможные формы выпускаемых кузнечных слитков, а на рисунке 1.2 схема его строения.

Рисунок 1.1 – Возможные формы кузнечных слитков

Слиток нормальной формы имеет верхнюю (прибыльную), среднюю (в виде расширяющейся к верху пирамиды с углом наклона боковой грани 30’–1º) и нижнюю (донную) части. Поперечное сечение средней части имеет форму правильного многоугольника с числом сторон 4–12. Грани многоугольника вогнуты внутрь по всей высоте. Отношение длинны средней части слитка к среднему поперечному размеру обычно составляет 1,8–2,5.

Рисунок 1.2 – Схема строения стального слитка

В продольном разрезе строение слитка отражает последовательность процесса затвердевания стали после заливки её в изложницу (рисунок 1.2). Слиток неоднороден не только по своему кристаллическому строению (зональная ликвация), но и по кристаллическому составу (дендритная ликвация).

Степень ликвации отдельных элементов обусловлена характером диаграммы состояния сплава.

Наиболее сильно ликвируют сера и фосфор, значительно меньше – кремний и марганец. Углерод занимает промежуточное место. Степень ликвации уменьшается при быстром затвердевании слитка с последующим медленным его охлаждении. Ликвация увеличивается с увеличением количества примесей, размеров слитка, растворённых газов.

Дефектами слитка являются:

Зональная и дендритная ликвация;

Усадочная раковина (рисунок 1.3);

В процессе затвердевания металла в последнюю очередь расплав затвердевает в верхней части слитка. Вследствие усадки металла при этом образуется усадочная раковина. Ниже её расположены усадочные пустоты и усадочная рыхлость. На размеры усадочной раковины влияет форма слитка (рисунок 1.3).

Рисунок 1.3 – Основные дефекты стальных слитков

Газовые пузыри (рисунок 1.3)

В жидком металле содержаться растворённые газы, поглощенные при плавке из атмосферы печи и в результате химических реакций. При охлаждении стали растворённые газы выделяются из металла. Однако часть их остаётся и в твёрдом металле в виде газовых пузырей различных видов и величины.

Плены

Это металлическая корка на поверхности слитка, не имеющая металлической связи с основным металлом. Образуются в результате разбрызгивания струи стали при заливке слитков сверху.

Трещины

По направлению трещины бывают поперечные и продольные, а по расположению – наружные и внутренние. Возникают вследствие несоблюдения технологии охлаждения слитков в изложницах.

Флокены – участки металла с мелкими переплетенными извилистыми трещинами.

Возникают вследствие внутренних температурно – объёмных изменений при застывании слитка и при охлаждении после прокатки или ковки. Основная причина – выделение водорода в отдельных микрообъёмах при охлаждении слитка.

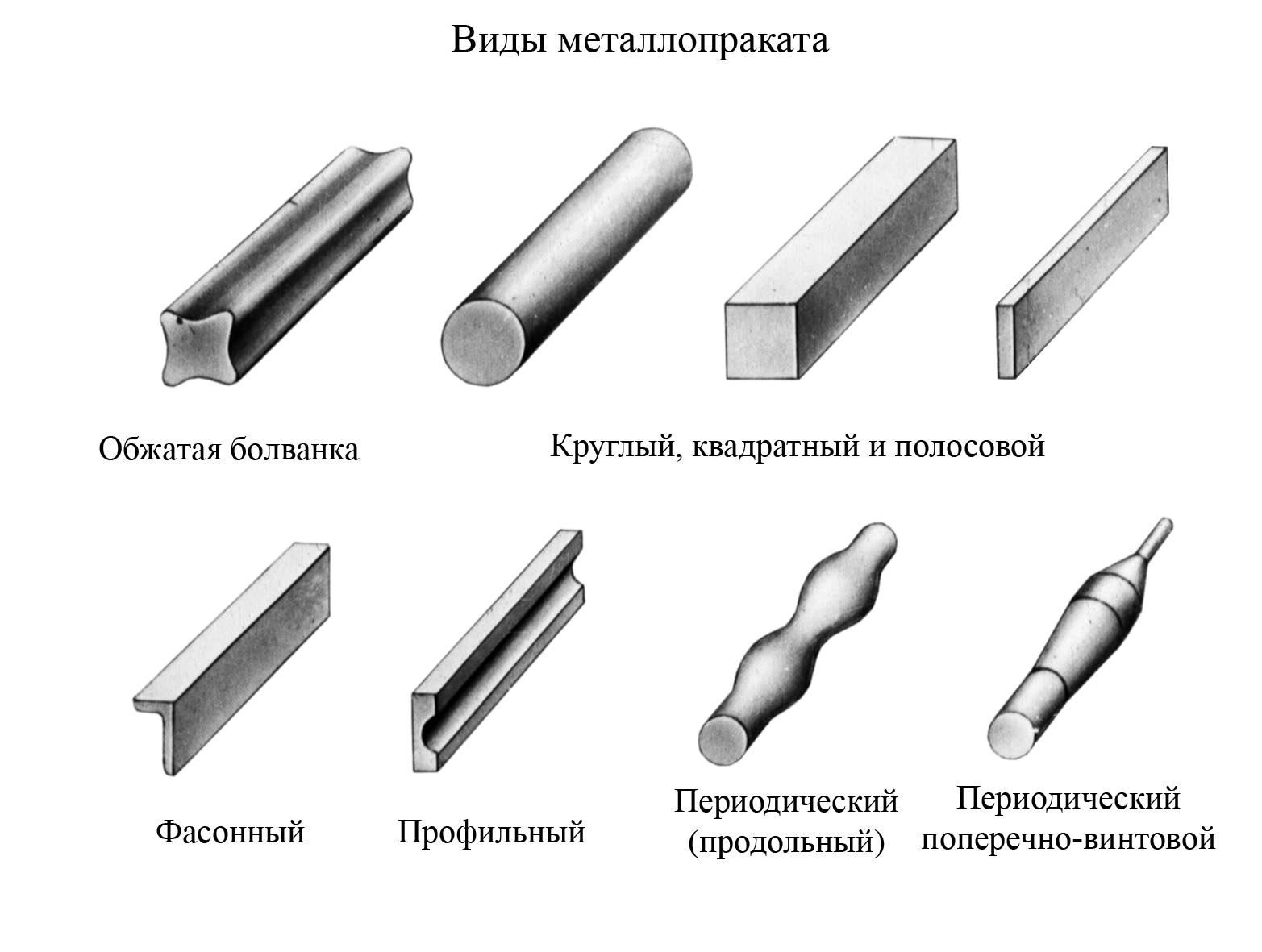

В качестве заготовок под штамповку применяются стальной прокат в виде обжатой болванки (блюма), по ГОСТ 4692–75, квадратная заготовка с прямыми или закруглёнными углами по ГОСТ 4693–77, сталь горячекатаная круглая по ГОСТ 2590–2006 и квадратная по ГОСТ 2591–88, сталь калиброванная круглая по ГОСТ 7417–75, различный профильный прокат, периодический прокат, трубы бесшовные и др.

На рисунке 1.4 представлены виды металлопроката для операций штамповки.

Продольная прокатка (рисунок 1.5) применяется для получения круглого, квадратного, фасонного и профильного проката. Обжатые болванки (блюмы) производят на двухвалковом реверсивном стане (блюминге), схема которого представлена на рисунке 1.6.

Рисунок 1.4 – Виды металлопроката

Рисунок 1.5 – Схема продольной прокатки заготовки:

h0, h1 – высота заготовки до и после прокатки соответственно;

α – угол захвата.

Рисунок 1.6 – Схема двухвалкового реверсивного блюминга:

1 — рабочая клеть; 2 — верхний валок; 3 — манипулятор;

4 — универсальные шпиндели; 5 — главные электродвигатели.

При заказе периодического проката следует учитывать два метода его получения: поперечную прокатку и продольную. При поперечной прокатке изготавливают прокат только круглого профиля с диаметром, изменяющимся вдоль оси прутка (рисунок 1.7а), а при продольной – прокат, форма поперечного сечения которого может изменяться вдоль оси прутка и может быть любого профиля (рисунок 1.7б).

Дефекты сортового проката и блюмов:

Долевые царапины и риски на поверхности глубиной 0,2–0,5 мм.

Возникают в результате неисправности прокатного инструмента (неправильная установка проводок).

Волосины – тонкие, не просматриваемые до дна трещины глубиной 0,5–1,5.

Образуются в результате раскатки подкорковых пузырей в длину проката.

Рисунок 1.7 – Производство сортового периодического проката

Заусенцы.

Получаются в результате не размещения металла прутка в калибре.

Плены толщиной до 1,5 мм в виде наслоения металла, не имеющего связи с основной массой.

Возникают от подрезания калибром валка боковой поверхности прутка, когда его ширина немного больше ширины калибра.