- •Учреждение образования «Гомельский государственный технический университет имени п.О. Сухого»

- •Гомель 2013

- •© Верещагин м.Н., Шишков с.В., 2013

- •Содержание

- •Условные обозначения и сокращения

- •Введение

- •1 Металлы и заготовки для ковки и штамповки

- •Классификация сталей

- •1.1.1 Сталь углеродистая обыкновенного качества

- •1.1.2 Стали углеродистые качественные конструкционные

- •1.1.3 Стали легированные конструкционные

- •1.1.4 Стали высоколегированные, коррозионностойкие, жаростойкие, жаропрочные

- •1.1.5 Стали инструментальные

- •1.2 Классификация цветных металлов и сплавов

- •1.2.1 Алюминиевые сплавы

- •1.2.2 Магниевые сплавы

- •1.2.3 Титановые сплавы

- •1.2.4 Медные сплавы

- •1.3 Заготовки для ковки и штамповки

- •1.4 Разделение металла на заготовки

- •1.4.1 Разрезка в штампах и ножницах

- •1.4.2 Разрезка кручением

- •1.4.3 Холодная ломка

- •1.4.4 Разрезка зубчатыми пилами

- •1.4.5 Разрезка абразивными кругами

- •1.4.6 Электрические способы резки

- •1.4.7 Лазерная резка

- •1.4.8 Выбор способа разделения металла на заготовки. Отходы металла при разрезке

- •2 Термический режим ковки и горячей штамповки

- •2.1 Температурные интервалы горячей обработки сталей и сплавов

- •2.2 Режим нагрева и охлаждения

- •2.3 Дефекты нагрева

- •3 Разработка чертежа поковки

- •3.1 Разъём штампа

- •3.2 Назначение припусков и допусков

- •3.3 Штамповочные уклоны

- •3.4 Радиусы закруглений

- •3.5 Наметка отверстий и перемычки под прошивку

- •3.6 Правила оформления чертежа поковки

- •3.7 Пример разработки чертежа поковки

- •4 Штамповка на молотах

- •4.1 Общие сведения

- •4.2 Классификация поковок по общности технологии изготовления

- •4.3 Конструирование поковки

- •Определение формы и положения линий разъёма;

- •Назначение припусков и допусков на размеры поковки;

- •4.3.1 Определение формы и положения линий разъёма

- •4.3.2 Назначение припусков и допусков на размеры поковки

- •4.3.3 Назначение штамповочных уклонов и радиусов скругления

- •4.3.4 Определение формы и размеров перемычек

- •4.4 Конструирование облойной канавки

- •4.5 Масса падающих частей молота

- •4.6 Определение экономических показателей использования металла и сопротивления деформации при температуре штамповки

- •4.7 Общая классификация молотовых ручьёв

- •4.8 Расчет и выбор переходов штамповки

- •4.9 Определение размеров и выбор исходной заготовки

- •5 Штамповка на кгшп

- •5.1 Особенности штамповки

- •5.2 Классификация поковок

- •5.3 Выбор формы и размеров канавки для облоя

- •5.4 Определение усилия штамповки на кгшп

- •5.5 Выбор переходов штамповки. Поковок класса а

- •5.6 Штамповка поковок с применением операций выдавливания

- •5.7 Конструирование штампов кгшп

- •6 Штамповка на гкм

- •6.1 Сущность процесса. Преимущества и недостатки

- •6.2 Классификация поковок

- •6.3 Особенности чертежа поковки гкм

- •6.4 Классификация ручьёв штампов гкм

- •6.4.1 Наборные ручьи

- •6.4.2 Формовочно-прошивные ручьи

- •6.4.3 Зажимная часть наборных и формовочно-прошивных ручьёв

- •6.4.4 Просечные ручьи

- •6.4.5 Отрезные ручьи

- •6.4.6 Специальные ручьи

- •6.4.7.Обрезные ручьи

- •6.5 Конструирование штампов гкм

- •6.6 Определение размеров блока матриц

- •6.7 Правила высадки

- •6.8 Технологические процессы штамповки на гкм

- •7 Cвободная ковка

- •7.1 Осадка

- •7.1.1 Выбор оборудования

- •7.1.2 Основные способы осадки

- •7.2 Протяжка

- •7.3 Прошивка

- •7.4 Рубка

- •7.5 Гибка

- •7.6 Кузнечная сварка

- •7.7 Разработка технологии процессов свободной ковки

- •7.8 Составление технологической карты

- •8 Завершающие отделочные операции

- •8.1 Обрезка заусенцев и прошивка отверстий

- •8.2 Правка поковок

- •8.3 Калибровка поковок

- •8.4 Очистка поковок от окалины

- •8.5 Термическая обработка поковок

- •8.6 Технический контроль

- •8.7 Выбор оптимального техпроцесса

- •Библиографический список

5 Штамповка на кгшп

5.1 Особенности штамповки

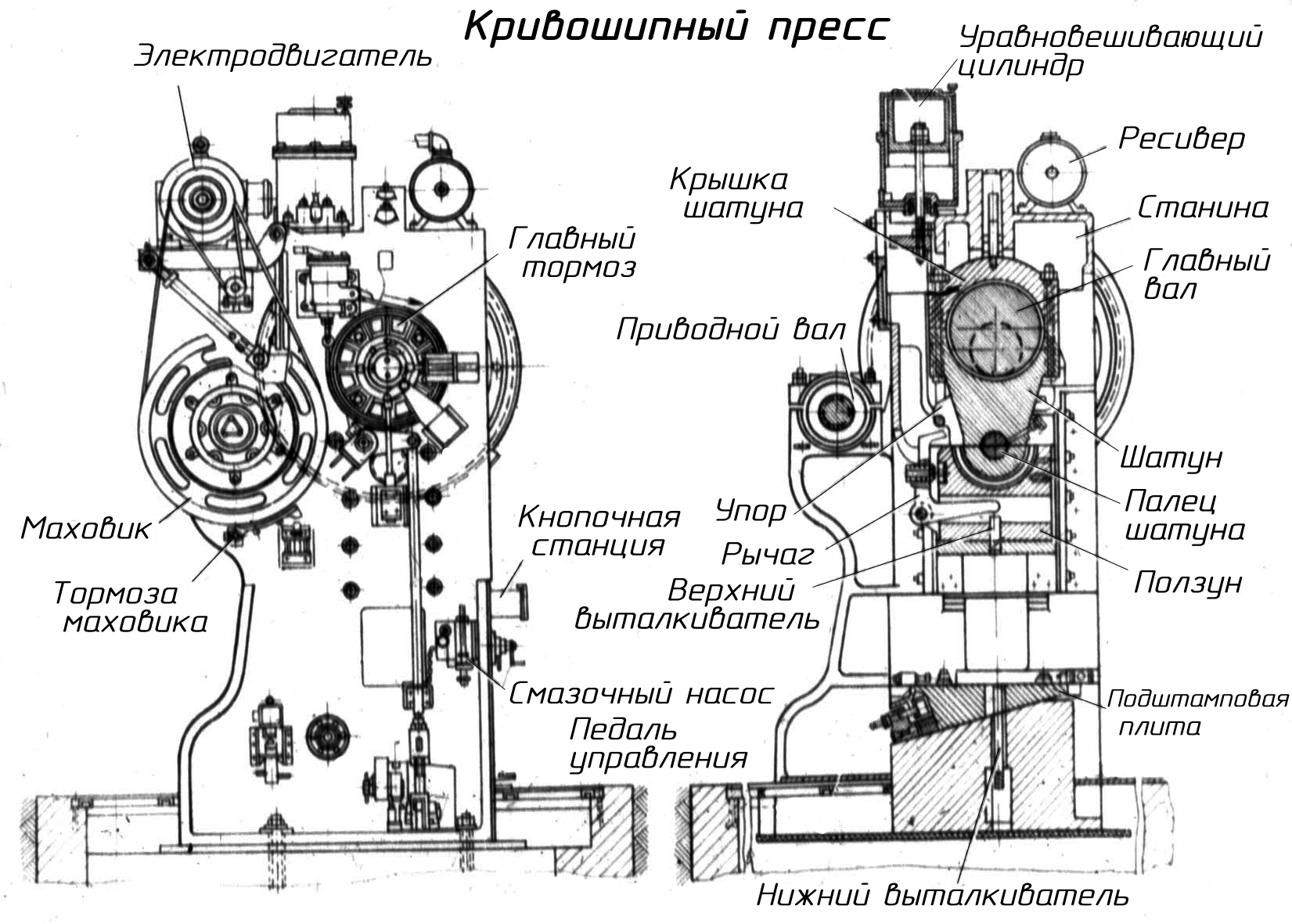

Кривошипные горячештамповочные прессы (КГШП) изготавливают с номинальным усилием до 110 МН. Основные параметры и размеры КГШП усилием 6,3–63 МН представлены в ГОСТ 6809–70. На рисунках 5.1 и 5.2 представлены общий вид и типовая конструкция кривошипного горячештамповочного пресса.

Рисунок 5.1 – Общий вид кривошипного горячештамповочного пресса

Рисунок 5.2 – Типовая конструкция КГШП

Кинематическая и пневматическая схема пресса представлена на рисунке 5.3.

Рисунок 5.3 – Кинематическая и пневматическая схема КГШП

Кривошипные горячештамповочные прессы предназначены для выполнения операций горячей штамповки и характеризуются значительными по величине силовыми и энергетическими показателями. КГШП имеет преимущественно цельнолитые массивные станины рамного типа, жесткий кривошипно-шатунный механизм с направляющими, верхний и нижний выталкиватель и регулировку закрытой высоты штампового пространства.

В отличие от молота, ползун пресса имеет жесткий график движения, фиксированное положение в верхней и нижней мертвых точках. Скорость ползуна в 10–15 раз меньше скорости движения бабы молота. Высокая жесткость конструкции, отсутствие ударных нагрузок – основные преимущества по сравнению с молотом:

более высокая производительность за счет строгого постоянства хода ползуна;

более высокая точность штамповки из-за наличия высокой жесткости станины;

сокращение расхода металла на поковку;

отсутствие ударных нагрузок дает возможность механизации и автоматизации процесса;

стойкость штампов выше из-за отсутствия ударных нагрузок;

использование труда меньшей квалификации;

более низкая себестоимость поковок.

Конструктивные преимущества:

упрощение фундамента под пресс и упрощение конструкции цеха вследствие отсутствия динамических нагрузок;

стоимость электроэнергии выше стоимости пара.

Недостатки КГШП:

невозможность выполнения заготовительных операций подкатки и протяжки;

возможность заклинивания ползуна в нижней мертвой точке вследствие переполнения ручья;

стоимость пресса выше стоимости молота.

Особенности течения металла при штамповке на КГШП

Основное отличие в течении металла состоит в образовании заусенца. При штамповке на молоте заусенец образуется за несколько ударов с последовательным подхолаживанием металла в зоне мостика и созданием подпора в зоне течения металла, способствующего лучшему течению металла. При штамповке на КГШП заусенец образуется за один ход пресса, куда вытекают наиболее нагретые слои металла заготовки, при этом ухудшается заполняемость ручья.

При штамповке на молоте нижняя часть поковки находится более длительное время в контакте со штампом, чем верхняя, что приводит к подхолаживанию металла в этом месте. Верхняя половина заполняется лучше нижней.

При штамповке на КГШП заполняемость верхней и нижней частей штампа одинаковы.

Большая начальная скорость при штамповке на молотах вследствие действия инерционных нагрузок способствует лучшему заполнению штампа выдавливанием.

Особенности штамповки на КГШП приводят к различию в конструкциях ручьев:

количество штамповочных ручьев при штамповке на КГШП увеличивается на единицу – фасонировочный ручей;

смещение плоскостей разъема внутренних и наружных объемов поковки.