- •Учреждение образования «Гомельский государственный технический университет имени п.О. Сухого»

- •Гомель 2013

- •© Верещагин м.Н., Шишков с.В., 2013

- •Содержание

- •Условные обозначения и сокращения

- •Введение

- •1 Металлы и заготовки для ковки и штамповки

- •Классификация сталей

- •1.1.1 Сталь углеродистая обыкновенного качества

- •1.1.2 Стали углеродистые качественные конструкционные

- •1.1.3 Стали легированные конструкционные

- •1.1.4 Стали высоколегированные, коррозионностойкие, жаростойкие, жаропрочные

- •1.1.5 Стали инструментальные

- •1.2 Классификация цветных металлов и сплавов

- •1.2.1 Алюминиевые сплавы

- •1.2.2 Магниевые сплавы

- •1.2.3 Титановые сплавы

- •1.2.4 Медные сплавы

- •1.3 Заготовки для ковки и штамповки

- •1.4 Разделение металла на заготовки

- •1.4.1 Разрезка в штампах и ножницах

- •1.4.2 Разрезка кручением

- •1.4.3 Холодная ломка

- •1.4.4 Разрезка зубчатыми пилами

- •1.4.5 Разрезка абразивными кругами

- •1.4.6 Электрические способы резки

- •1.4.7 Лазерная резка

- •1.4.8 Выбор способа разделения металла на заготовки. Отходы металла при разрезке

- •2 Термический режим ковки и горячей штамповки

- •2.1 Температурные интервалы горячей обработки сталей и сплавов

- •2.2 Режим нагрева и охлаждения

- •2.3 Дефекты нагрева

- •3 Разработка чертежа поковки

- •3.1 Разъём штампа

- •3.2 Назначение припусков и допусков

- •3.3 Штамповочные уклоны

- •3.4 Радиусы закруглений

- •3.5 Наметка отверстий и перемычки под прошивку

- •3.6 Правила оформления чертежа поковки

- •3.7 Пример разработки чертежа поковки

- •4 Штамповка на молотах

- •4.1 Общие сведения

- •4.2 Классификация поковок по общности технологии изготовления

- •4.3 Конструирование поковки

- •Определение формы и положения линий разъёма;

- •Назначение припусков и допусков на размеры поковки;

- •4.3.1 Определение формы и положения линий разъёма

- •4.3.2 Назначение припусков и допусков на размеры поковки

- •4.3.3 Назначение штамповочных уклонов и радиусов скругления

- •4.3.4 Определение формы и размеров перемычек

- •4.4 Конструирование облойной канавки

- •4.5 Масса падающих частей молота

- •4.6 Определение экономических показателей использования металла и сопротивления деформации при температуре штамповки

- •4.7 Общая классификация молотовых ручьёв

- •4.8 Расчет и выбор переходов штамповки

- •4.9 Определение размеров и выбор исходной заготовки

- •5 Штамповка на кгшп

- •5.1 Особенности штамповки

- •5.2 Классификация поковок

- •5.3 Выбор формы и размеров канавки для облоя

- •5.4 Определение усилия штамповки на кгшп

- •5.5 Выбор переходов штамповки. Поковок класса а

- •5.6 Штамповка поковок с применением операций выдавливания

- •5.7 Конструирование штампов кгшп

- •6 Штамповка на гкм

- •6.1 Сущность процесса. Преимущества и недостатки

- •6.2 Классификация поковок

- •6.3 Особенности чертежа поковки гкм

- •6.4 Классификация ручьёв штампов гкм

- •6.4.1 Наборные ручьи

- •6.4.2 Формовочно-прошивные ручьи

- •6.4.3 Зажимная часть наборных и формовочно-прошивных ручьёв

- •6.4.4 Просечные ручьи

- •6.4.5 Отрезные ручьи

- •6.4.6 Специальные ручьи

- •6.4.7.Обрезные ручьи

- •6.5 Конструирование штампов гкм

- •6.6 Определение размеров блока матриц

- •6.7 Правила высадки

- •6.8 Технологические процессы штамповки на гкм

- •7 Cвободная ковка

- •7.1 Осадка

- •7.1.1 Выбор оборудования

- •7.1.2 Основные способы осадки

- •7.2 Протяжка

- •7.3 Прошивка

- •7.4 Рубка

- •7.5 Гибка

- •7.6 Кузнечная сварка

- •7.7 Разработка технологии процессов свободной ковки

- •7.8 Составление технологической карты

- •8 Завершающие отделочные операции

- •8.1 Обрезка заусенцев и прошивка отверстий

- •8.2 Правка поковок

- •8.3 Калибровка поковок

- •8.4 Очистка поковок от окалины

- •8.5 Термическая обработка поковок

- •8.6 Технический контроль

- •8.7 Выбор оптимального техпроцесса

- •Библиографический список

4.3 Конструирование поковки

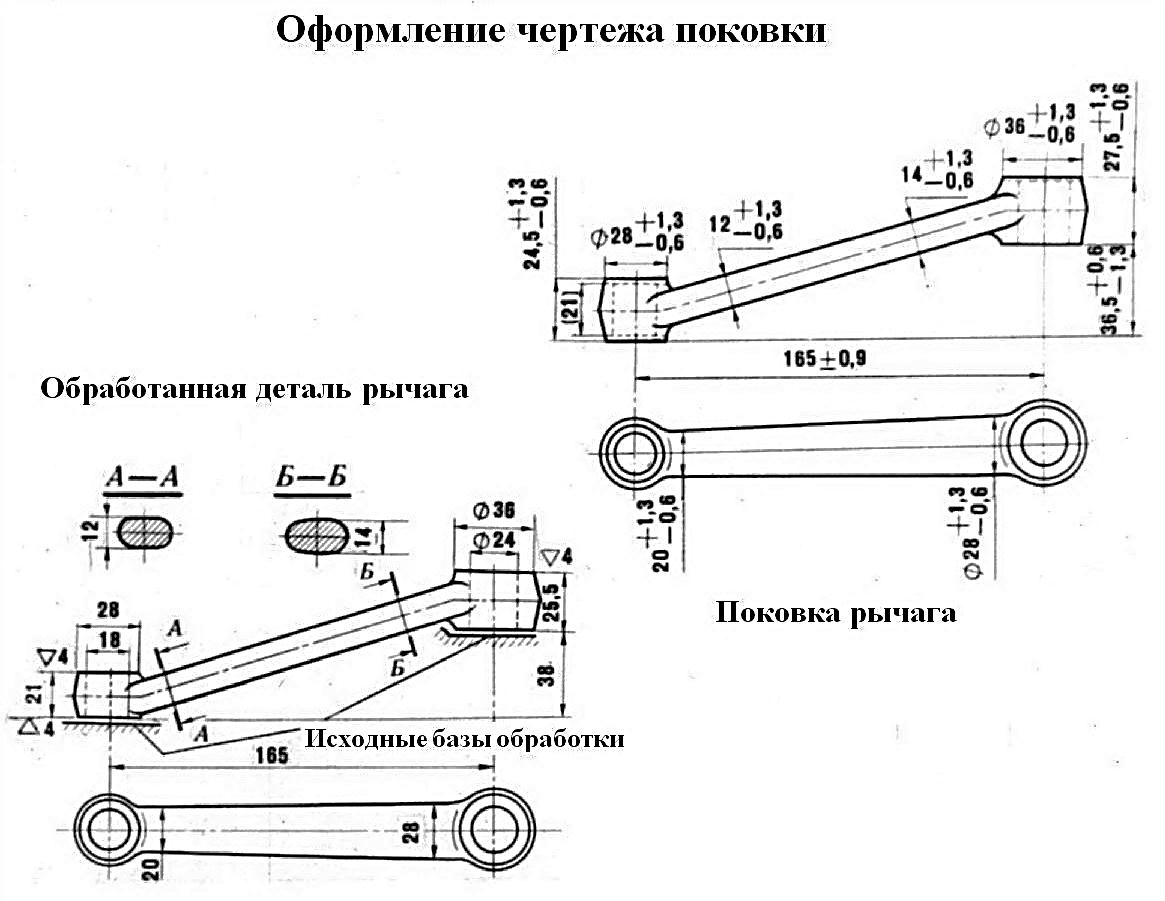

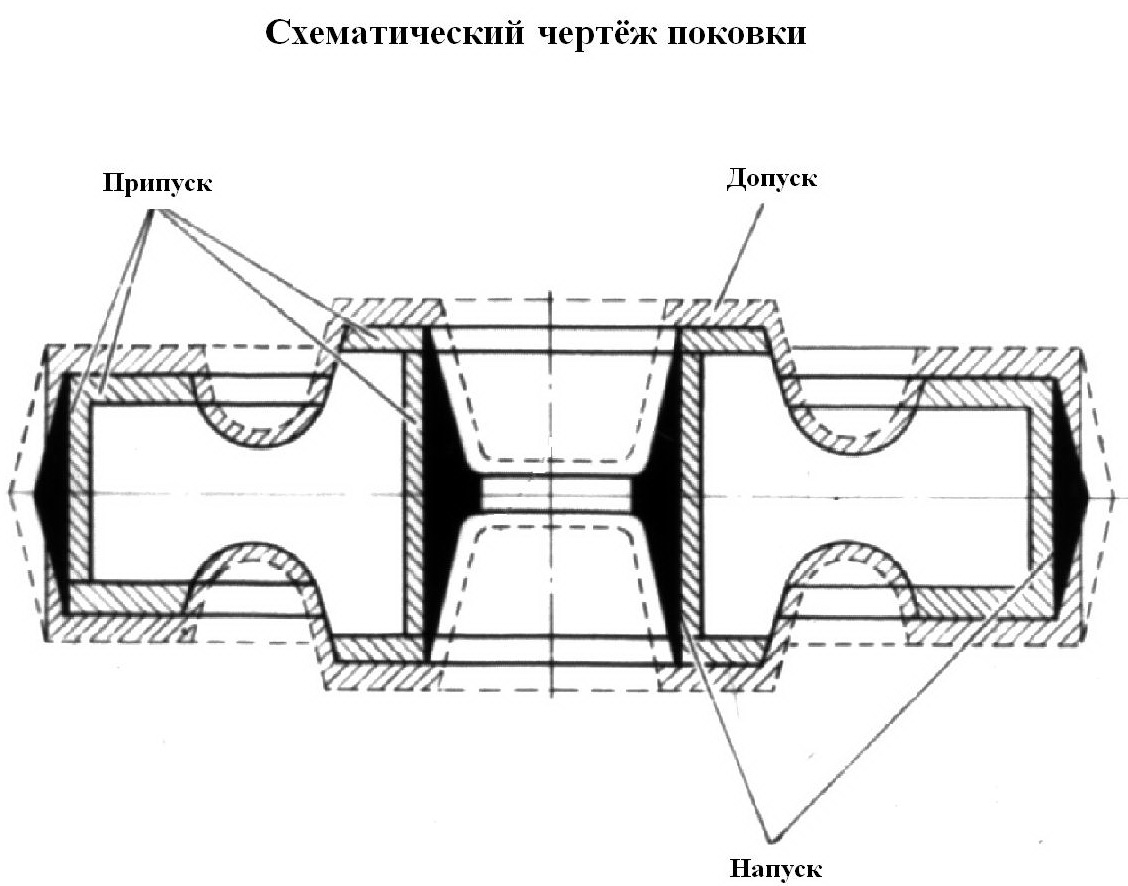

Чертеж штампованной поковки составляется по чертежу готовой детали (рисунок 4.7). Схематический чертеж поковки представлен на рисунке 4.8.

Чертёж молотовой поковки разрабатывается в следующей последовательности:

Определение формы и положения линий разъёма;

Назначение припусков и допусков на размеры поковки;

Назначение штамповочных уклонов и радиусов закругления;

Определение формы и размеров намёток под прошивку;

Вычерчивание чертежа поковки.

Рисунок 4.7 – Чертеж детали «Рычаг» и ее поковка

Рисунок 4.8 – Схематический чертеж поковки

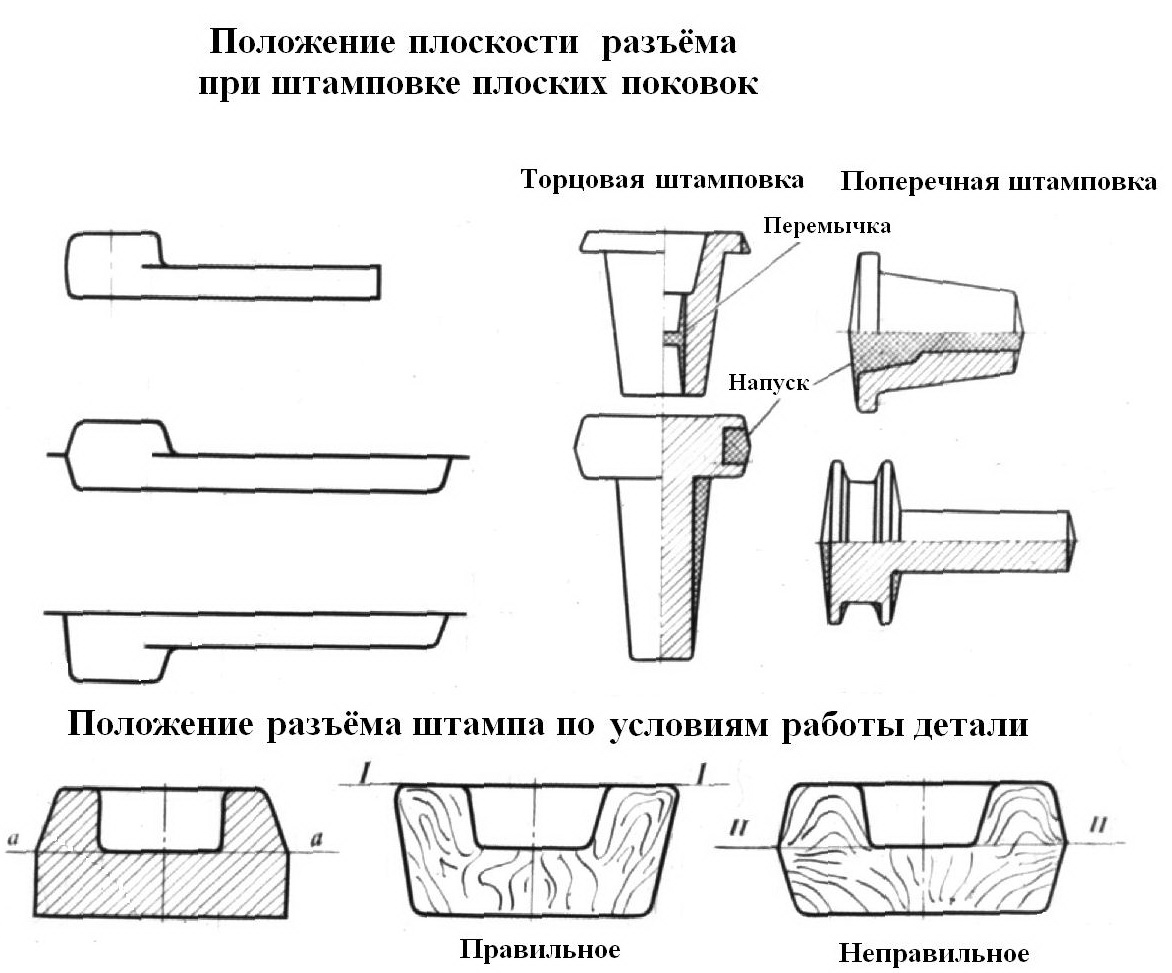

4.3.1 Определение формы и положения линий разъёма

Расположение поковки в штампе в зависимости от её конфигурации должно обеспечивать свободное удаление поковки из штампа. Наличие каких-либо поднутрений на боковой поверхности исключается. С другой стороны наличие поднутрений может определить линию разъёма. При выборе плоскости разъёма необходимо учитывать следующие моменты:

Заполнение окончательного ручья осаживанием происходит легче, чем вдавливанием;

Ручей в верхнем штампе заполняется лучше, чем в нижнем вследствие подстуживания в нижнем ручье штампа.

В большинстве случаев плоскость разъёма находится в плоскости двух наибольших взаимно перпендикулярных размеров детали или поковки. От данного правила отступают в следующих случаях:

Изменение плоскости разъёма ведёт к экономии металла;

Изменение положения линий разъёма ведёт к упрощению обрезного инструмента;

Изменение линий разъёма ведёт к упрощению инструмента;

Одна из поверхностей поковки не должна иметь штамповочных уклонов.

Окончательное положение линии разъёма определяется после установления штамповочных уклонов.

Рисунок 4.9 – Плоскость разъема штампов

4.3.2 Назначение припусков и допусков на размеры поковки

Припуски и допуски назначаются в соответствии с ГОСТ 7505–89.

Различают основной и дополнительный припуски. Основной припуск назначается по индексу, размеру детали и классу шероховатости данной поверхности. Индекс поковки определяется следующим образом:

![]() (4.1)

(4.1)

Чертёж детали разбивается на ряд элементарных объёмов и определяется объём детали. По ГОСТ находится расчётный коэффициент Кр в зависимости от конфигурации детали, после этого определяется расчётная масса поковки. При определении основного припуска следует различать высоту и толщину соответствующего размера детали. В соответствии с ГОСТ толщина – это размер детали (поковки), который формоизменяется одновременно в верхней и нижней половинках штампа. В соответствии с этим в ГОСТ имеется свой диапазон толщин поковки. В соответствии с маркой стали определяется группа сталей: М1, с содержанием углерода до 0,35%, количество легированных элементов до 2% включительно; М2 – стали с содержанием углерода 0,35 – 0,65%, количество легированных элементов 2 – 5% включительно; М3 – стали с содержанием углерода >0,65%, количество легированных элементов >5%.

Определяется степень сложности, которая является конструктивной характеристикой формы поковки. Степень сложности поковки определяется отношением массы или объёма поковки к массе или объёму фигуры, в которую вписывается форма поковки. Геометрическая фигура может быть параллелепипедом, шаром, правильной призмой, цилиндром. При вычислении отношения принимают ту из геометрических фигур, масса или объём которой минимальна. При определении размеров геометрической фигуры, куда вписывается поковка, объём или массу её увеличивают на коэффициент 1,05 габаритных линейных размеров детали. Степень сложности принимает следующие значения: С1 свыше 0,63; С1 0,32÷0,63; С3 0,16÷0,32; С4 0,16 и ниже.

Для ГКМ степень сложности формы может быть определена по числу переходов штамповки. С1 не более, чем два перехода; С2 при трёх переходах; С3 при четырёх переходах; С4 более, чем четыре перехода или изготавливают на двух ковочных машинах.

Класс точности поковки устанавливается в зависимости от технологического процесса и оборудования для её изготовления, а так же требований точности размеров поковки. Класс точности, группа стали и степень сложности поковки должны быть указаны в технических условиях чертежа поковки.

Рисунок 4.10 – Положение плоскости разъёма для поковок

различной конфигурации

В соответствии с ГОСТ различают пять классов точности. В соответствии с ГОСТ по расчетной массе поковки, группе стали, степени сложности и степени точности устанавливают индекс поковки от 1 до 24. Исходный индекс указывается на чертеже поковки.

После этого определяются дополнительные припуски на смещение по поверхности разъёма штампов в зависимости от массы поковки, класса точности и формы линии разъёма, которая бывает плоской (индекс П), симметрично-изогнутой (Ис) и несимметрично-изогнутая (Ин). Дополнительные припуски на смещение назначаются на все горизонтальные размеры поковки. Дополнительный припуск на изогнутость плоскости, прямолинейность устанавливают в зависимости от массы поковки и класса точности. Данные допуски назначаются на все вертикальные размеры поковки.

После определения основных и дополнительных припусков производится расчет размеров поковки.

Линейные размеры на чертеже поковки должны быть представлены от указанных исходных баз механической обработки.

Допуски на полученные размеры поковки назначаются в зависимости от индекса и размера поковки.

Допускаемые отклонения на соответствующую форму и различные элементы поковки назначаются по необходимости в соответствии с ГОСТ 7505–89. Обязательным в технических условиях является назначение допуска на остаточный облой и на смещение по поверхности объёма.