- •Лабораторний практикум

- •Кафедра зносостійкості та відновлення деталей

- •Лабораторний практикум

- •Правила виконання, оформлення і захисту лабораторних робіт. Правила техніки безпеки

- •Лабораторна робота №1 Визначення коефіцієнту тертя ковзання

- •Лабораторна робота №2 Визначення коефіцієнту тертя кочення

- •Лабораторна робота № 3

- •Лабораторна робота №4 Розподіл зносу по поверхні деталі

- •Лабораторна робота №5

- •Лабораторна робота №6

- •Лабораторна робота №7

- •Технічна характеристика установки

- •Лабораторна робота №8

Лабораторна робота №7

Дослідження стійкості матеріалів, що працюють в умовах взаємодії з газоабразивним потоком

1 МЕТА ЗАНЯТТЯ

1.1 Вивчити причини та механізм газоабразивного зношування робочих поверхонь на прикладі деталей газопромислового та газотранспортного обладнання.

1.2 Ознайомитись із методикою визначення стійкості матеріалів дії газоабразивного потоку.

1.3 Встановити залежність стійкості матеріалів від кута взаємодії із газоабразивним потоком.

2 ОБЛАДНАННЯ

2.1 Лабораторна установка відцентрового типу для випробовувань матеріалів на газоабразивне зношування.

2.2 Лабораторні металеві зразки розміром 4х15х20 мм.

2.3 Вага аналітична (точність 0,05 мг) з набором тягарців.

2.4 Абразивний матеріал: пісок з розміром фракцій 0,2… 0,4 мм і 0,4 … 0,6 мм.

2.5 Зношені газоабразивним потоком деталі газопромислового та газотранспортного обладнання.

3 ТЕОРЕТИЧНІ ПОЛОЖЕННЯ

3.1 Основні положення про газоабразивне зношування деталей газопромислового та газотранспортного обладнання

Однією з основних причин відмов в роботі обладнання газових промислів та газотранспортного обладнання (в подальшому – обладнання) є наявність в газовому потоці твердих механічних частинок (частинки мінерального походження, глина, продукти зносу та корозії), які викликають газоабразивне зношування, що призводить до передчасного виходу з ладу цього обладнання і наносить значну економічну шкоду народному господарству.

Виходять з ладу вузли фонтанної арматури; шлейфи, які мають різну довжину і діаметри залежно від розташування групового пункту і дебітів свердловин; регульовані і нерегульовані штуцери; фонтанні труби; вибійні штуцери; запобіжні клапани. Особливо інтенсивному зношуванню піддаються фланцеві з’єднання, запірна арматура і ущільнюючі елементи у вигляді кілець різних типорозмірів, кути поворотів трійників, фітингів та інших ділянок технологічних ліній.

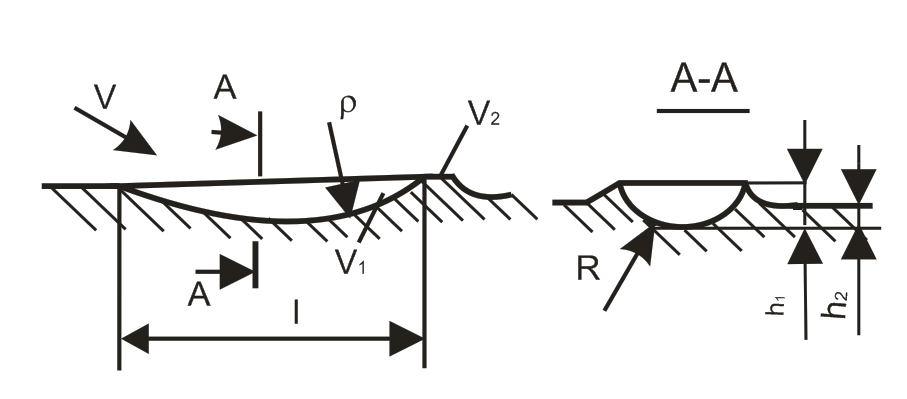

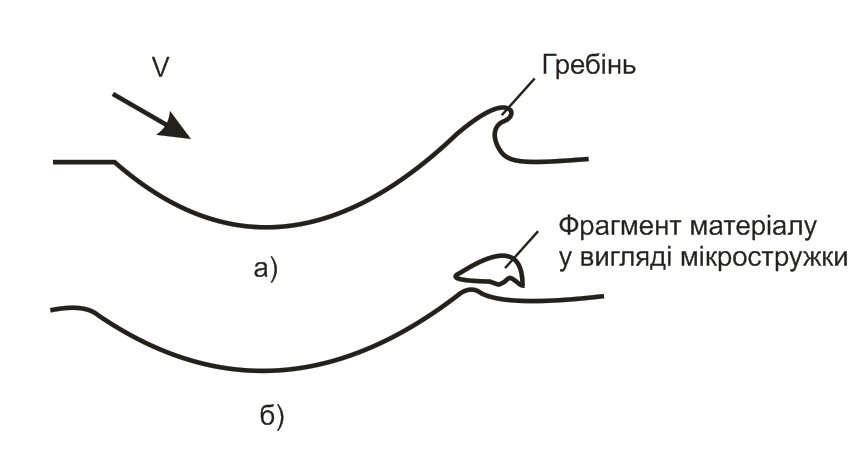

Механізм газоабразивного руйнування поверхні представляє собою складний комплексний процес, який проходить в короткий проміжок часу на локальних ділянках дії абразивних частинок. Енергія, що передається поверхні газоабразивним потоком поглинається металом (матеріалом), причому значна частина енергії проявляється у формі непружних деформацій. Ці деформації можна спостерігати у вигляді мікрорізання поверхонь (відділення фрагменту матеріалу із робочої поверхні відбувається при однократній взаємодії із абразивною частинкою) і пластичного деформування мікрооб’ємів металу, коли на поверхні з’являються подряпини у формі лунок і руйнування матеріалу матиме втомний характер (рисунок 7.1 і 7.2). При цьому різноманітні чинники потоку (швидкість, кут взаємодії – кут атаки, форма і розмір частинок тощо) визначатимуть той, чи інший механізм руйнування поверхні та його інтенсивність. Наявність навіть незначної кількості абразивних частинок в газовому потоці значно збільшує швидкість протікання корозійних процесів внаслідок того, що частинки видаляють утворену при корозії окисну плівку, освіжуючи поверхню і підтримуючи максимальну для даних умов швидкість корозії.

Для підвищення довговічності деталей обладнання застосовують наступні методи:

виключення або зменшення кількості абразивних часинок у газовому потоці, наприклад за рахунок фільтрації;

виконання робочих поверхонь із матеріалів стійких в умовах взаємодії із газоабразивним потоком;

нанесення на робочі поверхні обладнання відповідних покриттів (напиленням, наплавленням чи електролітичним осадженням) або модифікування поверхневих шарів відомими зміцнюючими технологіями (поверхневим гартуванням, хіміко-термічною обробкою і т.д.);

надання робочим поверхням форми та такого розміщення, коли інтенсивність газоабразивного зношування буде мінімальною.

Для вибору матеріалів і покрить, що забезпечать підвищення довговічності робочих поверхонь обладнання необхідно проведення порівняльних випробовувань на зношування. Критерієм стійкості до зношування у газоабразивному потоці є інтенсивність зношування, яка чисельно рівна I/Q, де I - втрата матеріалу зразка (масова або об’ємна); Q - маса (об‘єм) абразиву, що викликала зношування I.

|

Рисунок 7.1 – Схема сліду від одиничного удару абразивною частинкою [8] |

|

Рисунок 7.2 – Схема утворення на зразку із пластичного матеріалу гребеня на передньому краї ударного сліду: а – із невідділеним гребенем; б – із відділенням фрагменту гребеня [8] |

На інтенсивність зношування обладнання впливають такі чинники, як тиск і швидкість газового потоку, вміст води і конденсату, кількість механічних домішок.

Швидкість газоабразивного потоку і інтенсивність зношування зв’язані залежністю:

![]() (7.1)

(7.1)

де а – коефіцієнт, який залежить від фізико-механічних властивостей абразивного і зношуваного матеріалів;

m=1,5…4 – показник степені, що залежить від кута атаки, абразивного і зношуваного матеріалів, відношення Нм/На (Нм – твердість матеріалу робочої поверхні, На – твердість абразиву).

Інтенсивність зношування залежить також від кута атаки (кут атаки – це гострий кут між напрямом руху частинки і дотичною до поверхні зношування). Ця залежність має чітко виражений максимум. Із зменшенням пластичності металу, максимум інтенсивності зношування зміщується в сторону більших кутів атаки. Для нормалізованих і високовідпущених сталей максимальне значення зношування спостерігається при куті атаки близькому до 450.

Знаючи допустиму величину лінійного зношування труби, наприклад, товщину стінки (коліна, тощо), можна визначити термін їх служби:

-

(7.2)

де - товщина стінки труби, м;

- густина сталі, кг/м3;

q - вагова витрата абразиву, кг/(м2·с).

3.2 Опис конструкції та принципу роботи лабораторної установки

Відомі способи визначення стійкості матеріалів та покрить у газоабразивному відрізняються способом надання енергії твердим частинкам:

струменевий, енергія створюється стисненим газом, що вилітає з сопла;

відцентрового прискорення, енергія надається відцентровими силами;

гравітаційний, енергія створюється силами тяжіння при падінні частинок.

Метод відцентрового прискорення зручний для оцінки відносної стійкості до зношування у газоабразивному потоці, оскільки дозволяє вести паралельні випробовування досліджуваних і еталонних зразків. Крім того, цей метод дозволяє легко змінювати у широких межах основні чинники: кут атаки і швидкість абразиву. Суть методу полягає у тому, що здійснюють ударну взаємодію потоку твердих (абразивних) частинок, що викидаються під дією відцентрових сил із швидкістю V (рисунок 7.3) з чотирьох каналів ротора прискорювача який обертається навколо вертикальної осі із частотою n, по досліджуваних і еталонних зразках, розміщених під заданими кутами атаки .

Дослідження матеріалів і покрить, визначення інтенсивності спрацювання виконується на спеціальній установці для випробувань матеріалів на газоабразивне зношування (рисунок .