- •Лабораторний практикум

- •Кафедра зносостійкості та відновлення деталей

- •Лабораторний практикум

- •Правила виконання, оформлення і захисту лабораторних робіт. Правила техніки безпеки

- •Лабораторна робота №1 Визначення коефіцієнту тертя ковзання

- •Лабораторна робота №2 Визначення коефіцієнту тертя кочення

- •Лабораторна робота № 3

- •Лабораторна робота №4 Розподіл зносу по поверхні деталі

- •Лабораторна робота №5

- •Лабораторна робота №6

- •Лабораторна робота №7

- •Технічна характеристика установки

- •Лабораторна робота №8

Лабораторна робота №6

Визначення зносостійкості матеріалів при терті об незакріплені абразивні частинки

1 МЕТА ЗАНЯТТЯ

1.1 Ознайомитись з механізмом контактної взаємодії в парі «метал-абразивна маса».

1.2 Освоїти методику визначення зносостійкості матеріалів при терті об незакріплені абразивні частинки.

2 ОБЛАДНАННЯ

2.1 Вертикально свердлильний верстат, наприклад моделі 2Н118.

2.2 Пристрій для дослідження зносостійкості матеріалів при терті об незакріплені абразивні частинки.

2.3 Зразки досліджуваних матеріалів.

2.4 Абразивний матеріал природного (пісок) і штучного походження (карборунд, корунд різних фракцій).

2.5 Аналітична вага ВЛА-200.

2.6 Штангенциркуль.

3 ОСНОВНІ ТЕОРЕТИЧНІ ПОЛОЖЕННЯ

Практика експлуатації машин і механізмів показує, що деталі, які працюють в умовах тертя з абразивною масою твердих частинок, часто піддаються інтенсивному зношуванню. Нерідко термін служби таких деталей складає всього декілька десятків годин.

Прикладами деталей, що зношуються при терті в абразивній масі, можуть служити деталі робочих органів і інструментів сільськогосподарських, гірничих, будівельних і багатьох інших машин, а також елементи обладнання металургійних підприємств, заводів індустрії будівельних матеріалів. Інтенсивно зношуються трубопроводи призначені для транспортування твердих сипучих матеріалів.

Контакт частинки абразивної маси із зношуваним металом реалізується на малій площадці, де можуть виникнути максимальні напруження σm, які залежать від радіусу заокруглення виступу абразивної частинки, від нормальної сили, що притискає частинку до зношуваної поверхні, від міцності частинок. Необхідно враховувати також тангенційну силу, яка пов’язана із закріпленістю абразивної частинки серед інших частинок.

Якщо напруження σm вище від межі пружності металу, то можливе пужне деформування мікрооб’ємів і наступне їх втомне руйнування. Якщо σm перевищує межу плинності, виникає пластичне деформування мікрооб’ємів і полідеформаційне руйнування. Про це свідчать дослідження відвалів лемехів, які показали, що їх зношування реалізується в результаті тонких процесів руйнування поверхневого шару, близьких по своєму механізму до полірування. Руйнування поверхневих шарів за рахунок мікрорізання, яке є характерним для більш жорстких видів абразивного зношування (наприклад, тертя об закріплені абразивні частинки), малоймовірне.

Велику роль в механізмі руйнування поверхні металу, яка ковзає по абразивній масі, відіграє ступінь закріпленості активно діючих абразивних частинок в масі. З однієї сторони, чим більший ступінь закріпленості, тим більш ймовірне нанесення подряпини, в результаті чого відбувається абразивне руйнування. З другої сторони, дуже важлива рухомість частинок, яка повинна забезпечувати притікання в зону взаємодії гострих кромок замість притуплених.

При русі деталей машин і інструментів в масі незакріплених абразивних частинок силова дія на контакті одиничної частинки визначається жорсткістю взаємодії і високими значеннями контактних напружень. Абразивна частинка здійснює по поверхні тертя відносне переміщення, виконуючи при цьому мікрорізання або пластичне деформування залежно від зовнішньо силової дії і властивостей матеріалу.

В зв’язку з цим при зношуванні при терті в абразивній масі зовнішньо силова дія на контакті має свої особливості:

абразивна маса податлива;

опір абразивної маси руху деталі значно менший опору руху по поверхні монолітного абразиву;

рівень статичного навантаження на одиничну частинку при русі в абразивній масі значно нижчий ніж при терті по монолітному абразиві;

абразивна частина в масі відтісняється деталлю з шляху руху і зупиняється на контакті.

Зносостійкість матеріалів при терті об незакріплені абразивні частинки буде визначатися швидкістю руху деталі в абразивній масі, густиною цієї маси, розміром і твердістю частинок.

Зношування в абразивній масі пов’язане із поняттям абразивності (стираюча здатність) ґрунтів, в контакті з яким працює значна кількість робочих органів техніки: грунтообробної, будівельної, бурової і т.д. Абразивність грунтів підвищується при збільшенні вмісту у них абразивних частинок (найчастіше, кварцових), зменшення радіусів заокруглення їх виступів, збільшення ступеню закріпленості частинок. Закріпленість частинок підвищується по мірі зростання щільності ґрунтів, яка, у свою чергу, залежить від їх вологості, а також степені їх змерзання. Різні ґрунти мають наступну порівняльну стираючу здатність: глинисті 1,0; піщані 1,5; суглинисті 1,9; супіщані 2,3. Певну роль у зношуванні може також відігравати хімічна активність ґрунтів. Знос лінійно підвищується із зростанням навантаження.

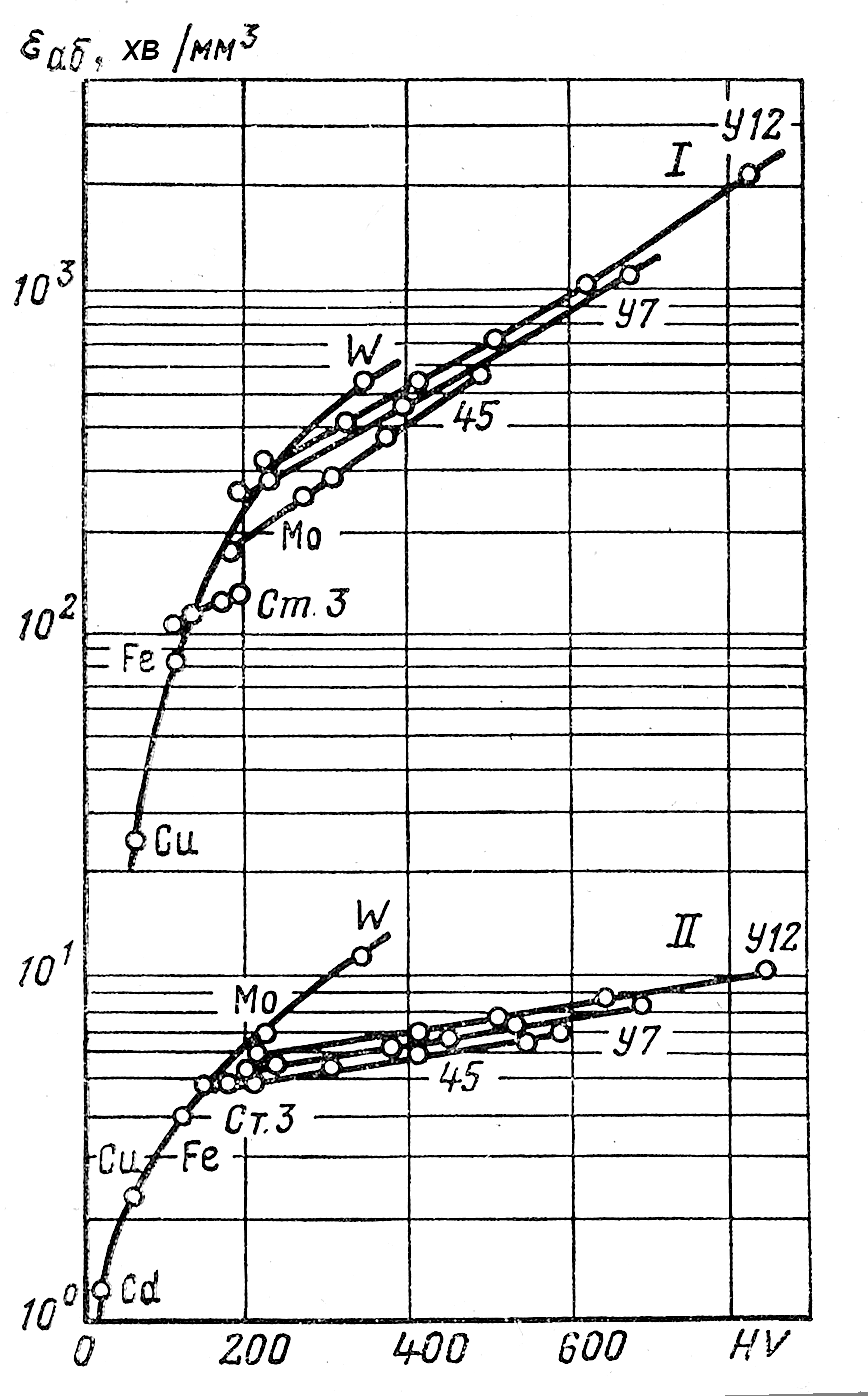

Зносостійкість технічно чистих металів і вуглецевих сталей при випробовуванні у абразивній масі показана на рисунку 6.1. Верхня частина діаграми (I) отримана при зношуванні округлим кварцовим піском, а нижня (II) – при зношуванні гострими твердими частинками корунду. У другому випадку зношування відбувається переважно у режимі мікрорізання. При дослідженнях у кварцовому піску (найбільш поширений компонент абразивних середовищ) внаслідок переходу процесу до зносу у результаті повторних деформацій при Hм/Hа > 0,5…0,7 (де Hм і Hа - мікротвердості матеріалу і абразивних частинок) ряди зносостійкості змінились. Якщо у режимі мікрорізання залежності ε = f(H) мають лінійних характер (рисунок .1, II), то при Hм/Hа > 0,5…0,7 ці залежності переходять у нелінійні, коли підвищенню твердості відповідає більш сильний приріст зносостійкості. Крім того, відбувається суттєве розширення рядів зносостійкості, тобто різниці у зносі суміжних матеріалів. При однаковій твердості зносостійкість сталей збільшується із збільшенням вмісту вуглецю і карбідоутворюючих елементів.

Відносна зносостійкість у абразивній масі (еталон – загартована сталь Г13Л) сталей з різними легуючими елементами і різною мікроструктурою після звичайного гартування і ізотермічної обробки приведена у таблицях 6.1, а варіанти цих обробок приведені у таблиці 6.2 [6].

Рисунок

6.1 –

Зносостійкість εаб

чистих металів і вуглецевих сталей при

зношування у абразивній масі [7]

(I

- кврц,

II - корунд)

Визначити зносостійкість матеріалів в абразивній масі можна багатьма методами. Одним з найпоширеніших є так званий метод гільзи Лоренца. Схема пристрою для реалізації даного методу показана на рисунку 6.2

Пристрій складається з оправці 1, верхня частина якої виконана у вигляді конусу Морзе 2 і служить для встановлення і закріплені в шпинделі свердлильного верстата. На оправці між двома стальними шайбами 3 закріплюється циліндричний зразок з досліджуваного матеріалу 4. Абразивний матеріал 5 засипається в резервуар 6 і ущільнюється кришкою 7 шляхом прикладання осьового зусилля N. Резервуар 6 закріплюється нерухомо на столі свердлильного верстату. Переваги даного методу:

простота;

порівняно висока точність (17%).

Недолік методу полягає в поганому обміні абразивної маси в зоні тертя.

4 ПОРЯДОК ВИКОНАННЯ РОБОТИ

4.1 Зважити i заміряти діаметр зразка

4.2 Закріпити зразок на оправці, а оправку встановити в шпинделі свердлильного верстату.

4.3 Закріпити резервуар на столі верстату. Засипати в нього абразив. Прикласти навантаження до кришки.

4.4 Включити верстат i провести випробування на протязі 10 хвилин.

4.5 Виключити верстат, розібрати пристрій і зважити зразок.

4.6 Визначити втрату маси i шлях тертя.

4.7 Поміряти частоту обертання шпинделя. Перерахувати час випробування щоби забезпечити однаковий шлях випробувань.

4.8 Повторити п. 4.1 - 4.7.

4.9 Випробування провести для трьох швидкостей ковзання.

4.10 Результати випробувань занести в таблицю.

4.11 Для заданого викладачем варіанту (таблиця 6.3) по даних таблиць 6.1 і 6.2 побудувати необхідні графіки.

4.12 Здійснити апроксимацію побудованих графіків поліноміальною функцією.

4.13 Визначити наявність кореляційного зв’язку між твердістю та відносною зносостійкістю.

4.14 Виконати аналіз даних отриманих у результаті виконання лабораторної роботи і даних згідно п. 4.11-4.13. Зробити висновки по цих даних.

4.11 Оформити і захистити звіт по роботі.

5 КОНТРОЛЬНІ ЗАПИТАННЯ

5.1Механізм зношування при терті об незакріплені частинки.

5.2 Наведіть приклади деталей машин і елементів технологічного обладнання, які зношуються від тертя і абразивних частинок.

5.3 Опишіть особливості взаємодії маси незакріплених абразивних частинок з металевою поверхнею.

5.4 Методика визначення зносостійкості матеріалів при терті об незакріплені абразивні частинки.

5.5 Порівняйте процеси зношування при терті по монолітному абразиву і в масі абразивних частинок.

5.6 Запропонуйте технічне рішення для інтенсифікації обміну абразивної маси при випробуваннях по закону Лоренца.

5.7 Які фактори можна змінювати в процесі випробувань? Яку ще інформацію, крім величини зносу, можна отримати в результаті випробувань?

6 РЕКОМЕНДОВАНА ЛІТЕРАТУРА

6.1 [1], с. 83-84.

6.2 [2], с. 151-155.

6.3 [3], с. 83-85.

6.4 [4], с. 61-64.

Таблиця 6.1- Відносна зносостійкість в абразивній масі εвід сталей при різних варіантах гартування і відпуску

Сталі

|

Варіанти термічної обробки |

|||||||||||

I |

II |

III |

IV |

V |

VI |

|||||||

НВ |

εот |

НВ |

εот |

НВ |

εот |

НВ |

εот |

НВ |

εот |

НВ |

εот |

|

20X1,5 |

131 |

0,40 |

415 |

1,08 |

388 |

0,99 |

362 |

0,97 |

302 |

0,81 |

229 |

0,62 |

20X2,5 |

137 |

0,42 |

444 |

1,42 |

415 |

1,31 |

375 |

1,15 |

269 |

0,88 |

255 |

0,85 |

20X3,5 |

140 |

0,44 |

435 |

1,77 |

415 |

1,71 |

366 |

1,57 |

295 |

1,23 |

266 |

1,14 |

20X5 |

137 |

0,47 |

444 |

2,12 |

420 |

2,00 |

392 |

1,83 |

301 |

1,52 |

275 |

1,36 |

20X6 |

143 |

0,51 |

444 |

2,35 |

426 |

2,28 |

388 |

2,08 |

302 |

1,69 |

269 |

1,48 |

35 |

149 |

0,49 |

444 |

1,08 |

388 |

0,94 |

321 |

0,75 |

241 |

0,59 |

212 |

0,50 |

35X1,5 |

174 |

0,52 |

514 |

1,65 |

477 |

1,52 |

429 |

1,37 |

363 |

1,21 |

262 |

0,85 |

35X2,5 |

174 |

0,53 |

504 |

1,94 |

469 |

1,85 |

436 |

1,70 |

388 |

1,57 |

277 |

1,19 |

35X3,5 |

179 |

0,56 |

495 |

2,45 |

464 |

2,29 |

444 |

2,20 |

415 |

2,08 |

285 |

1,40 |

35X5 |

170 |

0,59 |

507 |

3,22 |

477 |

2,90 |

444 |

2,65 |

415 |

2,42 |

269 |

1,64 |

35X6 |

179 |

0,61 |

514 |

3,33 |

477 |

3,11 |

444 |

2,88 |

401 |

2,60 |

269 |

1,88 |

55 |

170 |

0,69 |

601 |

1,55 |

477 |

1,32 |

363 |

1,04 |

321 |

0,89 |

255 |

0,74 |

55X1,5 |

187 |

0,73 |

601 |

2,18 |

534 |

1,99 |

514 |

1,89 |

363 |

1,70 |

293 |

1,06 |

55X2,5 |

197 |

0,75 |

601 |

2,62 |

524 |

2,26 |

507 |

2,23 |

363 |

1,58 |

255 |

1,42 |

55X3 |

187 |

0,77 |

589 |

2,85 |

567 |

2,71 |

477 |

2,44 |

388 |

2,08 |

285 |

1,66 |

55X4,5 |

187 |

0,80 |

589 |

3,20 |

477 |

2,76 |

444 |

2,58 |

415 |

2,46 |

285 |

2,04 |

55X5,5 |

192 |

0,84 |

578 |

3,68 |

477 |

3,19 |

444 |

3,05 |

415 |

2,86 |

261 |

2,13 |

75 |

207 |

1,12 |

601 |

1,76 |

578 |

1,74 |

477 |

1,52 |

311 |

1,08 |

285 |

0,98 |

75X1,5 |

207 |

1,15 |

601 |

2 42 |

555 |

2,23 |

415 |

1,78 |

388 |

1,63 |

341 |

1,42 |

75Х2,5 |

201 |

1,14 |

601 |

2,96 |

578 |

2,80 |

514 |

2,52 |

415 |

2,13 |

321 |

1,77 |

75X3,5 |

207 |

1,17 |

601 |

3,42 |

567 |

3,25 |

524 |

3,07 |

401 |

2,46 |

331 |

2,20 |

75X4,5 |

201 |

1,18 |

601 |

3,88 |

555 |

3,65 |

514 |

3,44 |

401 |

2,94 |

341 |

2,68 |

75X5 |

207 |

1,21 |

601 |

4,17 |

555 |

3,93 |

477 |

3,75 |

415 |

3,60 |

341 |

2,94 |

20ХЗГ |

121 |

0,46 |

444 |

1,68 |

415 |

1,60 |

375 |

1,50 |

261 |

1,19 |

255 |

1,16 |

35ХЗГ |

170 |

0,61 |

495 |

2,36 |

477 |

2,22 |

461 |

2,18 |

429 |

2,07 |

293 |

1,53 |

55ХЗГ |

179 |

0,92 |

578 |

2 72 |

567 |

2,68 |

477 |

2,41 |

401 |

2,15 |

311 |

1,89 |

75ХЗГ |

207 |

1,25 |

601 |

3,35 |

578 |

3,26 |

444 |

2,75 |

363 |

2,43 |

321 |

2,31 |

35ХЗГ2 |

187 |

0,72 |

555 |

2,45 |

495 |

2,28 |

461 |

2,13 |

401 |

1,95 |

288 |

1,56 |

55ХЗГ2 |

241 |

1,09 |

601 |

2,72 |

555 |

2,61 |

514 |

2,49 |

477 |

2,39 |

363 |

2,11 |

75ХЗГ2 |

241 |

1,33 |

627 |

3,33 |

601 |

3,28 |

578 |

3,16 |

444 |

2,80 |

341 |

2,52 |

Таблиця 6.2 - Варіанти термічної обробки сталі (див. таблицю 6.1)

Варіанти термічної обробки |

Режими термічної обробки |

I |

Нормальний відпал. Нагрівання на 50 оС вище Ас3 або Ас1 витримка 30 хвилин і охолодження з піччю |

II |

Гартування від температури на 50 оС вище Ас3 або Ас1 і відпуск при температурі 170 оС |

III |

Гартування і відпуск при температурі 300оС |

IV |

Те ж 400оС |

V |

Те ж 500оС |

VI |

Те ж 600оС |

Таблиця 6.3 - Варіанти індивідуальних завдань

№ варіан- ту |

У середовищі MS Excel для заданих сталей після відповідної термообробки побудувати графіки залежності твердості та відносної зносостійкості |

1 |

Для сталі з вмістом 0,2 %С для I виду термообробки залежність від вмісту Cr |

2 |

Для сталі з вмістом 0,2 %С для II виду термообробки залежність від вмісту Cr |

3 |

Для сталі з вмістом 0,2 %С для III виду термообробки залежність від вмісту Cr |

4 |

Для сталі з вмістом 0,2 %С для IV виду термообробки залежність від вмісту Cr |

5 |

Для сталі з вмістом 0,2 %С для V виду термообробки залежність від вмісту Cr |

6 |

Для сталі з вмістом 0,2 %С для VI виду термообробки залежність від вмісту Cr |

7 |

Для сталі з вмістом 0,35 %С для I виду термообробки залежність від вмісту Cr |

8 |

Для сталі з вмістом 0,35 %С для II виду термообробки залежність від вмісту Cr |

9 |

Для сталі з вмістом 0,35 %С для III виду термообробки залежність від вмісту Cr |

10 |

Для сталі з вмістом 0,35 %С для VI виду термообробки залежність від вмісту Cr |

11 |

Для сталі з вмістом 0,35 %С для V виду термообробки залежність від вмісту Cr |

12 |

Для сталі з вмістом 0,35 %С для VI виду термообробки залежність від вмісту Cr |

13 |

Для сталі з вмістом 0,55 %С для I виду термообробки залежність від вмісту Cr |

14 |

Для сталі з вмістом 0,55 %С для II виду термообробки залежність від вмісту Cr |

15 |

Для сталі з вмістом 0,55 %С для III виду термообробки залежність від вмісту Cr |

16 |

Для сталі з вмістом 0,55 %С для VI виду термообробки залежність від вмісту Cr |

17 |

Для сталі з вмістом 0,55 %С для V виду термообробки залежність від вмісту Cr |

18 |

Для сталі з вмістом 0,55 %С для VI виду термообробки залежність від вмісту Cr |

19 |

Для сталі з вмістом 0,75 %С для I виду термообробки залежність від вмісту Cr |

20 |

Для сталі з вмістом 0,75 %С для II виду термообробки залежність від вмісту Cr |

21 |

Для сталі з вмістом 0,75 %С для III виду термообробки залежність від вмісту Cr |

22 |

Для сталі з вмістом 0,75 %С для VI виду термообробки залежність від вмісту Cr |

23 |

Для сталі з вмістом 0,75 %С для V виду термообробки залежність від вмісту Cr |

24 |

Для сталі з вмістом 0,75 %С для VI виду термообробки залежність від вмісту Cr |

25 |

Для сталі з вмістом 3%Cr і 2%Mn для I виду термоборобки залежність від вмісту С |

26 |

Для сталі з вмістом 3%Cr і 2%Mn для I виду термоборобки залежність від вмісту С |

27 |

Для сталі з вмістом 3%Cr і 2%Mn для II виду термоборобки залежність від вмісту С |

28 |

Для сталі з вмістом 3%Cr і 2%Mn для III виду термоборобки залежність від вмісту С |

29 |

Для сталі з вмістом 3%Cr і 2%Mn для VI виду термоборобки залежність від вмісту С |

30 |

Для сталі з вмістом 3%Cr і 2%Mn для V виду термоборобки залежність від вмісту С |

31 |

Для сталі з вмістом 3%Cr і 2%Mn для VI виду термоборобки залежність від вмісту С |

32 |

Для нелегованої сталі після III виду термообробки залежність від вмісту С |

33 |

Для нелегованої сталі після IV виду термообробки залежність від вмісту С |

34 |

Для нелегованої сталі після V виду термообробки залежність від вмісту С |

35 |

Для нелегованої сталі після VI виду термообробки залежність від вмісту С |

36 |

Для нелегованої сталі з вмістом 0,35% С залежність від температури відпускання |

37 |

Для нелегованої сталі з вмістом 0,55% С залежність від температури відпускання |

38 |

Для нелегованої сталі з вмістом 0,75% С залежність від температури відпускання |