- •Лабораторний практикум

- •Кафедра зносостійкості та відновлення деталей

- •Лабораторний практикум

- •Правила виконання, оформлення і захисту лабораторних робіт. Правила техніки безпеки

- •Лабораторна робота №1 Визначення коефіцієнту тертя ковзання

- •Лабораторна робота №2 Визначення коефіцієнту тертя кочення

- •Лабораторна робота № 3

- •Лабораторна робота №4 Розподіл зносу по поверхні деталі

- •Лабораторна робота №5

- •Лабораторна робота №6

- •Лабораторна робота №7

- •Технічна характеристика установки

- •Лабораторна робота №8

Лабораторна робота №4 Розподіл зносу по поверхні деталі

1 МЕТА ЗАНЯТТЯ

1.1 Вивчити причини та наслідки нерівномірного зношування робочих поверхонь деталей.

1.2 Ознайомитись із класифікацією пар тертя за кінематичними ознаками і умовами контактування. Особливості зносу робочих поверхонь елементів пар тертя для кожної із груп.

1.3 Дослідження розподілу зносу по робочій поверхні кулачка розподільчого валу двигуна внутрішнього згорання.

2 ОБЛАДНАННЯ

2.1 Пристрій для дослідження зносу кулачків розподільчого валу двигуна внутрішнього згорання.

2.2 Розподільчий вал із зношеними кулачками.

2.3 Зношені деталі двигунів, насосів та технологічного обладнання.

3 ОСНОВНІ ТЕОРЕТИЧНІ ПОЛОЖЕННЯ

В результаті зносу видозмінюється макрогеометрія поверхні тертя; вона набуває нової конфігурації або змінюються її розміри. Специфіку зношування слід враховувати при проектуванні і виготовлені пари тертя, при розрахунку розмірних ланцюгів. Для характеристики макрозмін на спряжених поверхнях доцільно всі пари тертя розбити по кінематичних ознаках і умовах контактування поверхонь на сім груп.

Перша група охоплює пари тертя ковзання з осесиметричними поверхнями контактування; вісь симетрії є віссю обертання однієї з поверхонь при нерухомій другій. Сюди відносяться плоскі і кільцеві п’яти, диски і конуси фрикційних муфт і гальм, напрямні кругового руху і інші пари. Для пар цієї групи швидкості ковзання всіх точок, розміщених на круговій траєкторії довільного радіусу, рівні. При осесиметричному навантаженні і осесиметричній жорсткості деталей розподів зносу на кожній з поверхонь пари буде також осесиметричним, і осьовий переріз деталі дає повну уяву про форму зношеної поверхні.

Якщо внаслідок неточностей монтажу або з інших причин прикладена осьова сила ексцентрична, то тиски в точках, які лежать на одній круговій траєкторії, уже не будуть однаковими. Знос на поверхні, що обертається залишається осесиметричним (будь-яка точка кругової траєкторії за один оберт піддається дії тисків в одинаковій послідовності), а на нерухомій нерівномірність зносу спостерігається як по осьових перерізах, так і на кругових траєкторіях.

У другу групу входять обертові пари, в яких одна поверхня тертя піддається місцевому навантаженню, а спряжена з нею – циркуляційному навантаженню при постійній силі.

Місцевим навантаженням кругової циліндричної поверхні називають такий вид навантаження, коли радіальне навантаження сприймається однією і тією ж обмеженою ділянкою поверхні. Циркуляційне навантаження – вид навантаження, коли циліндрична поверхня, що обертається, навантажується радіально-послідовно по всьому колу.

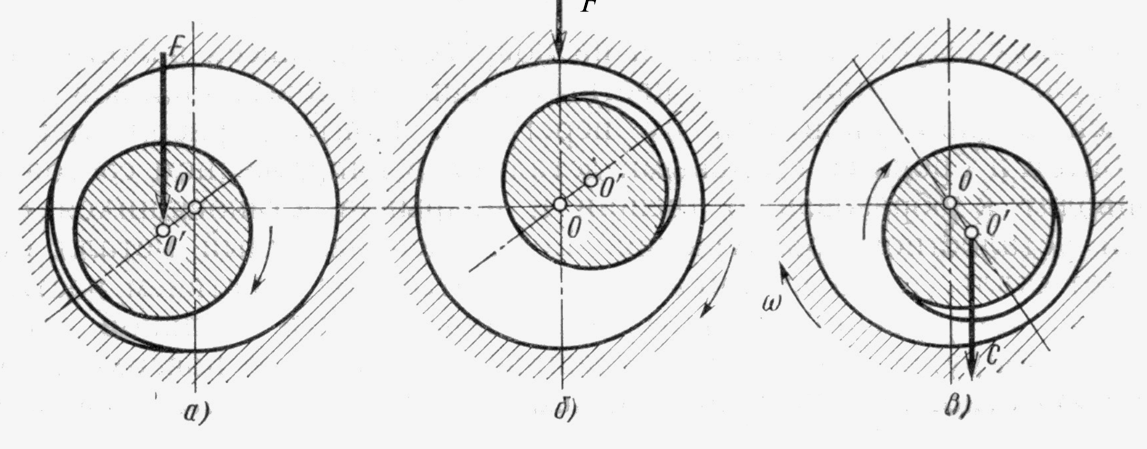

При дії постійної радіальної сили вал, що обертається, піддається циркуляційному навантаженню, а підшипник – місцевому. Робоча поверхня вала буде зношуватися рівномірно по колу, а знос підшипника буде одностороннім (рисунок 4.1 а). При граничному мащенні і терті без мастильного матеріалу зона зносу підшипника зміщена від прикладеної сили в напрямку, протилежному руху, а при рідинному і напіврідинному змащені – в сторону руху. У випадку дії постійної сили на вкладку підшипника, яка обертається, при нерухомому валі вкладка зношується по колу рівномірно, а вал – односторонньо (рисунок 4.1 б). Такий же характер зношування вкладки і вала спостерігається, якщо вал, який обертається, навантажений відцентровою силою при нерухомій вкладці (рисунок 4.1 в). Описані картини зношування деталей другої групи справедливі при ідеально циліндричних формах вкладки і опорної шийки вала. Макрогеометричне відхилення поверхонь вносить зміни в кінцевий вид зношених поверхонь. Наприклад, бочкоподібна форма опорної шийки при циркуляційному навантаженні копіюється зношеною поверхнею вкладки, яка вздовж осі теж матиме бочкоподібну форму, особливо якщо ця поверхня є більш м’якою, чим поверхня вала.

Для всіх видів зношування, за винятком заїдання і контактної втоми, можна сформулювати загальне правило: макрогеометричні відхилення поверхонь пари терти копіюється на тій з поверхонь, яка має більшу інтенсивність зношування.

|

Рисунок 4.1 - Обертові пари тертя другої групи: а – циркуляційне навантаження вала і місцеве навантаження підшипника; б – підшипник, що обертається, навантажений постійною радіальною силою F, вал нерухомий; в – вал, що обертається, навантажений постійною відцентровою силою С

|

Третя група об’єднує обертові пари з нерівномірним зносом по колу обох пар тертя. Сюди відносяться шатунні підшипники ковзання, шарнірні з кутом відносного зворотньо-кругового переміщення менше 3600. З метою аналізу зношування по колу будують векторні діаграми навантаження, а по них - діаграми зносу.

До четвертої групи входять напрямні ковзання прямолінійного руху столів, супортів, повзунів і аналогічного типу деталей металорізальних верстатів, ковальсько-пресового обладнання, поршневих двигунів і інших машин. Умови роботи напрямних суттєво відрізняються, тому знайти загальну закономірність розподілу зносу по поверхнях тертя достатньо складно. В кожному конкретному випадку виконують силовий і часовий (по часі контактування тими або іншими ділянками) аналіз, на основі якого прогнозують форму зношуваних поверхонь.

П’яту групу утворюють циліндри, поршні, поршневі кільця парових машин, ДВЗ і компресорів, циліндричні золотники, золотникові втулки і кільця.

Моторесурс ДВЗ визначається зазвичай ресурсом циліндропоршневої групи, який залежить від зносостійкості деталей цієї групи. Пил, що попадає разом з повітрям в циліндри, частинки нагару і продукти спрацювання викликають абразивне руйнування робочих поверхонь циліндра і поршневих кілець. Тиск газів в циліндрі має найбільше значення в верхній його частині, де умови мащення є несприятливими і поверхні тертя мають підвищену температуру. Крім того, у верхній мертвій точці відбувається зміна напрямку переміщення поршня (так звана перекладка поршня), тобто в певний момент часу його швидкість зменшується до нуля після чого змінює свій напрямок. Це призводить до виродження тонкої плівки оливи, яка запобігає безпосередньому металевому контакту між робочими поверхнями кілець та циліндром і формується за рахунок гідродинамічного ефекту. Тому в чотирьохтактних двигунах зона найбільшого зносу циліндрів знаходиться навпроти газоущільнюючих кілець в положенні поршня в верхній мертвій точці, а найбільший знос – навпроти верхнього кільця. Нерівномірність зношування в радіальному напрямку пов’язана з різницею в дії абразивних частинок по поверхні, несиметричністю температурного поля гільзи. Нерівномірність зношування гільзи по висоті і дія абразивних частинок приводять до нерівномірності зношування по висоті поршневих кілець, верхня частина яких завжди зношена більше, чим нижня.

Шоста група – гвинтові пари. Це, в першу чергу, передача гвинт – гайка. Середній тиск в парі тертя передавальний гвинт – гайка малий. Розподіл зносу в радіальному напрямку пов’язаний з деформацією деталей під навантаженням, а по довжині залежатиме від нерівномірності зусиль по витках гайки і змінами цих зусиль у часі.

До сьомої групи відносяться зубчасто-гвинтові передачі. Нерівномірність зносу зубців циліндричних прямозубих коліс по довжині обумовлена нерівномірним розподілом навантаження, викликаним пружними деформаціями валів і коліс, пружним зміщенням підшипників і їх нерівномірним виробітком, несиметричним розміщенням вінця відносно ступиці і похибками обробки та складання деталей передачі. Зуб бокового евольвентного профілю також зношується нерівномірно, у відповідності з різними величинами швидкості ковзання і сил тертя по профілю, а також з похибками його виготовлення.

В тихохідних передачах найбільш інтенсивно зношуються зони з найбільшою швидкістю ковзання, а саме − ділянки входу і виходу з зачеплення. При значному абразивному зносі зубці спрацьовуються до повного загострення. В коробках передач з пересувними блоками шестерень спостерігається посилене зношування з замітним потоншенням зуба з сторони входу в зачеплення.

В черв’ячних передачах зубці колеса зношуються в більшій степені, чим витки черв’яка. Знос зосереджується на ділянках з несприятливими умовами мащення. Ця зона розміщена на стороні виходу черв’яка з зачеплення біля ніжки зуба.

Загальною умовою проектування довговічних машин є вибір конструктивної схеми механічної системи, при якій зношування пар тертя найменшим чином впливає на вихідні параметри виробу. Однак в деяких випадках втрата працездатності вузла залежить не від абсолютних значень зносів пар тертя, що входять у вузол, а від загальної деградації точності розмірного ланцюга, яка приводить до відмови. В парі тертя поверхні тіла і контртіла зношуються неоднаково. Тому кожна конкретна ланка розмірного ланцюга зміщується в сторону тієї поверхні, знос якої є більшим.

4 ОПИС УСТАНОВКИ

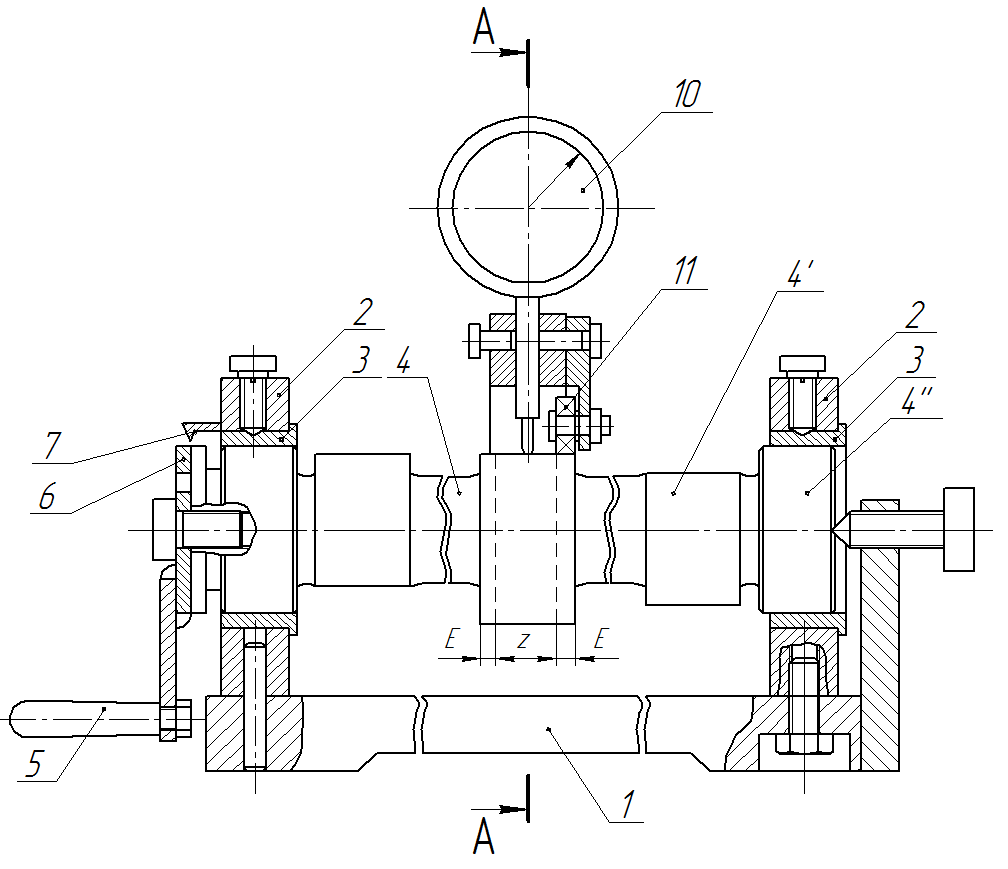

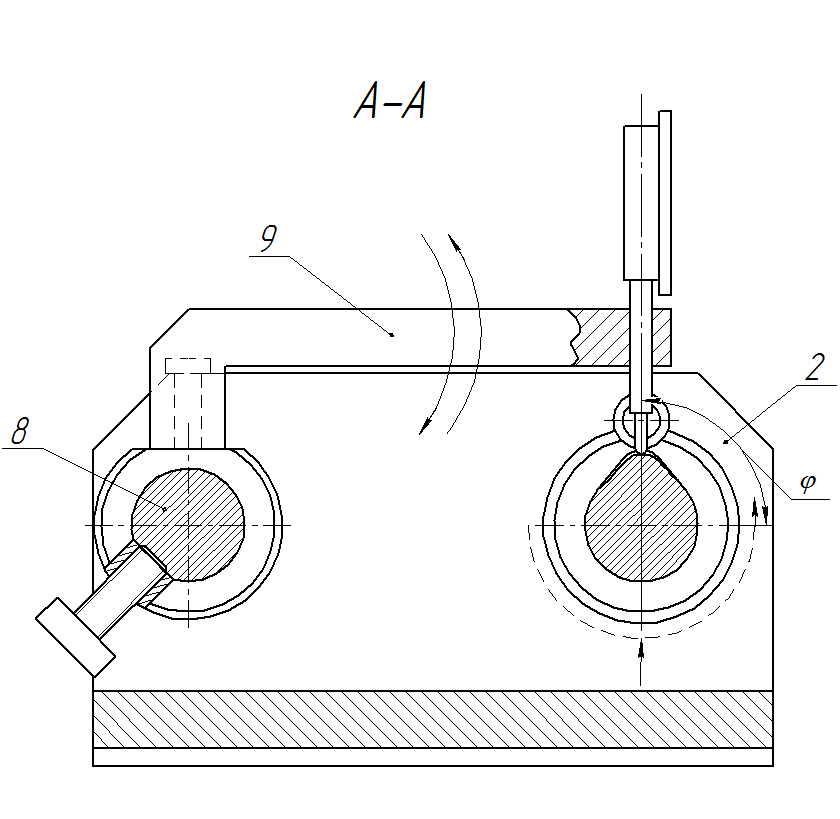

Пристрій для визначення зносу робочої поверхні кулачків зображено на рисунку 4.2. Він складається з основи 1, на якій закріплено дві боковини 2 з підшипниками ковзання 3, у яких на корінних шийках 4 встановлений досліджуваний розподільчий вал 4 з кулачками 4. Поворот розподільчого валу 4 здійснюють ручкою 5, а кут повороту фіксують по шкалі 6 та стрілці 7. У боковинах 2 паралельно осі розподільчого валу 4 закріплено штангу 8, на якій встановлено важіль 9. На кінці важеля закріплено індикатор 10 та кульковий підшипник 11. Важіль 9 переміщається по штанзі 9 в положення, коли вимірювальний наконечник індикатора взаємодіє із зношеною частиною поверхні кулачка Z, а кульковий підшипник 11- із не зношеною поверхнею Е. При провертанні валу 4 ручкою 5, важіль 9 здійснює коливальні переміщення відносно осі штанги 8 по закону, який визначає незношений профіль Е кулачка 4. Оскільки індикатор 10 закріплений на важелі 9 він переміщується разом із ним і показує різницю розміру між зношеною Z і не зношеною Е поверхнею кулачка для заданого кута .

5 ПОРЯДОК ВИКОНАННЯ РОБОТИ

5.1 Встановити розподільчий вал у підшипники 3.

5.2 Важіль із індикатором, за рахунок переміщення вздовж циліндричної штанги 8, розмістити навпроти досліджуваного кулачку таким чином, щоби його підшипникова опора 11 була розміщена на незношеній частині кулачка.

5.3 Провернути досліджуваний розподільчий вал 4 таким чином, щоби контакт підшипникової опори і робочої поверхні кулачка відбувався на поверхні із найменшим радіусом. Виставте нуль на індикаторі 10.

5.4 Повертати вал 4 на кут 150 і фіксувати у цих положеннях валу покази індикатора 10.

5.5 Побудувати діаграму зносу, як функцію від кута . Пояснити локалізацію зносу на поверхні кулачка.

5.6 Отримати у викладача дві зношені деталі. Зробити ескізи цих деталей і на них побудувати епюри зносу; вказати місце максимального зносу. Описати умови роботи деталей.

5.7 Зробити загальний висновок по роботі.

6 КОНТРОЛЬНІ ЗАПИТАННЯ

6.1 До яких наслідків призводить знос деталей?

6.2 Чим обумовлюється нерівномірність зносу робочих поверхонь деталей машин?

6.3 Які пари тертя відносяться за кінематичними ознаками і умовами контактування поверхонь до першої групи? Наведіть приклади таких поверхонь. В чому полягає особливість зносу робочих поверхонь таких пар?

6.4 Які пари тертя відносяться за кінематичними ознаками і умовами контактування поверхонь до другої групи? Наведіть приклади таких поверхонь. В чому полягає особливість зносу робочих поверхонь таких пар?

6.5 Які пари тертя відносяться за кінематичними ознаками і умовами контактування поверхонь до третьої і четвертої груп? Наведіть приклади таких поверхонь. Порівняйте роботу цих пар тертя. Що є спільним та відмінним у зношування цих пар тертя?

6.6 Опишіть пари тертя п’ятої групи. Наведіть приклади цих пар тертя. В чому полягає особливість зносу робочих поверхонь таких пар?

6.7 Зробіть ескіз пристрою для дослідження зносу кулачків розподільчих валів. З яких основних частин він складається? Опишіть принцип роботи пристрою.

Р

исунок

4.2 – Схема

пристрою для вимірювання зносу кулачків

розподільчого валу (позначення у тексті)

исунок

4.2 – Схема

пристрою для вимірювання зносу кулачків

розподільчого валу (позначення у тексті)

7 РЕКОМЕНДОВАНА ЛІТЕРАТУРА

7.1 [4], с. 90-93.

7.2 [5], с. 306-316.