- •Лабораторний практикум

- •Кафедра зносостійкості та відновлення деталей

- •Лабораторний практикум

- •Правила виконання, оформлення і захисту лабораторних робіт. Правила техніки безпеки

- •Лабораторна робота №1 Визначення коефіцієнту тертя ковзання

- •Лабораторна робота №2 Визначення коефіцієнту тертя кочення

- •Лабораторна робота № 3

- •Лабораторна робота №4 Розподіл зносу по поверхні деталі

- •Лабораторна робота №5

- •Лабораторна робота №6

- •Лабораторна робота №7

- •Технічна характеристика установки

- •Лабораторна робота №8

Лабораторна робота №8

Вивчення процесу фінішної антифрикційної безабразивної обробки (ФАБО)

1 МЕТА ЗАНЯТТЯ

1.1 Ознайомитись з технологією ФАБО.

1.2 Освоїти методику визначення зносостійкості матеріалів при терті об незакріплені абразивні частинки.

2 ОБЛАДНАННЯ

2.1 Токарно-гвинторізний верстат, наприклад моделі 1К62.

2.2 Пристрій для обробки циліндричних поверхонь методом ФАБО.

2.3 Циліндрична заготовка із конструкційної сталі діаметром від 40 до 60 мм і довжиною 100…200 мм.

2.4 Наждачний папір.

2.5 Зразки шорсткості.

2.6 Натираючий латунний стрижень.

2.7 Гліцерин, волосяний пензель і м’яка ганчірка.

2.8 Штангенциркуль.

3 ОСНОВНІ ТЕОРЕТИЧНІ ПОЛОЖЕННЯ

Суть методу ФАБО або, як його ще називають фрикційного латунування, полягає в тому, що робочі поверхні деталей з ціллю запобігання їх від заклинювання при приробці, а також зменшення зносу в подальшій роботі, перед збираннями покривають фрикційним методом тонкими шарами латуні, бронзи чи міді. В такому шарі можна реалізувати вибірковий перенос 1.

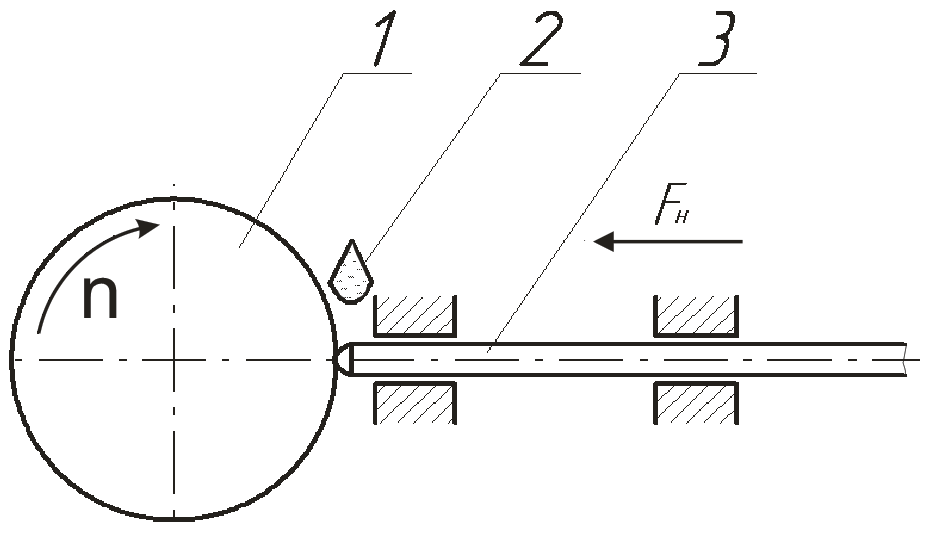

На рисунку 8.1 зображено схему процесу ФАБО циліндричної деталі 1. Латунний стрижень 3 притискається із силою Fn до робочої поверхні деталі 1, яка обертається із частотою n. Безпосередньо перед обробкою поверхня деталі 1 змочується гліцерином 2. Для нанесення покриття на всю поверхню, стрижню 3 надається поздовжня подача.

При механічному латунуванні на початку процесу натирання відбувається згладжування поверхневих шарів. Одночасно з цим виникають мікроадгезійні процеси між поверхнею, яка покриваються і латунним натираючим стрижнем. Всі ці процеси ведуть до утворення на стальній або чавунній поверхні перехідного шару, а також до нанесення латунного покриття, дещо зміненого завдяки таким факторам, як вибіркове перенесення, хімічний взаємодія і інше.

|

Рисунок 8.1 – Схема процесу ФАБО (позначення у тексті) |

Завдяки відносно великому тиску (60…80 МПа) в місці контакту безпосередньо під поверхнею тертя відбувається зміцнення основного матеріалу на глибину до 80 мкм як при стальній, так і при чавунній основі. Крім того, на натертих і механічно збуджених (активованих) поверхнях латунного покриття утворюється адсорбційний шар.

Особливе значення має зміна складу латунного шару, обумовленого процесами, які протікають аналогічно до того, як це має місце при вибірковому перенесенні. При цьому зменшується кількість кисню та водню і особливо доля цинку внаслідок ефекту вибіркового розчинення.

В процесі механічного латунювання змінюється шорсткість поверхні. Вона стає при звичайній вихідній шорсткості деталей загального машинобудування і автомобілебудування приблизно на 15…20% менша. У випадку, якщо вихідна шорсткість стальних поверхонь дуже мала (Rz < 0,6 мкм), то в результаті ФАБО вона може збільшуватися. Механічне латунування стальних поверхонь з шорсткістю Rz > 10 мкм взагалі неможливо. Поверхні чавунних деталей можуть бути піддані механічному натиранню тільки при шорсткості в межах Rz від 5 до 10 мкм.

Відносно впливу термообробки сталей встановлено, що вона особливо впливає на виникаюче при латунуванні поверхневого зміцнення (на величину і глибину). По мірі наростання вихідної поверхневої твердості можливість зміцнення поверхневих шарів зменшується. На якість натертого шару на сталях, підданих різній термообробці, впливають умови натирання. Оптимальна товщина шару (від 1,0 до 4,0 мкм), яка самовстановлюється при ФАБО, забезпечує позитивний градієнт міцності при зсуві, гарантує максимальну локалізацію процесів руйнування в натертому шарі. Ці явища відповідають приробленню пари тертя, коли на поверхні тертя протікають в обмеженому об’ємі процеси, характерні тільки для вибіркового перенесення.

В таблиці 8.1 приведені основні фактори, які впливають на процес механічного латунування, і ефекти їх впливу. Особливе значення при цьому має зусилля натиску, швидкість ковзання, подача і склад натираючого стрижня. Ці параметри в свою чергу залежать від матеріалу деталі, її розмірів і шорсткості поверхні.

Таблиця 8.1 – Вплив основних технологічних чинників на процес ФАБО

Вихідний фактор |

Наслідок |

Шорсткість поверхні (Rz від 0,1 до 1,0 мкм) |

Зростає знос натираючого стрижня Зростає сила тертя при натиранні |

Подача |

Зменшується товщина шару Зростає знос натираючого стрижня |

Нормальна сила, притискне зусилля |

Зменшується сила тертя Зростає температура поверхні Зростає товщина шару Зростає знос натираючого стрижня |

Частота обертання оброблю- ваної деталі, швидкість ковзання |

Зростає знос натираючого стрижня Зростає товщина шару Зростає температура поверхні Зростає товщина і рівномірність шару Зменшується сила тертя |

Знос натираючого стрижня |

Зростає товщина шару |

Технологічний процес ФАБО включає два етапи: підготовку поверхні і власне нанесення фрикційне покриття.

Підготовка поверхні починається із знежирення, яке проводять шляхом двократного промивання поверхні чистим бензином, що не містить домішок. При першому промиванні поверхні протирають ганчіркою до повного видалення видимих плівок змазки. Це особливо важливо при видаленні консерваційної змазки. Потім деталь обробляють волосяним пензлем зволоженим у свіжому бензині і сушать.

Після знежирювання з поверхні необхідно видалити грубі оксидні плівки. Зняття оксидів виконують наждаком, зернистість якого підбирають в залежності від шорсткості поверхні, яка визначається видом кінцевої механічної обробки. Підбір зернистості наждачного паперу має велике значення оскільки при фрикційному нанесенні покриття, шорсткість поверхні дещо змінюється.

До основних технологічних параметрів ФАБО відносяться:

p – тиск притискання стрижня до оброблюваної поверхні, МПа. Вибирається у межах від 80 до 120 МПа;

v – швидкість поверхні деталі, м/с. При використанні гліцерину як робочої рідини v=0,1…0,2 м/с, суміші гліцерину і кислоти v=0,5…0,6 м/с;

s – поздовжня подача, мм/об. Змінюється у межах від 0,08 до 0,22 мм/об;

n – число проходів для формування якісного покриття. Підбирається дослідним шляхом і змінюється у межах 1-4.

4 ОПИС ПРИСТРОЮ ДЛЯ ФАБО ЗОВНІШНІХ ЦИЛІНДРИЧНИХ ПОВЕРХОНЬ

Пристрій (рисунок 8.2) складається із корпуса 1, який має боковий виступ 8 для кріплення в різцетримачі токарного верстату. Латунний, бронзовий чи мідний пруток 4 діаметром 4 мм вводять в отвір плунжера 3 діаметром 4,2 мм i в такий же отвір пробки 6. Пруток фіксується гвинтом 5. Величину тиску при латунуванні задають за допомогою пружини стиску 2. При ФАБО пруток переміщається за допомогою механізму подачі верстата і притискається до поверхні оброблюваної деталі. При цьому тиск на пруток (10…12 кгс/мм2) задається тиском пружини і контролюється по спеціальних рисках 7, які нанесені на поверхню плунжера 3.

Оброблювану деталь на верстаті встановлюють в центрах або в патроні і задньому центрі. Процес обробки проводиться в середовищі гліцерину, який волосяним пензлем наносять на зачищену наждачним папером поверхню

5 ПОРЯДОК ВИКОНАННЯ РОБОТИ

5.1 Закріпіть деталь в патроні токарно-гвинторізного верстату.

5.2 Зачистіть циліндричну поверхню наждачним папером.

5.3 Перевірте шорсткість оброблюваної поверхні шляхом порівняння із зразками шорсткості.

5.4 Нанесіть волосяною щіткою на оброблювану поверхню гліцерин.

5.5 Закріпіть пристрій для ФАБО у різцетримачі токарно-гвинторізного верстату.

5.6 Заміряйте штангенциркулем діаметрі натираючого стрижня.

5.7 Обчисліть зусилля притискання стрижня до оброблюваної поверхні з умови забезпечення тиску між торцем стрижня і робочої поверхні деталі 60…80 МПа.

5.8 За рахунок поперечної подачі і з врахуванням значення отриманого у п. 5.7 перерахованого по тарувальному графіку, створіть між натираючим стрежнем і робочою поверхнею необхідне зусилля.

5.9 Встановіть на верстаті частоту обертання шпинделя, що забезпечує необхідну швидкість обробки.

5.10 Увімкніть обертання шпинделя та поздовжню подачу. Проведіть обробку поверхні. Шляхом огляду визначте якість утвореного покриття. Сфотографуйте із максимальним збільшенням поверхню.

5.11 Повторюйте п.5.10 до досягнення якісного покриття. Визначте шорсткість обробленої поверхні шляхом порівняння із зразками шорсткості.

5.12 Опишіть особливості сформованої у результаті ФАБО поверхні.

5.13 Оформити звіт по роботі.

6 КОНТРОЛЬНІ ЗАПИТАННЯ

6.1 В чому полягає суть методу ФАБО? У яких випадках доцільно застосовувати ФАБО?

6.2 Наведіть схему процесу ФАБО. Опишіть цей процес.

6.3 Опишіть будову поверхневого шару після ФАБО.

6.4 Зміна шорсткості поверхні у результаті ФАБО.

6.5 Вплив термообробки на будову поверхневого шару при ФАБО.

6.6 Як основні технологічні чинники (подача, нормальна сила та швидкість ковзання) впливають на процес ФАБО?

6.7 Опишіть технологію ФАБО.

6.8 Наведіть схему пристрою для ФАБО зовнішніх циліндричних поверхонь.

6.9 Запропонуйте принципову схему пристроїв для ФАБО внутрішніх циліндричних та плоских поверхонь.

7 РЕКОМЕНДОВАНА ЛІТЕРАТУРА

7.1 [1], с. 134-150.

7.2 [3], с. 103-105.

Перелік використаних та рекомендованих джерел

1 Гаркунов Д.Н. Триботехника: Учебник для студентов втузов. – М.: Машиностроение, 1989. – 328 с.

2 Карасик И.И. Методы триботехнических испытаний в национальных стандартах стран мира. – М.: Центр «Наука и техника», 1993. – 325 с.

3 Дмитриченко М.Ф., Мнацаканов Р.Г., Мікосянчик О.О. Триботехніка та основи надійності машин: Навчальний посібник. – К.: ІНФОРМАВТОДОР, 2006. – 216 с.

4 Зорин В.А. Основы долговечности строительных и дорожных машин: Учебное пособие для вузов. – М.: Машиностроение, 1986. – 248 с.

5 Пронников А.С. Надежность машин. – М.: Машиностроение, 1978. – 592 с.

6 Серпик Н.М., Кантор М.М. Исследование изнашивания сталей при трении в свободном абразиве // Износ и трение металлов и пластмасс. М.: Наука, 1964, с. 29-52.

7 Тененбаум М.М. Сопротивление абразивному изнашиванию. М.: Машиностроение, 1975. - 271 с.

8 Клейс И.Р., Ууэмыйс Х.Х. Износосойкость измельчителей ударного действия. – М.: Машиностроение, 1986. – 160 с.

9 Бирюков В.И., Виноградов В.Н., Мартиросян М.М., Михайлычев В.Н. Абразивное изнашивание газопромыслового оборудования. –М.: Недра, 1977.- 207 c.

10 ГОСТ 27860-88 Детали трущихся сопряжений. Методы измерения износа. - М.: Издательство стандартов, 1989. - 30 с.

11 ГОСТ 23.301-78 Обеспечение износостойкости изделий. Приборы для измерения износа методом вырезанных лунок. - М.: Издательство стандартов, 1978.- 6 с.

12 ГОСТ 23.201 78 Обеспечение износостойкости изделий. Метод испытания материалов и покрытий на газоабразивное изнашивание с помощью центробежного ускорителя. - М.: Издательство стандартов, 1978 - 7 с.

ДОДАТОК А

Параметри лунки отриманої при взаємодії із одиничною абразивною частинкою dср = 0,5 мм, V = 100 м/с [8]

|

||||||

α,˚ |

Довжина сліду l, мкм |

Глибина сліду h2, мкм |

Об’єм сліду V1·10-3, мкм3 |

Об’єм валика V2·10-3, мкм3 |

Знос (V1-V2)·10-3, мкм3 |

ρ, мкм |

3 |

197 |

3 |

6,7 |

3,4 |

3,3 |

1618 |

9 |

136 |

4 |

12,2 |

7,9 |

4,3 |

580 |

15 |

136 |

7,6 |

29,4 |

21 |

8,4 |

308 |

30 |

126 |

10.3 |

46,4 |

38,7 |

7,7 |

192 |

1 У розробці пристрою брав участь аспірант Довжинський І.М.