- •1.1. Основні етапи розвитку плоского офсетного друку

- •1.2. Принципи плоского офсетного друку

- •Показники формного процесу для деяких способів друку

- •1.5. Особливості отримання кольоропроби та пробних відбитків у сучасних умовах

- •2.1. Основні відомості про аркушеві офсетні друкарські машини

- •2.2. Аркушеживильна та аркушепровідна системи

- •2.7.2. Додаткові друкарські секції

- •2,7.4. Автоматичні" змивальні пристрої

- •2.7.6. Сушильні пристрої

- •2.7.10. Термографічні пристрої

- •3.1. Основні види спусків та їх побудова 3.1.1. Основні поняття

- •3.1.3. Кут бічного рівняння

- •3.1.4. Визначення цифрових значень колонцифр перших і останніх полос друкованих аркушів

- •3.1.5. Перевірка правильності спуску полос

- •3.1.6. Побудова макетів спусків

- •3.1.8. Найпростіші схеми спусків полос

- •.6 »Г Клапани

- •3 .1.10. Розкладання

- •9 Мельников

- •3.4.2. Експонування формних пластин*

- •3.4.3. Проявлення та промивання проекспонованих формних пластин

- •3.4.4. Термообробка та нанесення

- •3.5. Виготовлення офсетних

- •11 Мельников

- •4.1.2. Властивості паперу та картону

- •13 Мельников

- •4.2.2. Властивості друкарських фарб та лаків

- •I 208 Розділ 4

- •4.2.4. Асортимент лаків

- •4.2.5. Допоміжні речовини для фарб та лаків

- •4.3.2. Властивості офсетних гумотканинних полотен

- •4.3.3. Види офсетних гумотканинних полотен

- •4.3.4. Засоби догляду за гумотканинними полотнами

- •4.4. Зволожувальні розчини

- •4.4.1. Загальні відомості

- •4.4.2. Властивості зволожувальних розчинів

- •4.4.4. Приготування розчину

- •Приклад підбирання домішки до зволожувального розчину аркушевої друкарської машини

- •17 Мельников

- •4.5. Взаємодія матеріалів

- •4.5.1. Взаємодія зволожувального розчину та фарби з пробільними елементами друкарської форми і робочою поверхнею декеля офсетного циліндра

- •4.5.2. Взаємодія зволожувального розчину та офсетних друкарських фарб між собою

- •4.5.4. Закріплення фарби на відбитку

- •5.6.4. Рекомендації щодо друкування флюорисцентними фарбами

- •5.6.5. Рекомендації щодо друкування масляними лаками

- •5.7. Технологічні неполадки, що можуть виникати в процесі друкування: причини та рекомендації з їх усунення

- •5.3. Відмарювання

- •5.4. Двоєння друкарських елементів на відбитку (дроблення)

- •5.5. Довжина зображення на відбитку не збігається з довжиною зображення на друкарській формі в напрямку подавання аркушів

- •5.6. Емульгування фарби

- •5.7. Зажирювання форми

- •5.8. Збільшення розміру растрових елементів ліній і штрихів на відбитках

- •5.9. Здіймання (набрякання) поверхні крейдованого паперу

- •5.10. Зменшення насиченості фарби на відбитках

- •5.11. Морщення відбитків

- •5.12. Нашарування фарби на гумотканинній пластині

- •5.13. Недостатня контрастність зображення

- •5.14. Непродруковування на відбитку окремих деталей зображення

- •5.15. Несуміщення зображень на відбитку

- •5.16. Нестійкість відбитка до стирання

- •5.17. Оголення розкочувальних циліндрів

- •5.18. Осипання фарби

- •5.19. Передчасне зношування друкарської форми

- •5.20. Пилення паперу

- •5.21. Плямистість

- •5.22. Погане накладання фарби на фарбу при друкуванні «по сирому»

- •5.23. Погане обертання фарби у фарбовому ящику

- •5.24. Подряпини на друкарській формі

- •5.25. Полиск на відбитку

- •5.26. Полосування

- •5.27. Поперечні фарбові полоси (за твірною циліндра) в одному або декількох місцях відбитка

- •5.28. Порушення в подаванні аркушів самонакладом

- •5.29. Пробивання фарби

- •5.30. Прослизування (змазування)

- •5.31. Різновідтінковість відбитків у процесі друкування

- •5.32. Розшарування поверхні гумотканинної пластини — утворення бульбашок, хвилясті краї

- •5.33. Скручування аркушів

- •5.34. Сліди або надриви від захватів на передній кромці віддрукованих аркушів

- •5.35. Зволожувальний розчин має підвищену кислотність

- •5.36. Статична електрика

- •5.37. Тінення

- •5.38. Утворення рель'ефу на гумотканинній пластині

- •5.39. Фарба погано розкочується в розкочувальній та накочувальній системах

- •5.40. Фарба стає склоподібною

- •5.41. Фарба швидко висихає

- •5.42. Хвилястість країв паперу

- •5.43. Чорниші

3.4.2. Експонування формних пластин*

Перед експонуванням потрібно перевірити якість фотоформ. Оптична густина непрозорих ділянок фотоформи, виготовлених на фототехнічній плівці, повинна бути не менше 3,5 D, а прозорих — не більше 0,10 D (вуаль). Діапозитиви,

С пільно

з Ю. Т. Сидоряком

пільно

з Ю. Т. Сидоряком

ВИГОТОВЛЕННЯ ДРУКАРСЬКИХ ФОРМ

143

виготовлені на лазерному принтері, повинні мати ширину штрихових елементів не менше 80,0 мкм та лініатуру растрового зображення — не більше 32 лін/см. Липка стрічка повинна бути розташована на відстані не менше 5,0 мм від краю рисунка.

Комбінація діапозитивів, виконаних на фототехнічній плівці та плівці для лазерного принтера, в одному монтажі небажана та можлива тільки при використанні штрихових та текстових діапозитивів, растрових діапозитивів з лініатурою растра порядку 32 лін/см, а також за умови, що товщина обох типів плівок однакова.

Сучасне обладнання для виготовлення офсетних друкарських форм з монометалевих попередньоочутливлених пластин дозволяє досягти максимальної продуктивності за рахунок паралельного ведення процесу копіювання та встановлення пластини й монтажу в копіювальний пристрій (рис. 3.39), а пізніше проявленні проекспонованих пластин у проявній машині (рис. 3.40), що є фактично потоковою лінією по обробленню формних пластин.

Рис. 3.40. Проявна машина

144

Розділ З

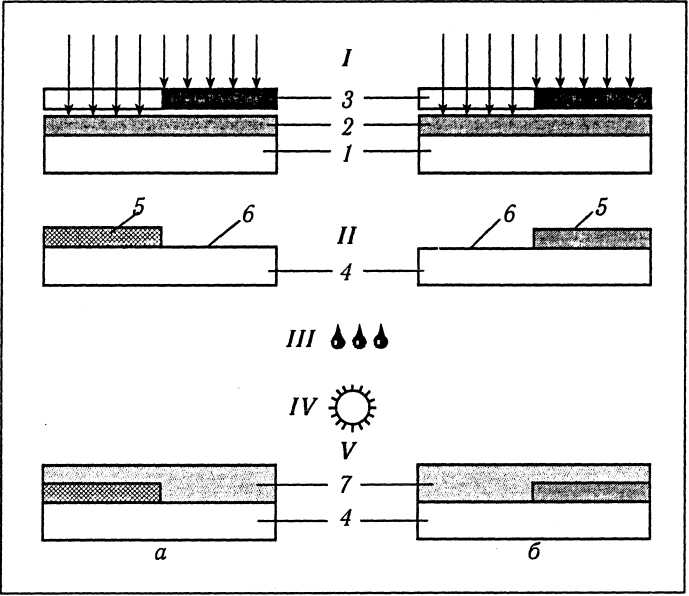

На рис. 3.41 показана одностороння копіювальна рама в розрізі. Під шорстким гумовим килимком 4 знаходиться пористий матеріал 7 та металева пластина <§, які утримуються чотирма пружинами 6. Після закріплювання рами, гумові виступи З по краях килимка 4 притискають до верх-сснього скла / та герметизують внутрішній простір. За допомогою одного чи двох відсмоктувальних отворів 5 повністю відсмоктується повітря з простору між гумовим килимком 4 та верхнім склом /. При цьому монтажна основа з плівками діапозитивів щільно притискається до скла копіювальної рами та копіювального шару формної пластини, що запобігає утворенню підсвічування растрових елементів фотоформи. При створенні початкового вакууму повітря відсмоктується із зменшеним підсосом повільно та рівномірно від середини пластини до країв. Пластину експонують і після обробки пластини отримують готову до використання друкарську форму.

Рис. 3.41. Поперечний розріз |

|

|

1 \ |

|

2 \ |

|

|

||

копіювальної рами |

тЛ |

|

\ |

|

|

|

|

J 0 |

|

10 |

^7?.W///f/////////////////////////////////////////// |

las |

~~~~ О —4 |

||||||

|

5-#—с |

|

: |

• |

\ |

• |

|

|

|

|

|

|

\ |

\ |

|

\ |

|

|

|

|

9 |

\ 6 |

\ 7 |

|

\ 8 |

|

|

||

На рис. 3.42 бачимо схему виготовлення офсетних друкарських форм на основі негативного (а) та позитивного (б) копіювального шарів, де: / — експонування; // — проявлення проекспонованої пластини; /// — промивання копій; IV— сушіння; V— нанесення захисного колоїду; / — алюмінієва основа; 2 — копіювальний шар; 3 — фотоформа; 4 — офсетна друкарська форма; 5 — друкарські елементи; 6 — пробільні елементи; 7 — захисне покриття.

Відстань від джерела світла до поверхні скла повинна бути не менше діагоналі формної пластини (для точкових джерел). Освітленість скла копіювальної рами має складати не менше 10 000 люкс. Різниця освітленості в центрі та по краях не повинна перевищувати 20 %.

Пластина закладається в копіювальну раму і на неї накладається монтаж діапозитивів емульсійною стороною до копіювального шару. Суміщення монтажу та пластини здійснюється за штифтами чи за мітками (середини форми та клапана). За обрізним полем, чи у клапан під монтаж,

ВИГОТОВЛЕННЯ ДРУКАРСЬКИХ ФОРМ

145

Утворення пробільних та друкарських елементів друкарської форми

підкладаються шкали оперативного контролю формного та друкарського процесів.

Висока якість друкованої продукції можлива при умові відтворення усіх деталей фотоформи при виготовленні друкарської форми і оптимальному друкарському процесі. Оперативний контроль формних друкарських процесів здійснюють за допомогою контрольних шкал, які дозволяють встановити об'єктивні показники якості на різних стадіях технологічного процесу.

СПШ-К — півтонова шкала, призначена для визначення та контролю часу експонування. Містить 10 полів

з інтервалом 0,15 Б (від Dls:Of\b Б до Dl0= 1,5 Б

і додаткове 11 поле зі щільністю Dn = 2,00 ± ОД Б.

Правильність вибраного часу експонування контролюється за номером повністю проявленого поля шкали СПШ-К. На монометалевих формах повністю проявленим полем вважають поле, яке не сприймає фарбу. Номер проявленого поля в залежності від типу пластин може бути різним. Переважно це 3—4 поля (0,45—0,60 Б) шкали СПШ-К.

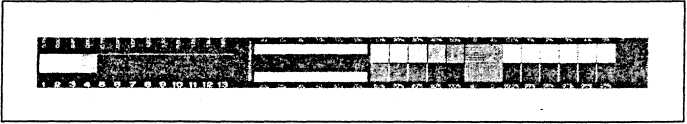

РШ-Ф — призначена для оцінювання якості друкарської форми. Оперативне оцінювання можна здійснювати як візуально, так і з застосуванням засобів вимірювальної

10 Мельников

146

Розділ З

техніки. З її допомогою кількісно оцінюють спотворення растрових елементів у межах від 3 до 9 %. Шкала РШ-Ф застосовується разом зі шкалою СПШ-К. Шкала РШ-Ф (рис. 3.43) складається із 7 контрольних високолініатурних растрових полів (3+, 2+, 1+, 0, 1-, 2-, 3-) вписаних в низьколініатурний растровий фон і двох додаткових полів для контролю найсвітліших ділянок зображення (№ 4 - S Шн = 2,6 %; № 5 - Se0H = 4,3 %; Л = 67 лін/см).

Для визначення максимальних спотворень растрових елементів знаходять таке контрольне поле з числа основних, яке візуально зливається з низьколініатурним фоном, що пояснюється відносно більшими спотвореннями високолініатурних растрових елементів у порівнянні з низколініатурними.

Рис. 3.43.

Загальний вигляд

шкали РШ-Ф

|

а..+. |

|

- а- |

|

і: ч |

|

і'":;;:!: -...І:':;': |

?! !!!і!!ІП |ї|Нг-|=І |

|

|

|

|

|

|

|

|

|

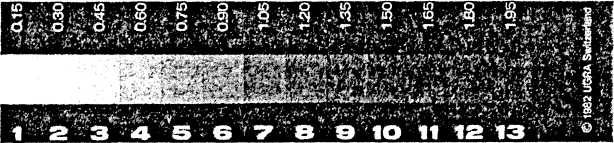

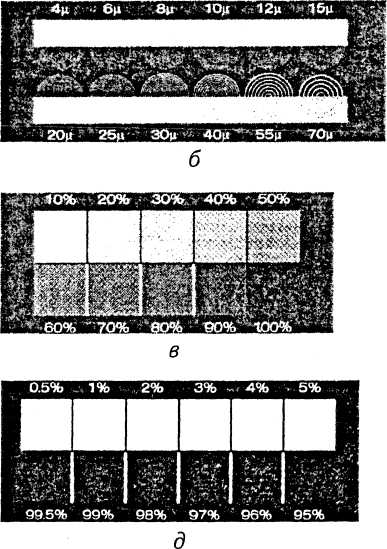

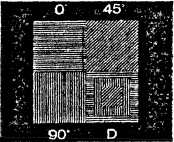

Контрольну шкалу (клин) UGRA 1982 застосовують для контролю експозиції пластин, аналогової кольоропро-би, оцінювання пробних відбитків. Складається з 5 ділянок (рис. 3.44), кожна з яких призначена для контролю певних технологічних показників.

Загальний вигляд

контрольної шкали

(клин) UGRA 1982

Півтоновий клин (рис. 3.45, а) аналог шкали СПШ-К складається з 13-ти полів: діапазон оптичної густини 0,15— 1,95 Б; градація оптичної густини 0,15 ± 0,02 Б. Він спроектований таким чином, що суміжні експозиції відрізняються на коефіцієнт k = 1,4 (див. табл. 3.10). Ділянка позитивних і негативних мікроліній: 4—70 мкм (рис. 3.45, б). Шкала з лініатурою растра 60 л/см та SeidH= 10— 90 % (рис. 3.45, в). Ділянка контролю двоїння/ проковзування (рис. 3.45, г). Світлі ділянки з SeidH = 0,5— 5,0 % і темні ділянки SeidH = 95,0—99,5 % для растра 60 л/см (рис. 3.45, д).

ВИГОТОВЛЕННЯ ДРУКАРСЬКИХ ФОРМ

147

Фрагменти шкали UGRA 1982

а

Визначення експозиції за допомогою півтонового клина шкали UGRA 1982

Різниця між номерами полів клина: одержаними на формі та необхідними |

Поля |

||||||

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

Коефіцієнт зміни експозиції k |

1,4 |

2,0 |

2,8 |

4,0 |

5,6 |

8,0 |

11,2 |

На пульті керування встановлюють програму експонування, до якої входять час встановлення вакууму й основний та додатковий час під розсіювальною плівкою. Від часу встановлення вакууму залежить ступінь та рівномірність притискування монтажу до пластини. Імпортні копіювальні рами мають двоступеневу систему встановлення вакууму.

10*

148

Розділ З

Основний

час експонування вибирають таким чином,

щоб

забезпечити повне розкладання

світлочутливого шару (з

наступним видаленням його в процесі

проявлення) під

3—4 полем сенситометричної шкали.

Зазвичай основний

час складає від 40 до 180 с в залежності

від потужності

освітлювачів.

Основний

час експонування вибирають таким чином,

щоб

забезпечити повне розкладання

світлочутливого шару (з

наступним видаленням його в процесі

проявлення) під

3—4 полем сенситометричної шкали.

Зазвичай основний

час складає від 40 до 180 с в залежності

від потужності

освітлювачів.

При виготовленні офсетної форми шкали оперативного контролю (СПШ-К, СПШ-К + РШ-Ф, UGRA 1982) розміщують на монтажі емульсійною стороною до копіювального шару.

Пластину експонують з довільним часом tx і проявляють при наступних умовах: час проявлення 1 хв, температура проявника 20 °С. Умови залишаються незмінними і для наступних пластин. Правильність вибраного часу експонування контролюють за номером, повністю проявленого поля шкали СПШ-К або UGRA 1982.

За допомогою шкали оперативного контролю РШ-Ф коригують експозицію. Якщо поля шкали із знаком плюс збігаються з фоном — це означає, що необхідно збільшити експозицію. Число біля знаку визначає ступінь збільшення (1 — незначне, 2 — середнє, 3 — суттєве). Знак мінус біля поля, яке збігається з фоном, вказує нанеобхідне зменшення експозиції.

Оптимальний час експонування t2 визначають за табл. 3.11. Дані табл. 3.11 дійсні для випадку, коли потрібно отримати на формі повністю проявлені (чисті) три поля шкали.

Таблиця 3.11

Визначення оптимального часу експонування t2

Формна пластина |

Поле № з вуаллю |

||

Недоекспонована |

третє /Г1,4О |

друге fj-2,00 |

перше fj-2,80 |

Переекспонована |

п'яте /,•0,70 |

шосте ^•0,50 |

сьоме /,-0,35 |

Наступну форму виготовляють з відкоригованим часом експонування tr При необхідності, після оцінювання форм за приведеними нижче показниками, виготовляють третю форму.

Додатковий час експонування з розсіювальною плівкою складає не більше 1 /3 від основного. Додаткове експонування здійснюється для розсіювання країв діапозитива та зменшення об'єму коректури форми і не впливає на відтворювання

ВИГОТОВЛЕННЯ ДРУКАРСЬКИХ ФОРМ

149

дрібних растрових точок, якщо вони мають високу оптичну густину та контрастний градієнт густини. При виникненні непрокопіювання (не притискання) на формі необхідно знизити додаткове експонування до 10 % від основного. Для високохудожніх робіт слід виключити додаткове експонування.

По закінченню експонування на копії утворюється чітке синє зображення на голубому фоні шару, що розклався під дією УФ-випромінення.