- •Учебное пособие

- •Рецензенты: а.Е.Фолиянц, в.Ф.Решетов

- •Введение

- •1. Организация строительно – монтажных работ

- •Технико-экономическое обоснование строительства

- •1.2. Основные этапы строительства

- •1.3. Организация управления строительством

- •1.4. Структура монтажных организаций

- •1.5. Взаимоотношение организаций, обеспечивающих строительство.

- •1.6. Структура управления строительством

- •2. Организационно - техническая подготовка к строительству объекта

- •2.1. Проектирование строительства объекта

- •2.2. Проект организации строительства (пос)

- •2.3. Состав и содержание специализированной ( механомонтажной ) части пос

- •2.4. Техническая документация, передаваемая заказчиком ( генподрядчиком ) монтажной организации

- •2.5. Рабочие чертежи

- •2.6. Техническая документация, подготавливаемая монтажной организацией до начала работ

- •Проект производства работ – ппр.

- •2.8. Состав и содержание ппр

- •2.9. Согласование и утверждение ппр

- •2.10. Технический надзор

- •2.11. Проект организации работ – пор

- •2.12. Приемно-сдаточная и исполнительная документация на монтаж технологического оборудования.

- •3. Технологическая подготовка к монтажным работам

- •3.1. Производственные базы монтажных организаций

- •3.2. Складирование оборудования, конструкций и материалов

- •3.3. Организация монтажной площадки

- •3.4. Инструментальное хозяйство монтажного управления

- •Приемка оборудования в монтаж

- •4.1. Консервация на время транспортирования и хранения

- •4.2. Передача оборудования в монтаж

- •4.3. Работы, выполняемые на предприятии-изготовителе

- •4.4. Комплектность оборудования

- •4.5. Сопроводительная документация

- •4.6. Монтажная маркировка оборудования

- •4.7. Расконсервация оборудования

- •Снятие пломб с ответственных разъемов оборудования Ответственные

- •4.9. Нормативная документация, регламентирующая поставку оборудования

- •5. Приемка зданий, сооружений и фундаментов под монтаж оборудования

- •6. Установка оборудования на фундаменте.

- •6.1 Крепление оборудования

- •6.2 Выверка оборудования

- •6.3 Подливка оборудования

- •7. Организация ремонтных работ технологического оборудования

- •7.1. Система технического обслуживания и ремонта оборудования

- •7.2. Планово-предупредительный ремонт

- •7.3. Техническое обслуживание

- •7.4. Виды ремонтов оборудования

- •7.5. Структура ремонтного цикла. Простой в ремонте

- •7.6. Категории трудоемкости ремонтных работ. Состав условной единицы трудоемкости по видам ремонтов

- •Планирование ремонтов

- •7.8. Остановочный ремонт

- •7.9. Принцип организации, структуры ремонтной службы

- •7.10. Основные подразделения ремонтной службы предприятия

- •Отдел главного механика

- •Ремонтное производство

- •7.11. Производители ремонтных работ

- •7.12. Подготовка оборудования к ремонту

- •7.13. Методы проведения ремонтных работ

- •7.14. Технология разборки и сборки оборудования

- •7.15. Дефектация деталей. Виды дефектов, методы контроля

- •7.16. Ведомость дефектов

- •7.17. Определение технически необходимого резерва оборудования

- •7.18. Организация парка запасных частей

- •7.19. Документальное оформление различных стадий ремонта

- •Отдел главного механика (энергетика)

- •Отдел техники безопасности

- •Бухгалтерия

- •Начальник смены технологических цехов

- •8. Ремонтопригодность оборудования

- •8.1. Иерархия уровней ремонтопригодности

- •8. 2. Основные факторы, определяющие ремонтопригодность

- •8. 3. Классификация технических устройств. Основные количественные показатели, характеризующие ремонтопригодность.

- •8. 4. Характерные недостатки конструкций оборудования, препятствующие обслуживанию и ремонту

- •8. 5. Основные требования к технологичности конструкций оборудования при обслуживании и ремонте

- •9. Определение ресурса остаточной работоспособности оборудования

- •9. 1. Диагностирование технического состояния оборудования и физико-механических свойств материала

- •9. 2. Оценка фактической нагруженности элементов конструкций оборудования

- •9. 3. Оценка работоспособности и ресурса оборудования

- •Библиографический список

6.3 Подливка оборудования

После выверки и закрепления оборудования на фундаменте производят подливку под его опорную часть бетона или цементного раствора. Подливка является заключительной частью работ по установке оборудования, машины или агрегата.

Все работы по подливке следует выполнять не позднее 48 часов после выверки оборудования. Подливаемые поверхности оборудования должны быть обезжирены и промыты водой. Поверхность фундаментов перед подливкой очищают от посторонних

предметов, масла и пыли. Затем поверхность увлажняют, не допуская при этом скопления, воды в углублениях и приямках. Если на установочной поверхности оборудования имеются выступающие вниз ребра жесткости, то под ними также обеспечивают зазор для подливки. Подливать оборудование при температуре окружающею воздуха ниже +5°С без подогрева слоя подливки (электроподогрев) не разрешается. Марку бетонной смеси принимают в соответствии с проектом, но не ниже марки бетона фундамента. Перед подливкой во-

круг цоколя фундамента устанавливают опалубку высотой 100-150 мм. Бетонную смесь (раствор) подают через отверстия в опорной раме или с одной стороны подливаемой детали во избежания образования пустот до тех пор, пока с противоположной стороны смесь (раствор) не достигнет уровня на 20-30 мм превышающего высоту основной части подливки.

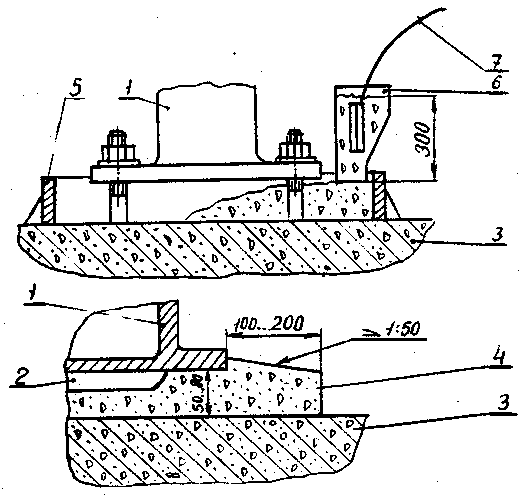

Рис. 6.8. Схема подливки оборудования (1- опорная часть оборудования : 2 -ребро жесткости опоры : 3 - фундамент : 4 - подливка ; 5 - опалубка : 6 - лоток накопитель : 7 - вибратор)

Смесь (раствор) следует подавать без перерывов. Уровень смеси со стороны' подачи должен превышать уровень подливаемой поверхности оборудования не менее чем на 100 мм. Подачу бетонной смеси рекомендуется осуществлять с помощью лотка-накопителя, тщательно перемешивания смесь при помощи вибратора, причем вибратор не должен касаться опорных частей оборудования. При ширине подливаемого пространства более 1300 мм установка лотка-накопителя обязательна. Длина лотка должна быть равна длине подливаемого пространства. При подливке уровень бетонной смеси в лотке должен быть выше опорной поверхности оборудования на 300 мм; его следует поддерживать постоянным. Расстояние от опорной части оборудования до края подливки должно составлять 100-200 мм ( не менее удвоенной высоты слоя подливки). Толщина слоя подливки должна быть 50-80 мм. Высота лежащего вне опорной детали слоя подливки должна на 20-30 мм превышать высоту основной подливки. Поверхность подливки, примыкающая к опорной части, должна иметь уклон 1:50 в сторону от оборудования (рис.6.8). Для предохранения подлитого бетона от значительных температурно-усадочных деформаций до образования трещин его поверхность в течение нескольких суток необходимо систематически увлажнять, посыпать древесными опилками или покрывать мешковиной. При подливке оборудования необходимо вести соотвествующие записи в журнале бетонных работ.

7. Организация ремонтных работ технологического оборудования

7.1. Система технического обслуживания и ремонта оборудования

Система технического обслуживания и ремонта (ТОИР) - это комплекс организационных и технологических мероприятий по обслуживанию и ремонту оборудования.

Под термином "оборудование" подразумевается активная часть основных промышленно-производственных фондов предприятий химической промышленности: машины, аппараты, колонны, трубопроводы, электротехническое и теплотехническое оборудование.

Система ТОиР включает планирование, подготовку, реализацию технического обслуживания и ремонта с заданными последовательностью и периодичностью. Для этих целей в системе ТОиР приведены нормативы межремонтных периодов, ремонтных циклов, простоев и трудоемкости в ремонте (техническом обслуживании) оборудования и технологических агрегатов, примерное содержание ремонтных работ отдельных видов оборудования, даны указания по организации его ремонта и технического оборудования.

Система ТОиР призвана обеспечить: поддержание оборудования в работоспособном состоянии и предотвращение неожиданного выхода его из строя: правильную организацию технического обслуживания и ремонта оборудования; увеличение коэффициента технического использования оборудования за счет повышения качества технического обслуживания и ремонта и уменьшения простоя в ремонте; возможность выполнения ремонтных работ по графику, согласованному с планом производства: своевременную подготовку необходимых запасных частей и материалов.

Система ТОиР предусматривает только два вида ремонта: текущий и капитальный.

В основу системы ТОиР положено сочетание технического обслуживания и планово-предупредительных ремонтов.