- •Анализируемый объект производства

- •Разработка маршрута обработки конструкторских баз с использованием метода графа

- •План обработки детали

- •Определение типа производства

- •Заключение об использовании принципа концентрации или дифференциации операций

- •Анализ структуры нормы времени на операциях анализируемого процесса

- •Анализ оптимальности предлагаемого технологического маршрута

- •Расчет коэффициентов уточнения

- •9. Анализ припусков на обработку

- •10. Анализ оптимизации способа установки заготовки

- •11. Анализ структуры операции.

- •12. Анализ выбора оборудования, оснастки, инструмента для конструкторских баз. Выводы предложения.

Содержание:

Анализируемый объект производства

Разработка маршрута обработки конструкторских баз с использованием метода графа

План обработки детали

Определение типа производства

Заключение об использовании принципа концентрации или дифференциации операций

Анализ структуры нормы времени на операциях анализируемого процесса

Анализ оптимальности предлагаемого технологического маршрута

Расчет коэффициентов уточнения

Анализ припусков на обработку

Анализ оптимизации способа установки заготовки

Анализ структуры операции.

Анализ выбора оборудования, оснастки, инструмента.

Список использованной литературы

Анализируемый объект производства

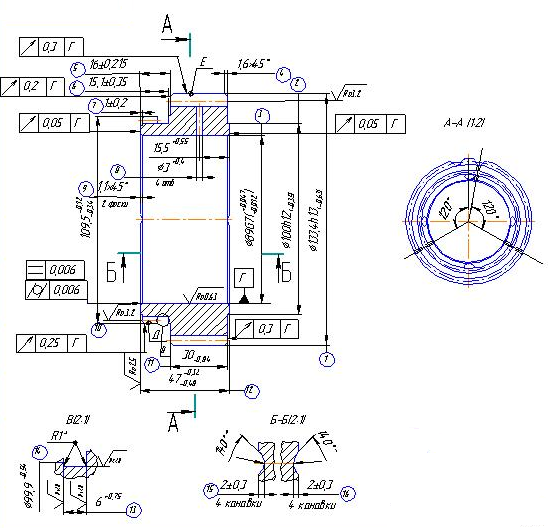

Рисунок 1- Анализируемый объект производства

Заготовка поковка, размеры и профиль которой Ø153*52 мм; материал-сталь 25ХГТ.

Данная

деталь относится к многовенцовым

(блочным) зубчатым деталям с внешним

зацеплением. Технологической базой при

обработке зубчатого венца является

отверстие

Ra0,63.

Ra0,63.

Базовые поверхности:

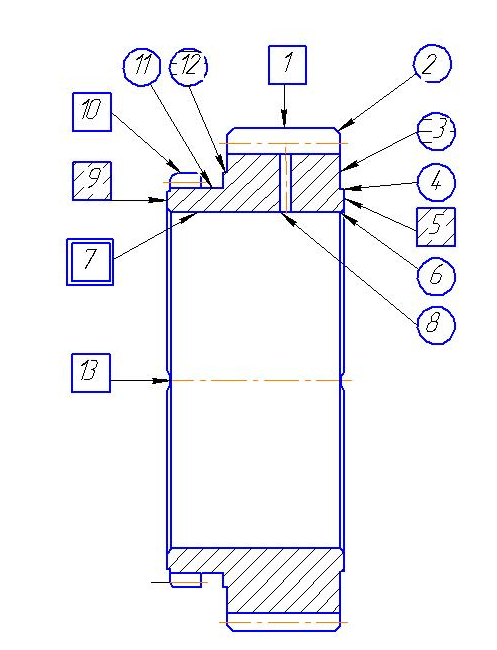

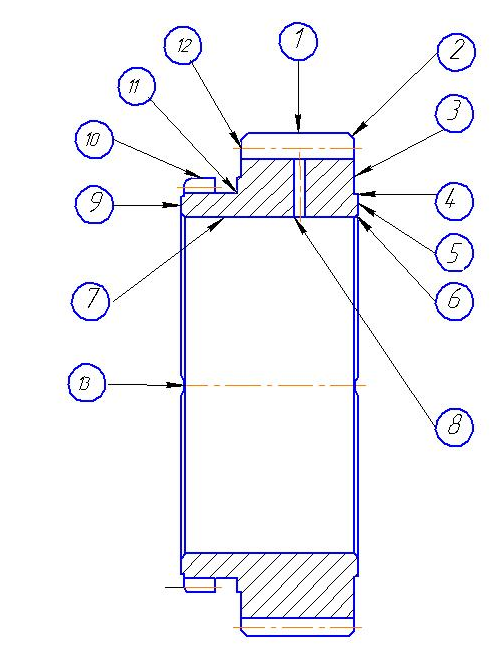

7-конструкторская основная база. Используется как технологическая установочно-контактная и измерительная база;

13-конструкторская вспомогательная база. В данном случае является свободной обрабатываемой поверхностью;

5,9-конструкторская вспомогательная база. Используется как технологическая установочно-контактная и измерительная базы;

2,4,6,8,11- свободная обрабатываемая поверхность;

3,12- свободная поверхность. Используется как технологическая установочно-наладочная база.

10,1- конструкторская вспомогательная база. Используется как исполнительная поверхность.

а) б)

Рисунок 2- Базовые поверхности анализируемого объекта производства а)

и обрабатываемые поверхности анализируемого объекта производства б).

Разработка маршрута обработки конструкторских баз с использованием метода графа

Наиболее

точной поверхностью детали является

центральное отверстие

.

Составим для нее граф возможных вариантов

обработки.

.

Составим для нее граф возможных вариантов

обработки.

Вариант

обработки, где присутствуют алмазное

растачивание и хонингование является

базовым маршрутом обработки поверхности,

станки которые там используются не

удовлетворяют требованиям мелкосерийного

производства, поэтому мы его не

рассматриваем.

Вариант

обработки, где присутствуют алмазное

растачивание и хонингование является

базовым маршрутом обработки поверхности,

станки которые там используются не

удовлетворяют требованиям мелкосерийного

производства, поэтому мы его не

рассматриваем.

Составим возможные варианты обработки центрального отверстия зубчатого колеса с учетом выбранных типов станков:

Токарно-винторезный 16К20;

Расточной 2431;

Радиально-сверлильный 2М58-1;

Внутришлифовальный 3К277В.

Зенкерование (16К20)

Растачивание черновое (16К20)

Растачивание чистовое (16К20)

Растачивание тонкое (16К20)

Шлифование (3К277В)

Зенкерование (16К20)

Растачивание черновое (16К20)

Растачивание чистовое (2431)

Растачивание тонкое (2431)

Шлифование (3К277В)

Зенкерование (2М58-1)

Растачивание черновое (2431)

Растачивание чистовое (2431)

Растачивание тонкое (2431)

Шлифование (3К277В)

Зенкерование (2М58-1)

Растачивание черновое (16К20)

Растачивание чистовое (16К20)

Растачивание тонкое (16К20)

Шлифование (3К277В)

Зенкерование (2М58-1)

Развертывание черновое (2М58-1)

Развертывание чистовое(2М58-1)

Развертывание тонкое (2М58-1)

Зенкерование (2М58-1)

Развертывание черновое (16К20)

Развертывание чистовое(16К20)

Развертывание тонкое (16К20)

Зенкерование (16К20)

Развертывание черновое (16К20)

Развертывание чистовое(16К20)

Развертывание тонкое (16К20)

Определение

основного времени: определяем по

приближенным зависимостям [2]. В них

-

диаметр отверстия, -длина обрабатываемого

отверстия.

-

диаметр отверстия, -длина обрабатываемого

отверстия.

Штучное время определяется по формуле:

,

,

где

- коэффициент зависящий от вида станка

и типа производства.

- коэффициент зависящий от вида станка

и типа производства.

Тип производства - мелкосерийное , поэтому приведем в соответствии с ним значение для выбранных типов станков [2]:

Токарные станки - =2,14

Радиально-сверлильные - =1,75

Расточные- =3,25

Шлифовальные- =2,10

Зенкерование:

мин

(16К20)

мин

(16К20)

мин

(2М58-1)

мин

(2М58-1)

Растачивание на токарном станке:

мин

(16К20)

мин

(16К20)

Растачивание черновое:

мин

(2431)

мин

(2431)

Растачивание чистовое:

мин

(2431)

мин

(2431)

Растачивание тонкое:

мин

(2431)

мин

(2431)

Шлифование чистовое:

(3М153)

(3М153)

Развертывание черновое:

мин

(16К20)

мин

(16К20)

мин

(2М58-1)

мин

(2М58-1)

Развертывание чистовое:

мин

(16К20)

мин

(16К20)

мин

(2М58-1)

мин

(2М58-1)

Развертывание

тонкое:

мин

(16К20)

мин

(16К20)

мин

(2М58-1).

мин

(2М58-1).

Определяем общее штучное время на обработку во всех вариантах:

1 вариант: ∑Тшт=1,89+1,62+1,62+1,62+3,123=9,873мин.,

2 вариант: ∑Тшт=1,89+1,62+1,62+5,46+3,123=13,713 мин.,

3 вариант: ∑Тшт=1,54+2,73+4,095+5,46+3,123=16,948 мин.,

4 вариант: ∑Тшт=1,54+1,62+1,62+1,62+3,123=9,523 мин.,

5 вариант: ∑Тшт=1,54+3,161+6,322+3,822=14,845 мин.,

6 вариант: ∑Тшт=1,54+3,86+6,769+4,674=16,843 мин.,

7 вариант: ∑Тшт=1,89+3,86+6,769+2,184=14,652 мин.

Наиболее оптимальным является 4 вариант, так как Тшт в нем самое маленькое.