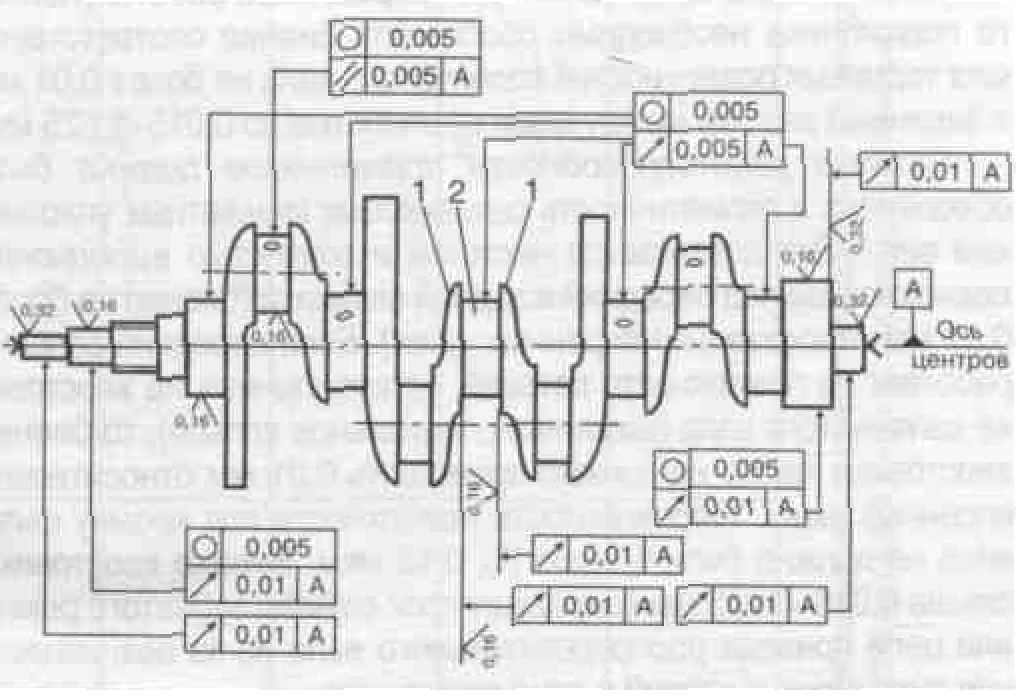

Коленчатый вал

Коленчатый вал - одна из наиболее ответственных, дорогостоящих, а также сложных в ремонте деталей. Основные требования к коленчатому валу современного двигателя:

высокая точность всех поверхностей, сопрягаемых с другими деталями КШМ;

в

Рис. 3.26. схема и

основные требования к качеству и

расположению поверхностей коленчатого

вала: 1 – щека; 2 - шейка

низкая масса, высокая усталостная прочность;

уравновешенность.

Коленчатые валы большинства автомобильных двигателей - литые, из высокопрочного чугуна с шаровидным графитом. На высокофорсированных двигателях иногда применяются кованые валы из высокопрочной легированной стали. Коленчатый вал состоит из колен (рис. 3.26), представляющих собой две щеки 1, соединенные шейкой 2. Поверхности шеек термообрабатываются для повышения их твердости и износостойкости (чугунные - токами высокой частоты ТВЧ, а стальные - азотируются на глубину до 0,5-0,8 мм). Щеки коленчатого вала могут быть как с противовесами, так и без них, причем конструкция вала, количество и расположение шатунных шеек и противовесов определяется конструктивной схемой двигателя. Диаметры шатунных шеек у большинства двигателей легковых автомобилей лежат в пределах 40-55 мм, а коренных - 50-70 мм. Меньшие значения относятся, в основном, к двигателям малого рабочего объема (до 1600 см3) выпуска после 1980-1985 гг., большие - к двигателям большого объема, а также к дизелям и к двигателям прошлых лет выпуска в целом. Наименьшие размеры шеек имеют, как правило, японские и некоторые европейские двигатели. Следует отметить, что встречаются двигатели с различными размерами коренных шеек на коленчатом валу. Иногда одна или несколько шеек имеют несколько уменьшенный диаметр (обычно на 0,01-0,02 мм). Это делается для увеличения зазора в подшипниках, которые склонны к задирам и подклиниванию (из-за недостаточной прокачки масла). Встречаются также конструкции с увеличенным на 3-5 мм диаметром задней коренной шейки. Обычно это делается на дизелях, где устанавливаются массивные маховики, и задняя опора сильно нагружена (FORD, ALFA ROMEO и др.).

Коленчатый вал является прецизионной (т.е. очень точной) деталью. Диаметры шеек вала и хвостовика обычно выдерживаются с точностью до 0,015 мм. Очень большое значение для нормальной работы коренных подшипников имеет взаимное биение коренных шеек, которое у новых валов не превышает 0,005-0,008 мм. Для работоспособности шатунных подшипников наиболее важным является перекос осей шатунных и коренных шеек, который не должен превышать 0,03-0,05 мм на длине вала. Общие требования ко всем шейкам - овальность и конусность не более 0,005 мм. Для нормальной работы упорного подшипника необходимо обеспечить биение соответствующих торцевых поверхностей коленчатого вала не более 0,01 мм и заданный размер между ними с точностью до 0,015-0,025 мм.

Помимо работоспособности подшипников должна быть обеспечена и герметичность сальниковых манжетных уплотнений вала. Это достигается чистотой и точностью выполнения поверхностей под передний и задний сальники (биение не более 0,01 мм относительно коренных шеек). Если передний сальник работает на поверхности деталей, установленных на хвостовике коленчатого вала (шкив или специальное кольцо), то биение хвостовика также не должно превышать 0,01 мм относительно коренных шеек. Шероховатость поверхности под кромку сальника не должна быть больше Ra 0,16 мкм. Биение хвостовика свыше 0,015-0,025 мм сокращает срок службы зубчатого ремня или цепи привода распределительного вала из-за возникновения циклических усилий в этих элементах.

Задний фланец коленчатого вала и центрирующий поясок, используемые для посадки и крепления маховика, также должны иметь допуск на биение относительно коренных шеек не более 0,01 мм. В противном случае маховик получает большой дисбаланс и становится невзаимозаменяемым с коленчатым валом, что является нетехнологичным для ремонта.

Все поверхности скольжения коленчатого вала должны иметь высокую чистоту, достигаемую суперфинишной обработкой (полированием) после шлифования. Это позволяет уменьшить износ подшипников и сальников и ускорить их первоначальную приработку за счет сглаживания микронеровностей на рабочих поверхностях.

Технологической базой, относительно которой ведется обработка и проверка всех поверхностей вала, является ось передней и задней центровых фасок. Поскольку вал в двигателе вращается в коренных подшипниках, то ось между крайними коренными шейками часто используется как измерительная база при проверке вала на призмах для определения его деформации.

При работе двигателя на коленчатый вал действуют силы инерции от поступательно движущихся масс (поршень, поршневой палец и верхняя часть шатуна), центробежные силы от неуравновешенных масс и моменты от этих сил. Силы инерции и моменты от них при вращении вала с постоянной частотой изменяются как по величине, так и по направлению, в то время как центробежные силы по величине остаются постоянными. Различают силы и моменты первого порядка, изменяющиеся с частотой вращения, и второго порядка, изменяющиеся с частотой, вдвое большей частоты вращения.

Силы и моменты, действующие на вал, через подшипники вала передаются на блок цилиндров и далее через опоры двигателя на кузов автомобиля. При этом двигатель считается уравновешенным, если на его опоры, на постоянном режиме работы действуют неизменные силы и моменты. Переменные усилия на опорах вызывают неуравновешенность двигателя, из-за чего возникает вибрация как двигателя, так и кузова автомобиля. Вибрации могут возникать не только от механической части двигателя (плохая уравновешенность, большая разница размеров и масс деталей и т.д.), но и от неравномерности крутящего момента двигателя из-за неисправности различных систем, когда, например, подача топлива и момент зажигания существенно различаются по цилиндрам.

Несколько снизить вибрации помогает специальная конструкция опор двигателя (например, с жидкостными демпферами).

При производстве двигателя добиваются сведения к минимуму всех сил инерции и моментов от них. Это достигается уравновешиванием двигателя путем балансировки коленчатого вала, маховика, подбором масс шатунов и поршней и т.д.

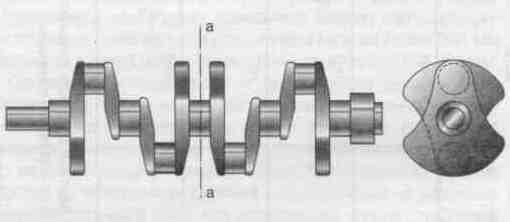

Р

Рис.3.27.

Коленчатый вал рядного четырехцилиндрового

двигателя с одинарными противовесами: а-а

— плоскость симметрии.

Вал с одинарными противовесами применяется обычно при небольших диаметрах цилиндра и легких поршнях и шатунах. Тогда уравновешивание массы нижней головки шатуна может быть выполнено одним противовесом, примыкающим к соответствующей шатунной шейке.

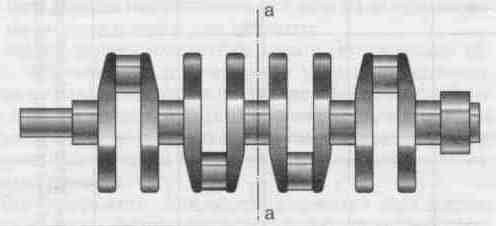

Е

Рис.

3.28. Коленчатый вал с двойными противовесами.

При рабочем объеме четырехцилиндрового рядного двигателя свыше 1,8-2,0 л неуравновешенные силы инерции второго порядка становятся достаточно большими, и, несмотря на самую сложную конструкцию опор двигателя, на кузов передаются значительные вибрации. Для полного уравновешивания рядных четырехцилиндровых двигателей с объемом свыше 1,6 л фирма MITSUBISHI с конца 70-х годов использует два балансирных вала, вращающихся в разные стороны с удвоенной частотой. В последние годы такой способ стали применять фирмы VOLVO, HONDA, GM и др.

Несмотря на полную уравновешенность и практическое отсутствие каких-либо вибраций рядные четырехцилиндровые двигатели с балансирными валами в эксплуатации менее надежны. Это связано с весьма высокой частотой вращения балансирных валов, нагрузками на их подшипники и элементы привода. Указанные особенности конструкции делают такие двигатели и более сложными в ремонте.

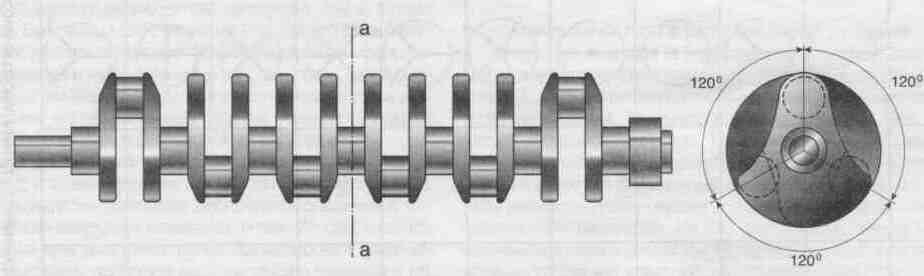

У

Рис.

3.29. Семиопорный коленчатый вал рядного

шестицилиндрового двигателя: а-а

— плоскость симметрии

Е

Рис. 3.30. Схема

коленчатого вала рядного 5-цилиндрового

двигателя — плоскость симметрии

отсутствует.

Рядные "шестерки" в подавляющем большинстве случаев имеют семиопорные коленчатые валы, обеспечивающие жесткость конструкции при высокой частоте вращения.

Вместо 6-цилиндрового рядного двигателя некоторые фирмы используют 5-цилиндровый (AUDI, HONDA, MERCEDES-BENZ, VOLVO). Такой двигатель занимает промежуточное положение по уравновешенности, габаритам и сложности конструкции между четырех и шестицилиндровыми двигателями. В то же время коленчатый вал пятицилиндрового рядного двигателя становится достаточно сложным, особенно с точки зрения ремонта (рис. 3.30). У пятицилиндрового двигателя шестиопорный коленчатый вал уже не имеет плоскости симметрии, а все шатунные шейки развернуты друг относительно друга на угол 72° (1/5 от 360°). Это затрудняет выверки вала в шлифовальном станке для шлифования шатунных шеек, а также усложняет его балансировку после ремонта (если она необходима).

На современных автомобилях всё более широкое распространение находят V-образные шестицилиндровые двигатели (AUDI, NISSAN, TOYOTA, MAZDA, MITSUBISHI), а некоторые фирмы (FORD, GM, CHRYSLER, VOLVO, RENAULT, FIAT, ALFA ROMEO и т.д.) традиционно в течение многих лет выпускают автомобили с такими двигателями. V-образный двигатель весьма компактен, что позволяет без труда разместить его в моторном отсеке передне-, задне- и полноприводного автомобиля.

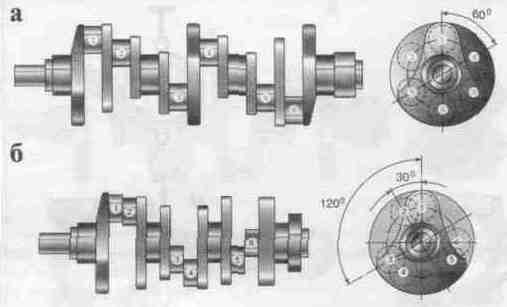

Четырехопорный коленчатый вал V-образного двигателя имеет довольно сложную конфигурацию, при которой шатунные шейки смещены друг относительно друга обычно на угол 60° (рис. 3.31). Отсутствие плоскости симметрии вала у средней коренной шейки обуславливает те же проблемы при ремонте, что и для рядного пятицилиндрового двигателя.

К

Рис.

3.31. Коленчатые валы V-образных 6-цилиндровых

двигателей: а

— при угле развала цилиндров 75°; б —

при угле развала цилиндров 90° —

отсутствие щек между парами шатунных

шеек позволяет существенно сократить

длину двигателя (AUDI)

Отличительной особенностью V8 является расположение двух шатунов на одной шейке, что уменьшает количество шатунных шеек до четырёх, развёрнутых на 90˚, таким образом V8 по сложности ремонта занимает промежуточное положение между рядной пятёркой и V6. Вследствие работы сцепления и косозубых зубчатых колес механизма газораспределения возникают силы, стремящиеся сдвинуть коленчатый вал вдоль оси. Особенно большие силы возникают в момент выключения сцепления. Поэтому один из коренных подшипников коленчатого вала делают упорным, воспринимающим осевые нагрузки и удерживающим вал от смещения. В двигателях автомобилей ГАЗ и ЗИЛ упорным является первый коренной подшипник. Расположение упорного подшипника коленчатого вала зависит от привода распределительного вала (цепной привод быстро изнашивается, если шестерни привода не находятся в одной плоскости), от длины коленчатого вала двигателя. Так при длинном коленчатом валу, если упорным является первый коренной подшипник, в результате теплового расширения нарушаются зазоры в приводе выключения сцепления, или могут быть нарушены фазы газораспределения, при шестерённом приводе распределительного вала, если упорным является последний коренной подшипник. Напрмер коленчатые валы дизелей ЯМЗ-236 и КамАЗ-740 удерживаются двумя парами упорных полуколец из бронзы (ЯМЗ-236) или из сталеалюминия (КамАЗ-740), установленных в выточках задней коренной опоры. Верхние полукольца прикреплены к торцам блока цилиндров, а нижние имеют выступы для фиксации их в крышке заднего коренного подшипника.