Шатуны.

Шатун является важной деталью КШМ, преобразующий возвратно-поступательное движение поршня во вращательное движение коленчатого вала. На шатун действуют знакопеременные несимметричные циклические нагрузки, поэтому основной прочностной характеристикой шатуна является усталостная прочность.

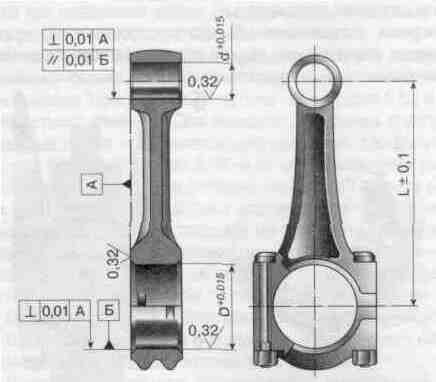

Шатун состоит из стержня, верхней (поршневой) и нижней (кривошипной) головок. Нижняя головка имеет разъем для установки на коленчатый вал, при этом крышка нижней головки шатуна стягивается болтами (рис. 2.67). Подавляющее большинство двигателей легковых автомобилей имеют шатуны традиционной конструкции, т.е. симметричной формы со стержнем двутаврового сечения, плоским прямым разъёмом крышки, плавным сопряжением головок со стержнем. Высокая усталостная прочность шатуна достигается соответствующим материалом, конструкцией, технологией изготовления. Шатуны дизельных двигателей обычно отличаются от шатунов бензиновых двигателей увеличенным сечением стержня.

М

Рис.3.19.

Основные требования к шатуну: А

— технологическая база для обработки

отверстий головок шатуна; Б — отверстие

нижней головки (база для измерения

параллельности осей головок)

Для шатунных болтов применяются стали с содержанием углерода не менее 0,3%. Болты из низкоуглеродистых легированных сталей со временем вытягиваются и их затяжка ослабевает, что для шатунов недопустимо.

Болты работают в режиме несимметричного циклического нагружения (рис. 2.69) и требуют достаточно большого усилия предварительной затяжки при относительно небольшом диаметре. Поэтому для обеспечения высокой прочности применяют различные технические решения. Наиболее часто встречающиеся резьбы шатунных болтов М8х1, М9х1 и М10х1, реже применяется резьба М10х1,25, еще реже М8х0,75. Шаг резьбы часто обусловлен равной прочностью витков на смятие и стержня на разрыв по впадинам резьбы.

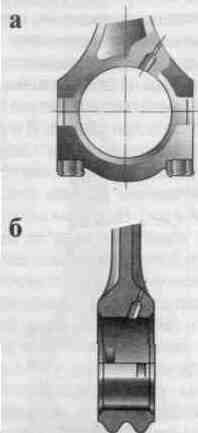

Ш

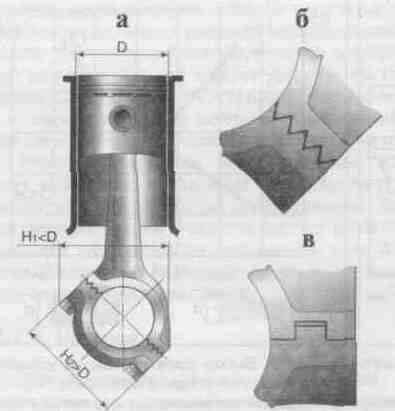

Рис.3.20.

Косой стык крышки шатуна со стержнем:

а — увеличенный

диаметр шатунной шейки по сравнению с

диаметром цилиндра — косой стык крышки

позволяет собрать шатун, опустив его

в цилиндр: б — треугольные шлицы; в —

прямоугольные шлицы

Г

Рис.3.21. Прямой

стык крышки по треугольным шлицам

Встречаются различные варианты соединения крышки нижней головки. Часто применяется центрирование крышки по цилиндрическим центрирующим пояскам болтов, при этом болты имеют фиксацию в шатуне с помощью гладкой посадки с небольшим натягом или накатки верхней части стержня. Головка таких болтов для первого варианта - фигурная (обычно овальная), для второго может быть круглой. Иногда встречаются соединения крышки болтами с центрированием по втулкам (VOLVO, BMW, OPEL). Очень редко применяется центрирование с помощью штифтов (FORD); такие шатуны сложнее в ремонте.

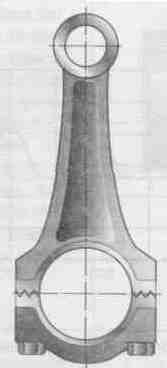

П

Рис.3.22. Шатун

современного двигателя с "колотым"

разъемом крышки

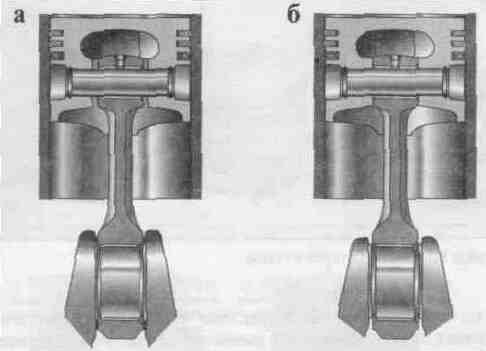

Рис.

3.23. Варианты посадки поршневого пальца: а —

неподвижно; б — подвижно во втулке; в

— подвижно без втулки

На некоторых последних двигателях (FORD, BMW) применяются так называемые "колотые" шатуны, у которых поверхность разъема крышки представляет собой хрупкий излом (рис. 3.22). Преимуществом этой конструкции является обеспечение практически идеальной окружности в отверстии нижней головки (с точностью порядка 0,001-0,002 мм) без специального центрирования. Недостатком таких шатунов является то, что они не ремонтируются традиционными способами.

Ш

Рис.

3.24. Шатун с подачей масла от нижней

головки в верхнюю через масляное

отверстие в

стержне

Отверстия нижней и верхней головок шатунов у подавляющего большинства двигателей обрабатываются окончательно хонингованием, с точностью порядка 0,015 мм. Шатуны в одном двигателе могут различаться по массе в среднем на 1% (от массы шатуна), что является достаточным для современных двигателей.

Для поршневых пальцев, устанавливаемых в верхней головке шатуна неподвижно, в отверстии головки делается натяг 0,02-0,04 мм. В современных двигателях предпочтение отдается применению плавающих пальцев (рис. 2.75). Для них в верхнюю головку шатуна устанавливается втулка - чаще всего двухслойная сталебронзовая толщиной 1,0-1,5 мм, редко используется тонкостенная (порядка 1 мм) втулка, изготовленная из листовой бронзы. Для втулок наиболее часто используется оловянно-свинцовистая бронза типа Си Pb10 Sn10.

Из-за малого зазора между пальцем и втулкой как при изготовлении, так и при ремонте шатуна после запрессовки втулки в верхнюю головку требуется окончательная обработка ее отверстия.

При работе двигателя поршневой палец вращается во втулке с небольшой скоростью. При точной геометрии, высокой твердости и чистоте поверхности пальца в сочетании с "мягким" материалом втулки для работоспособности деталей, в отличие от других подшипников двигателя, не требуется подача масла под давлением. Поэтому шатуны с плавающими пальцами имеют на верхней головке отверстие для смазки втулки и пальца (рис. 3.23). Масло, снимаемое с поверхности цилиндра кольцами, через отверстия в поршне поступает внутрь поршня, откуда в виде капель попадает в отверстие верхней головки шатуна.

Прессовая посадка пальца создает в верхней головке шатуна дополнительные напряжения растяжения, снижающие его прочность при высоких частотах вращения. Втулка плавающего пальца, запрессованная в верхнюю головку, не создает больших напряжений, поэтому при прочих равных условиях толщина стенки верхней головки в этом случае может быть меньше. Масса шатуна с плавающей посадкой пальца однако получается несколько больше, т.к. за счет толщины втулки приходится несколько увеличивать диаметр головки, однако, палец в этом случае может быть сделан короче и легче.

На некоторых последних конструкциях (GM) поршневой палец скользит по отверстию в шатуне без втулки. Работоспособность пары "палец - отверстие шатуна" обеспечивается сочетанием "мягкого" шатуна и "твердого" пальца. Такая конструкция имеет определенное преимущество перед шатунами со втулками, т.к. верхняя головка разгружена от натяга пальца или втулки, а это значит, что шатун можно сделать легче. Однако ремонтировать такие шатуны с изношенным отверстием под палец сложно.

На нижней головке шатуна у многих двигателей имеются отверстия для разбрызгивания масла на поверхность цилиндра. Подача масла происходит в момент совпадения смазочных отверстий в шатунной шейке коленчатого вала и вкладыша. Обычно отверстия в шатуне выполняются под углом к оси шатуна параллельно его боковой поверхности, хотя встречаются и другие варианты (рис. 3.24.)

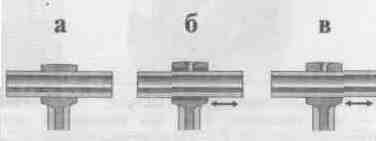

Б

Рис.3.25.

Варианты фиксации шатуна в осевом

направлении: а

— по нижней головке; б — по верхней

головке

В традиционной конструкции при вращении коленчатого вала шатун контактирует с боковыми (торцевыми) поверхностями шатунной шейки. За счет трения возникает разворачивающий момент, увеличивающий давление поршня на стенку цилиндра. При осевой фиксации шатуна в бобышках поршня разворачивающий момент значительно меньше, а это уменьшает давление поршня и износ его юбки и цилиндра. Поршневой палец в этом варианте не имеет провисания между головкой шатуна и бобышками поршня, поэтому он получается короче, жестче и легче, чем компенсируется некоторое увеличение массы поршня (за счет несколько большей толщины его бобышек).

Нижнюю головку шатуна и крышку растачивают вместе для получения отверстия правильной цилиндрической формы. Поэтому крышку нельзя перевертывать или переставлять на другие шатуны, так как это может вызвать изменение внутреннего диаметра вкладыша, что повлечет за собой выход из строя коленчатого вала или двигателя.

На шатунах (номер) и их крышках (прилив) с одной стороны ставят метки, которые должны быть обращены вперёд, и указываются номера цилиндров. В нижние головки шатунов устанавливают подшипники скольжения, состоящие из двух вкладышей 13 (верхнего и нижнего). Взаимозаменяемые тонкостенные вкладыши изготовляют из стальной ленты толщиной 1,3 - 1,8 мм - для карбюраторных двигателей и 2 - 3,6 мм - для дизелей, залитой антифрикционным сплавом (толщина слоя соответственно 0,25 - 0,4 и 0,3 - 0,7 мм) на алюминиевой основе с 25 - 30% олова. Применение сталеалюминевых вкладышей с тонким антифрикционным слоем обеспечивает надежную работу подшипника при малом зазоре между шейкой вала и вкладышами. Широкое использование высокооловянистых сталеалюминевых вкладышей вызвано тем, что они обладают повышенным сопротивлением усталости, хорошими противозадирными свойствами и коррозионной стойкостью, что увеличивает надежность двигателя. Вкладыши коренных подшипников дизелей КамАЗ-740 - трехслойные, с рабочим слоем из свинцовистой бронзы. От осевого смещения и проворачивания шатунные подшипники удерживаются в своих гнездах усиками входящими в пазы, которые должны быть расположены на одной стороне шатуна. Обычно нижнюю головку шатуна делают симметричной относительно оси стержня. В двигателе автомобиля ГАЗ-53А нижняя головка шатуна несколько несимметрична относительно оси стержня, что сделано для обеспечения упора двух шатунов в галтели шатунной шейки коленчатого вала. Нагрузка на опорные поверхности шатунных подшипников распределяется равномерно, так как они расположены симметрично относительно оси стержня

Шатунные вкладыши работают в тяжелых условиях, так как подвергаются большим нагрузкам, особенно верхние половины. Поэтому они и изнашиваются больше, чем нижние вкладыши. На них действует давление расширяющихся газов, силы инерции поршня и шатуна, а на нижние только силы инерции. Большое значение для прочности шатуна имеет состояние его поверхности. Она должна быть чистой без рисок и забоин, которые могут быть причиной разрушения шатунов. Дробеструйная обработка шатунов позволяет ликвидировать риски и забоины и значительно увеличить их прочность. При разборке и сборке двигателя надо очень осторожно обращаться с шатунами: не бросать, не сваливать навалом и оберегать от ударов. При сборке необходимо обращать внимание на класс массы шатуна, маркируемый либо краской либо буквой на крышке шатуна. На двигатель допускается установка шатунов одного класса. Подгонять массу шатуна можно удаляя металл с бобышек на верхней головке и на крышке.