Поршневые пальцы.

П

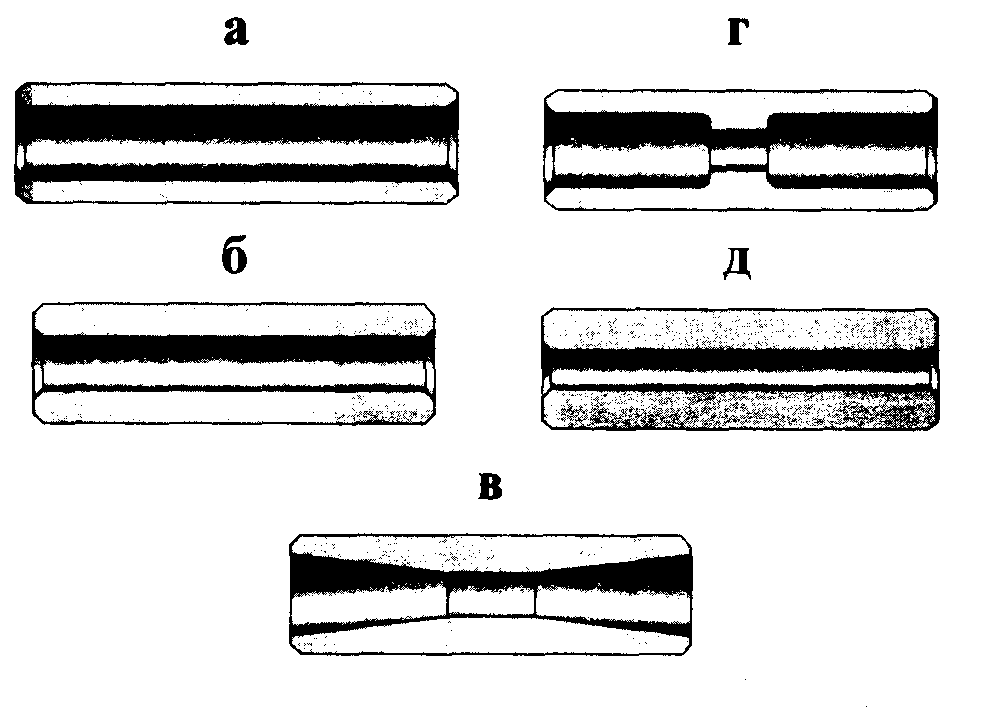

Рис.

3.16. Основные типы поршневых пальцев:

а — палец с

цилиндрическим отверстием и относительно

тонкими стенками для среднефорсированных

двигателей; б — короткий палец с толстыми

стенками для высокофорсированных

двигателей; в — палец "равного

сопротиления изгибу" с коническим

отверстием; г — палец с увеличенной

жесткостью в среднем сечении (применяется,

в основном, при неподвижной посадке в

отверстии шатуна; д — палец для дизеля

с толстыми стенками

Поршневой палец является весьма ответственной деталью двигателя, передающей нагрузки от поршня к шатуну. Палец обычно работает в паре с мягкими материалами - алюминием (поршень) и бронзой (втулка верхней головки шатуна). Вследствие этого рабочая поверхность пальца должна иметь высокую твердость. С другой стороны, палец работает в условиях высоких циклических нагрузок, что требует применения вязких материалов, обладающих высокой усталостной прочностью. Эти требованиям удовлетворяют легированные никелем и хромом стали с низким содержанием углерода, наружная поверхность которых цементирована или азотирована при сохранении вязкой основы (сердцевины), с последующей закалкой токами высокой частоты на глубину 1-1,4мм. Пальцы из высокоруглеродистой стали закаливают на глубину 1-1,5мм.

Наружная поверхность пальца из условия обеспечения высокого ресурса должна быть обработана с весьма высокой точностью (овальность и конусность не более 2-3 мкм) и иметь шероховатость не более 0,2 мкм, что достигается суперфинишной обработкой. Внутренняя поверхность из условия повышения усталостной прочности не должна иметь шероховатость более 5-10 мкм. Следы грубой обработки (риски, царапины и т.д.) являются крайне нежелательными концентраторами напряжений.

Большинство бензиновых двигателей имеют поршневые пальцы диаметром 20-23 мм с цилиндрическим внутренним отверстием. Пальцы диаметром 17-19 мм имеют двигатели малого рабочего объёма (до 1600-1700 см3), в том числе многие японские двигатели. Пальцы диаметром более 23 мм на современных бензиновых двигателях применяются редко.

Во время работы двигателя палец испытывает большие изгибающие нагрузки. Изгиб пальца приводит к его овализации, т.е., чем больше деформация изгиба, тем более овальным становится поперечное сечение пальца. Явление овализации нежелательно с точки зрения износа пальца и сопрягаемых деталей. Поэтому в современных высокофорсированных двигателях имеется тенденция увеличения толщины стенок пальцев и уменьшения их длины. Особенно эффективно здесь использование способа фиксации шатуна от осевого перемещения в бобышках поршня. В бобышках поршня палец укреплен стопорными кольцами, удерживающими его от осевого смещения. Такой палец называют плавающим, так как он при работе двигателя может повертываться в верхней головке шатуна и бобышках поршня. Плавающие поршневые пальцы 2 (см, рис. 3.6.) равномернее изнашиваются и поэтому долговечнее. Перегрев работающего двигателя поршень из алюминиевого сплава расширяется больше, чем стальной палец, поэтому возможен его стук в бобышках поршня.

Для устранения этого явления поршень перед сборкой с шатуном нагревают до 70 - 80°С а затем в поршень и шатун вставляют палец. Когда поршень остынет, палец в бобышках окажется закрепленным неподвижно, а верхняя головка шатуна будет иметь угловое смещение относительно неподвижного пальца. При работе двигателя поршень нагревается, и палец получает возможность поворачиваться вокруг своей оси. Применяют пальцы, запрессованные в верхние головки шатунов (двигатели автомобилей «Жигули»). Такие пальцы могут повертываться только в бобышках поршня.

Повышение прочности пальца за счет увеличения толщины его стенок при прочих равных условиях приводит к возрастанию его массы и, соответственно, инерционных нагрузок на другие детали двигателя (шатун, коленчатый вал и т.д.). Поэтому нередко встречаются конструкции пальцев с нецилиндрическим отверстием (рис. 3.16), в том числе с коническим, или с усилением сечения в центре. Недостатком таких конструкций является их более высокая стоимость.

Поршневые пальцы дизелей легковых автомобилей вследствие значительно более высоких нагрузок обычно имеют диаметры в пределах 24-30 мм. Увеличение диаметра пальца позволяет в этом случае сохранить невысокий уровень удельных нагрузок на поверхности. В то же время пальцы дизельных двигателей имеют примерно в 1,5-2 раза более толстые стенки для обеспечения их жесткости и прочности.

По наружному диаметру пальцы подразделяются на три класса. Класс маркируется краской на торце пальца: синяя метка - первый, зелёная - второй, а красная - третий класс.

Поршневой палец фиксируется от осевого перемещения или запрессовкой его в шатун, или стопорными кольцами (плавающее соединение пальца с поршнем).

Зазор между пальцем и отверстием в бобышках для конструкции с запресованным в шатун пальцем составляет 0,008-0,012 мм. Меньший зазор опасен "прихватом" пальца на холодном двигателе, особенно в условиях низких температур при резком увеличении частоты вращения. Суть явления заключена в очень быстром местном разогреве от трения поверхности отверстия бобышки без прогрева всего материала. При этом размер отверстия не увеличивается, а уменьшается, и палец заклинивает в отверстии с наволакиванием алюминия на стальную поверхность пальца.

О

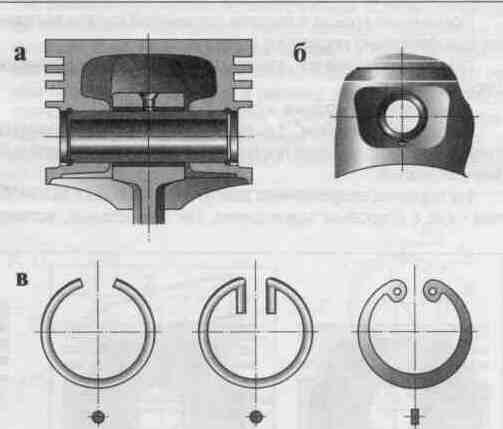

Рис.

3.17. Фиксация поршневого пальца от

осевого перемещения: а

— схема; б — паз для демонтажа кольца;

в — основные типы колец

У большинства двигателей, особенно с плавающими пальцами, пара "стальной палец - отверстие алюминиевого поршня" обеспечивает достаточно высокую долговечность соединения. Однако на последних моделях дизелей (VOLKSWA-GEN) появились конструкции поршней с тонкостенными, бронзовыми втулками, запрессованными в бобышки поршня. Такое решение существенно увеличивает износостойкость деталей и ресурс двигателя в целом.

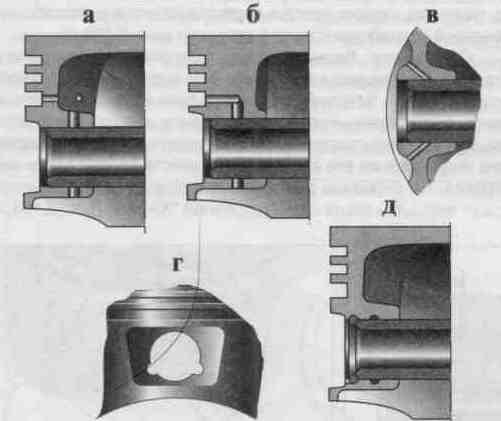

П

Рис.

3.18. Способы смазки поршневых пальцев

в бобышках поршня: а

— через отверстия бобышках маслом,

стекающим с днища; б — через отверстия

из канавки маслосъемного кольца; в —

через отверстия от холодильника; г

— через пазы в отверстиях для пальца;

д — с помощью масло-сборной канавки в

отверстии для пальца

Смазка пальца осуществляется различными способами (рис. 3.18). Часто для этого используются сквозные вертикальные отверстия в бобышках, через которые масло подается из подпоршневого пространства (вариант а). Встречаются конструкции с подачей масла из маслосъёмной канавки (вариант б) и с наружной поверхности поршня около бобышек (вариант в), а также с использованием маслосборной канавки (вариант д). Однако сейчас всё более широкое распространение находит способ смазки с помощью продольных пазов на поверхности отверстия под палец (вариант г). Пальцы, запрессованные в шатун, всегда смазываются одним из перечисленных способов. Для плавающих пальцев на поршнях некоторых двигателей какие-либо смазочные отверстия или канавки могут отсутствовать.