Поршневые кольца.

Поршневые кольца а составе поршневой группы выполняют одновременно несколько функций:

г

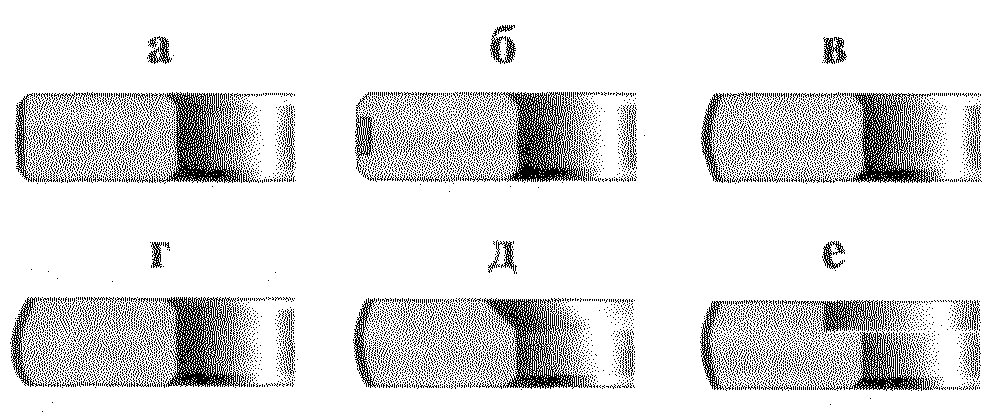

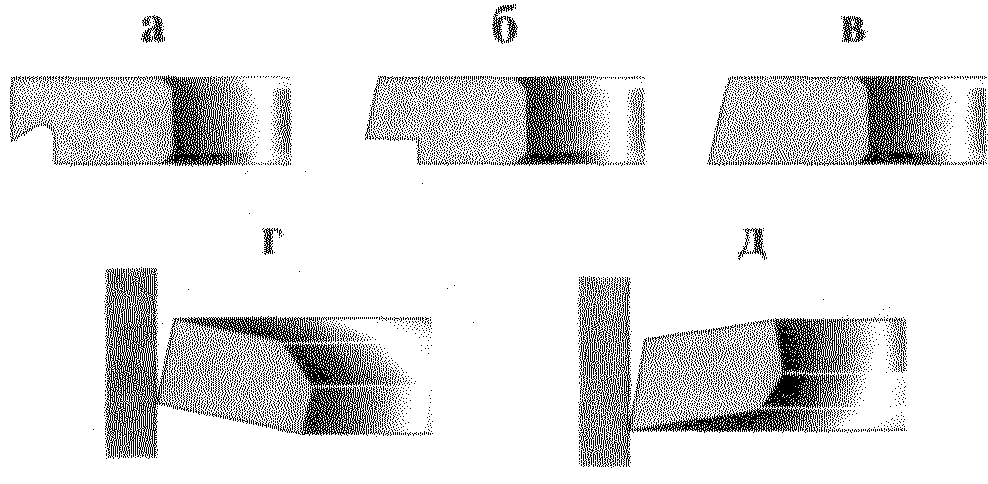

Рис. 3.8. Профили

верхних компрессионных колец двигателей

легковых автомобилей: а - прямое с

фасками и пористым хромированием: б -

то же, но с молибденом в канавке на

наружной поверхности; в — с симметричной

бочкообразной наружной поверхностью;

г - с несимметричной бочкообразной

наружной поверхностно; е - с закручиванием

с помощью угловой фаски; д - с закручиванием

с помощью проточки на внутренней

поверхности. Рис.3.9.Способы

получения несимметричной бочкообразной

поверхности колец: а

- специальной обработкой наружной

поверхности; б — фаской на внутренней

поверхности кольца и закручиванием

кольца

отвод тепла от поршня в стенку цилиндра;

"управление маслом", т.е. обеспечение смазки колец и цилиндра при ограничении поступления масла из картера в камеру сгорания.

На поршнях современных двигателей легковых автомобилей - как с искровым зажиганием, так: и дизельных, устанавливается комплект из трех колец (трехколечная система).

Верхнее (первое) компрессионное кольцо является наиболее нагруженным в тепловом отношении (его температура достигает 200-250°С), оно испытывает действие больших переменных давлений газа, работает в условиях ограниченной смазки. Это определяет существенные отличия конструкции верхнего кольца. Повышенные рабочие температуры и большие циклические нагрузки требуют применения высокопрочных износостойких материалов. Подавляющее большинство двигателей имеет кольца из легированных никелем, хромом, молибденом и другими металлами высокопрочных чугунов с шаровидным графитом, предел прочности этих материалов обычно не ниже 1100-1300 МПа (110-130 кг/мм2), а это соответствует уровню легированной конструкционной стали. В отличие от других типов чугунов высокопрочный чугун и внешне напоминает сталь, кольцо из такого чугуна пластически деформируется но не ломается. Это свойство очень важно с точки зрения надёжности работы двигателя, т.к. кольцо не должно сломаться даже при самых высоких ударных нагрузках (детонация, "жесткое" сгорание, зазор в изношенной канавке поршня и т.д.).

Высокопрочный чугун хорошо работает на износ в паре с алюминиевым сплавом в канавке поршня, однако в паре с гильзой его износостойкость недостаточна. Из-за режима полусухого трения в ВМТ при сгорании его кольцо без покрытия интенсивно изнашивается, его ресурс; ограничен обычно несколькими десятками тысяч километров пробега. Кроме того, продукты износа (твердые частицы), попадая между кольцом и цилиндром, работают как абразив, интенсивно изнашивая и поверхность цилиндра.

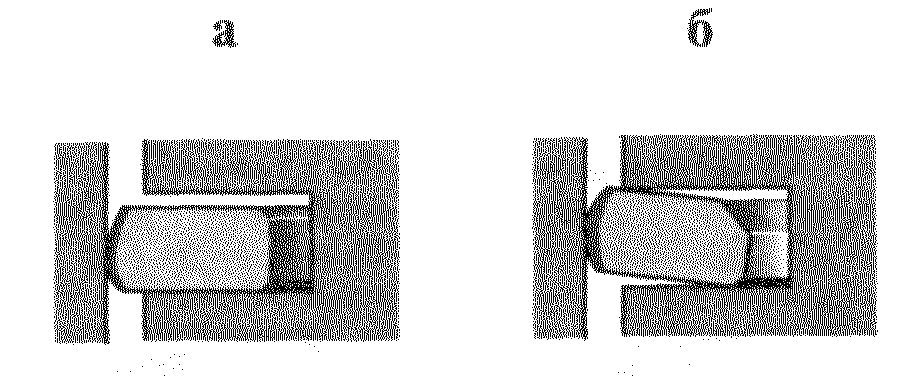

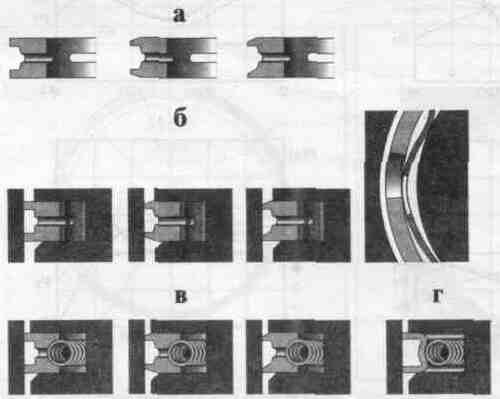

Н

Рис.

3.10.Поршневые кольца:

а — формы

поперечных сечений компрессионных

колец и их положения в рабочем состоянии;

б - составное маслосъемное кольцо; в -

головка поршня двигателя автомобиля

ЗИЛ-130 с поршневыми кольцами; г - схема

насосного действия компрессионных

колец; д - схема работы маслосьемных

колец; I

- кольцо прямоугольного сечения; II-

кольцо с конической наружной поверхностью;

III-кольцо с фаской на внутренней стороне;

IV - кольцо с выточкой на внутренней,

стороне; 1 -дискообразное кольцо; 2 -

осевой расширитель; 3 - радиальный

расширитель; 4 -замок кольца; 5 -

компрессионные кольца; б - поршень; 7 -

отверстие в канавке маслосъемного

кольца; 8 - цилиндр; 9 - маслосъемное

кольцо; 10 - прорезь в кольце; 11 - отверстие

в поршне; сплошными стрелками показано

направление движения поршня, штриховыми

- масла

В настоящее время широко известное в прошлом пористое хромирование применяется редко. Суть пористого хромирования - в создании на поверхности хрома пор глубиной 0,01-0,02 мм. Поверхность кольца, при этом имеет неоптимальную форму (обычно прямую с фасками), однако рыхлая пористая структура способствует быстрой приработке кольца к цилиндру (рис. 3.8, а).

Сейчас все более широкое распространение находит твердое хромирование с приданием наружной поверхности специального бочкообразного профиля. Как уже указывалось, бочкообразный профиль верхнего кольца, приобретаемый в процессе длительной эксплуатации, является следствием закручивания его в канавке под действием сил давления и трения. На серийные двигатели при оборке чаще устанавливают верхние кольца с симметричной "бочкой" (рис. 3.8, в), которые в процессе приработки достаточно быстро приобретают несимметричную форму (рис. 3.8, г). В запасные части многие фирмы поставляют кольца уже несимметричного профиля. Например фирма GOETZE выпускает такие кольца в рамках системы NORM-FORM, бочкообразная поверхность на практике достигается двумя способами - специальной обработкой наружной поверхности: прямого кольца или фаской на внутренней поверхности кольца с симметричной "бочкой" (рис. 3.9). Во втором способе несимметричность возникает при закручивании сжатого кольца. Следует отметить, что установка новых колец несимметричного бочкообразного профиля в изношенные цилиндры не приводит к увеличению интенсивности изнашивания и относительно быстрому возрастанию расхода масла, что наблюдается у колец с симметричным профилем и в очень сильной степени у колец с прямым профилем (рис. 1.10. I).

На бензиновых двигателях некоторых фирм (МERCEDES-BENZ, GM, FORD, MAZDA и др.), а также на дизелях нередко вместо хрома используют покрытие молибденом. Молибденновое - более тугоплавкое и износостойкое покрытие, чем хром, имеет лучшие противозадирные свойства, особенно в период первоначальной приработки, однако более дорогое. На американских (GМ) и некоторых европейских двигателях (MERCEDES-BENZ) прошлых лет выпуска, молибден наносился в специальную канавку на наружной поверхности кольца (рис, 3.8, б), что препятствовало сколам и отслаиванию покрытия, В настоящее время такая конструкция применяется редко. Поскольку покрытие колец всегда работает в паре с подобранным к нему материалом гильзы, то замена колец с одним покрытием (молибден) на другое (хром) иногда приводит к ускоренному износу гильзы. Это следует иметь в виду при ремонте двигателя.

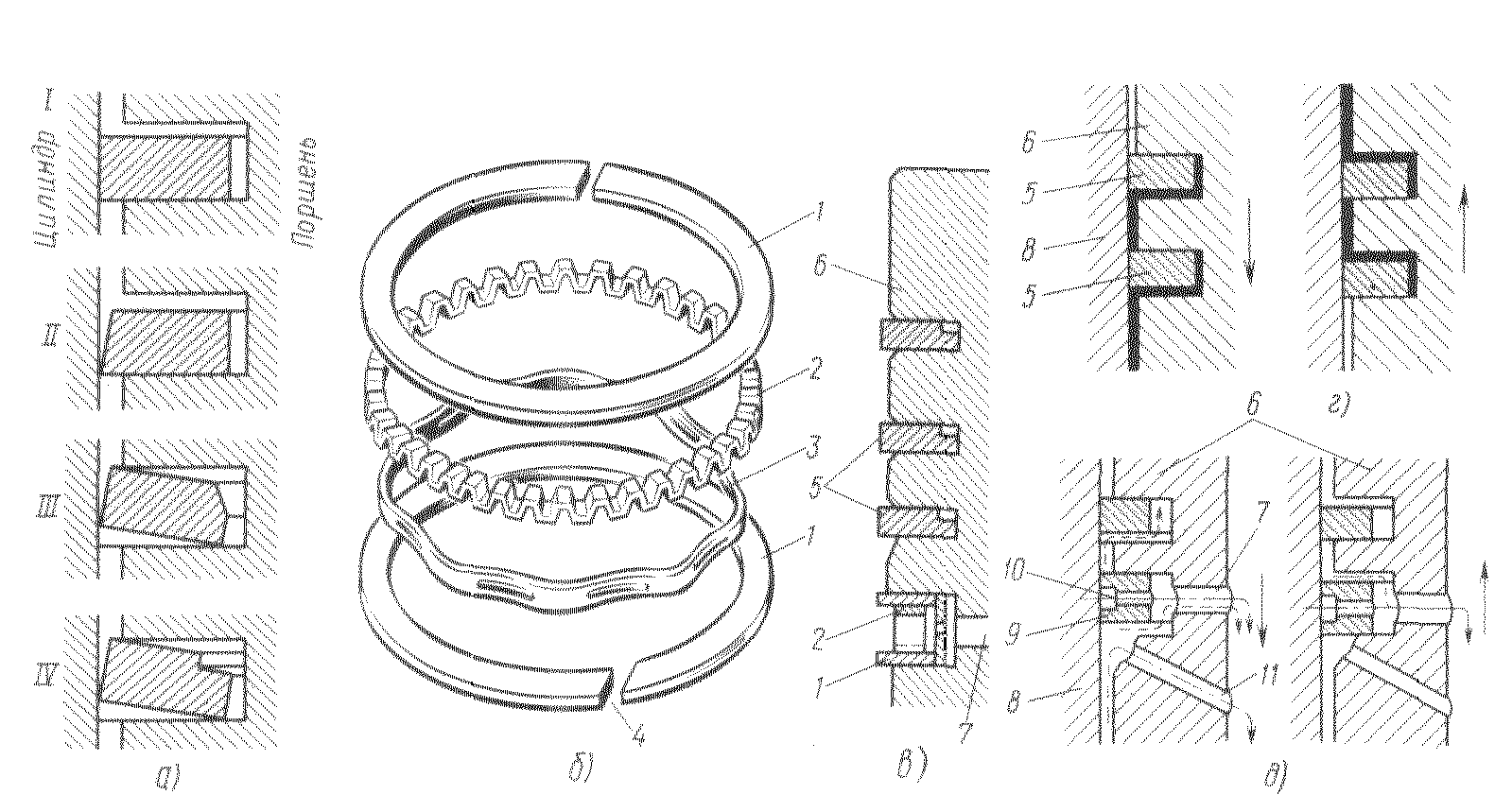

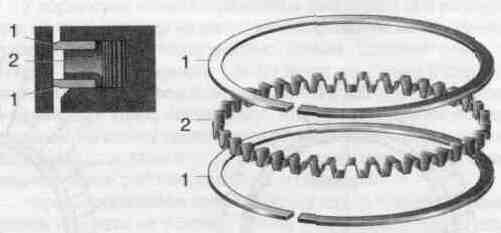

О

Рис.

3.11. Верхние компрессионные кольца

дизелей легковых автомобилей:

а —- прямое (в

том числе с закручиванием); б - одностороннее

коническое;

в - коническое; г,д - коническое с

закручиванием

Сила упругости колец обязательно регламентируется при их производстве и зависит от их высоты и диаметра. Для колец высотой 1,5 мм диаметральная упругость обычно лежит в пределах 20-35 Н в диапазоне наиболее распространенных диаметров 75 - 95 мм.

Необходимую силу упругости колец можно получить различными способами, изменяя замок, радиальную ширину или материал (модуль упругости) кольца. Например, при одинаковой высоте узкие кольца с большим замком могут иметь одинаковую упругость с широкими кольцами, обладающими малым замком. Современная тенденция - уменьшение радиальной ширины верхнего кольца. В этом случае кольцо становится податливым, лучше приспосабливается к возможным отклонениям формы цилиндра из-за деформации или износа. В то же время узкое кольцо имеет меньшую опорную поверхность на торце и сильнее закручивается под действием сил трения и давления, что может спровоцировать ускоренный износ кольца и канавки поршня. Вследствие этих причин ширина кольца является компромиссным решением.

Дизельные двигатели, в следствии значительно более высоких давлений и тепловых потоков требуют колец увеличенной высоты. Сейчас наиболее распространенная высота верхнего кольца дизелей - 2,0 мм, хотя достаточно распространены кольца высотой 2,5-3,0 мм, а на малых диаметрах цилиндра встречаются кольца высотой 1,75 ми и даже 1,5 мм (TOYOTA). На высокофорсированных дизелях применяются кольца с трапецеидальным профилем, с одной или двумя коническими поверхностями и углами конусов 60, 7°, 10˚ и 14° (рис. 3.11. 6). При высоких температурах они меньше склонны к закоксовыванию в канавке и обеспечивают меньший износ канавки при высоких давлениях однако они сложнее и дороже в производстве.

Средние кольца двигателей работают в гораздо более ”мягких” условиях по давлению, температуре, смазке. Поэтому они обычно не требуют высокопрочных материалов. Наиболее часто для них используется серый легированный пластинчатым графитом чугун, обладающий хорошей износостойкостью и без специальных покрытий (хотя нередко встречаются средние кольца покрытые, в основном хромом).

Одно из важных свойств среднего кольца снятие масла со стенок цилиндра при ходе поршня вниз и пропуск некоторого количества масла к маслосъёмному кольцу при ходе поршня вверх. Для этого маслосъёмному кольцу придается определённый профиль. Кроме того компрессионные, из-за зазора между кольцом и канавкой, при работе двигателя создают так называемый насосный эффект (рис.3.10. г), увеличивающий расход масла на угар.

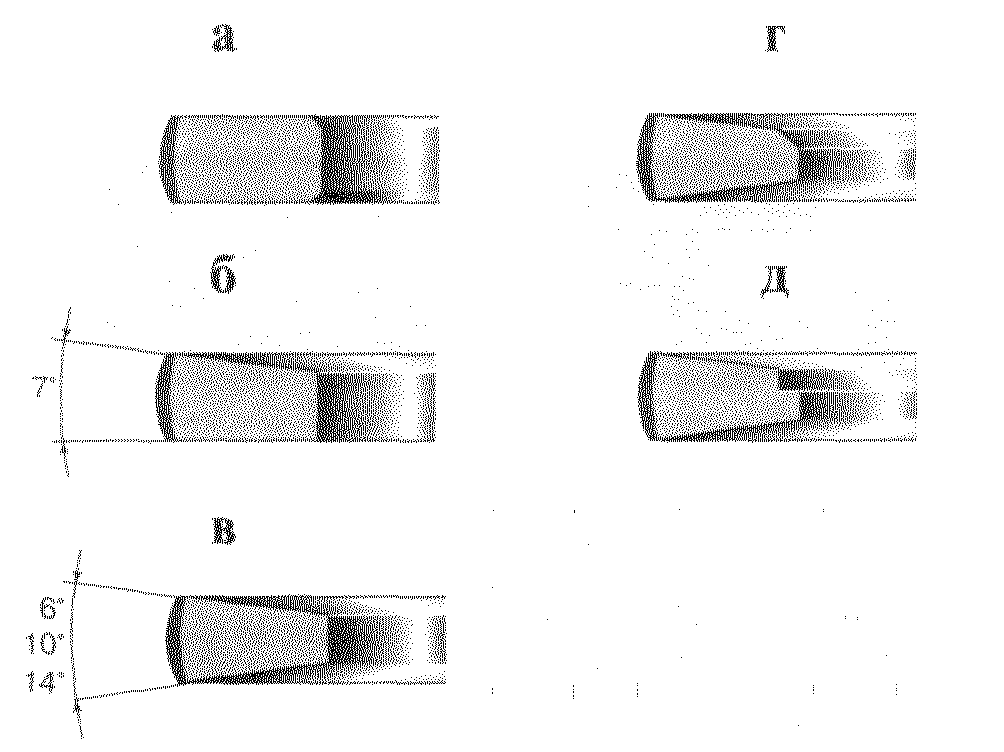

Н

Рис.

3.12. Профили средних (компресионно-маслосъёмных)

колец: а.

- простое скребковое; 6 - (скребковое

минутное; в — минутное; г - прямого

закручивания; д - обратного закручивания

Средние кольца с конической наружной поверхностью требуют аккуратности при сборке двигателя. Ошибочная установка кольца на поршень наоборот, т.е. верхним торцем вниз, обычно приводит к значительному (в несколько раз) возрастанию расхода масла.

На некоторых бензиновых двигателях автомобилей представительского класса, а так же на высокофорсированных дизельных двигателях средние кольца также имеют износостойкие покрытия. На новых двигателях это как правило хром, на старых молибденирование. Применение конкретного покрытия иногда диктуется материалом гильзы, в которой кольцо без покрытия быстро изнашивается.

М

Рис.

3.13. Коробчатые маспосьёмные кольца: а

— простые; б — с плоской эспандерной

пружиной; в — со спиральной пружиной;

г — из ленты со спиральной пружиной;

варианты (а) и (б) у современных

двигателей практически не применяются

Рис.3.14.

Схема наборного маслосъемного кольца

с двухфункциональным расширителем: 1

— диск; 2 — двухфункциональный

расширитель;

На современных двигателях применяются два основных типа колец - коробчатое кольцо с эспандерной пружиной и наборное кольцо, состоящее из двух дисков и двухфункционального расширителя. Коробчатое кольцо (рис. 3.113) является скорее маслоуправляющим, чем маслосъёмным, в то время как наборное - чисто маслосъёмным. Отличие в терминологии характеризует принцип действия колец. Коробчатое кольцо дает несколько больший расход масла, но обеспечивает смазку цилиндра и поршня за счет пропуска части масла вблизи мертвых точек. Одной из причин этого может быть "перекладка" поршня, в результате чего один из "гребней" кольца может отрываться от поверхности цилиндра.

Этого практически не наблюдается у наборного кольца (рис. 3.14), диски которого не связаны жестко друг с другом. Поскольку в наборном кольце используются тонкие диски (их толщина обычно 0,50 или 0,63 мм) они хорошо "приспосабливаются" к поверхности цилиндра, гораздо лучше коробчатого кольца. Это обеспечивает практически полный съём масла с поверхности цилиндра, однако может ухудшить смазку колец и поршня в цилиндре и привести к задирам. Во избежание этого иногда приходится изменять конструкцию поршня, чтобы удерживать определенное количество масла у среднего кольца, достаточное для смазки цилиндра и компрессионных колец.

В дизельных двигателях, где нагрузки существенно больше и требования к смазке деталей поршневой группы повышены, используются, как правило, коробчатые маслосъёмные кольца. В двигателях с искровым зажиганием японские и американские фирмы в подавляющем большинстве случаев устанавливают наборные кольца, а европейские фирмы, напротив, чаще используют коробчатые кольца. При прочих равных условиях оба типа колец имеют примерно одинаковый ресурс. Так, при большом износе коробчатого кольца значительно уменьшается высота гребешков и увеличивается зазор в замке, что ведет к резкому увеличению расхода масла. У наборного кольца этого, как правило, не происходит, пока диски остаются выше расширителя. При этом увеличенный зазор в замке одного из дисков "перекрывается" другим диском, замок которого расположен в другом месте. Однако даже при небольшом износе дисков резко падает сила упругости расширителя, что также вызывает увеличение расхода масла из-за уменьшения удельного давления дисков на поверхность цилиндра.

Большинство двигателей выпуска 80-х годов имели высоту маслосъемных колец ряда 2,8; 3,0; 3,5 и 4,0 мм, а также 4,75 мм для некоторых американских моделей, причем преимущественно применялись более высокие кольца. С начала 90-х годов можно заметить тенденцию уменьшения высоты маслосъемных колец (у некоторых последних двигателей - до 2,5 и даже до 2,0 мм). Уменьшение высоты маслосъемных колец имеет большое значение, т.к. позволяет снизить высоту и массу поршней и всего двигателя в целом.

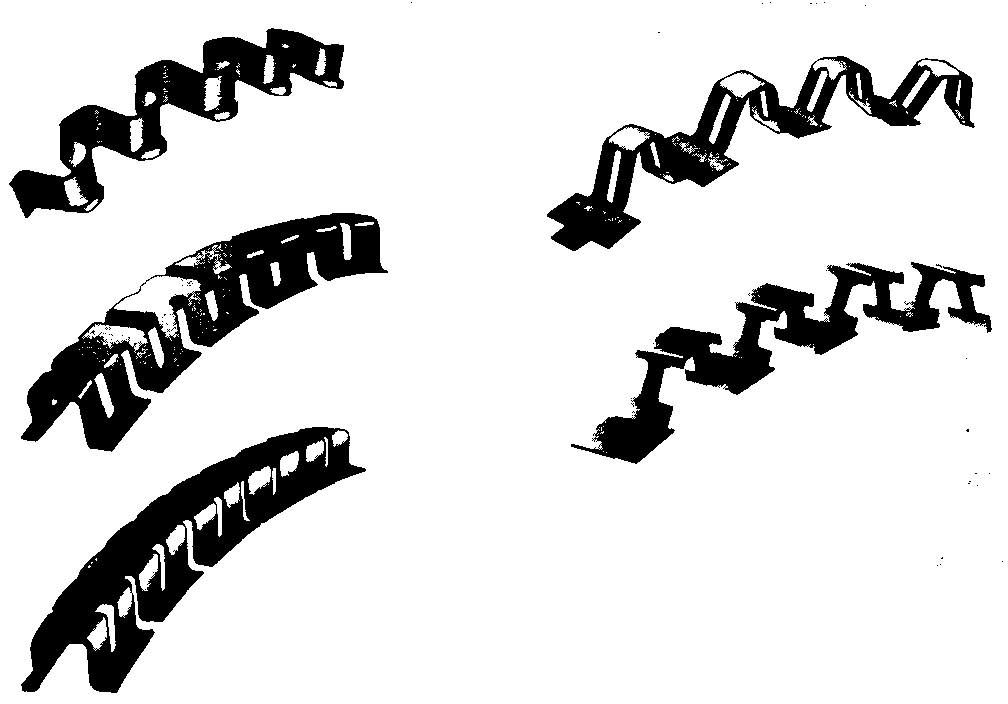

К

Рис.3.15.

Двухфункциональные расширители

Диски наборных маслосъемных колец изготавливаются из углеродистой стальной калиброванной ленты. Наружная поверхность диска хромируется (слой хрома 0,08-0,12 мм) и имеет полукруглый (бочкообразный) профиль для улучшения приработки.

Двухфункциональные расширители наборных колец имеют большое разнообразие конструкций (рис. 2.15). Задача двухфункционального расширителя - держать диски в канавке на определенном расстоянии и прижимать их к поверхности цилиндра. Наиболее часто применяются расширители из нержавеющей (15-20% Сг, 5-10% Ni) стальной калиброванной ленты, которая в процессе изготовления нагартовывается, приобретает пружинные свойства и практически не теряет их в эксплуатации. Реже используются расширители из углеродистой стали. Следует отметить, что некоторые конструкции расширителей при установке в цилиндр обеспечивают дополнительное давление дисков на стенки канавки поршня, что улучшает съём масла с поверхности цилиндра.