- •#G0эксплуатация объектов котлонадзора Справочник Введение

- •1 Организация технического надзора за безопасной эксплуатацией объектов котлонадзора

- •1.1. Регулирование вопросов обеспечения безопасной эксплуатации объектов котлонадзора

- •1.2. Объекты котлонадзора

- •Классификация трубопроводов по категориям

- •Классификация сосудов по группам

- •1.3. Техническое освидетельствование объектов котлонадзора

- •1.3.1 Техническое освидетельствование котлов Общие положения

- •Проверка технической документации

- •Наружный и внутренний осмотры

- •Вертикально-водотрубные и горизонтально-водотрубные котлы

- •Котлы высокого давления 10 мПа (100 кгс/см) и выше

- •Водогрейные котлы

- •Жаротрубные и газотрубные котлы

- •Котлы-утилизаторы

- •Гидравлическое испытание

- •1.3.2. Техническое освидетельствование сосудов Общие положения

- •Проверка технической документации

- •Наружный и внутренний осмотры

- •Гидравлическое испытание

- •1.3.3. Техническое освидетельствование трубопроводов пара и горячей воды Общие положения

- •Проверка технической документации

- •Наружный осмотр

- •Гидравлическое испытание

- •1.3.4. Оформление результатов технического освидетельствования или диагностирования

- •1.4. Особенности технических освидетельствований сосудов высокого давления

- •Допускаемые отклонения овальности и непрямолинейности образующей корпусов сосудов

- •1.5. Техническое освидетельствование гидролизных аппаратов и сульфитно-варочных котлов

- •1.5.1. Особенности конструкции гидролизных аппаратов

- •И сульфитно-варочных котлов

- •1.5.2. Контроль технического состояния гидролизных аппаратов и сульфитно-варочных котлов

- •Параметры ультразвукового контроля стыковых сварных соединений (по рд-64-047-87 [56])

- •Параметры ультразвукового контроля мест сопряжения сварных швов (по рд 64-047-87)

- •Параметры ультразвукового контроля угловых сварных соединений по наружной поверхности корпуса (по рд 64-047-87)

- •Зависимость угла наклона акустической оси преобразователя

- •От соотношения толщин стенок корпуса и патрубка при ультразвуковом

- •Контроле угловых сварных соединений по наружной поверхности

- •Патрубка (по рд 64-047-87)

- •Схемы ультразвукового контроля заклепочных соединений и размеры отражателей

- •1.5.3. Оценка технического состояния заклепочных соединений

- •1.6. Особенности технического освидетельствования некоторых видов сосудов, работающих под давлением

- •1.6.1. Техническое освидетельствование реакторов

- •Производства сероуглерода

- •1.6.2. Техническое освидетельствование теплообменников нефтеперерабатывающих и нефтехимических производств

- •1.6.3. Техническое освидетельствование баллонов-сосудов

- •1.7. Дополнительные требования по проведению испытаний при техническом освидетельствовании сосудов и аппаратов блоков разделения воздуха

- •1.8. Внутризаводской технический надзор

- •2. Контроль надежности металла и сварных соединений элементов котлов и трубопроводов пара и горячей воды

- •2.1. Организация контроля металла паровых и водогрейных котлов и трубопроводов пара и горячей воды

- •2.2. Входной контроль металла теплоэнергетических установок с давлением

- •9 МПа и выше

- •Объем входного контроля металла теплоэнергетических установок с давлением 9 мПа и выше

- •Химический состав металла труб, поставляемых по ту 14-3-460-75

- •Механические свойства металла труб, поставляемых по ту 14-3-460-75

- •Результаты входного контроля металла

- •2.3. Основные методы контроля качества металла и сварных соединений котлов и трубопроводов

- •2.3.1. Стилоскопирование

- •2.3.2 Испытания на растяжение

- •Пересчет относительного удлинения с десятикратного на пятикратный образец в зависимости от относительного сужения

- •2.3.3. Измерения твердости

- •Значения коэффициента при измерении твердости методом сравнения

- •Допускаемые средние значения твердости металла шва после высокого отпуска, мПа

- •2.3.4. Испытание на ударную вязкость

- •2.3.5. Контроль микроструктуры

- •2.3.6. Ультразвуковой контроль

- •2.3.7. Просвечивание

- •2.4. Общие принципы организации эксплуатационного контроля за состоянием металла и сварных соединений основных элементов котлов, турбин и трубопроводов тепловых электростанций

- •2.5. Наблюдение за станционными трубопроводами в эксплуатации

- •Формуляр измерений остаточной деформации труб паропроводов и коллекторов (схема элемента, чертеж №)

- •Твердость крепежа после различных сроков эксплуатации

- •Результаты исследований вырезок из сварных соединений

- •2.6. Наблюдение и контроль за змеевиками поверхностей нагрева, водоопускными трубами, коллекторами и внутрикотельными трубопроводами

- •Основные размеры прибора-измерителя (мм) в зависимости от наружного диаметра и толщины стенки трубы, мм

- •Минимальная допускаемая номинальная толщина стенки трубы, идущей на замену гибов, в зависимости от рабочего давления и наружного диаметра трубы

- •2.7. Наблюдения и контроль за металлом барабанов паровых котлов высокого давления

- •2.8. Контроль металла элементов котлов и трубопроводов после достижения паркового ресурса

- •2.9. Ремонт барабанов котлов высокого давления

- •2.10. Восстановительная термическая обработка паропроводов тепловых электростанций

- •2.11. Предупреждение возгорания топлива и отложений в котлах с целью защиты металлических конструкций от повреждений

- •2.12. Методика анализа повреждений металла котлов, сосудов и трубопроводов

- •Минимально допустимые отношения временного сопротивления при рабочей температуре к временному сопротивлению при комнатной температуре

2.5. Наблюдение за станционными трубопроводами в эксплуатации

В процессе эксплуатации осуществляется контроль за станционными паропроводами с наружным диаметром 100 мм и более, а также за питательными трубопроводами с наружным диаметром 76 мм и более.

Объемы, методы и сроки контроля станционных паропроводов в пределах паркового ресурса приведены в приложении 2 настоящего издания.

Контроль за металлом и геометрическими размерами труб паропроводв установлен из-за опасности их разрушения вследствие ползучести. Питательные трубопроводы неоднократно разрушались из-за эрозионного утонения в местах, расположенных непосредственно по ходу среды за регулирующими клапанами или в местах установки дроссельных шайбовых наборов и щелевых дросселей.

Паропроводные трубы подвергают контролю в тех случаях, когда рабочая температура среды 450°С и выше, т.е. возможно изменение структуры и свойств металла, а также существует опасность внезапного разрушения от исчерпания длительной прочности.

Длительная прочность металла и сопротивляемость его ползучести в большой степени зависят от температуры эксплуатации. Поэтому на электростанциях необходимо организовать учет температурного режима работы металла и систематическую обработку суточных записей приборов, регистрирующих температуру острого пара и горячего промперегрева за каждым котлом и в магистральных паропроводах. При температуре пара 450°С и выше по всем паропроводам должны регистрироваться продолжительность и величина превышения температуры пара на каждые 5° сверх номинальной. Учет продолжительности эксплуатации паропроводов необходимо проводить по каждому его участку отдельно.

Рассмотрим в общих чертах, какие изменения структуры и свойств происходят при эксплуатации в перлитных сталях (углеродистых и низколегированных марок 16М, 12МХ, 15ХМ, 12Х1МФ и 15Х1М1Ф). Структура этих сталей до эксплуатации состоит из феррита и перлита (феррит - твердый раствор углерода и легирующих элементов в железе, перлит - механическая смесь пластинок или глобулей карбидов железа и легирующих элементов с ферритом). На рис. 2.7 ферритные участки светлые, перлитные темные.

Рис. 2.7. Микроструктура стали 20: а - исходное состояние (х1000);

б - после эксплуатации в течение 115 тыс. ч при 510°С (х100)

Со временем в сталях происходит сфероидизация перлита - деление пластинок цементита на отдельные частицы, которые затем принимают округлую форму, приближающуюся к сферической. С течением времени происходит укрупнение частиц карбида за счет диффузии углерода и легирующих элементов в карбиды из твердого раствора в феррите. Крупные глобулярные карбиды располагаются преимущественно по границам зерен. На рис. 2.7, а представлена микроструктура стали 20 в исходном состоянии, а на рис. 2.7, б - после 115 тыс. ч эксплуатации при 510°С ( с развитой сфероидизацией).

Карбиды основных легирующих элементов - молибдена, хрома и ванадия - более устойчивы против сфероидизации, чем цементит. Алюминий способствует сфероидизации. Наибольшее влияние на скорость сфероидизации оказывает температура. Сфероидизация значительно увеличивает скорость ползучести стали. На временном сопротивлении она сказывается меньше, снижая его на 10-15%. Относительное сужение и относительное удлинение повышаются.

В процессе длительной эксплуатации углеродистых и перлитных жаропрочных сталей по границам зерен образуются глобулярные карбиды, имеющие бо’льшие размеры, чем карбиды, выпавшие внутри ферритных зерен. Границы зерен утолщаются. На границе кристаллические решетки с различной ориентацией в пространстве сопрягаются. По местам сопряжения располагаются в большом количестве дислокации и вакансии. На границах зерен и в приграничных областях, где количество дефектов кристаллической решетки больше, облегчается растворение инородных атомов, имеющих размеры, отличные от размера атомов металла-растворителя.

Диффузионная подвижность атомов по границам существенно выше, чем в теле зерна. К границам в процессе эксплуатации при высокой температуре устремляются атомы как легирующих элементов, образующих раствор замещения, так и углерода. Атомы углерода благодаря малым размерам диффундируют быстрее. Карбидообразующие легирующие элементы на границах легко образуют соединения с углеродом. Таков механизм образования крупных карбидов по границам зерен.

Сфероидизация углеродистой и молибденовой стали может сопровождаться графитизацией - распадом цементита с образованием включений графита. Графитовые включения расположены преимущественно по границам зерен.

В процессе эксплуатации возможен интенсивный переход молибдена и хрома из твердого раствора феррита в карбиды. В исходном состоянии в карбидах содержится 3-8% Мо в сталях 12МХ и 15ХМ и 10-25% - в стали 12Х1МФ. После эксплуатации в течение 150 тыс. ч при 500-510°С содержание молибдена в карбидах в сталях 12МХ и 15ХМ возрастает до 45-80%; эксплуатация стали 12Х1МФ при 540-545°С в течение 100 тыс.ч приводит к переходу 35-60% Мо в карбиды. Молибден - основной легирующий элемент, обеспечивающий упрочнение твердого раствора. Хром и ванадий образуют мелкодисперсные карбиды, препятствующие пластической деформации при ползучести.

Кинетика увеличения содержания хрома в карбидах в сталях 12МХ, 15ХМ и 12Х1МФ в принципе та же, но темп перехода замедлен по сравнению с молибденом. Скорость перехода обоих легирующих элементов в карбиды при увеличении продолжительности эксплуатации уменьшается, что можно объяснить снижением концентрации молибдена и хрома в феррите со временем.

Изменения структуры и переход легирующих элементов в карбиды приводят к изменению механических свойств как при комнатной, так и при рабочих температурах. В исходном состоянии временное сопротивление при комнатной температуре стали 12МХ несколько меньше, чем стали 15ХМ.

На основании многочисленных исследований металла долго эксплуатировавшихся паропроводных труб из сталей 12МХ и 15ХМ было установлено, что металл всех труб как в исходном состоянии, так и после длительной эксплуатации удовлетворял требованиям технических условий на поставку. С увеличением продолжительности эксплуатации различие в свойствах стали 15ХМ и 12МХ уменьшается. Временное сопротивление металла труб, имевших максимальную прочность в исходном состоянии, снижается, а для металла труб, имевших средние или низкие прочностные свойства, остается практически без изменения. В процессе эксплуатации происходит как бы "доотпуск" труб, обладающих более высокой прочностью. Предел текучести стали 12МХ и 15 ХМ при комнатной и рабочей температурах практически не зависит от продолжительности эксплуатации при 510-535°С.

Характеристики пластичности - поперечное сужение и относительное удлинение при комнатной температуре - не зависят от продолжительности эксплуатации, а при рабочей температуре повышаются со временем, причем повышение относительного удлинения происходит быстрее, чем увеличение поперечного сужения. Ударная вязкость как при комнатной, так и при рабочих температурах изменяется мало.

В процессе длительной эксплуатации сварные соединения сталей 12МХ и 15ХМ обладают высокой структурной стабильностью. При 510-535°С происходит снижение твердости металла шва сварных соединений стали 12МХ, выполненных электродами Э-ХМ и Э-М, а также металла околошовной зоны, упрочненного термомеханическим циклом сварки. Сварные соединения сталей 12МХ и 15ХМ не склонны к локальным разрушениям.

Временное сопротивление при комнатной температуре сварных соединений труб из стали 12МХ, выполненных электродами Э-ХМ (ЦЛ-14) и Э-М (ЦЛ-6), после эксплуатации несколько выше временного сопротивления основного металла из-за термомеханического цикла сварки. Эта разница не сглаживается и после 150 тыс.ч эксплуатации, что может быть объяснено образованием устойчивой субструктуры.

Длительная прочность сварного соединения паропроводных труб, выполненных из стали 12МХ, после продолжительной эксплуатации при 510°С не уступает длительной прочности основного металла.

Головные паропроводы, выполненные из хромомолибденованадиевой стали 12Х1МФ, проработали более расчетного срока службы 100 тыс. ч. Массовые исследования микроструктуры паропроводных труб из стали 12Х1МФ позволили установить, что эксплуатация при 500-510°С в течение всего расчетного срока службы (100 тыс. ч) практически не вызывает структурных изменений. При 540-545°С интенсивная коагуляция карбидов отмечается после 50-60 тыс. ч, а при 560-570°С - уже после 15-20 тыс. ч. Сама по себе коагуляция карбидов не может служить браковочным критерием, хотя и сопровождается ухудшением прочностных показателей стали.

Ванадий, входящий в состав стали 12Х1МФ, образует химически более прочные карбиды, чем молибден и хром. Содержание ванадия в карбидах в процессе эксплуатации изменяется мало. Значительный переход молибдена, ванадия и хрома в карбиды обычно предшествует разрушению металла при длительной эксплуатации и высокой температуре. Но если в процессе разрушения преобладает силовой фактор, то разрушение наступает и при малом содержании легирующих элементов в карбидном осадке.

Временное сопротивление стали 12Х1МФ при комнатной температуре в результате длительной эксплуатации при высокой температуре изменяется двояким образом. При высоких значениях в исходном состоянии оно сильно снижается в эксплуатации; при значениях, близких к нижнему пределу по техническим условиям, временное сопротивление практически не изменяется. Встречаются отдельные трубы из стали 12Х1МФ, металл которых после эксплуатации имеет временное сопротивление несколько ниже требований ТУ 14-3-460-75 [102].

Предел текучести стали 12Х1МФ при комнатной температуре имеет тенденцию к снижению, но обычно удовлетворяет требованиям технических условий, даже если исследовался металл вблизи места разрушения. Пластические свойства при комнатной температуре изменяются слабо. Относительное удлинение при высокой и комнатной температуре имеет тенденцию повышаться. Ударная вязкость хромомолибденованадиевых сталей при комнатной и рабочей температурах остается практически неизменной.

При образовании субмикроскопических и микроскопических пор в металле паропроводных труб из стали 12Х1МФ, когда ресурс жаропрочности почти исчерпан, проявляется сильно выраженная анизотропия ударной вязкости при комнатной температуре - на поперечных образцах она существенно снижается, тогда как на продольных изменяется гораздо меньше. Обусловлено это тем, что микротрещины располагаются на поперечном образце в плоскости, проходящей через ось надреза, где и происходит разрушение. На продольном образце микротрещины приводят как бы к "расслоению" образца и располагаются перпендикулярно плоскости разрушения.

Временное сопротивление стали 15Х1М1Ф при рабочей температуре снижается в процессе эксплуатации независимо от исходного уровня прочности. Но более прочные в исходном состоянии трубы разупрочняются быстрее (доотпуск в эксплуатации). Сталь 15Х1М1Ф обладает лучшей структурной стабильностью по сравнению со сталью 12Х1МФ; ее свойства в меньшей степени зависят от режима термической обработки и, в частности, от скорости охлаждения. Поэтому трубопроводы с толщиной стенки более 40-45 мм стремятся изготавливать из стали 15Х1М1Ф. В то же время для изготовления камер, имеющих большое количество угловых сварных соединений (места приварки штуцеров или патрубков), желательно применять более пластичную сталь 12Х1МФ даже при больших толщинах стенки.

До настоящего времени отсутствуют обобщенные данные по влиянию условий длительной эксплуатации на механические свойства стали 15Х1М1Ф, базирующиеся на результатах массовых исследований. Контрольные испытания, выполненные на металле ряда труб, показывают, что свойства стали 15Х1М1Ф при комнатной и рабочей температурах слабо зависят от продолжительности эксплуатации.

По влиянию условий эксплуатации на показатели надежности металла отливок из перлитных жаропрочных сталей для паропроводной арматуры и фасонных частей трубопроводов накоплен меньший экспериментальный материал, чем по металлу паропроводных труб.

Важным критерием эксплуатационной надежности стали является способность к пластической деформации при ползучести. Разрушению элементов котлов, изготовленных из стали с высокой длительной пластичностью, предшествует накопление большой остаточной деформации. Заметное увеличение наружных размеров служит сигналом о наступлении опасного состояния и позволяет своевременно заменять ненадежный элемент. Пластическая деформация в месте концентрации напряжений от дефектов сварки, в местах резких переходов уменьшает опасность внезапного хрупкого разрушения.

В процессе ползучести по границам зерен образуются сначала очень мелкие, а потом разрастающиеся пустоты; их развитие постепенно подготавливает разрушение от исчерпания длительной прочности. Разрушению паропроводов от исчерпания длительной прочности предшествует накопление остаточной деформации. Поэтому на паропроводах из хромомолибденовых сталей 12МХ и 15ХМ и хромомолибденованадиевых сталей 12Х1МФ и 15Х1М1Ф, работающих при температуре 450°С и выше, осуществляется контроль остаточной деформации по реперам.

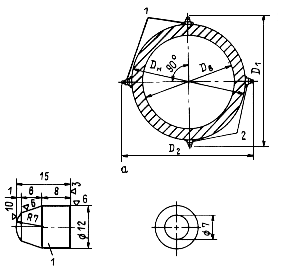

Реперы устанавливают во время монтажа паропроводов под наблюдением представителя лаборатории металлов электростанции. Составляется исполнительная схема их расположения на паропроводе. Реперы устанавливают на прямых трубах длиной 500 мм и более и на гибах, имеющих прямые участки длиной не менее 500 мм. Располагают реперы по двум взаимно перпендикулярным диаметрам (рис. 2.8, а) в средней части каждой прямой трубы или прямого участка каждого гиба (на расстоянии не менее 250 мм от сварного соединения или начала гнутого участка). Конструкция применяемых реперов приведена на рис. 2.8, б.

Рис. 2.8. Реперы на паропроводной трубе: а - схема расположения реперов в сечении трубы:

1 - реперы со втулкой для регулировки под постоянный размер измеряемого диаметра; 2 - реперы нерегулируемой высоты;

б - конструкция реперов: 1 - репер нерегулируемой высоты; 2 - репер с резьбовой втулкой (у репера с резьбовой втулкой материалом втулки должна служить перлитная сталь, аналогичная материалу паропровода; вворачиваемая часть должна изготавливаться из аустенитной стали)

В порядке исключения на коллекторах паровых котлов при невозможности установки реперов по двум взаимно перпендикулярным диаметрам допускается их установка по одному диаметру. Реперы на исполнительной схеме паропровода нумеруют. Нумерация остается постоянной в течение всего периода эксплуатации паропровода.

На самом паропроводе места установки реперов должны быть отмечены указателями, выступающими над поверхностью тепловой изоляции.

Остаточная деформация измеряется по

реперам микрометром с точностью до 0,05

мм. Измерения должны проводиться при

температуре не выше 50°С. Результаты

измерений заносятся в формуляр (табл.

2.9). Величина остаточной деформации при

![]() -м

измерении определяется по формуле:

-м

измерении определяется по формуле:

![]()

где

![]() - диаметр трубы, измеренный по реперам

при

- диаметр трубы, измеренный по реперам

при

![]() -м

измерении по горизонтальной или

вертикальной оси, мм;

-м

измерении по горизонтальной или

вертикальной оси, мм;

![]() - диаметр трубы по реперам в том же

направлении в исходном состоянии, мм;

- диаметр трубы по реперам в том же

направлении в исходном состоянии, мм;

![]() - средний наружный диаметр той же трубы,

измеренный рядом с реперами в исходном

состоянии по вертикальному и горизонтальному

направлениям, мм. В оценке работоспособности

учитывается наибольшее значение

деформации, полученное по приведенной

выше формуле.

- средний наружный диаметр той же трубы,

измеренный рядом с реперами в исходном

состоянии по вертикальному и горизонтальному

направлениям, мм. В оценке работоспособности

учитывается наибольшее значение

деформации, полученное по приведенной

выше формуле.

Контролю остаточной деформации по реперам подлежат на станционных трубопроводах прямые трубы и трубы с гибами. На паропроводах, изготовленных из сталей 12МХ и 15ХМ и эксплуатируемых при температурах 450°С и выше, измерения наружных диаметров по реперам производят до начала эксплуатации и после каждых 100 тыс. ч эксплуатации.

Если температура среды в эксплуатации выше 500°С, то на прямых трубах из хромомолибденованадиевых сталей 12Х1МФ и 15Х1М1Ф наружные диаметры измеряют до начала эксплуатации после каждых 100 тыс. ч. Для аналогичных труб с гибами измерения осуществляют до эксплуатации и после каждых 50 тыс.ч. Измерения наружных диаметров по реперам и определение остаточной деформации проводят на всех прямых и гнутых трубах.

Трубы пригодны для дальнейшей эксплуатации, если их остаточная деформация находится в следующих пределах: 0,8% - для гнутых труб вне зависимости от марки стали; 1,5% - для прямых труб из стали 12Х1МФ; 1% - для прямых труб из стали других марок, кроме 12Х1МФ. Если остаточная деформация превысила указанные выше пределы, то трубы подлежат замене.

В случаях, когда отсутствуют данные по начальным размерам труб по реперам, оценка их работоспособности производится по скорости ползучести (%/ч), определяемой по формуле:

![]()

где

![]() и

и

![]() - диаметр трубы, измеренный по реперам

при

- диаметр трубы, измеренный по реперам

при

![]() -м

и (

-м

и (![]() )-м

измерениях соответственно, мм;

)-м

измерениях соответственно, мм;

![]() - промежуток времени между (

- промежуток времени между (![]() )-м

и

)-м

и

![]() -м

измерениями, ч.

-м

измерениями, ч.

Результаты измерений должны быть представлены по форме табл. 2.9.

Таблица 2.9