- •#G0эксплуатация объектов котлонадзора Справочник Введение

- •1 Организация технического надзора за безопасной эксплуатацией объектов котлонадзора

- •1.1. Регулирование вопросов обеспечения безопасной эксплуатации объектов котлонадзора

- •1.2. Объекты котлонадзора

- •Классификация трубопроводов по категориям

- •Классификация сосудов по группам

- •1.3. Техническое освидетельствование объектов котлонадзора

- •1.3.1 Техническое освидетельствование котлов Общие положения

- •Проверка технической документации

- •Наружный и внутренний осмотры

- •Вертикально-водотрубные и горизонтально-водотрубные котлы

- •Котлы высокого давления 10 мПа (100 кгс/см) и выше

- •Водогрейные котлы

- •Жаротрубные и газотрубные котлы

- •Котлы-утилизаторы

- •Гидравлическое испытание

- •1.3.2. Техническое освидетельствование сосудов Общие положения

- •Проверка технической документации

- •Наружный и внутренний осмотры

- •Гидравлическое испытание

- •1.3.3. Техническое освидетельствование трубопроводов пара и горячей воды Общие положения

- •Проверка технической документации

- •Наружный осмотр

- •Гидравлическое испытание

- •1.3.4. Оформление результатов технического освидетельствования или диагностирования

- •1.4. Особенности технических освидетельствований сосудов высокого давления

- •Допускаемые отклонения овальности и непрямолинейности образующей корпусов сосудов

- •1.5. Техническое освидетельствование гидролизных аппаратов и сульфитно-варочных котлов

- •1.5.1. Особенности конструкции гидролизных аппаратов

- •И сульфитно-варочных котлов

- •1.5.2. Контроль технического состояния гидролизных аппаратов и сульфитно-варочных котлов

- •Параметры ультразвукового контроля стыковых сварных соединений (по рд-64-047-87 [56])

- •Параметры ультразвукового контроля мест сопряжения сварных швов (по рд 64-047-87)

- •Параметры ультразвукового контроля угловых сварных соединений по наружной поверхности корпуса (по рд 64-047-87)

- •Зависимость угла наклона акустической оси преобразователя

- •От соотношения толщин стенок корпуса и патрубка при ультразвуковом

- •Контроле угловых сварных соединений по наружной поверхности

- •Патрубка (по рд 64-047-87)

- •Схемы ультразвукового контроля заклепочных соединений и размеры отражателей

- •1.5.3. Оценка технического состояния заклепочных соединений

- •1.6. Особенности технического освидетельствования некоторых видов сосудов, работающих под давлением

- •1.6.1. Техническое освидетельствование реакторов

- •Производства сероуглерода

- •1.6.2. Техническое освидетельствование теплообменников нефтеперерабатывающих и нефтехимических производств

- •1.6.3. Техническое освидетельствование баллонов-сосудов

- •1.7. Дополнительные требования по проведению испытаний при техническом освидетельствовании сосудов и аппаратов блоков разделения воздуха

- •1.8. Внутризаводской технический надзор

- •2. Контроль надежности металла и сварных соединений элементов котлов и трубопроводов пара и горячей воды

- •2.1. Организация контроля металла паровых и водогрейных котлов и трубопроводов пара и горячей воды

- •2.2. Входной контроль металла теплоэнергетических установок с давлением

- •9 МПа и выше

- •Объем входного контроля металла теплоэнергетических установок с давлением 9 мПа и выше

- •Химический состав металла труб, поставляемых по ту 14-3-460-75

- •Механические свойства металла труб, поставляемых по ту 14-3-460-75

- •Результаты входного контроля металла

- •2.3. Основные методы контроля качества металла и сварных соединений котлов и трубопроводов

- •2.3.1. Стилоскопирование

- •2.3.2 Испытания на растяжение

- •Пересчет относительного удлинения с десятикратного на пятикратный образец в зависимости от относительного сужения

- •2.3.3. Измерения твердости

- •Значения коэффициента при измерении твердости методом сравнения

- •Допускаемые средние значения твердости металла шва после высокого отпуска, мПа

- •2.3.4. Испытание на ударную вязкость

- •2.3.5. Контроль микроструктуры

- •2.3.6. Ультразвуковой контроль

- •2.3.7. Просвечивание

- •2.4. Общие принципы организации эксплуатационного контроля за состоянием металла и сварных соединений основных элементов котлов, турбин и трубопроводов тепловых электростанций

- •2.5. Наблюдение за станционными трубопроводами в эксплуатации

- •Формуляр измерений остаточной деформации труб паропроводов и коллекторов (схема элемента, чертеж №)

- •Твердость крепежа после различных сроков эксплуатации

- •Результаты исследований вырезок из сварных соединений

- •2.6. Наблюдение и контроль за змеевиками поверхностей нагрева, водоопускными трубами, коллекторами и внутрикотельными трубопроводами

- •Основные размеры прибора-измерителя (мм) в зависимости от наружного диаметра и толщины стенки трубы, мм

- •Минимальная допускаемая номинальная толщина стенки трубы, идущей на замену гибов, в зависимости от рабочего давления и наружного диаметра трубы

- •2.7. Наблюдения и контроль за металлом барабанов паровых котлов высокого давления

- •2.8. Контроль металла элементов котлов и трубопроводов после достижения паркового ресурса

- •2.9. Ремонт барабанов котлов высокого давления

- •2.10. Восстановительная термическая обработка паропроводов тепловых электростанций

- •2.11. Предупреждение возгорания топлива и отложений в котлах с целью защиты металлических конструкций от повреждений

- •2.12. Методика анализа повреждений металла котлов, сосудов и трубопроводов

- •Минимально допустимые отношения временного сопротивления при рабочей температуре к временному сопротивлению при комнатной температуре

2.3.5. Контроль микроструктуры

Контроль микроструктуры должен осуществляться на трубах из сталей 12Х1МФ и 15Х1М1Ф. Его можно выполнять с помощью переносных микроскопов или методом оттисков.

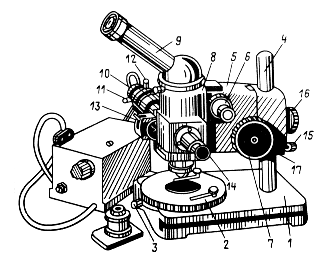

Для контроля микроструктуры на тепловых электростанциях широко применяются переносные микроскопы ММУ-1 и ММУ-3, имеющие съемные предметные столики. Микроскоп закрепляется на трубопроводе с помощью цепного приспособления. Микроструктуру фотографируют фотокамерой "Зенит-Е" (присоединяемой через соединительное кольцо) или же с помощью микронасадок с камерами 6,5х9 см (МФН-1), 9х12 см (МФН-2) или с пленочной камерой 24х36 мм (МФН-3). Микроскоп ММУ-1 представлен на рис. 2.4.

Рис. 2.4. Общий вид переносного микроскопа ММУ-1: 1 - основание микроскопа; 2 - плавающий предметный столик; 3 - винт для фиксации положения столика; 4 - колонка; 5 - корпус микроскопа; 6 - маховичок тонкой наводки на резкость; 7 - маховичок грубой фокусировки; 8 - тубус; 9 - окулярная насадка; 10 - патрон с лампочкой; 11 - винт для укрепления патрона; 12 - центральный винт патрона; 13 - рамка; 14 - ручка для выключения полупрозрачной пластинки; 15 - винт хомутика; 16 - стопорный винт; 17 - хомутик

При использовании переносного микроскопа нельзя исследовать микроструктуру в недоступных для его установки местах, а увеличение этих микроскопов относительно мало (до х300). При использовании метода оттисков под микроскопом рассматривают или фотографируют не сам шлиф, а его оттиск (слепок с него). Метод оттисков позволяет исследовать слепки микроструктуры в лабораторных условиях. Для снятия оттиска на поверхности контролируемой детали готовят шлиф площадью не менее 40х30 мм. Поверхность площадки шлифуют, полируют и доводят до зеркального блеска. Для подготовки поверхности используют машинки с пневматическим или электрическим приводом. Методика контроля подробно изложена в рекомендациях [106].

Подготовка шлифа производится либо вручную, либо с применением пневматических или электрических машинок и шлифовальных и полировальных кругов в четыре стадии. Первая стадия - грубое шлифование мокрым или сухим способами кругом с размером зерна 75-150 мкм на глубину 0,25-2,0 мм. Вторая стадия - тонкое шлифование абразивом с размером зерна 7-85 мкм для удаления следов грубого шлифования. Третья стадия - механическое полирование пастой ГОИ или алмазной пастой с размером зерна 0,25-5,0 мкм. Четвертая стадия - тонкое механическое полирование взвесью окиси хрома или пастой ГОИ при помощи войлока, фетра или ткани с окончательной доводкой на кругах, смачиваемых водой. Шлифованную и полированную поверхность обезжиривают ватным тампоном, смоченным в этиловом спирте. При необходимости его высушивают чистой фильтровальной бумагой.

Для травления используют 4% спиртовой раствор азотной кислоты. Лучшие результаты получаются, если процесс полировки и травления повторить несколько раз. При этом снимается тонкий наклепанный слой, искажающий микроструктуру. Остатки травителя удаляют ватным тампоном, смоченным в этиловом спирте, а шлиф высушивают фильтровальной бумагой.

Качество подготовки шлифа удобно оценивать с помощью линзы от микроскопа Бринелля. Желательно сменить окуляр и объектив, чтобы обеспечить 100-кратное увеличение (х100).

Для снятия оттисков используют полистирол, рентгеновскую пленку или ленту магнитной звукозаписи. Схема получения оттиска с использованием кубика блочного полистирола показана на рис. 2.5. Кубик блочного полистирола с ребром 15-20 мм смачивают с контактной поверхности бензином. После выдержки 3-5 с, во время которой происходит растворение полистирола толуолом или бензолом, кубик прижимают на 8-10 с к поверхности шлифа и оставляют в таком положении на 1,5-2 ч. За это время полистирол затвердевает. Затем отделяют готовый оттиск.

Материал кубика или пленки (для пленок применяют соответствующие растворители) заполняет все углубления рельефа. Микроструктура на слепке практически не отличается от наблюдаемой непосредственно на шлифе. При отделении от изделия слепок не деформируется. Оттиски с одного и того же шлифа можно снимать многократно. Микроструктуру исследуют и фотографируют в лаборатории на стационарных металлографических микроскопах МИМ-7, МИМ-8 и др. в прямом или косом свете.

Рис. 2.5. Схема получения оттисков для металлографического исследования:

а - нанесение растворителя на материал оттиска; б - набухание материала оттиска под действием растворителя; в - прижатие кубика к шлифу; г - выдержка оттиска на шлифе до испарения растворителя; д - отделение оттиска от шлифа

Допускается использовать для приготовления шлифов участки зачистки под ультразвуковой контроль для анализа структуры сварного соединения и для контроля структуры тонкостенных труб.

Неразрушающий металлографический контроль регламентирован ОСТ 34-70-690-84 [45].