- •Оглавление.

- •Тема 1.

- •Основные параметры состояния газов.

- •Понятие о внутренней энергии газов

- •Первый и второй законы термодинамики. Понятие об энтальпии газа.

- •5. Энтропия.

- •6. Изотермический и адиабатный процессы.

- •7. Круговые процессы изменения состояния газов.

- •8. Цикл Карно.

- •1.) Термический к.П.Д. Зависит исключительно от температуры источника и от температуры холодильника;

- •2.) Термический к.П.Д. Цикла Карно увеличивается при возрастании температуры источника т1 и при уменьшении температуры холодильника т2;

- •9. Регенеративный цикл.

- •10. Водяной пар. Общие положения.

- •Тема 2.

- •Основные определения, классификация, типы паровых котлов.

- •Гост 23172-78 (2005).

- •Котёл паровой е-400-13,8-560кгдт.

- •Типы и конструктивные схемы паровых котлов.

- •2. Поверхности нагрева паровых котлов.

- •Котел тп-14а.

- •3. Тепловой баланс и кпд паровых котлов.

- •Тема 3. Металлы, каркас, обмуровка паровых котлов.

- •Особенности работы металла в паровых котлах.

- •Каркас котла несёт нагрузку лишь при незначительно повышенной температуре.

- •Стали, применяемые в котлостроении.

- •3.Каркас котла.

- •4.Обмуровка котла.

- •Тема 4. Барабан парового котла.

- •Назначение.

- •Изготовление. Устройство.

- •3.Методы получения чистого пара. Внутрибарабанные устройства.

- •Ремонт барабанов.

- •Уступами для удаления повреждённого металла.

- •Более 100мм. А – без подкладного кольца; б – с подкладным кольцом.

- •Ремонт внутрибарабанных сепарационных устройств.

- •Технические условия на капитальный ремонт со 34-38-20184-94 (ту 34-38-20184-94).

- •Барабанных котлов - со 34.26.729.

- •1). Требования к материалам.

- •2). Метрологическое обеспечение.

- •3). Требования к разборке.

- •4). Требования к дефектации. Осмотр сепарационных устройств. Дырчатые пароприёмные потолки.

- •Паропромывочные устройства.

- •Внутрибарабанные циклоны.

- •Штуцера водоуказательных колонок.

- •5). Требования к сборке.

- •6). Технические условия и допуски по сборке сепарационных устройств. Требования к собранному изделию.

- •Тема 5. Экраны парового котла.

- •Назначение.

- •Тема 6. Водяной экономайзер.

- •Назначение.

- •Конструктивные особенности.

- •Ремонт водяных экономайзеров.

- •1) Общее положение.

- •2). Требования к материалам.

- •3). Требования к поставляемым элементам и деталям экономайзера.

- •4). Требования к дефектации.

- •5). Разборка (демонтаж) и ремонт экономайзера.

- •6). Требования к отремонтированному экономайзеру.

- •Тема 7. Пароперегреватель.

- •Назначение и классификация.

- •Конструктивные особенности.

- •3. Ремонт пароперегревателей.

- •1). Общее положение.

- •2). Требования к материалам.

- •3). Требования к поставляемым элементам и деталям пароперегревателя.

- •4). Требования к дефектации.

- •5). Разборка (демонтаж) и ремонт пароперегревателя.

- •6). Требования к отремонтированному пароперегревателю.

- •Тема 8. Регулирование температуры пара.

- •1. Температура перегретого пара и её изменение при работе котла.

- •2.Способы регулирования температуры перегрева пара.

- •Ремонт устройств для регулирования температуры пара.

- •Предельные отклонения размеров в узлах устройств для регулирования температуры пара и способы устранения дефектов.

- •Тема 9. Воздухоподогреватели.

- •Классификация.

- •Конструктивные особенности рекуперативных воздухоподогревателей.

- •3. Ремонт рекуперативных воздухоподогревателей.

- •1). Общие положения.

- •2). Общие технические требования.

- •3). Дефектация. Требования к составным частям.

- •4). Требования к собранному изделию.

- •5). Испытания.

- •6). Гарантии.

- •7). Требования к надёжности.

- •Конструктивные особенности регенеративных воздухоподогревателей. Рис. 9.9.

- •Основные технические данные роторов регенеративных

- •5. Ремонт регенеративных воздухоподогревателей.

- •1). Общие положения.

- •Технические характеристики рвп-54 и рвп-68.

- •2). Общие технические требования.

- •3). Повреждения и порядок ремонта регенеративных воздухоподогревателей.

- •3). Ремонт ротора регенеративного воздухоподогревателя.

- •4). Ремонт уплотнений регенеративного воздухоподогревателя.

- •5). Ремонт кожуха, газовоздушных патрубков и компенсаторов регенеративного воздухоподогревателя.

- •6). Ремонт подшипниковых опор и привода регенеративного воздухоподогревателя.

- •7). Требования к собранному воздухоподогревателю.

- •8). Испытания.

- •9). Гарантии.

- •Тема 10. Тягодутьевые установки.

- •2.Конструкции мельниц-вентиляторов и тягодутьевых машин. Рис. 10.6.

- •3.Расшифровка индексов тягодутьевых машин.

- •Ремонт тягодутьевых машин.

- •1). Общие положения.

- •2). Общие технические требования.

- •3). Дефектация. Требования к составным частям. Ремонт. Характерные повреждения тягодутьевых машин.

- •Разборка и сборка центробежных тягодутьевых машин. Рис. 10.11.

- •Сборка и разборка осевых дымососов. Рис. 10.12.

- •Требования к составным частям.

- •3.3.1.Валы ходовых частей.

- •3.3.2. Корпуса подшипников ходовой части.

- •3.3.3. Соединительные муфты ходовой части.

- •3.3.4. Рабочие колёса центробежных тдм.

- •Рабочие колёса осевых тдм.

- •Направляющие аппараты центробежных тдм. (Рис.10.14.).

- •Направляющие и спрямляющие аппараты осевых тдм. (Рис. 10.15.).

- •Требования к сборке и отремонтированному изделию.

- •Испытания, контроль, измерения.

- •Гарантии.

- •Тема 11. Арматура.

- •Общие технические требования. Назначение. Классификация.

- •Номинальный диаметр прохода арматуры. Давления номинальные, рабочие, пробные.

- •Условное обозначение и маркировка арматуры.

- •Ремонт арматуры.

- •1). Общие положения.

- •2). Общие технические требования.

- •3). Дефектация, требования к составным частям.

- •4). Требования к сборке и к отремонтированному изделию.

- •Тема 12. Организация проведения ремонтов в соответствии с «Правилами организации технического обслуживания и ремонта оборудования, зданий и сооружений эл.Станций и сетей».

- •1. Основные положения по организации технического обслуживания и ремонта

- •2 Техническое обслуживание и ремонт оборудования электростанций

- •2.1 Общие положения

- •2.3 Плановый ремонт оборудования

- •2.6 Планирование ремонта оборудования

- •2.7 Подготовка к ремонту оборудования

- •2.7.2 Электростанции разрабатывают:

- •2.8 Вывод в ремонт и производство ремонта оборудования

- •6) По завершении ремонта составляют ведомость выполненных работ по ремонту по форме приложения 26;

- •7) Принимают предъявляемое к сдаче отремонтированное оборудование и контролируют его опробование.

- •8) Решают возникающие в ходе ремонта технические и организационные вопросы;

- •1) Осуществляют входной контроль качества применяемых материалов и запасных частей;

- •2.9 Приемка оборудования из ремонта и оценка качества

- •2.9.1 Приемку установок из капитального, среднего или текущего ремонта (далее в разделе - ремонт) производит комиссия, возглавляемая главным инженером электростанции. В состав комиссии включаются:

- •2.9.2 Приемочные комиссии осуществляют:

- •2.9.3 Приемка установок из ремонта должна производиться по программе, согласованной с исполнителями и утвержденной главным инженером электростанции.

- •2.9.4 Руководители работ предприятий, участвующих в ремонте, предъявляют приемочной комиссии необходимую документацию, составленную в процессе ремонта, в том числе:

- •2.9.19 Акты на приемку из ремонта установки и входящего в нее оборудования подписываются в течение 5 дней после окончания приемо-сдаточных испытаний.

- •2.9.31 Оценка качества выполненных ремонтных работ характеризует организационно-техническую деятельность каждого предприятия, участвующего в ремонте, включая электростанцию.

- •2.9.36 Оценка качества отремонтированного оборудования, входящего в установку, и оценка качества выполненных ремонтных работ устанавливаются:

- •Тема 13. Правила технической эксплуатации электростанций и сетей рф.

- •1.2. Приемка в эксплуатацию оборудования и сооружений

- •1.2.9. Приемка в эксплуатацию оборудования, зданий и сооружений с дефектами, недоделками не допускается.

- •1.6. Техническое обслуживание, ремонт и модернизация

- •1.6.13. Временем окончания капитального (среднего) ремонта является….

- •1.7. Техническая документация

- •Присосы воздуха в системы пылеприготовления, %

- •4.3. Паровые и водогрейные котельные установки

- •4.13. Контроль за состоянием металла

- •Тема 14. Методические указания. Проект производства работ для ремонта энергетического оборудования электростанций. Требования к составу, содержанию и оформлению.

- •1 Общие положения

- •1.3 Основными производственными факторами в совокупности или в отдельности, определяющими необходимость разработки ппр, являются:

- •1.4 Исходными документами для разработки ппр являются;

- •2 Состав комплекта документов ппр и требования к ним

- •2.1 Состав комплекта документов ппр

- •2.1.6 Разработанный ппр может использоваться как типовой при последующих ремонтах и нуждается в пересмотре при значительных изменениях технологии выполнения ремонта.

- •2.2 Требования к документам ппр

- •3 Порядок разработки, согласования и утверждения ппр

- •Тема 15. Стандарт организации

- •1. Область применения.

- •4.Общие положения.

- •7. Требования по выполнению Договора.

- •7.1. Требования к качеству.

- •7.2. Требования безопасности.

- •7.3. Требования к документации.

- •7.4. Требования к метрологическому обеспечению.

- •7.5. Требования к технологическому оснащению.

- •7.6. Требования к персоналу.

- •8.1.11. Подрядчик, в согласованные с Заказчиком сроки, должен выполнить:

- •8.1.13. Заказчик обеспечивает готовность объекта к ремонту в сроки, предусмотренные сетевым (календарным) графиком проведения работ.

- •8.1.15. За 10 дней до начала работ по Договору Подрядчик передаёт Заказчику документы, необходимые для оформления личных пропусков персоналу Подрядчика.

- •8.2. Услуги предоставляемые Заказчиком.

- •8.2.4. Заказчик в согласованные сроки предоставляет Подрядчику;

- •9. Оценка соответствия.

- •Тема 16. Гражданский кодекс Российской Федерации.

- •Гражданский кодекс российской федерации

- •Часть первая

- •Гражданский кодекс российской федерации

- •Часть вторая

- •Список литературы.

- •Оглавление.

Тема 2.

Общее ознакомление с паровыми котлами.

Основные определения, классификация, типы паровых котлов.

Котёл - Конструктивно объединённый в одно целое комплекс устройств для получения пара или для нагрева воды под давлением за счёт тепловой энергии от сжигания топлива, при протекании технологического или преобразования электрической энергии в тепловую.

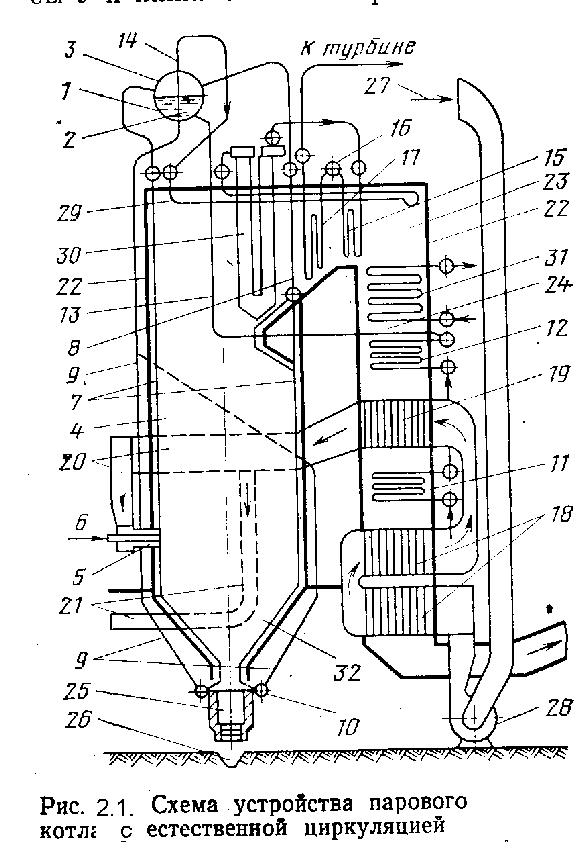

Примечание. В котёл могут входить полностью или частично: топка, пароперегреватель, экономайзер, воздухоподогреватель, каркас, обмуровка, тепловая изоляция, обшивка (рис. 2.1.).

1-барабан; 2-водяное пространство барабана; 3-паровое пространство; 4-топочная камера;

5-пылеугольная горелка; 6-подача топлива с первичным воздухом; 7-экраны; 8-фестон;

9-водоопускные трубы; 10-нижние коллектора экранов; 11-экономайзер I-ступень;

12-экономайзер II-ступень; 13-трубопровод подвода питательной воды из экономайзера в барабан; 14-пароперепускные трубы из барабана в потолочный пароперегреватель; 15-первая ступень конвективного пароперегревателя; 16-пароохладитель; 17-вторая ступень конвективного пароперегревателя; 18-воздухоподогреватель; 19-воздухоподогреватель; 20-вторичный горячий воздух; 21-воздуховод первичного воздуха; 22-обмуровка; 23-поворотный горизонтальный газоход; 24-конвективный газоход; 25-шлаковая шахта; 26-канал гидрозолоудаления;

27-забор воздуха из-под крыши; 28-дутьевой вентилятор; 29-потолочный пароперегреватель; 30-ширмы; 31-вторичный промежуточный пароперегреватель; 32-холодная воронка.

Основными рабочими элементами котла являются поверхности нагрева. Поверхность нагрева стационарного котла – элемент стационарного котла для передачи теплоты к рабочей среде или воздуху. Поверхности нагрева с одной стороны омывается горячими дымовыми газами, а с другой – водой, пароводяной смесью, паром, воздухом. Размер поверхности обычно принимается по стороне омываемой газами (теплоносителем), и измеряется в квадратных метрах (м2).

Экономайзер – устройство, обогреваемое продуктами сгорания топлива и служащее для подогрева или частичного парообразования воды, поступающей в стационарный котёл.

Экономайзер – трубчатая поверхность нагрева, служащая для подогрева горячими дымовыми газами питательной воды, подаваемой в котёл питательным насосом. Питательная вода подаётся из машинного зала в котельную обычно с температурой ниже кипения на несколько десятков градусов. Догрев её до кипения в барабанных агрегатах и до tнас = -300С в прямоточных, осуществляется в теплообменных аппаратах – экономайзерах.

Экономайзеры появились в начале ХIХ в., С. В. Литвинов (1785 – 1843) впервые установил экономайзер на уходящих дымовых газах паросиловой установки, руководствуясь «экономией» топлива, что и определило его наименование на все последующие годы.

Особенно возросла роль экономайзеров при переходе к высоким давлениям из-за роста iэк. В настоящее время в ряде конструкций в экономайзерах не только подогревается питательная вода до точки кипения, но и выдается пар в количестве до 15%. Поэтому различают экономайзеры кипящие и не кипящие.

Барабан стационарного котла – элемент стационарного котла, предназначенный для сбора и раздачи рабочей среды, для отделения пара от воды, очистки пара, обеспечения запаса воды в котле.

Примечание. Барабан объединяет, в зависимости от места установки, парообразующие, пароотводящие и водоопускные трубы котла.

Вода из экономайзера подаётся в барабан, из которого котловая вода, перемешенная с питательной, направляется по водоопускным трубам на питание испарительных поверхностей нагрева (как правило, топочных экранов). В экранных трубах происходит частичное испарение воды, пароводяная смесь в барабане разделяется на воду и пар. Соответственно в барабане имеются водяное и паровое пространства.

Условная поверхность, отделяющая паровое пространство от водяного, носит название зеркала испарения.

Уровень воды в барабане контролируется системой водоуказательных приборов. Различают два крайних по высоте уровня воды – низший и высший.

Низший уровень – из опасения оставить в/опускные трубы и экраны без воды, особенно с учетом возможности воронкообразования.

Высший уровень – чтобы исключить заброс влаги с паром и чтобы влажность последнего не превышала определенного предела.

Запас питания – объем воды между высшим и низшим уровнем.

В современных высокофорсированных агрегатах запас питания снизился с нескольких минут до нескольких десятков секунд, что настоятельно потребовало замены ручного управления питания водой автоматическим.

Насыщенный пар, пройдя через внутрибарабанные сепарационные устройства, оставляя здесь часть влаги с примесями, поступает в пароперегреватель.

Барабан является самым сложным, металлоёмким и дорогим узлом парового котла.

Назначение барабана:

сбор и раздача рабочей среды, обеспечение запаса воды, разделение пароводяной смеси на пар и воду.

Кроме того, барабан дает возможность поддерживать концентрацию примесей в котловой воде, а следовательно, и качество пара на определенном заданном уровне.

Испарительная поверхность котла – это трубная поверхность нагрева, в которой осуществляется испарение воды за счет теплоты сгорания топлива (дымовых газов). Дымовые газы передают теплоту поверхностям нагрева двумя способами: за счёт лучеиспускания газов, тогда поверхности нагрева называют радиационными, или за счёт конвекции, т.е. непосредственного контакта с газами, и в этом случае поверхности называют конвективными.

Все современные энергетические котлы оборудуются экранами, поверхностями нагрева расположенных на стенах топочной камеры, осуществляющих испарение воды за счёт теплоты сгорания топлива и обеспечивающих защиту обмуровки от воздействия высоких температур.

Пароперегреватель – устройство для повышения температуры пара выше температуры насыщения, соответствующей давлению в стационарном котле. Как правило, трубчатая поверхность нагрева.

Конвективные и радиационные. Полурадиационные – ширмовые.

Фестон, является испарительной поверхностью, образованной из разряжённого в верху топки заднего экрана. Назначение - организация свободного выхода из топки топочных газов в поворотный горизонтальный газоход.

Топка – предназначена для сжигания органического топлива, частичного охлаждения продуктов сгорания и выделения золы.

Воздухоподогреватель. Первичный и вторичный воздух нагреваются в воздухоподогревателе, по воздуховоду часть воздуха, называемого первичным, направляется на сушку и транспорт пыли.

Появились в начале 20 века для подогрева воздуха, подаваемого на горение топлива, так как горячий окислитель топлива значительно интенсифицирует процесс горения. Кроме того, повышая температуру горения в топке, окислитель повышает тепловой напор между теплоносителем и рабочим телом по всем поверхностям нагрева котла, и тем самым интенсифицируется теплообмен, снижаются недожог топлива и удельная затрата металла на поверхности нагрева.. .

Дутьевые вентиляторы – подача воздуха в котел из под крыши котельной или с наружи через воздухоподогреватель.

Дымососы – направляют уходящие дымовые газы в дымовую трубу.

Tух = 120 – 160 оС.

Дутьевой вентилятор создает давление в воздухоподогревателе – 1000 – 3000 Па. 1мм.вод.ст. = 9,81Па.

Дымосос устанавливается, из соображения эрозии, после золоуловителей и создаёт разрежение, начиная с топки (примерно 20 Па в верху топочной камеры) и кончая самим дымососом (~ до 4000 Па).

В настоящее время применяют схему под наддувом, когда работой дутьевого вентилятора создают повышенное давление в топке равное 2000 -6000 Па.

Дутьевой вентилятор, дымосос, питательный насос, устройства пылеприготовления, золоулавливания, шлакоудаления и золоочистки являются вспомогательным оборудованием, обеспечивающим работу котла.

Котёл с внешней стороны имеет наружное ограждение – обмуровку. Обмуровка – система огнеупорных и теплоизоляционных ограждений или конструкций стационарного котла, предназначенная для уменьшения тепловых потерь и обеспечения газовой плотности. Обмуровка включает в себя обшивку из стального листа 3 -4 мм со стороны помещения котельной, вспомогательный каркас, огнеупорную обмуровку, тепловую изоляцию толщиной

50 – 200 мм. Каждый котёл снабжается гарнитурой и арматурой. К гарнитуре относятся все приспособления и устройства – лючки, лазы, шиберы, обдувочные устройства и т.п., к арматуре – все приборы и устройства, связанные с измерением параметров и регулированием рабочего тела (манометры, водоуказатели, задвижки, вентили, предохранительные и обратные клапаны др.), обеспечивающие возможность и безопасность обслуживания агрегата.

Конструкции котла опираются на несущий стальной каркас.

Каркас стационарного котла – несущая металлическая конструкция, воспринимающая нагрузку от массы стационарного котла, с учётом временных и особых нагрузок и обеспечивающая требуемое взаимное расположение элементов котла. Основными элементами каркаса являются стальные балки и колонны. Элементы мощных котлов подвешиваются к балкам, опирающимся на строительную конструкцию главного здания.

Котельный цех может распологаться внутри здания, т.е. иметь закрытую компановку оборудования, а также открытую и полуоткрытую, в зависимости от климатических условий.

Классификация паровых котлов.

По назначению: Энергетические, промышленные, отопительные, утилизационные, энерготехнологические и специальные.

Энергетические паровые котлы – высокая единичная паропроизводительность, повышенные параметры пара, высокие требования к надежности и экономичности.

Промышленные паровые котлы – пар для технологических нужд промышленности и сельского хозяйства.

Отопительные котлы - пар или горячую воду для отопления промышленных, жилых и общественных зданий. В том числе водогрейные котлы – горячая вода с давлением выше атмосферного.

Котлы утилизаторы – котлы, в которых используется теплота отходящих горючих газов технологического процесса или двигателей.

Энерготехнологические котлы – котлы, в топках которых осуществляется переработка технологических материалов.

Примечание. К технологическим материалам относятся, например:

Жидкие промышленные стоки, содержащие токсичные вещества, газовые токсичные выбросы, мелкозернистые материалы, подвергающиеся огневой обработке (природные фосфаты, керамзит и другие), щёлока целлюлозно-бумажной прмышленности.

Специальные - высоконапорные парогенераторы парогазовых установок.

Классификация котлов по давлению.

Низкого до 1 МПа (10 кгс/см2).

Среднего от 1 до 10 МПа (от 10 до100 кгс/см2).

Высокого свыше 10 до 22,5 МПа (свыше 100 до 225 кгс/см2) включительно.

Сверхкритического (СКД) – больше 22,5 МПа.

По производительности – малой, средней и большой (энергетические).

По способу циркуляции воды (рис 2.2.):

Рис. 2.2. Методы циркуляции воды.

с естественной циркуляцией (рис 2.2.а.) - паровой стационарный котёл, у которого циркуляция рабочей среды осуществляется за счёт разности плотностей воды в водоопускных и пароводяной смеси в подъёмных трубах (экранах).

с принудительной циркуляцией (рис. 2.2.б) – стационарный котёл, у которого циркуляция воды осуществляется насосом.

с комбинированной циркуляцией – стационарный котёл, в котором циркуляция в некоторых, контурах или при отдельных режимах работы осуществляется с помощью насоса.

прямоточный (рис. 2.2.в)– стационарный котёл с последовательным однократным принудительным движением воды.

прямоточный котёл с рециркуляцией – прямоточный стационарный котёл, в котором для увеличения скорости воды при пусках и работе на малых нагрузках применяется принудительная рециркуляция воды специальным насосом.

Движущий напор для котлов с естественной циркуляцией S = hg(qв –qcм).

При критическом давлении рабочая среда является однофазной и её плотность зависит только от температуры, а так как последние близки между собой в опускной подъёмных системах, то движущий напор циркуляции будет очень мал. Поэтому на практике естественная циркуляция применяется для котлов давления обычно не выше 18,5 МПа.

Движение рабочего тела по испарительному контуру характеризуется кратностью циркуляции К, которая представляет собой отношение часового массового расхода рабочего тела через испарительную систему котла к его часовой паропроизводительности. Для современных котлов высокого давления К = 5 – 10, для котлов низких и средних давлений от 10 до 25.

Особенностью котлов с естественной циркуляцией является способ компоновки поверхностей нагрева, заключающийся в следующем: опускные трубы не должны обогреваться для сохранения на достаточно высоком уровне плотности воды в опускной системе, подъёмные трубы должны иметь такую трассу, чтобы по ходу образующейся в них пароводяной смеси нивелирные уровни их всё время повышались из-за опасности образования паровых пробок, и третье – скорости воды и смеси во всех трубах должны быть умеренными для получения невысоких гидравлических сопротивлений, что достигается выбором труб поверхностей нагрева достаточно большого диаметра.

В котлах с многократно принудительной циркуляцией движение рабочего тела по испарительному контуру осуществляется в основном за счёт работы циркуляционного насоса, включаемого в опускной поток рабочей жидкости. Кратность циркуляции поддерживается невысокой (К = 4 -8), поскольку циркуляционный насос гарантирует её сохранение при всех колебаниях нагрузки. Котлы с многократной принудительной циркуляцией позволяют экономить металл для поверхностей нагрева, особенно на СВД, так как допускают повышение скорости воды и рабочей смеси и тем частично улучшают охлаждение стенки труб. Габариты агрегата при этом несколько снижаются, так как диаметры трубок можно выбрать меньшими, чем для котлов с естественной циркуляцией. Эти котлы могут применяться вплоть до критических давлений 22,5 МПа, наличие барабана даёт возможность хорошо осушать пар и продувать загрязнённую котловую воду. Всё же этот тип котлов не нашёл широкого распространения, в основном из-за наличия циркуляционных насосов.

В прямоточных котлах кратность циркуляции равна единице и движение рабочего тела от входа воды в экономайзер и до выхода из агрегата перегретого пара принудительное, осуществляемое питательным насосом. Дорогой элемент – барабан отсутствует, что даёт при высоком давлении известное преимущество прямоточным агрегатам; зато это обстоятельство вызывает удорожание станционной водоподготовки, поскольку повышаются требования к чистоте питательной воды, которая должна в этом случае содержать примесей не больше, чем выдаваемый котлом пар. Прямоточные котлы универсальны по рабочему давлению, а на закритическом – вообще являются единственными генераторами пара на ТЭС – ТЭЦ и нашли большое распространение в современной электроэнергетике.

В послевоенные годы появилась разновидность циркуляции воды в прямоточных парогенераторах – комбинированная циркуляция, осуществляемая за счёт особого насоса или дополнительного параллельного циркуляционного контура естественной циркуляции в испарительной части прямоточного котла, позволяющая улучшить охлаждение экранных труб при малых нагрузках котла за счёт увеличения на 20 – 30% массы циркулируемой через них рабочей среды.

Основные параметры и обозначения паровых котлов.