- •Оглавление.

- •Тема 1.

- •Основные параметры состояния газов.

- •Понятие о внутренней энергии газов

- •Первый и второй законы термодинамики. Понятие об энтальпии газа.

- •5. Энтропия.

- •6. Изотермический и адиабатный процессы.

- •7. Круговые процессы изменения состояния газов.

- •8. Цикл Карно.

- •1.) Термический к.П.Д. Зависит исключительно от температуры источника и от температуры холодильника;

- •2.) Термический к.П.Д. Цикла Карно увеличивается при возрастании температуры источника т1 и при уменьшении температуры холодильника т2;

- •9. Регенеративный цикл.

- •10. Водяной пар. Общие положения.

- •Тема 2.

- •Основные определения, классификация, типы паровых котлов.

- •Гост 23172-78 (2005).

- •Котёл паровой е-400-13,8-560кгдт.

- •Типы и конструктивные схемы паровых котлов.

- •2. Поверхности нагрева паровых котлов.

- •Котел тп-14а.

- •3. Тепловой баланс и кпд паровых котлов.

- •Тема 3. Металлы, каркас, обмуровка паровых котлов.

- •Особенности работы металла в паровых котлах.

- •Каркас котла несёт нагрузку лишь при незначительно повышенной температуре.

- •Стали, применяемые в котлостроении.

- •3.Каркас котла.

- •4.Обмуровка котла.

- •Тема 4. Барабан парового котла.

- •Назначение.

- •Изготовление. Устройство.

- •3.Методы получения чистого пара. Внутрибарабанные устройства.

- •Ремонт барабанов.

- •Уступами для удаления повреждённого металла.

- •Более 100мм. А – без подкладного кольца; б – с подкладным кольцом.

- •Ремонт внутрибарабанных сепарационных устройств.

- •Технические условия на капитальный ремонт со 34-38-20184-94 (ту 34-38-20184-94).

- •Барабанных котлов - со 34.26.729.

- •1). Требования к материалам.

- •2). Метрологическое обеспечение.

- •3). Требования к разборке.

- •4). Требования к дефектации. Осмотр сепарационных устройств. Дырчатые пароприёмные потолки.

- •Паропромывочные устройства.

- •Внутрибарабанные циклоны.

- •Штуцера водоуказательных колонок.

- •5). Требования к сборке.

- •6). Технические условия и допуски по сборке сепарационных устройств. Требования к собранному изделию.

- •Тема 5. Экраны парового котла.

- •Назначение.

- •Тема 6. Водяной экономайзер.

- •Назначение.

- •Конструктивные особенности.

- •Ремонт водяных экономайзеров.

- •1) Общее положение.

- •2). Требования к материалам.

- •3). Требования к поставляемым элементам и деталям экономайзера.

- •4). Требования к дефектации.

- •5). Разборка (демонтаж) и ремонт экономайзера.

- •6). Требования к отремонтированному экономайзеру.

- •Тема 7. Пароперегреватель.

- •Назначение и классификация.

- •Конструктивные особенности.

- •3. Ремонт пароперегревателей.

- •1). Общее положение.

- •2). Требования к материалам.

- •3). Требования к поставляемым элементам и деталям пароперегревателя.

- •4). Требования к дефектации.

- •5). Разборка (демонтаж) и ремонт пароперегревателя.

- •6). Требования к отремонтированному пароперегревателю.

- •Тема 8. Регулирование температуры пара.

- •1. Температура перегретого пара и её изменение при работе котла.

- •2.Способы регулирования температуры перегрева пара.

- •Ремонт устройств для регулирования температуры пара.

- •Предельные отклонения размеров в узлах устройств для регулирования температуры пара и способы устранения дефектов.

- •Тема 9. Воздухоподогреватели.

- •Классификация.

- •Конструктивные особенности рекуперативных воздухоподогревателей.

- •3. Ремонт рекуперативных воздухоподогревателей.

- •1). Общие положения.

- •2). Общие технические требования.

- •3). Дефектация. Требования к составным частям.

- •4). Требования к собранному изделию.

- •5). Испытания.

- •6). Гарантии.

- •7). Требования к надёжности.

- •Конструктивные особенности регенеративных воздухоподогревателей. Рис. 9.9.

- •Основные технические данные роторов регенеративных

- •5. Ремонт регенеративных воздухоподогревателей.

- •1). Общие положения.

- •Технические характеристики рвп-54 и рвп-68.

- •2). Общие технические требования.

- •3). Повреждения и порядок ремонта регенеративных воздухоподогревателей.

- •3). Ремонт ротора регенеративного воздухоподогревателя.

- •4). Ремонт уплотнений регенеративного воздухоподогревателя.

- •5). Ремонт кожуха, газовоздушных патрубков и компенсаторов регенеративного воздухоподогревателя.

- •6). Ремонт подшипниковых опор и привода регенеративного воздухоподогревателя.

- •7). Требования к собранному воздухоподогревателю.

- •8). Испытания.

- •9). Гарантии.

- •Тема 10. Тягодутьевые установки.

- •2.Конструкции мельниц-вентиляторов и тягодутьевых машин. Рис. 10.6.

- •3.Расшифровка индексов тягодутьевых машин.

- •Ремонт тягодутьевых машин.

- •1). Общие положения.

- •2). Общие технические требования.

- •3). Дефектация. Требования к составным частям. Ремонт. Характерные повреждения тягодутьевых машин.

- •Разборка и сборка центробежных тягодутьевых машин. Рис. 10.11.

- •Сборка и разборка осевых дымососов. Рис. 10.12.

- •Требования к составным частям.

- •3.3.1.Валы ходовых частей.

- •3.3.2. Корпуса подшипников ходовой части.

- •3.3.3. Соединительные муфты ходовой части.

- •3.3.4. Рабочие колёса центробежных тдм.

- •Рабочие колёса осевых тдм.

- •Направляющие аппараты центробежных тдм. (Рис.10.14.).

- •Направляющие и спрямляющие аппараты осевых тдм. (Рис. 10.15.).

- •Требования к сборке и отремонтированному изделию.

- •Испытания, контроль, измерения.

- •Гарантии.

- •Тема 11. Арматура.

- •Общие технические требования. Назначение. Классификация.

- •Номинальный диаметр прохода арматуры. Давления номинальные, рабочие, пробные.

- •Условное обозначение и маркировка арматуры.

- •Ремонт арматуры.

- •1). Общие положения.

- •2). Общие технические требования.

- •3). Дефектация, требования к составным частям.

- •4). Требования к сборке и к отремонтированному изделию.

- •Тема 12. Организация проведения ремонтов в соответствии с «Правилами организации технического обслуживания и ремонта оборудования, зданий и сооружений эл.Станций и сетей».

- •1. Основные положения по организации технического обслуживания и ремонта

- •2 Техническое обслуживание и ремонт оборудования электростанций

- •2.1 Общие положения

- •2.3 Плановый ремонт оборудования

- •2.6 Планирование ремонта оборудования

- •2.7 Подготовка к ремонту оборудования

- •2.7.2 Электростанции разрабатывают:

- •2.8 Вывод в ремонт и производство ремонта оборудования

- •6) По завершении ремонта составляют ведомость выполненных работ по ремонту по форме приложения 26;

- •7) Принимают предъявляемое к сдаче отремонтированное оборудование и контролируют его опробование.

- •8) Решают возникающие в ходе ремонта технические и организационные вопросы;

- •1) Осуществляют входной контроль качества применяемых материалов и запасных частей;

- •2.9 Приемка оборудования из ремонта и оценка качества

- •2.9.1 Приемку установок из капитального, среднего или текущего ремонта (далее в разделе - ремонт) производит комиссия, возглавляемая главным инженером электростанции. В состав комиссии включаются:

- •2.9.2 Приемочные комиссии осуществляют:

- •2.9.3 Приемка установок из ремонта должна производиться по программе, согласованной с исполнителями и утвержденной главным инженером электростанции.

- •2.9.4 Руководители работ предприятий, участвующих в ремонте, предъявляют приемочной комиссии необходимую документацию, составленную в процессе ремонта, в том числе:

- •2.9.19 Акты на приемку из ремонта установки и входящего в нее оборудования подписываются в течение 5 дней после окончания приемо-сдаточных испытаний.

- •2.9.31 Оценка качества выполненных ремонтных работ характеризует организационно-техническую деятельность каждого предприятия, участвующего в ремонте, включая электростанцию.

- •2.9.36 Оценка качества отремонтированного оборудования, входящего в установку, и оценка качества выполненных ремонтных работ устанавливаются:

- •Тема 13. Правила технической эксплуатации электростанций и сетей рф.

- •1.2. Приемка в эксплуатацию оборудования и сооружений

- •1.2.9. Приемка в эксплуатацию оборудования, зданий и сооружений с дефектами, недоделками не допускается.

- •1.6. Техническое обслуживание, ремонт и модернизация

- •1.6.13. Временем окончания капитального (среднего) ремонта является….

- •1.7. Техническая документация

- •Присосы воздуха в системы пылеприготовления, %

- •4.3. Паровые и водогрейные котельные установки

- •4.13. Контроль за состоянием металла

- •Тема 14. Методические указания. Проект производства работ для ремонта энергетического оборудования электростанций. Требования к составу, содержанию и оформлению.

- •1 Общие положения

- •1.3 Основными производственными факторами в совокупности или в отдельности, определяющими необходимость разработки ппр, являются:

- •1.4 Исходными документами для разработки ппр являются;

- •2 Состав комплекта документов ппр и требования к ним

- •2.1 Состав комплекта документов ппр

- •2.1.6 Разработанный ппр может использоваться как типовой при последующих ремонтах и нуждается в пересмотре при значительных изменениях технологии выполнения ремонта.

- •2.2 Требования к документам ппр

- •3 Порядок разработки, согласования и утверждения ппр

- •Тема 15. Стандарт организации

- •1. Область применения.

- •4.Общие положения.

- •7. Требования по выполнению Договора.

- •7.1. Требования к качеству.

- •7.2. Требования безопасности.

- •7.3. Требования к документации.

- •7.4. Требования к метрологическому обеспечению.

- •7.5. Требования к технологическому оснащению.

- •7.6. Требования к персоналу.

- •8.1.11. Подрядчик, в согласованные с Заказчиком сроки, должен выполнить:

- •8.1.13. Заказчик обеспечивает готовность объекта к ремонту в сроки, предусмотренные сетевым (календарным) графиком проведения работ.

- •8.1.15. За 10 дней до начала работ по Договору Подрядчик передаёт Заказчику документы, необходимые для оформления личных пропусков персоналу Подрядчика.

- •8.2. Услуги предоставляемые Заказчиком.

- •8.2.4. Заказчик в согласованные сроки предоставляет Подрядчику;

- •9. Оценка соответствия.

- •Тема 16. Гражданский кодекс Российской Федерации.

- •Гражданский кодекс российской федерации

- •Часть первая

- •Гражданский кодекс российской федерации

- •Часть вторая

- •Список литературы.

- •Оглавление.

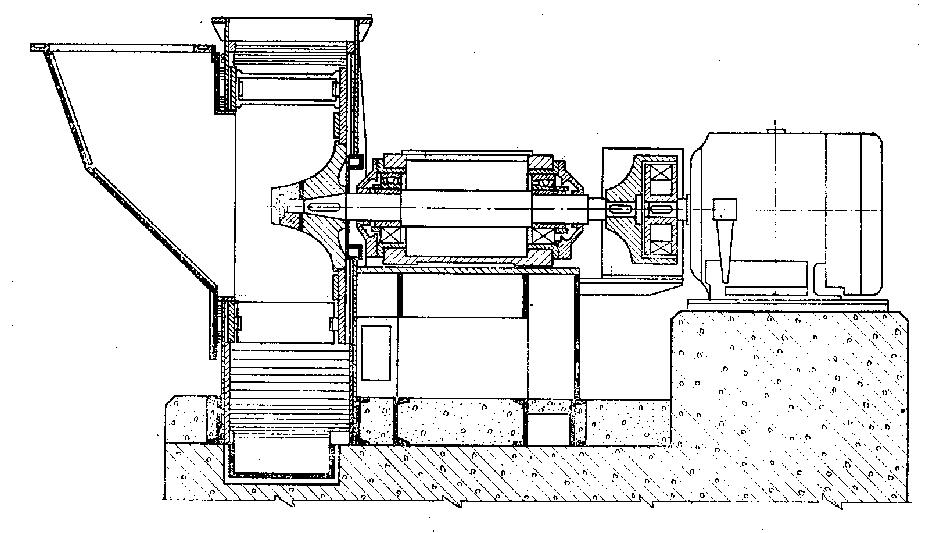

2.Конструкции мельниц-вентиляторов и тягодутьевых машин. Рис. 10.6.

Рис. 10.6. Мельница-вентилятор МВ 1600/400/980.

Мельницы вентиляторы (М-В) – размольные устройства, у которых тяжёлый ротор выполняет два назначения: размалывает топливо до R90=50-65% и вентилирует мельницу. Сырое топливо подводится с торца мелющего ротора. Ротор консольно крепится на валу и состоит из основного и покрывающего дисков, между которыми крепятся основные и мелющие лопатки. Мельница-вентилятор размалывает высоковлажные бурые угли, мягкие сланцы, лигниты и фрезторф.

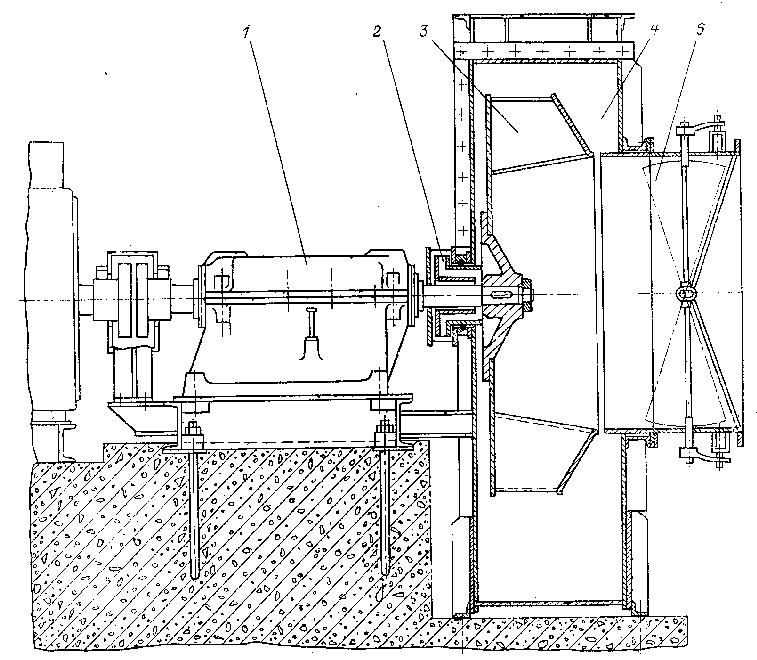

Несмотря на значительные отличия в назначении и в условиях работы тягодутьевые машин их конструкции имеют много общих и одинаковых решений. Рис. 10.7.

Рис. 10.7. Вентилятор горячего дутья ВГД-20у.

1 – ходовая часть; 2 – крыльчатка охлаждения вала; 3 – рабочее колесо; 4 – улитка; 5 - направляющий аппарат.

Вентиляторы и дымососы одностороннего всасывания состоят из улитки, ходовой части, рабочего колеса и направляющего аппарата для регулирования производительности. Машины двустороннего всасывания имеют два всасывающихся кармана. Рис. 10.8

Рис. 10.8. Дымосос ГД-26Х2.

1 – направляющий аппарат; 2 – рабочее колесо; 3 – ходовая часть; 4 – крыльчатка охлаждения вала; 5 – улитка; 6 – всасывающий карман.

Мельничные вентиляторы, как правило, направляющих аппаратов не имеют. Валы машин одностороннего всасывания выполняют цельноковаными, а валы машин двухстороннего всасывания – из толстостенных труб. Валы всех типов дымососов и вентиляторов устанавливаются, как правило, на подшипниках качения; подшипники скольжения применяют в редких случаях.

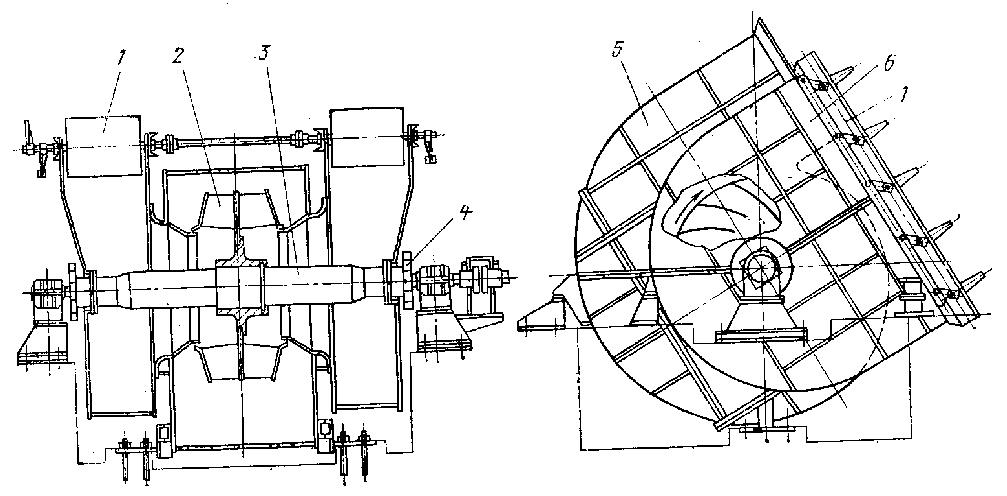

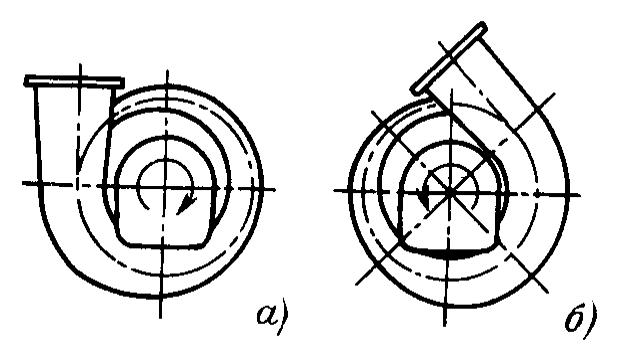

Дымососы и вентиляторы изготовляют правого (ротор вращается по часовой стрелке, если смотреть со стороны электродвигателя) и левого (ротор вращается против часовой стрелки) вращения. Рис. 10.9.

Рис. 10.9. Схема разворота улиток тяго-дутьевых машин.

а – вентиляторы правого вращения; б – вентиляторы левого вращения.

Отдельные типы тягодутьевых машин имеют только одно направление вращения. Так, дымосос типа ДО-31,5 изготавливается только левого вращения.

Ходовая часть дутьевых вентиляторов типа ВД состоит из литого разъёмного корпуса, вала, вращающего на двух шариковых или роликовых подшипниках, и втулочно-пальцевой муфты.

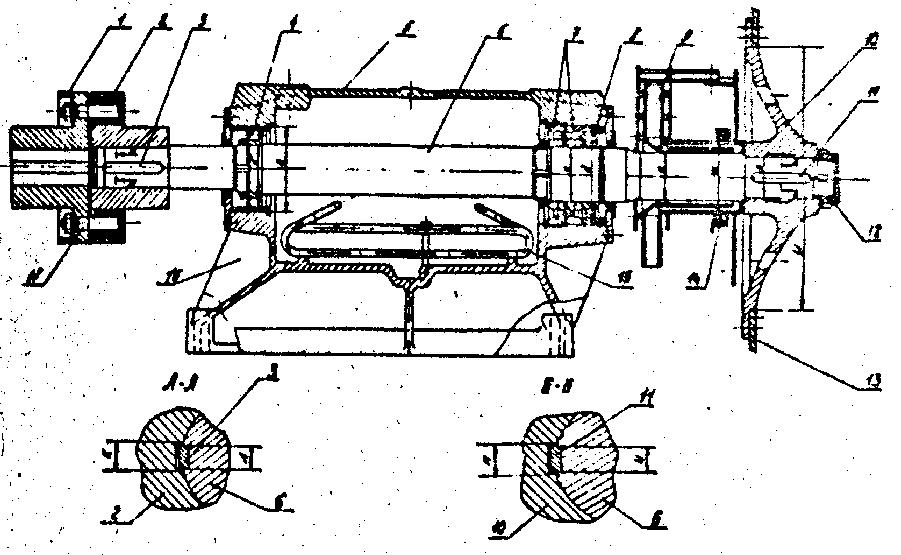

Рис. 10.10. Ходовая часть вентилятора ВГД-20у.

1 – полумуфта; 2 – полумуфта; 3 – шпонка; 4 – подшипник; 5 – крышка картера; 6 – вал; 7 - подшипник; 8 – подшипник; 9 – крыльчатка; 10 – ступица; 11 – шпонка; 12 - гайка специальная;

13 – крыльчатка рабочего колеса; 14 – корпус уплотнения; 15 – змеевик; 16 – корпус; 17 – палец.

В корпусе ходовой части имеется полость для масла, где помещается змеевик, охлаждаемый проточной водой. Рабочие колёса вентиляторов горячего дутья изготовляют из малоуглеродистых сталей. Малая крыльчатка, охлаждающая вал, насаживается на конце вала, со стороны рабочего колеса. Уплотнение вала в улитке осуществляется при помощи плавающего сальника, компенсирующего тепловое расширение улитки.

Вентиляторы двухстороннего всасывания состоят из улитки, двух карманов, сдвоенного рабочего колеса, двух направляющих аппаратов и ходовой части. В состав ходовой части входят вал и два подшипника качения, устанавливаемые на отдельных подставках. Крепление рабочего колеса на валу осуществляется двумя разрезными конусными втулками на специальной ступице.

Улитки дымососов и вентиляторов одностороннего всасывания № 13,5; 15,5; 18 и 20, вентиляторов горячего дутья и мельничного вентилятора типа ВМ-75/1 200-ПУ крепятся подкосами.

Улитки мельничных вентиляторов с лопатками загнутыми назад, типов ВМ-18А, ВМ-19А, ВМ-20А крепятся к ходовой части подкосами и стяжными болтами. Улитки вентиляторов одностороннего всасывания с лопатками, загнутыми назад, и мельничных вентиляторов типов ВМ-100/1000-У; ВМ-100/1200-У; ВМ-160/850-У крепятся к ходовой части подкосами и швеллерами.

Улитки тягодутьевых машин поставляются с различными схемами разворота, которые определяются компоновкой пылегазовоздухопроводов. Указания о схеме разворота улитки приводятся в рабочих чертежах.

У мельничных вентиляторов, работающих при температуре воздуха до 4000С, так же как и у вентиляторов горячего дутья, на конце вала со стороны рабочего колеса насаживается малая крыльчатка для охлаждения вала и препятствующая теплопередаче по валу и подшипникам. Мельничные вентиляторы типа ВВМС, предназначенные для транспортирования угольной пыли от валковых среднеходовых мельниц к горелкам котла, работают на запыленных потоках воздуха с большой концентрацией угольной пыли. Для предотвращения абразивного износа улитку этого вентилятора внутри покрывают броневыми плитами из белого чугуна, а лопатки рабочего колеса наплавляют специальным твёрдым сплавом. Для возможности быстрой замены лопатки крепятся к рабочему колесу болтами. Дымососы в зависимости от типов, а также производительности котельных агрегатов имеют конструктивные особенности. Дымососы типов Д-13,5х2У, Д-15,5х2У и Д-25х2ШБ состоят из улитки, двух всасывающих карманов, рабочего колеса и ходовой части. Во всасывающих карманах установлены шиберные направляющие аппараты, предназначенные для регулирования производительности дымососа. На внутренней поверхности боковых листов улитки на болтах закреплены конусные воронки, по которым проходят дымовые газы из всасывающих карманов к рабочему колесу. Улитка и всасывающие карманы выполнены из листовой стали. На кожухе дымососа предусмотрены люки для проверки состояния его внутренних стенок и ротора, а также съёмные части для заводки и выемки ротора без отсоединения газопровода. Для защиты от абразивного износа при работе дымососа на твёрдом топливе обечайки облицовываются с внутренней стороны сменными броневыми листами. Рабочее колесо, состоящее из литой стальной ступицы и сварной крыльчатки, фиксируется призонными болтами и крепится к валу с помощью разрезных конических втулок, основных болтов и стопорных шайб.

Дымососы типов ДН-18х2А, ДН-21х2А, ДН-26х2А, предназначенные для работы с котлоагрегатами, сжигающими газ и мазут, имеют основные узлы: улитку, два всасывающих кармана, два осевых направляющих аппарата, рабочее колесо и ходовую часть.

Осевые дымососы типа ДО-31,5 входят в состав мощных пылеугольных котельных агрегатов паропроизводительностью 950, 1600 и 2500 т/ч; при сжигании газа и мазута применяют дымососы типа ДО-31,5ГМ без броневой защиты корпуса и диффузора. Всасывающий карман дымососа развёрнут под углом 450 и может иметь левый или правый разворот.

К числу основных узлов дымососа ДО-31,5 относятся: всасывающий карман, корпус со спрямляющим аппаратом, два регулируемых направляющих аппарата с общим приводом, ходовая часть, рабочие колёса I и II ступеней, диффузор и опоры.