- •Оглавление.

- •Тема 1.

- •Основные параметры состояния газов.

- •Понятие о внутренней энергии газов

- •Первый и второй законы термодинамики. Понятие об энтальпии газа.

- •5. Энтропия.

- •6. Изотермический и адиабатный процессы.

- •7. Круговые процессы изменения состояния газов.

- •8. Цикл Карно.

- •1.) Термический к.П.Д. Зависит исключительно от температуры источника и от температуры холодильника;

- •2.) Термический к.П.Д. Цикла Карно увеличивается при возрастании температуры источника т1 и при уменьшении температуры холодильника т2;

- •9. Регенеративный цикл.

- •10. Водяной пар. Общие положения.

- •Тема 2.

- •Основные определения, классификация, типы паровых котлов.

- •Гост 23172-78 (2005).

- •Котёл паровой е-400-13,8-560кгдт.

- •Типы и конструктивные схемы паровых котлов.

- •2. Поверхности нагрева паровых котлов.

- •Котел тп-14а.

- •3. Тепловой баланс и кпд паровых котлов.

- •Тема 3. Металлы, каркас, обмуровка паровых котлов.

- •Особенности работы металла в паровых котлах.

- •Каркас котла несёт нагрузку лишь при незначительно повышенной температуре.

- •Стали, применяемые в котлостроении.

- •3.Каркас котла.

- •4.Обмуровка котла.

- •Тема 4. Барабан парового котла.

- •Назначение.

- •Изготовление. Устройство.

- •3.Методы получения чистого пара. Внутрибарабанные устройства.

- •Ремонт барабанов.

- •Уступами для удаления повреждённого металла.

- •Более 100мм. А – без подкладного кольца; б – с подкладным кольцом.

- •Ремонт внутрибарабанных сепарационных устройств.

- •Технические условия на капитальный ремонт со 34-38-20184-94 (ту 34-38-20184-94).

- •Барабанных котлов - со 34.26.729.

- •1). Требования к материалам.

- •2). Метрологическое обеспечение.

- •3). Требования к разборке.

- •4). Требования к дефектации. Осмотр сепарационных устройств. Дырчатые пароприёмные потолки.

- •Паропромывочные устройства.

- •Внутрибарабанные циклоны.

- •Штуцера водоуказательных колонок.

- •5). Требования к сборке.

- •6). Технические условия и допуски по сборке сепарационных устройств. Требования к собранному изделию.

- •Тема 5. Экраны парового котла.

- •Назначение.

- •Тема 6. Водяной экономайзер.

- •Назначение.

- •Конструктивные особенности.

- •Ремонт водяных экономайзеров.

- •1) Общее положение.

- •2). Требования к материалам.

- •3). Требования к поставляемым элементам и деталям экономайзера.

- •4). Требования к дефектации.

- •5). Разборка (демонтаж) и ремонт экономайзера.

- •6). Требования к отремонтированному экономайзеру.

- •Тема 7. Пароперегреватель.

- •Назначение и классификация.

- •Конструктивные особенности.

- •3. Ремонт пароперегревателей.

- •1). Общее положение.

- •2). Требования к материалам.

- •3). Требования к поставляемым элементам и деталям пароперегревателя.

- •4). Требования к дефектации.

- •5). Разборка (демонтаж) и ремонт пароперегревателя.

- •6). Требования к отремонтированному пароперегревателю.

- •Тема 8. Регулирование температуры пара.

- •1. Температура перегретого пара и её изменение при работе котла.

- •2.Способы регулирования температуры перегрева пара.

- •Ремонт устройств для регулирования температуры пара.

- •Предельные отклонения размеров в узлах устройств для регулирования температуры пара и способы устранения дефектов.

- •Тема 9. Воздухоподогреватели.

- •Классификация.

- •Конструктивные особенности рекуперативных воздухоподогревателей.

- •3. Ремонт рекуперативных воздухоподогревателей.

- •1). Общие положения.

- •2). Общие технические требования.

- •3). Дефектация. Требования к составным частям.

- •4). Требования к собранному изделию.

- •5). Испытания.

- •6). Гарантии.

- •7). Требования к надёжности.

- •Конструктивные особенности регенеративных воздухоподогревателей. Рис. 9.9.

- •Основные технические данные роторов регенеративных

- •5. Ремонт регенеративных воздухоподогревателей.

- •1). Общие положения.

- •Технические характеристики рвп-54 и рвп-68.

- •2). Общие технические требования.

- •3). Повреждения и порядок ремонта регенеративных воздухоподогревателей.

- •3). Ремонт ротора регенеративного воздухоподогревателя.

- •4). Ремонт уплотнений регенеративного воздухоподогревателя.

- •5). Ремонт кожуха, газовоздушных патрубков и компенсаторов регенеративного воздухоподогревателя.

- •6). Ремонт подшипниковых опор и привода регенеративного воздухоподогревателя.

- •7). Требования к собранному воздухоподогревателю.

- •8). Испытания.

- •9). Гарантии.

- •Тема 10. Тягодутьевые установки.

- •2.Конструкции мельниц-вентиляторов и тягодутьевых машин. Рис. 10.6.

- •3.Расшифровка индексов тягодутьевых машин.

- •Ремонт тягодутьевых машин.

- •1). Общие положения.

- •2). Общие технические требования.

- •3). Дефектация. Требования к составным частям. Ремонт. Характерные повреждения тягодутьевых машин.

- •Разборка и сборка центробежных тягодутьевых машин. Рис. 10.11.

- •Сборка и разборка осевых дымососов. Рис. 10.12.

- •Требования к составным частям.

- •3.3.1.Валы ходовых частей.

- •3.3.2. Корпуса подшипников ходовой части.

- •3.3.3. Соединительные муфты ходовой части.

- •3.3.4. Рабочие колёса центробежных тдм.

- •Рабочие колёса осевых тдм.

- •Направляющие аппараты центробежных тдм. (Рис.10.14.).

- •Направляющие и спрямляющие аппараты осевых тдм. (Рис. 10.15.).

- •Требования к сборке и отремонтированному изделию.

- •Испытания, контроль, измерения.

- •Гарантии.

- •Тема 11. Арматура.

- •Общие технические требования. Назначение. Классификация.

- •Номинальный диаметр прохода арматуры. Давления номинальные, рабочие, пробные.

- •Условное обозначение и маркировка арматуры.

- •Ремонт арматуры.

- •1). Общие положения.

- •2). Общие технические требования.

- •3). Дефектация, требования к составным частям.

- •4). Требования к сборке и к отремонтированному изделию.

- •Тема 12. Организация проведения ремонтов в соответствии с «Правилами организации технического обслуживания и ремонта оборудования, зданий и сооружений эл.Станций и сетей».

- •1. Основные положения по организации технического обслуживания и ремонта

- •2 Техническое обслуживание и ремонт оборудования электростанций

- •2.1 Общие положения

- •2.3 Плановый ремонт оборудования

- •2.6 Планирование ремонта оборудования

- •2.7 Подготовка к ремонту оборудования

- •2.7.2 Электростанции разрабатывают:

- •2.8 Вывод в ремонт и производство ремонта оборудования

- •6) По завершении ремонта составляют ведомость выполненных работ по ремонту по форме приложения 26;

- •7) Принимают предъявляемое к сдаче отремонтированное оборудование и контролируют его опробование.

- •8) Решают возникающие в ходе ремонта технические и организационные вопросы;

- •1) Осуществляют входной контроль качества применяемых материалов и запасных частей;

- •2.9 Приемка оборудования из ремонта и оценка качества

- •2.9.1 Приемку установок из капитального, среднего или текущего ремонта (далее в разделе - ремонт) производит комиссия, возглавляемая главным инженером электростанции. В состав комиссии включаются:

- •2.9.2 Приемочные комиссии осуществляют:

- •2.9.3 Приемка установок из ремонта должна производиться по программе, согласованной с исполнителями и утвержденной главным инженером электростанции.

- •2.9.4 Руководители работ предприятий, участвующих в ремонте, предъявляют приемочной комиссии необходимую документацию, составленную в процессе ремонта, в том числе:

- •2.9.19 Акты на приемку из ремонта установки и входящего в нее оборудования подписываются в течение 5 дней после окончания приемо-сдаточных испытаний.

- •2.9.31 Оценка качества выполненных ремонтных работ характеризует организационно-техническую деятельность каждого предприятия, участвующего в ремонте, включая электростанцию.

- •2.9.36 Оценка качества отремонтированного оборудования, входящего в установку, и оценка качества выполненных ремонтных работ устанавливаются:

- •Тема 13. Правила технической эксплуатации электростанций и сетей рф.

- •1.2. Приемка в эксплуатацию оборудования и сооружений

- •1.2.9. Приемка в эксплуатацию оборудования, зданий и сооружений с дефектами, недоделками не допускается.

- •1.6. Техническое обслуживание, ремонт и модернизация

- •1.6.13. Временем окончания капитального (среднего) ремонта является….

- •1.7. Техническая документация

- •Присосы воздуха в системы пылеприготовления, %

- •4.3. Паровые и водогрейные котельные установки

- •4.13. Контроль за состоянием металла

- •Тема 14. Методические указания. Проект производства работ для ремонта энергетического оборудования электростанций. Требования к составу, содержанию и оформлению.

- •1 Общие положения

- •1.3 Основными производственными факторами в совокупности или в отдельности, определяющими необходимость разработки ппр, являются:

- •1.4 Исходными документами для разработки ппр являются;

- •2 Состав комплекта документов ппр и требования к ним

- •2.1 Состав комплекта документов ппр

- •2.1.6 Разработанный ппр может использоваться как типовой при последующих ремонтах и нуждается в пересмотре при значительных изменениях технологии выполнения ремонта.

- •2.2 Требования к документам ппр

- •3 Порядок разработки, согласования и утверждения ппр

- •Тема 15. Стандарт организации

- •1. Область применения.

- •4.Общие положения.

- •7. Требования по выполнению Договора.

- •7.1. Требования к качеству.

- •7.2. Требования безопасности.

- •7.3. Требования к документации.

- •7.4. Требования к метрологическому обеспечению.

- •7.5. Требования к технологическому оснащению.

- •7.6. Требования к персоналу.

- •8.1.11. Подрядчик, в согласованные с Заказчиком сроки, должен выполнить:

- •8.1.13. Заказчик обеспечивает готовность объекта к ремонту в сроки, предусмотренные сетевым (календарным) графиком проведения работ.

- •8.1.15. За 10 дней до начала работ по Договору Подрядчик передаёт Заказчику документы, необходимые для оформления личных пропусков персоналу Подрядчика.

- •8.2. Услуги предоставляемые Заказчиком.

- •8.2.4. Заказчик в согласованные сроки предоставляет Подрядчику;

- •9. Оценка соответствия.

- •Тема 16. Гражданский кодекс Российской Федерации.

- •Гражданский кодекс российской федерации

- •Часть первая

- •Гражданский кодекс российской федерации

- •Часть вторая

- •Список литературы.

- •Оглавление.

Тема 5. Экраны парового котла.

Назначение.

Испарительные элементы в парогенераторах с естественной циркуляцией состоят из трубных пучков и топочных экранов, в прямоточных парогенераторах – только экранов.

Экраны появились в 20-х годах нашего века как элементы, защищающие огнеупорную обмуровку топочной камеры от расплавления. Однако они так хорошо зарекомендовали себя в качестве интенсивно работающих испаряющих поверхностей нагрева, что в настоящее время остались основными, а иногда даже единственными парообразующими элементами.

Конструктивные особенности. Диаметр труб экранов для средних давлений обычно 83 мм, для высоких 76 или 60 мм. В парогенераторах с принудительной циркуляцией диаметр труб 32 – 42 мм.

Для повышения паропроизводительности агрегата, без увеличения объёма топочной камеры, мощные парогенераторы часто оборудуются двухсветными экранами, установленными вертикально в плоскости потока дымовых газов. Металл двухсветных экранов используется эффективнее, чем металл настенных экранов, так как первые облучаются с двух сторон.

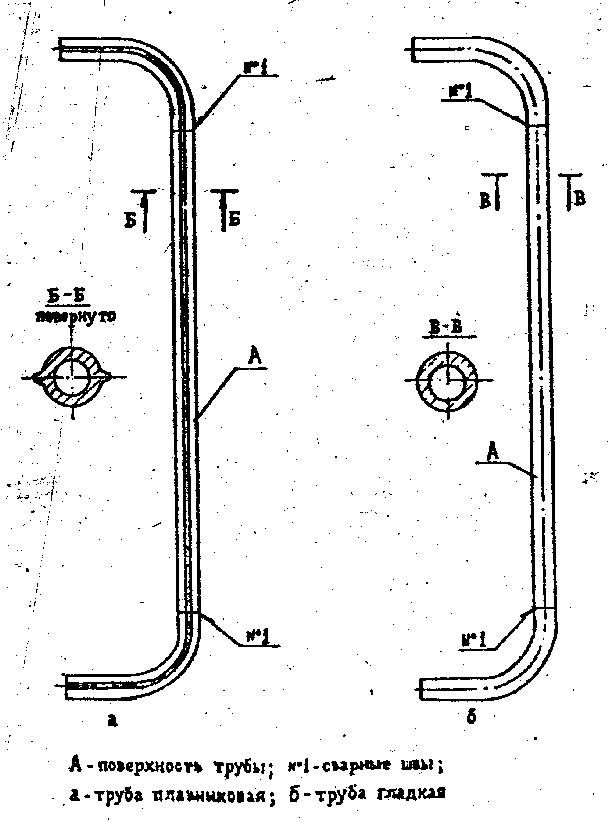

Экраны выполняют большей частью из гладких труб, однако в ряде случаев применяют и иные конструкции. Так, в области жидкого шлакообразования для повышения температурного уровня в камере горения экраны выполняют ошипованными, т.е. с приваренными к обращённому в огневую сторону полупериметру труб стерженьками – шипами, закрытыми высокоогнеупорными пластическими массами. Для экономии металла применяют трубы с плавниками.

В последние годы на парогенераторах с естественной и принудительной циркуляцией находят применение цельносварные мембранные охлаждающие панели. Сварные панели на мощных агрегатах позволяют: вести работу под наддувом, т.е. под давлением выше атмосферного; полностью освободиться от обмуровки, заменив её небольшим слоем тепловой изоляции; повысить надёжность шлакового пода топки; облегчить вес агрегата; применить заводскую блочность поставки и др.

Ремонт экранов.

Перечень нормативных документов:

1). Правила устройства и безопасной эксплуатации паровых и водогрейных котлов.

ПБ 10 – 574 – 03.

2). Элементы трубные поверхностей нагрева, трубы соединительные в пределах котла и коллектора стационарных котлов. Общие технические требования к изготовлению.

СТО ЦКТИ 10.002-2007.

3). КОТЛЫ ПАРОВЫЕ СТАЦИОНАРНЫЕ.

Общие технические условия на капитальный ремонт.

СО 34-38-20230-94 (ТУ 34-38-20230-94)*.

4). Экраны гладкотрубные паровых стационарных котлов с естественной циркуляции- ей.

Технические условия на капитальный ремонт.

СО 34-38-20220-94 (ТУ 34- 38- 20220-94)*.

5). Экраны гладкотрубные прямоточных паровых стационарных котлов.

Технические условия на капитальный ремонт.

СО 34-38-20221-94 (ТУ 34-38-20221-94)*.

6). Экраны мембранные топок и конвективных газоходов паровых стационарных котлов.

Общие технические условия на капитальный (средний) ремонт.

СО 34-38-20224-94 (ТУ 34-38-20224-94)*.

7). Сварка, термообработка и контроль трубных систем котлов и трубопроводов при монтаже и ремонте энергетического оборудования.

РТМ-1с. СО 153-34.003-01 (РД 153-34.1-003-01)*.

8).Инструкция по визуальному и измерительному контролю.

РД 03-606-03. Введена 17.07.03.

Детали и сборочные единицы, материалы, применяемые для ремонта экранов должны соответствовать требованиям рабочей конструкторской документации, Правилам Ростехнадзора и другой НТД. Все они должны быть подвергнуты входному контролю в соответствии с РД 03-606-03. При входном контроле составляется программа (план) визуального и измерительного входного контроля. Проверяется соответствие материалов, деталей, сборочных единиц рабочим чертежам, технологии изготовления и проектно-технологической документации. Составляется технологическая карта контроля. Специалисты должны быть аттестованными. При контроле выявляются риски, трещины, расслоения, закаты, забоины.

Измерительный контроль – определение геометрических размеров и размеров поверхностных дефектов. Проверяется 10% длины сварных соединений.

Трубные элементы, используемые при ремонте, должны изготовляться в соответствии с требованиями рабочей конструкторской документацией, Правил Ростехнадзора и СТО ЦКТИ 10.002-2007.

Требования к изготовлению и допуски в соответствии с СТО ЦКТИ 10.002.-2007.

Минимальная длина штуцера должна быть не менее 85 мм, после чего штуцер подлежит удалению и замене на новый.

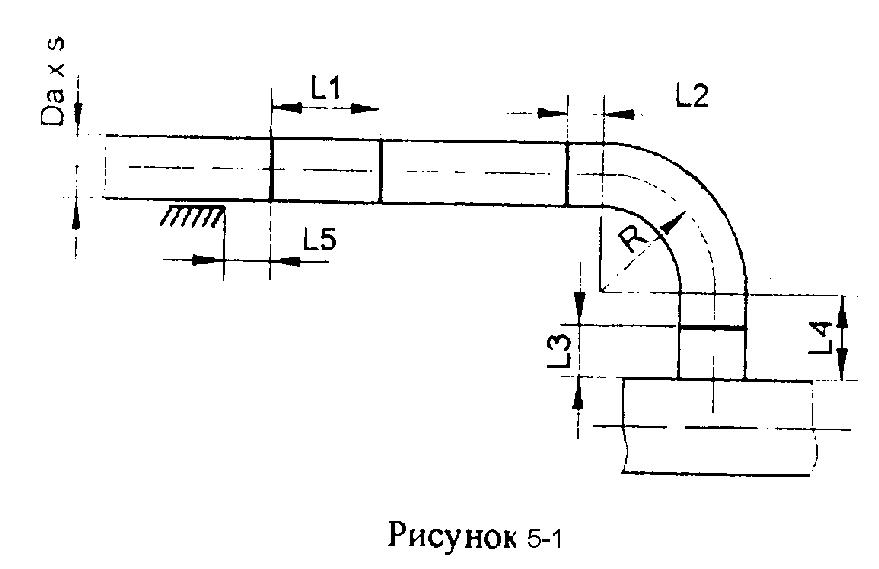

Расположение поперечных сварных швов на трубах должно отвечать следующим требованиям: Рис. 5-1.

- минимальное расстояние между осями швов соседних несопрягаемых стыковых сварных соединений (поперечных, продольных, меридиональных, хордовых и др.) должно быть не менее номинальной толщины свариваемых деталей, но не менее L1 = 100 мм при толщине стенки более 8 мм и не менее 50 мм при толщине стенки 8 мм и менее;

- расстояние от начала гиба до оси поперечного шва L2 (за исключением приварки крутозагнутых и штампосварных гибов), а также от наружной поверхности элемента (коллектора, трубы) до оси поперечного шва L3 или до начала гиба L4 при наружном диаметре D2 до 100 мм должно быть не менее D2, но не менее 50 мм, а при D2 более 100 мм, не менее √D2s, но не менее 100 мм;

- расстояние от кромки стойки L5 (опоры, подвески и любой детали, поддерживающей трубу или коллектор, но не препятствующей перемещению их вдоль оси) до края стыка не должно быть не менее 50 мм ( с учётом теплового расширения). В отдельных случаях, если это допускается конструкцией и условиями теплового расширения, расстояние до края стыка не должно быть не менее 20 мм, при этом конструкция расположение стоек должны обеспечить возможность осмотра в процессе эксплуатации сварных стыков трубных элементов с внешней стороны. Сварные швы под стойками не допускаются.

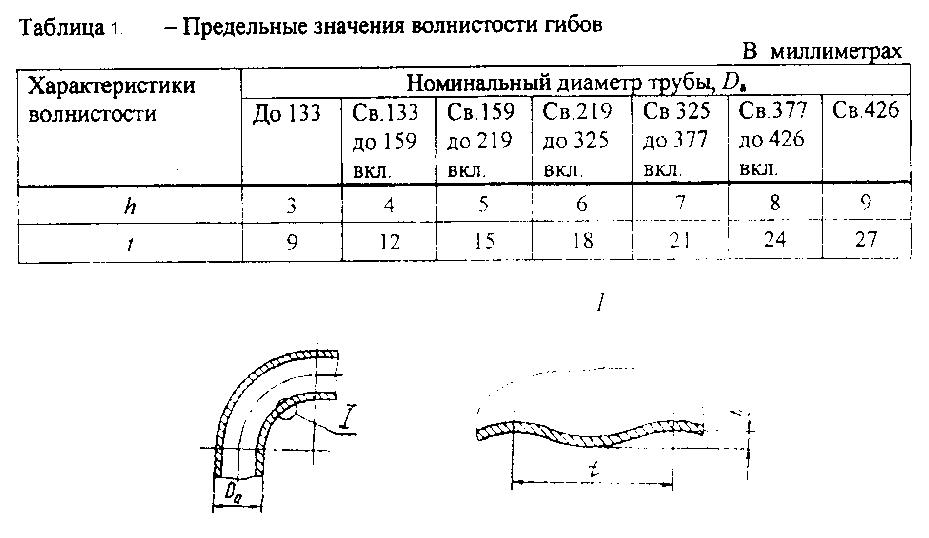

На гибах труб наружным диаметром до 60 мм, изогнутых без осевого поджатия (в т.ч. без нагрева ТВЧ), волнистость на внутренней стороне гиба h и выпучины на растянутой стороне колена не должны быть более 0,5 мм для котлов 1 категории безопасности и 1 мм для II и III категорий безопасности. Рис. 5-2. Таблица 1.

Рисунок 5-2.

*Примечание: оборудование, на которое распространяется стандарт СТО ЦКТИ 10.002-2007

подразделяется на следующие категории безопасности, в зависимости от параметров среды:

I – при давлении свыше 10,0 МПа и температуре свыше 450оС;

II – при давлении свыше 4,0 до 10,0 МПа включительно и температуре до 450оС включительно;

III – при давлении от 0,07 до 4,0 МПа включительно и температуре до 350оС включительно.

Для труб диаметром 60 мм и более, до 133 мм, изогнутых без осевого поджатия, предельные значения волнистости гибов определяется по таблице 1 и = 3мм, при шаге = 9 мм.

Предельные значения относительной овальности для труб поверхностей нагрева 20/R/Da, но не более 10%.

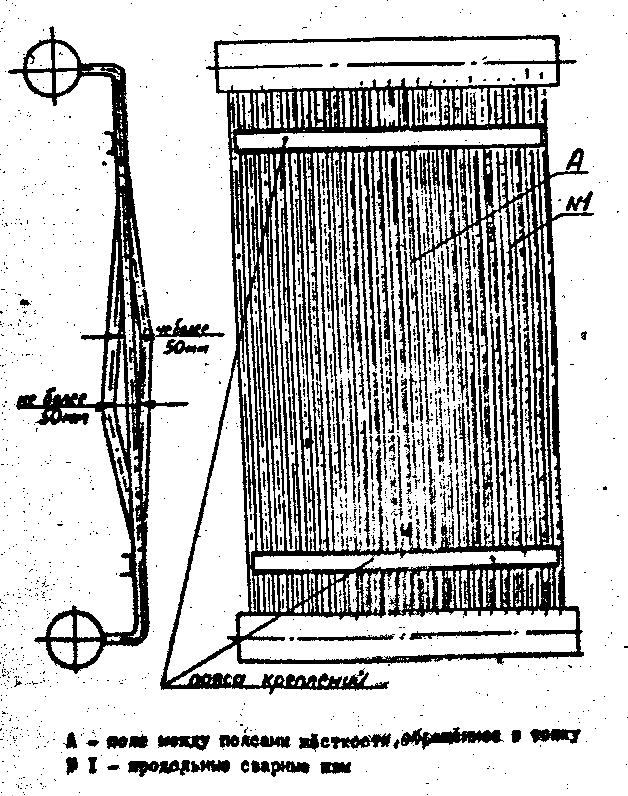

Требования к изготовлению мембранных панелей.

Мембранная панель представляет собой конструкцию, образованную сваренными между собой прямыми или гнутыми, оребрёнными тем или иным способом, и гладкими трубами с полосами между ними.

Оребрённые трубы с продольным оребрением предназначены для изготовления цельносварных мембранных панелей котлов среднего, высокого и сверхкритического давления пара в качестве ограждения топок, двухсветных экранов, несущих цельносварных фестонов, ограждений конвективных шахт, поверхностей нагрева экономайзеров, газоводяных подогревателей высокого и низкого давления.

Мембранные панели могут быть изготовлены из:

- гладких труб с полосами (проставками) между ними;

- оребрённых тем или иным способом труб сваркой их по вершинам рёбер;

- оребрённых труб сваркой с гладкими трубами.

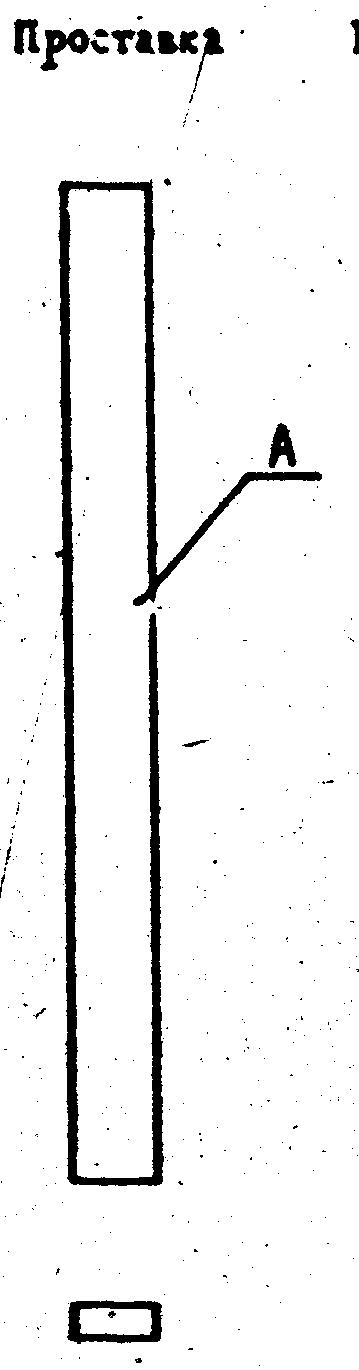

Панель изготовленная из 2-х гладких труб с варкой полосы между ними:

- предельные отклонения размеров на шаг труб «двоек» при изготовлении панелей из гладких труб должны быть в пределах +- 1,0 мм.

- предельные отклонения размеров (шагов) между соседними трубами на границе сварки панелей +- 1,0 мм.

- смещение вварной полосы относительно плоскости панели должно быть не более 2 мм. Допускаются местные смещения полосы до 3 мм суммарной длиной не более 10% длины полосы. Угловое смещение полосы не должно быть более 2 мм.

- смещение рёбер соседних оребрённых труб при их сварке относительно друг друга должно быть не более 2 мм.

- смещение рёбер оребрённых труб относительно плоскости панели дролжно быть не более 2 мм. Допускаются местные смещения полосы до 3 мм суммарной длиной не более 10% длины полосы.

- в месте стыка оребрённых и гладких труб усиление шва на трубе должно быть не более 0,2 мм. При сварке оребрённых труб имевшееся смещение рёбер должно быть устранено зачисткой (зашлифовкой) с плавным переходом.

- допуск прямолинейности (излом) осей стыкуемых труб на длине 200 мм в месте стыка в случае их выполнения ручной дуговой сваркой должен быть не более 3,0 мм, а на длине 50 мм в месте стыка допуск должен быть не более 1,0 мм.

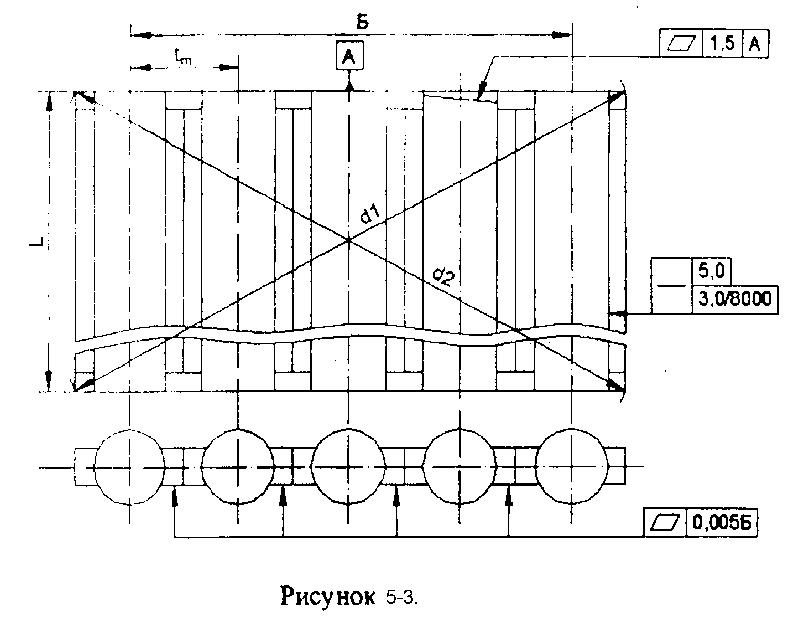

Предельные отклонения размеров мембранных панелей рис. 5-3., изготовленных из оребрённых или гладких труб с проставками не должны быть более значений, указанных в

таблице 2:

Таблица 2.

в миллиметрах

Размеры. |

Предельные отклонения труб. |

|

оребрённых. |

гладких. |

|

Шаг труб tт. |

+-1,0 |

+-1,0 |

Ширина панели Б: до 1000 мм включ.; свыше 1000 мм. |

+-2,0 на всю ширину; +-2,0 на каждые 1000 мм ширины, но не более +-5 на всю ширину. |

|

Длина панели L: до 8000 мм включ.; свыше 8000 мм |

+-3,0 +-5,0 |

+-8,0 +-12,0 |

Разность диагоналей d1 – d2, не более |

5,0 |

10,0 |

Зазор между свариваемыми проставками (рёбрами). |

не более 3,0 |

-- |

Допуск прямолинейности крайних труб:

- при длине до 8000 мм включительно не более 3 мм;

- при длине панели свыше 8000 мм не более 5 мм.

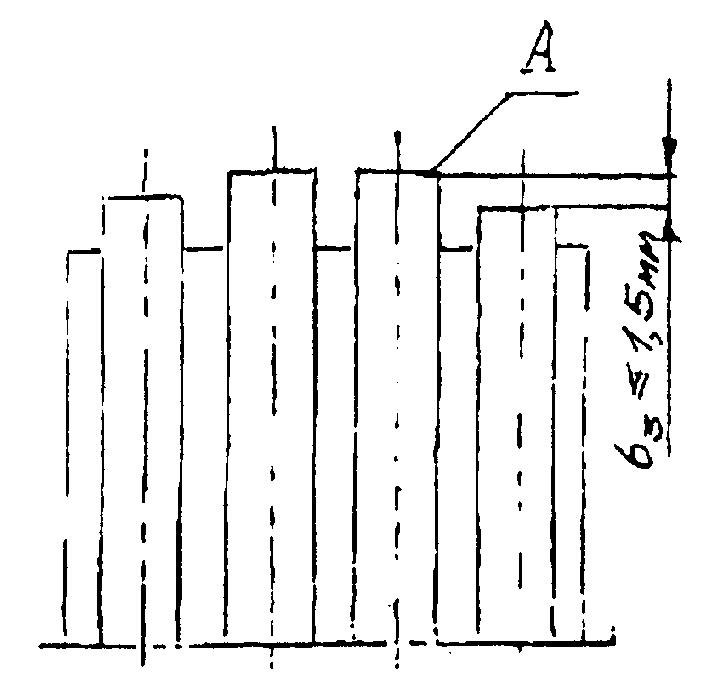

Допуск плоскостности концов труб, подготовленных под монтажную сварку, относительно базовой поверхности А не должен быть более 1,5 мм. Рис. 5-4.

Рисунок 5-4.

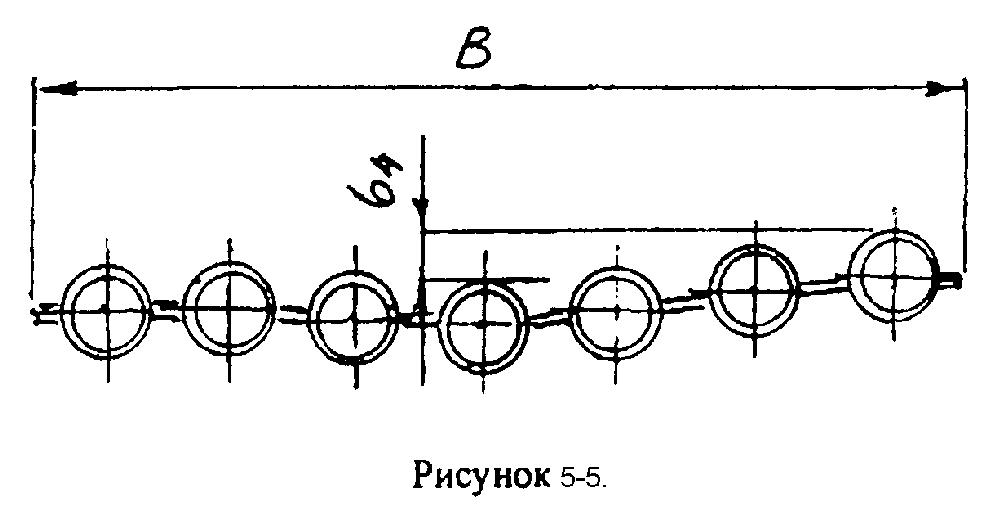

Допуск плоскостности b4 готовой панели на всю её ширину В должен быть не более 0,005В, но не более 15 мм. Рис. 5-5.

Для облегчения монтажа в области монтажных поперечных сварных швов экранов на предприятии выполняют прорези, которые можно выполнять газовой резкой, если ширина перемычки позволяет сделать рез. Перед проведением резки необходимо произвести сверление отверстий в середине проставки (ребра). Длина прорези должна быть 300-500 мм в зависимости от диаметра и шага труб.

После сварки труб прорези и окошки завариваются стыковым швом.

Требования к изготовлению экранов.

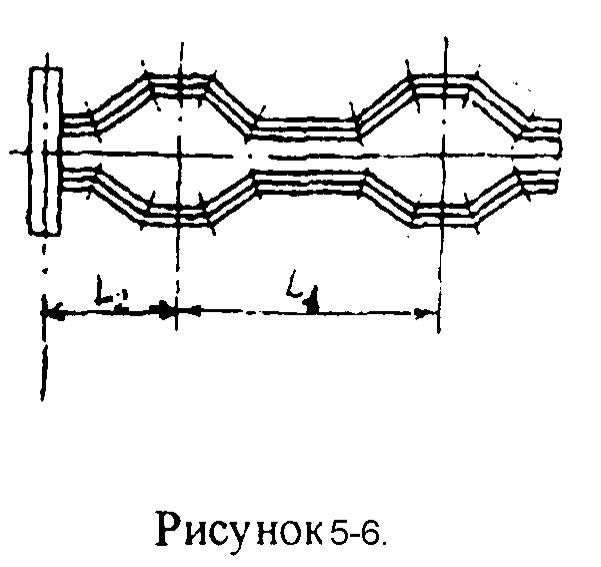

-- Отклонение размеров разводок L1 под смотровые лючки, аппараты обдувки, измерительные приборы и лазы вдоль оси блоков (рисунок 5-6.) не должно быть более +-15мм.

Отклонение размеров экранов котлов не должно быть более значений:

- ширина для панелей экранов +-3 мм.

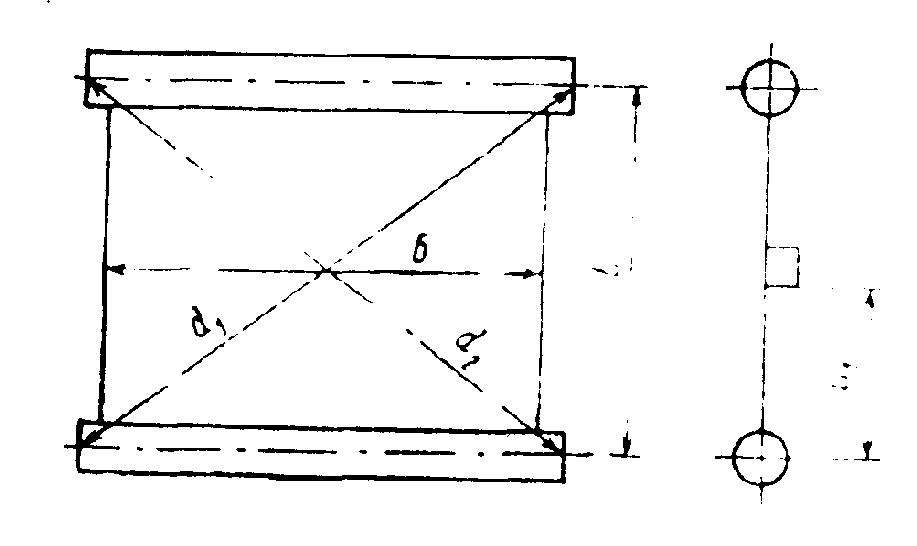

Отклонение размеров экранов (рисунок 5-7.) котлов с давлением менее 4 МПа не должно быть более значений, указанных в таблице:

Рисунок 5-7.

В миллиметрах

Размеры. |

Предельные отклонения. |

Расстояние между коллекторами L: - до 8 м включ. - свыше 8 м |

+-8 +-12 |

Ширина экрана между осями крайних труб Б. |

+-5 |

Расстояние от приварной детали до оси коллектора L1: - до 8 м включ. - свыше 8 м |

+-8 +-12 |

Шаг экранных труб. |

+-3 |

Разность диагоналей d1 – d2 |

не более 10 |

Выход трубы из плоскости ряда: - в области гибов; - на длине блока. |

+-10 +-5 |

Экраны гладкотрубные паровых стационарных котлов с естественной циркуляцией и прямоточных (ТУ 34-38-20220-94, Ту 34-38-20221-94.)

Требования к дефектации экранов.

Дефектация экранов должна производиться после очистки топки и газоходов от шлака и золы.

При визуальном контроле особое внимание должно быть обращено на:

1) трубы в местах прохода через обмуровку, обшивку в местах сопряжения с гарнитурой;

2) гибы труб (отводы к коллекторам, обводы горелок, лазов, лючков, пережимы и др.);

3) трубы в зоне максимальных тепловых напряжений;

4) трубы в зоне возможного максимального пылевого и золового износа;

5) трубы в зоне установки и действия аппаратов обдувки, трубы с приварными деталями;

6) зоны установки опор, подвесок и дистанционных креплений:

7) сварные швы.

При визуальном контроле следует использовать лупу четырёх кратного увеличения (ГОСТ 25706-83).

Допускаемая остаточная деформация (ползучесть) настенных экранов труб не должна превышать 2% от величины наружного диаметра (0,02 Дн).

Допускается остаточная деформация для труб двухсветного экрана из углеродистой стали не должна быть более 3,5% от величины наружного диаметра трубы (0,035Дн): для труб из легированной стали- более 2,5% (0,025Дн).

Остаточная деформация труб должна контролироваться специально изготовленными шаблонами (скобами).

Диаметр труб должен измеряться в зоне максимальных температур в местах, указанных лабораторией металлов. Места, предназначенные для измерения, должны быть очищены от окалины.

По итогам дефектации должен быть составлен акт и карты измерений, в которых должны быть указаны все выявленные дефекты.

Таблица дефектов и способы их устранения.

Возможный дефект. |

Способ установления дефекта и контрольный инструмент. |

Заключение и рекомендуемый способ ремонта. |

Отклонение от прямолинейности оси трубы. не более 20 мм от 20 до 30 мм. более 30 мм. |

Визуальный контроль. Измерение. Линейка. L – 500 мм. |

Правка без нагрева.

Правка с нагревом до 750 – 1050оС. Замена участка трубы. |

Коррозионное разрушение наружной поверхности трубы. |

Визуальный контроль. Исследование контрольного образца. 1.Толщиномер «Кварц-6». 2.Штангенциркуль ШЦ-1-125-0,1 |

При Sф<Sд – замена участка трубы. |

Коррозионное разрушение внутренней поверхности трубы. |

Исследование контрольного образца. Визуальный контроль. |

При Sф<Sд – замена участка трубы. |

Газоабразивное изнашивание. |

Визуальный контроль. Исследование контрольного образца. Измерение толщины стенки. 1.Толщиномер «Кварц-6» 2.Штангенциркуль ШЦ-1-125-0,1 |

При Sф<Sд – замена участка трубы. |

Эрозионное изнашивание наружной поверхности труб от паровой обдувки. |

---//--- |

---//--- |

Коррозионное разрушение металла шипов. |

Визуальный контроль. Измерение. Штангенциркуль.ШЦ-1-125 |

При высоте шипа менее 8 мм 1. Замена трубы. 2. Наращивание шипов. |

Трещина в сварном соединении трубы с коллектором и тройником. |

Визуальный контроль. Гидравлическое испытание. |

Переварка сварного соединения. |

Технологические трещины, риски на наружной и внутренней поверхности трубы радиационной части (допустимая глубина при Дн/Sн>5 – 0,2 мм; при Дн/Sн<=5-0,6 мм.) |

Исследование контрольного образца. Визуальный контроль. |

При превышении допустимой глубины, замена участка трубы. |

Увеличение диаметра трубы в результате ползучести: настенного экрана при Дф>Дн+0,02Дн; двухсветного экрана из углеродистой стали при Дф>Дн+0,035Дн из легированной стали при Дф>Дн+0,025Дн |

Визуальный контроль. Исследование контрольного образца. Измерение. 1.Скоба. 2.Штангенциркуль ШЦ-1- 125-0,1 |

Замена участка трубы. |

Отрыв крепления. |

Визуальный контроль |

Приварка крепления. |

Деформация крепления. |

---//--- |

Замена. |

Обгорание крепления. |

---//--- |

Замена крепления. |

Коррозия металла сварного шва. |

Визуальный контроль. Измерение. Шаблон для проверки размеров сварных швов. |

Зачистка и подварка сварного шва до проектного размера. |

Трещина в сварном соединении. |

Визуальный контроль. |

Удаление сварного шва, зачистка, сварка. |

Требования к разборке. Разборке (демонтажу) подлежат те элементы экранов, которые прошли дефектацию в полном объёме и подлежат ремонту в соответствии с требованиями настоящих ТУ. Резка участков трубных элементов при монтаже, а также резка новых труб на заготовки должна производиться механическим способом. Допускается газовая резка труб в труднодоступных местах при наличии возможности удаления грата с кромки и внутренней полости труб и проверки полноты его удаления, а также, когда расположенные ниже линии отрезки участки трубы полностью удаляются. При этом концы оставшихся труб должны быть обработанным механическим способом до удаления следов газовой резки. Отрезка трубы от коллектора может производиться с сохранением штуцера или с удалением его вместе с трубой при наличии дефекта на штуцере. После вырезки дефектных участков труб или отрезки трубы от коллектора, оставшиеся концы труб (штуцера), также отверстие коллектора должны быть временно закрыты заглушками. |

||

При газовой резке деталей крепления и дистанционирования экранных труб линия отрезки должна отстоять от поверхности трубы на расстоянии не менее 3 мм. Оставшиеся части деталей крепления должны быть удалены с поверхности трубы механическим способом.

Обработка и зачистка кромок труб под сварку должны производиться механическим способом. Плоскость торца трубы (штуцера) после обработки кромки должна быть перпендикулярна продольной оси трубы. Допуск перпендикулярности не более 0,5 мм.

Сборка труб под сварку должна выполняться с соблюдением требований рабочей конструкторской документации и РД 153-34.1-003-01 (РТМ-1с). Прихватка и сварка производится в соответствии с вышеперечисленной нормативной документацией.

Внутреннее проходное сечение труб змеевиков в местах сварных швов, выполненных в период ремонта, должно проверяться контрольным шаром диаметром 0,8d.

Контроль и испытание, а также оценка качества сварных соединений, выполненных в процессе ремонта экранов должны производиться в соответствии с требованиями РД 153-34.1-003-01 (РТМ-1с).

Требования к отремонтированным экранам.

Отремонтированные экранные поверхности нагрева должны удовлетворять требованиям рабочих чертежей и настоящих ТУ.

Отклонения размеров от проектных не должно превышать величин приведённых в таблице.

Наименование проектных размеров и отклонений от проектных положений.

|

Величина допуска. Мм |

||

СТО ЦКТИ 10.002-2007. |

С которым ремонт можно не производить. |

С которым принимается из ремонта. |

|

Шаг труб: определяемый дистанционирующими деталями. |

|

+-2 |

+-2 |

не определяемый дистанционирующими деталями. |

+-3 |

+-3 |

+-3 |

Выход труб (панели) из проектной плоскости (за исключением района обдувочных аппаратов). |

+-5 |

+-7 |

+8 -5 |

Выход труб из проектной плоскости в области гибов. |

+-10 |

+-10 |

+-10 |

Расстояние между осями крайних труб панели (ленты). |

+-5 |

+-5 |

+-5 |

Величина холодного натяга труб экранов. |

+-5 |

+-8 |

+-6 |

Расстояние между осями крайних труб соседних панелий. |

- |

+-3 |

+-3 |

Расстояние между поясами креплений. |

- |

- |

+-5 |

При тепловом перемещении труб в сторону обмуровки выбранный минимальный ремонтный размер должен обеспечивать в рабочем состоянии котла зазор между трубой и обмуровкой не менее 5 мм.

Холодный натяг труб поверхностей нагрева должен выполняться согласно температурным расширениям, указанным в конструкторской документации предприятия-изготовителя.

Средняя наработка на отказ экрана котла с естественной циркуляцией после капитального ремонта по вине ремонтного предприятия должна быть не менее:

10000 час для котлов, сжигающих твёрдое топливо;

20000 час для котлов, сжигающих газ, мазут.

--- //---- для прямоточных котлов:

8500 час для котлов, сжигающих твёрдое топливо;

9900 час для котлов, сжигающих газ, мазут.Допуски на монтаж блоков экранов.

Разность высотных отметок торцов коллекторов по гидроуровню – 2мм.

Расстояние – ось коллектора – ось основной колонны каркаса – 5мм.

Расстояние от оси труб до оси каркаса – 5мм.

Экраны мембранных топок и конвективных газоходов паровых стационарных котлов.

Общие технические условия на капитальный (средний) ремонт. СО 34-38-20224-94 (ТУ 34-38-20224-94)*

Требования к дефектации:

1). При визуальном контроле проверяется качество поверхности труб, проставок, панелей.

2).Выявляются: трещины; расслоения металла, выходящие на поверхность; риски; окалина и другие поверхностные дефекты.

3).Гидравлическое испытание должно производиться при рабочем давлении.

4). Проверке на газовую плотность подлежат все составные части и их сварные соединения, обеспечивающие газовую плотность котла.

5). При измерении проверяется форма и размеры труб, проставок, панелей. Выявляются: эрозионное изнашивание; деформация труб и панелей; вмятины.

6).Трубы мембранных экранов с остаточной деформацией 2,5% и более из легированной стали и 3,5% и более из углеродистой стали к эксплуатации не допускаются. Допустимая остаточная деформация плавниковых труб и труб с проставками в связи с локализацией деформации (из-за более высоких температур на лобовой образующей трубы по сравнению с тыловой) не должна превышать 2%.

7).Отбракованные после дефектации с последующей заменой подлежат все трубы экранов или их участки, имеющие течи и трещины, а также коррозионные язвы, эрозионное изнашивание, окалину, расслоения металла и другие дефекты, приводящие к утонению стенки трубы меньше допустимых значений. При этом окончательное решение по их замене должно приниматься по результатам механических испытаний и металлографических исследований металла труб.

8).Проставки между трубами бракуются по результатам испытания экранов на газовую плотность.

Виды дефектов мембранных экранов и способы их устранения. Рис. 5-8. Рис. 5-9.

Возможный дефект. |

Способ устранения дефекта и контрольный инструмент. |

Заключение и рекомендуемый способ ремонта |

Тех. требования после ремонта. |

|

|||

А. Деформация панели относительно плоскости поясов крепления. |

1.Измерение: отвес 0-200, линейка L-400. 2.Исследование состояния металла труб при величине деформации более 50 мм. |

При неудовлетворительных результатах свойств металла труб – замена. |

Деформация панели менее 50 мм..

|

|

|||

№1.Трещины в продольных сварных соединениях плавников и проставок длиной до 100 мм. |

1.Проверка на газовую плотность. 2.Визуальный контроль. В сомнительных местах. - лупа. |

Выборка металла до удаления трещины механическим способом с последующей заваркой выборки. |

Отсутствие трещины. |

|

|||

№1. Трещины в продольных сварных швах плавников и проставок с распространением на металл трубы и длиной более100мм |

Визуальный контроль. В сомнительных местах - лупа.

|

Замена дефектного участка трубы. |

Согласно настоящим ТУ. Раздел 4. |

|

|

||

Рис. 5-8.

|

|

||||||

Рис. 5-9.

|

|

||||||

А. Увеличение наружного диаметра трубы в результате остаточной деформации |

1.Визуальный контроль. 2.Измерение: Линейка L-400, -150. 3.Вырезка контрольного образца, измерение наружного диаметра. Штангенциркуль ШЦ-II-160-0,05

|

Замена дефектного участка при величине остаточной деформации более указанной в пункте 6). |

Согласно настоящим ТУ. Раздел 4.

|

|

|||

А. Расслоения металла труб, выходящие на поверхность. |

1.Визуальный контроль. 2.Ультразвуковая дефектоскопия. |

Замена участка трубы при толщине стенки трубы менее S доп. |

---//--- |

|

|||

А. Уменьшение толщины стенки трубы за счёт окалины, коррозионных язв, эрозионного изнашивания и других дефектов. |

1.Визуальный контроль. 2.Измерение толщины стенки УЗК «Кварц-6». 3.Вырезка контрольных образцов и измерение толщины стенки. Штангенциркуль ШЦ-II-160-0,05 |

Замена участка трубы при толщине стенкименее Sдоп. |

---//--- |

|

|||

А. Трещины на основном металле труб. |

Визуальный контроль. В сомнительных местах лупа. |

Замена участка трубы. |

Согласно настоящим ТУ. Раздел 2,4. |

|

|||

А. Вмятины, уменьшающие проходное сечение трубы без изменения толщины стенки. |

1.Визуальный контроль. 2.Прогонка шаром диаметром равным 0,85 d. |

|

---//--- |

|

|||

А. Вмятины на поверхности труб. |

1.Визуальный контроль. 2.Измерение: линейка L -300 Штангенциркуль ШЦ – II-160-0,05 |

Замена участка трубы при глубине вмятины 0,6 мм и более. |

---//--- |

|

|||

№1. Трещины в кольцевых сварных соединениях. |

Визуальный контроль. В сомнительных местах - лупа.

|

Вырезка сварного шва с последующей установкой и сваркой вставки. |

---//--- |

|

|||

Рис. 5-10.

|

|

||||||

А. Прожог проставки. |

1.Визуальный контроль. 2.Испытание на газовую плотность. |

Замена дефектного участка. |

Согласно настоящим ТУ. Раздел 4.

|

|

|||

А. Трещины длиной до 100 мм. |

1.Испытание на газовую плотность. 2.Визуальный контроль. В сомнительных местах - лупа. |

Выборка металла до удаления трещины механическим способом. |

Отсутствие трещины.

|

|

|||

А. Трещины длиной более 100 мм. |

1.Испытание на газовую плотность. 2.Визуальный контроль. В сомнительных местах лупа. |

Замена дефектного Замена дефектного участка проставки. |

Согласно настоящим ТУ. Раздел 2, 4. |

|

|||

Требования к разборке.

Разборке подлежат те составные части мембранных экранов, которые прошли дефектацию и отбракованы.

Резка составных частей (труб) в их поперечной плоскости должна производится механическим способом.

Допускается газовая резка труб в поперечной плоскости, если имеется возможность удалить грат из их внутренней плоскости и проверить чистоту его удаления. По плавникам и проставкам допускается как механическая, так и газовая резка.

После газовой резки труб в поперечной плоскости из сталей, склонных к подкалке (15ХМ, 12Х1МФ, НСМ-2), подкаленная зона должна удаляться механическим способом на длине не менее 5 мм.

Линия разметки в поперечной плоскости труб должна располагаться на расстоянии не менее 100 мм от повреждённого участка. Продольная резка плавников и проставок должна производиться по границе шва, соединяющего проставку с трубой.

Отрезка трубы от коллектора должна производиться по границе шва со стороны отрезаемой трубы.

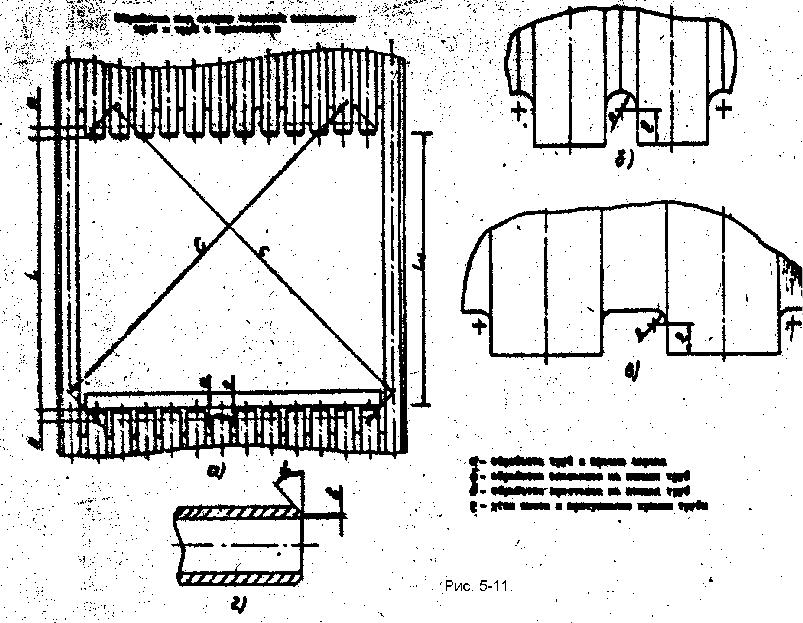

Конструктивные размеры после обработки концов плавниковых труб с проставками в проёме экрана, должны соответствовать следующим величинам: Рис. 5-11.

- смещение концов труб относительно плоскости их обработки, величина «m» не должна превышать 0,2 мм;

- допуск перпендикулярности плоскости к оси трубы, размер «e» не должен быть

более 0,5 мм;

- суммарная величина допусков смещения и перпендикулярности конца трубы (m + e) не должна быть более 0,5 мм;

- разность размеров проёма по крайним трубам L и L1 не должна превышать допуска

(m + e)

- разность длин диагоналей С1 и С2 не должна быть более 2 мм;

- плавники в промежутках между соседними трубами и проставки между гладкими трубами, должны быть удалены на величину, обеспечивающую возможность установки центровочного приспособления и проверки качества сварного шва методом УЗК. Торцы плавников и проставок должны иметь плавный переход к поверхности трубы. Величина «R» должна быть 6-7 мм;

- угол скоса кромки трубы, величина «a» должна быть 35+-2о,притупление величина «в» должна быть 1+-0,5 мм.

Требования к изготовлению и подготовке составных частей под сварку.

Панели, стыкуемые в плоскости экранов, должны быть подготовлены под сварку способом ступенчатой обработке торцов.

При ступенчатой обработке, должны быть выполнены следующие требования:

- количество труб в панели должно быть не менее трёх;

- панель относительно оси симметрии должна делиться условно на левую и правую части;

- количество ступеней обработки в левой части панели должно соответствовать количеству ступеней обработки в правой части панели;

- каждая ступень обработки должна отделяться от соседней маячной трубой, не входящей в число труб ступени (участка);

- маячные трубы по краям обязательны.

Предельное количество труб на участке между маячными трубами допускается:

- до 10 труб – при диаметре 28, 32 мм;

- до 6труб – при диаметре 50, 60 мм.

Торцы всех маячных труб после обработки под сварку должны лежать в одной плоскости, допуск на смещение относительно данной плоскости не должен превышать величины «m», указанной выше;

- величина ступени обработки между соседними участками труб должна быть в пределах 0,5 – 0,7 мм.

Прихватка и сварка корня шва кольцевых стыковых соединений труб должна производиться ручной аргонно-дуговой сваркой, последующие слои должны завариваться ручной дуговой сваркой. Допускается для одиночных труб ручная дуговая сварка всего шва.

Сварка должна начинаться с того торца панели или с того стыка вставки, которые имеют большую установочную величину зазора. При этом из группы стыков ступени, прдназначенной к сварке в первую очередь, выбираются и завариваются первыми те стыки, которые имеют наименьший зазор.

Кольцевые сварные швы отдельных или нескольких рядом расположенных вставок из стали НСМ-2 (Япония) длиной до 1000 мм перед началом сварки плавников должны быть термообработаны.

Прихватка и сварка продольных стыковых соединений плавников и проставок должна выполняться дуговой сваркой. Длина прихваток – 40 – 50 мм, расстояние между прихватками (шаг) – 400 – 500 мм.

Сварка продольных стыковых соединений плавников и проставок должна выполняться двухсторонними швами, обратноступенчатым способом.

Технология замены дефектных участков экранов отдельными вставками.

Допускается при наличии расположенных рядом дефектных труб не более 2ух.

Предварительно просверливаются по углам отверстия Ф10мм., с которых начинают рез. Сначала режут по сварному шву плавников, затем по трубам. Газовая резка – основной способ. Резать по касательной. Вставку вырезают больше проёма на 10мм. Rпер. – плавник – труба 6 – 7мм. окончательная длина – на 4мм. меньше проёма. Смещение плавников не более 2ух мм. Зазор по плавникам – 1,5 – 3,0мм. Сварка без зазора запрещается. По трубам – верх 2,0 – 0,5мм., низ 1,5 – 0,5мм.. Электроды Ф2,5 – 3,0мм..Уплотнительные вставки Ф2,5мм.

Технология замены панелями.

Два отверстия Ф10мм – от которых начинают рез. Сначала поперечные резы. Не перпендикулярность концов труб <= 0,3мм. Сумма не перпендикулярности <= 0,5мм.

Разность диагоналей не более 2мм.

Предельное отклонение шага труб между соседними трубами не более +- 0,3 – 0,5мм.

Отклонение на 1метр ширины панели – не более 2мм.

Не прямолинейность в сечении торцов труб по ширине панели не более 2мм на 1метр ширины панели. Участки из 5-ти – 6-ти труб – ступенями – 0,5 – 0,7мм.

При Ф60мм. – шаг – 80мм. Для улучшения качества – комбинированные стыки.

Требования к собранному изделию.

Отремонтированные мембранные экраны должны удовлетворять требованиям рабочей конструкторской документации и настоящих ТУ.

Шаг труб в панели после сварки плавников (проставок) должен соответствовать значениям, указанным в таблице.

Шаг труб в панели.

Диаметр труб. |

Шаг труб по ТУ 108-970-80 |

Величина допуска по шагу, мм. |

||

с которым ремонт можно не производить. |

с которым принимается из ремонта. |

|||

28 |

42 |

Не оговаривается. |

0,5 |

|

32 |

46 |

|

0,5 |

|

38 |

48 |

|

0,5 |

|

50 |

70 |

|

0,5 |

|

60 |

80 |

|

0,5 |

|

- Предельные отклонения размеров на 1 м.п. ширины панели должны быть не более 2 мм.

- Местная выпуклость и вогнутость относительно плоскости экранов не должна быть более 50 мм.

- Средняя наработка на отказ экрана после капитального ремонта по вине ремонтного предприятия должна быть не менее:

- 6000 час. для котлов, сжигающих твёрдоё топливо;

- 13000 час. для котлов, сжигающих газ, мазут.