- •Оглавление.

- •Тема 1.

- •Основные параметры состояния газов.

- •Понятие о внутренней энергии газов

- •Первый и второй законы термодинамики. Понятие об энтальпии газа.

- •5. Энтропия.

- •6. Изотермический и адиабатный процессы.

- •7. Круговые процессы изменения состояния газов.

- •8. Цикл Карно.

- •1.) Термический к.П.Д. Зависит исключительно от температуры источника и от температуры холодильника;

- •2.) Термический к.П.Д. Цикла Карно увеличивается при возрастании температуры источника т1 и при уменьшении температуры холодильника т2;

- •9. Регенеративный цикл.

- •10. Водяной пар. Общие положения.

- •Тема 2.

- •Основные определения, классификация, типы паровых котлов.

- •Гост 23172-78 (2005).

- •Котёл паровой е-400-13,8-560кгдт.

- •Типы и конструктивные схемы паровых котлов.

- •2. Поверхности нагрева паровых котлов.

- •Котел тп-14а.

- •3. Тепловой баланс и кпд паровых котлов.

- •Тема 3. Металлы, каркас, обмуровка паровых котлов.

- •Особенности работы металла в паровых котлах.

- •Каркас котла несёт нагрузку лишь при незначительно повышенной температуре.

- •Стали, применяемые в котлостроении.

- •3.Каркас котла.

- •4.Обмуровка котла.

- •Тема 4. Барабан парового котла.

- •Назначение.

- •Изготовление. Устройство.

- •3.Методы получения чистого пара. Внутрибарабанные устройства.

- •Ремонт барабанов.

- •Уступами для удаления повреждённого металла.

- •Более 100мм. А – без подкладного кольца; б – с подкладным кольцом.

- •Ремонт внутрибарабанных сепарационных устройств.

- •Технические условия на капитальный ремонт со 34-38-20184-94 (ту 34-38-20184-94).

- •Барабанных котлов - со 34.26.729.

- •1). Требования к материалам.

- •2). Метрологическое обеспечение.

- •3). Требования к разборке.

- •4). Требования к дефектации. Осмотр сепарационных устройств. Дырчатые пароприёмные потолки.

- •Паропромывочные устройства.

- •Внутрибарабанные циклоны.

- •Штуцера водоуказательных колонок.

- •5). Требования к сборке.

- •6). Технические условия и допуски по сборке сепарационных устройств. Требования к собранному изделию.

- •Тема 5. Экраны парового котла.

- •Назначение.

- •Тема 6. Водяной экономайзер.

- •Назначение.

- •Конструктивные особенности.

- •Ремонт водяных экономайзеров.

- •1) Общее положение.

- •2). Требования к материалам.

- •3). Требования к поставляемым элементам и деталям экономайзера.

- •4). Требования к дефектации.

- •5). Разборка (демонтаж) и ремонт экономайзера.

- •6). Требования к отремонтированному экономайзеру.

- •Тема 7. Пароперегреватель.

- •Назначение и классификация.

- •Конструктивные особенности.

- •3. Ремонт пароперегревателей.

- •1). Общее положение.

- •2). Требования к материалам.

- •3). Требования к поставляемым элементам и деталям пароперегревателя.

- •4). Требования к дефектации.

- •5). Разборка (демонтаж) и ремонт пароперегревателя.

- •6). Требования к отремонтированному пароперегревателю.

- •Тема 8. Регулирование температуры пара.

- •1. Температура перегретого пара и её изменение при работе котла.

- •2.Способы регулирования температуры перегрева пара.

- •Ремонт устройств для регулирования температуры пара.

- •Предельные отклонения размеров в узлах устройств для регулирования температуры пара и способы устранения дефектов.

- •Тема 9. Воздухоподогреватели.

- •Классификация.

- •Конструктивные особенности рекуперативных воздухоподогревателей.

- •3. Ремонт рекуперативных воздухоподогревателей.

- •1). Общие положения.

- •2). Общие технические требования.

- •3). Дефектация. Требования к составным частям.

- •4). Требования к собранному изделию.

- •5). Испытания.

- •6). Гарантии.

- •7). Требования к надёжности.

- •Конструктивные особенности регенеративных воздухоподогревателей. Рис. 9.9.

- •Основные технические данные роторов регенеративных

- •5. Ремонт регенеративных воздухоподогревателей.

- •1). Общие положения.

- •Технические характеристики рвп-54 и рвп-68.

- •2). Общие технические требования.

- •3). Повреждения и порядок ремонта регенеративных воздухоподогревателей.

- •3). Ремонт ротора регенеративного воздухоподогревателя.

- •4). Ремонт уплотнений регенеративного воздухоподогревателя.

- •5). Ремонт кожуха, газовоздушных патрубков и компенсаторов регенеративного воздухоподогревателя.

- •6). Ремонт подшипниковых опор и привода регенеративного воздухоподогревателя.

- •7). Требования к собранному воздухоподогревателю.

- •8). Испытания.

- •9). Гарантии.

- •Тема 10. Тягодутьевые установки.

- •2.Конструкции мельниц-вентиляторов и тягодутьевых машин. Рис. 10.6.

- •3.Расшифровка индексов тягодутьевых машин.

- •Ремонт тягодутьевых машин.

- •1). Общие положения.

- •2). Общие технические требования.

- •3). Дефектация. Требования к составным частям. Ремонт. Характерные повреждения тягодутьевых машин.

- •Разборка и сборка центробежных тягодутьевых машин. Рис. 10.11.

- •Сборка и разборка осевых дымососов. Рис. 10.12.

- •Требования к составным частям.

- •3.3.1.Валы ходовых частей.

- •3.3.2. Корпуса подшипников ходовой части.

- •3.3.3. Соединительные муфты ходовой части.

- •3.3.4. Рабочие колёса центробежных тдм.

- •Рабочие колёса осевых тдм.

- •Направляющие аппараты центробежных тдм. (Рис.10.14.).

- •Направляющие и спрямляющие аппараты осевых тдм. (Рис. 10.15.).

- •Требования к сборке и отремонтированному изделию.

- •Испытания, контроль, измерения.

- •Гарантии.

- •Тема 11. Арматура.

- •Общие технические требования. Назначение. Классификация.

- •Номинальный диаметр прохода арматуры. Давления номинальные, рабочие, пробные.

- •Условное обозначение и маркировка арматуры.

- •Ремонт арматуры.

- •1). Общие положения.

- •2). Общие технические требования.

- •3). Дефектация, требования к составным частям.

- •4). Требования к сборке и к отремонтированному изделию.

- •Тема 12. Организация проведения ремонтов в соответствии с «Правилами организации технического обслуживания и ремонта оборудования, зданий и сооружений эл.Станций и сетей».

- •1. Основные положения по организации технического обслуживания и ремонта

- •2 Техническое обслуживание и ремонт оборудования электростанций

- •2.1 Общие положения

- •2.3 Плановый ремонт оборудования

- •2.6 Планирование ремонта оборудования

- •2.7 Подготовка к ремонту оборудования

- •2.7.2 Электростанции разрабатывают:

- •2.8 Вывод в ремонт и производство ремонта оборудования

- •6) По завершении ремонта составляют ведомость выполненных работ по ремонту по форме приложения 26;

- •7) Принимают предъявляемое к сдаче отремонтированное оборудование и контролируют его опробование.

- •8) Решают возникающие в ходе ремонта технические и организационные вопросы;

- •1) Осуществляют входной контроль качества применяемых материалов и запасных частей;

- •2.9 Приемка оборудования из ремонта и оценка качества

- •2.9.1 Приемку установок из капитального, среднего или текущего ремонта (далее в разделе - ремонт) производит комиссия, возглавляемая главным инженером электростанции. В состав комиссии включаются:

- •2.9.2 Приемочные комиссии осуществляют:

- •2.9.3 Приемка установок из ремонта должна производиться по программе, согласованной с исполнителями и утвержденной главным инженером электростанции.

- •2.9.4 Руководители работ предприятий, участвующих в ремонте, предъявляют приемочной комиссии необходимую документацию, составленную в процессе ремонта, в том числе:

- •2.9.19 Акты на приемку из ремонта установки и входящего в нее оборудования подписываются в течение 5 дней после окончания приемо-сдаточных испытаний.

- •2.9.31 Оценка качества выполненных ремонтных работ характеризует организационно-техническую деятельность каждого предприятия, участвующего в ремонте, включая электростанцию.

- •2.9.36 Оценка качества отремонтированного оборудования, входящего в установку, и оценка качества выполненных ремонтных работ устанавливаются:

- •Тема 13. Правила технической эксплуатации электростанций и сетей рф.

- •1.2. Приемка в эксплуатацию оборудования и сооружений

- •1.2.9. Приемка в эксплуатацию оборудования, зданий и сооружений с дефектами, недоделками не допускается.

- •1.6. Техническое обслуживание, ремонт и модернизация

- •1.6.13. Временем окончания капитального (среднего) ремонта является….

- •1.7. Техническая документация

- •Присосы воздуха в системы пылеприготовления, %

- •4.3. Паровые и водогрейные котельные установки

- •4.13. Контроль за состоянием металла

- •Тема 14. Методические указания. Проект производства работ для ремонта энергетического оборудования электростанций. Требования к составу, содержанию и оформлению.

- •1 Общие положения

- •1.3 Основными производственными факторами в совокупности или в отдельности, определяющими необходимость разработки ппр, являются:

- •1.4 Исходными документами для разработки ппр являются;

- •2 Состав комплекта документов ппр и требования к ним

- •2.1 Состав комплекта документов ппр

- •2.1.6 Разработанный ппр может использоваться как типовой при последующих ремонтах и нуждается в пересмотре при значительных изменениях технологии выполнения ремонта.

- •2.2 Требования к документам ппр

- •3 Порядок разработки, согласования и утверждения ппр

- •Тема 15. Стандарт организации

- •1. Область применения.

- •4.Общие положения.

- •7. Требования по выполнению Договора.

- •7.1. Требования к качеству.

- •7.2. Требования безопасности.

- •7.3. Требования к документации.

- •7.4. Требования к метрологическому обеспечению.

- •7.5. Требования к технологическому оснащению.

- •7.6. Требования к персоналу.

- •8.1.11. Подрядчик, в согласованные с Заказчиком сроки, должен выполнить:

- •8.1.13. Заказчик обеспечивает готовность объекта к ремонту в сроки, предусмотренные сетевым (календарным) графиком проведения работ.

- •8.1.15. За 10 дней до начала работ по Договору Подрядчик передаёт Заказчику документы, необходимые для оформления личных пропусков персоналу Подрядчика.

- •8.2. Услуги предоставляемые Заказчиком.

- •8.2.4. Заказчик в согласованные сроки предоставляет Подрядчику;

- •9. Оценка соответствия.

- •Тема 16. Гражданский кодекс Российской Федерации.

- •Гражданский кодекс российской федерации

- •Часть первая

- •Гражданский кодекс российской федерации

- •Часть вторая

- •Список литературы.

- •Оглавление.

Более 100мм. А – без подкладного кольца; б – с подкладным кольцом.

Допускается применять такую конструкцию соединения также для штуцеров с внутренним диаметром 100 мм и менее.

Примечание – В случае применения конструкции с подкладным кольцом прихватка кольца производится со стороны штуцера. После приварки штуцера кольцо должно быть удалено механическим способом.

е). Прихватка и приварка штуцеров к барабану выполняется с предварительным и сопутствующем подогревом. Температура подогрева должна быть 200+-20 оС для сталей – 16НГМ, 16НГМА и 120+-20 оС для сталей 22К, 20К, 20Б, 16М, 15М. с наружной и внутренней стороны корпуса барабана на участке вокруг штуцера шириной не менее 150 мм от кромки трубного отверстия. Термопары устанавливаются на границы участка нагрева с противоположной стороны нагревательного прибора.

ж). Приварку штуцеров с целью уменьшения поводок барабана необходимо выполнять от середины барабана к краям с интервалом через штуцер в продольном и поперечном направлениях. Если привариваемые штуцера расположены рядом, то прихватка и приварка последующего штуцера выполняется после полного остывания предыдущего. Общее количество валиков не менее трёх (последний валик – «отжигающий» - не должен затрагивать металл барабана).

з). После приварки производится общая или местная термообработка.

и). Штуцера к барабанам из сталей 20К, 22К, 20Б, 16М, 15М, допускается приваривать без последующей термообработки. При этом сварка должна выполнятся электродами

Ф 2,5 – 3,0мм с предварительным и сопутствующим подогревом и последующим после сварки термоотдыхе при температуре подогрева в течении 3час. и медленном охлаждении под слоем теплоизоляции.

к). Штуцера к барабанам из сталей 16ГНМ и 16ГНМА допускается приваривать без последующей термообработки при условии приварки через штуцер в количестве не более 15шт. (с учётом штуцеров приваренных в предыдущий ремонт) электродами Ф 2,5 – 3,0мм. токи 75 – 90, 90 – 110А. – соответственно. Производится предварительный и сопутствующий подогрев, термоотдых при температуре подогрева в течении 3х часов. Медленное охлаждение под слоем теплоизоляции.

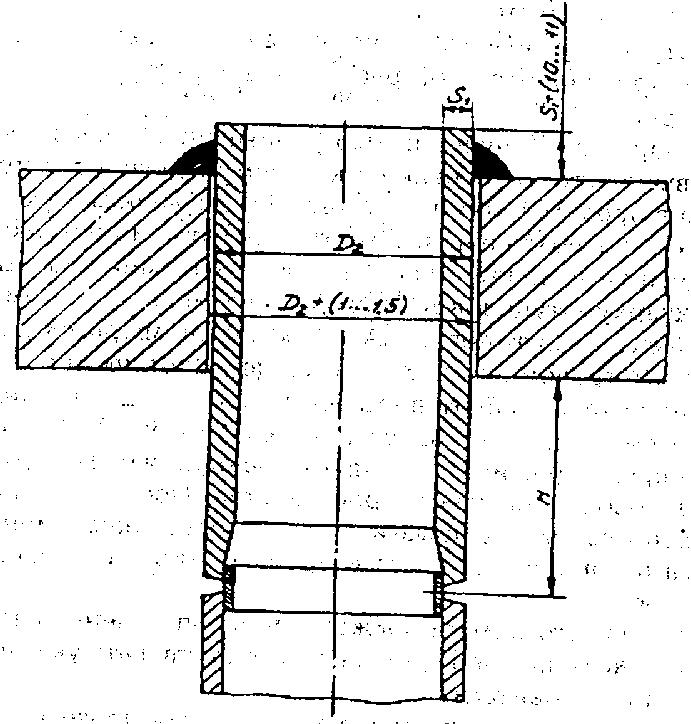

Допускается приварку штуцеров производить изнутри барабана. Рис. 4-19.

Рисунок 4-19. – Схема установки штуцера с внутренней подваркой.

Технология согласовывается с экспертной организацией.

И). Наплавка на поверхность трубного отверстия.

а). Наплавка на поверхность трубного отверстия производится в следующих случаях:

при недопустимом ослаблении выборками сечения в зоне отверстия по данным поверочного расчёта на прочность;

если суммарная площадь сечения выборок в поперечных мостиках между отверстиями водоопускных труб при шаге между ними, равном или меньше удвоенного среднего диаметра (по внутренней поверхности), превышает 500мм2.

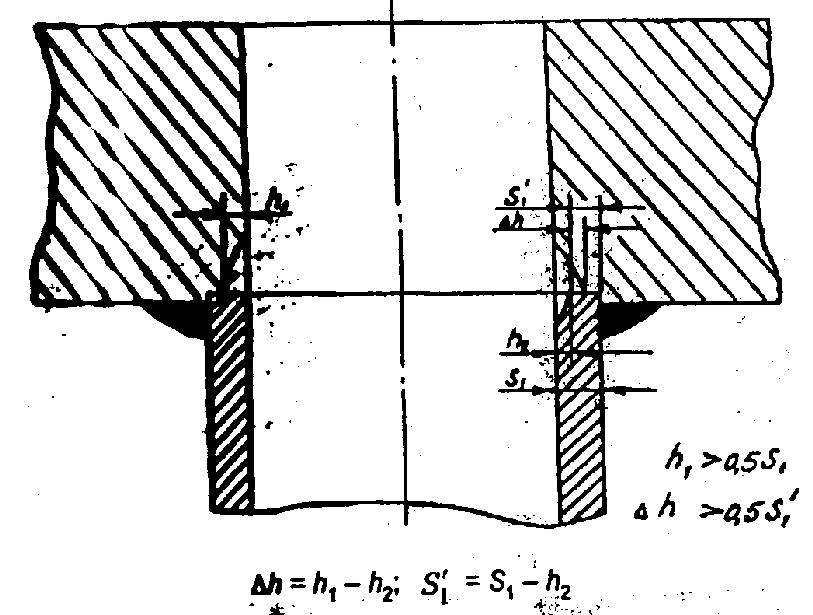

если при удалении дефектов на поверхности отверстия в зоне примыкания штуцера его торец обнажается более чем на половину толщины стенки. Рис. 4-20.

Рисунок 4-20. – Условия, при которых необходима наплавка в зоне примыкания штуцера.

б). Наплавка на поверхность трубного отверстия барабана выполняется с предварительным и сопутствующем подогревом: для сталей марок 16ГНМ и 16ГНМА – 200+- 20 оС, 22К, 20К, 20Б, 16М, 15М – 120+- 20 оС. на участке шириной 150мм. Наплавка производится непрерывно. В случае перерыва – поддерживается температура не ниже минимальной температуры подогрева в).Наплавка электродами Э 42А или Э 50А (в зависимости от марки стали барабана). Ф электродов – 2,5 – 3,0мм. или автоматической сваркой под флюсом АН-60 с применением проволоки Св-08Г2С Ф1,4 – 2,0мм.

Наплавка проводится кольцевыми валиками с перекрытием предыдущего на 1/3 ширины валика.

При глубине выборки не более 20мм. и длине не более 50мм. – может быть местной (ограниченной зоной выборки), с выходом концов валиков на 10 – 15мм. за границу выборки. Наплавка предварительно проточенных отверстий проводится по всему периметру, не менее чем в три слоя на подкладном кольце, которое после наплавки удаляется.

г). Наплавка должна быть многослойной до получения размера наплавляемого отверстия после расточки на 4 – 6мм. меньше номинального.

д). После наплавки – общая или местная термообработка.

е). Для барабанов из сталей 20К, 22К, 22Б, 16М, 15М может проводится без термообработки но с последующем термоотдыхом.

ж). Наплавку трубных отверстий барабанов из сталей 16НГМ и 16НГМА допускается производить без термообработки, но с термоотдыхом. При этом продольный шаг между соседними отверстиями должен быть не менее 600мм., а по окружности – не менее 400мм.

Допускается наплавка групп из двух – трёх рядом расположенных отверстий при расстоянии между границами групп не менее 1200мм.

з).Наплавка без последующей термообработки – при условии, что твердость основного металла до наплавки HB<= 180 для 20К… и <= 200 для 16ГНМ и 16ГНМА. Если превышает – возможность и условия определяется экспертной организацией.

и).По согласованию с экспертной организацией восстановление рабочих сечений допускается производить без последующей термообработки путём автоматической наплавки на поверхность трубного отверстия. Допускается расточка трубного отверстия до проведения термообработки.

К). Наплавка на поверхность барабана котла.

а). Наплавка выборок в основном металле, в сварных швах проводится с предварительным и сопутствующем местным подогревом.

б). Наплавка должна быть многослойной – не менее трёх слоёв. Первые два слоя – с использованием электродов Ф 2,5 – 3,0мм..Последующии – Ф 3,0 – 4,0мм. Наплавка производится без перерывов в работе. В исключительных случаях допускаются перерывы с поддерживанием температуры подогрева.

в). Широкие выборки (ширина превышает половину их длины) наплавляются послойно во взаимно перпендикулярном направлениях.

Узкие – облицовка поверхности, с последующим заполнением центральной части в виде стыкового шва. Выпуклость – 3 – 5мм.после сварки удаляется механическим способом.

Облицовка длинных (более 1000мм.) выборок наплавляется от середины к концам.

г). После наплавки – общая или местная термообработка. Допускается наплавка без термообработки при ручной дуговой сварке электродами Ф 2,5 – 3,0 мм при глубине выборок не более 35% толщины стеноки и объёме до 400см3 для барабанов из сталей 16ГНМ и 16ГНМА и до 900см3 – из сталей 20К, 22К, 20Б, 16М, 15М. После наплавки – термоотдых. Если объёмы выборок превышают – согласовывают условия проведения термообработки с экспертной организацией.

д). При наплавке выборок без последующей термообработки, количество наплавляемых участков на каждой обечайке в продольных и кольцевых швах не ограничено при условии, что расстояние между границами соседних наплавок не менее 3-х кратной длины наибольшей выборки, но не менее 400мм. для сталей 22К, 20К, 20Б, 16М, 15М и не менее 1000мм. – для барабанов из сталей16ГНМ, и 16ГНМА и если для каждой пары выборок, расположенных друг от друга на расстоянии менее 600мм – для сталей 20К …и менее 1400мм. – сталей 16ГНМ … - и общий объём не превышает 300см3 при максимальной глубине – 35% S барабана.

Примечание - Расстояние определяется с учетом наплавок, выполненных в период предыдущих ремонтов.

е). Наплавка без последующей термообработки при условии – твёрдость до наплавки HB <= 180 (20К …), HB <= 200 (16ГНМ …), после наплавки HB <= 240. Наплавка обрабатывается заподлицо с основным металлом барабана.

Л). Приварка деталей внутрибарабанных устройств.

а). При невозможности крепления отдельных деталей внутрибарабанных устройств механическим путём их приварка может проводиться без последующей термообработки, но с предварительным и сопутствующим подогревом. При этом после сварки необходимо осуществить термоотдых.

б). Приварка деталей внутрибарабанных устройств к телу барабана выполняется со сквозным проваром двухсторонним швом катетом не менее 6 мм; сварка выполняется электродами диаметром 2,5 -3,0 мм. Количество валиков с каждой стороны должно быть не менее 3-х. Последний валик с каждой стороны должен быть отжигающим и не затрагивать основной металл барабана.

в). Прилегающая к шву зона основного металла барабана шириной 20 мм.проверяется МПД (или ЦД) на отсутствие трещин.

По согласованию с экспертной организацией, допускается приварка высоконикелевыми аустенитными электродами.

М). Термообработка после сварки и наплавки.

а). Термообработка может выполняться посредством общего или местного нагрева барабана.

б). Местная термообработка после наплавки отверстий барабана или выборок в основном металле барабана сварных швах проводится по кольцу цилиндрической части барабана. Ширина термообрабатываемого кольца должна перекрывать зону ремонта не менее чем на 250мм. с каждой стороны.

Местная термообработка по кольцу цилиндрической части барабана проводится при расположении мест наплавки на расстоянии более 500 мм. от кольцевого шва приварки днища. При расположении мест наплавки на расстоянии менее 500 мм или на самом днище термообработка должна производиться по кольцу цилиндрической части барабана совместно с днищем.

в). Термообработка проводится по следующему режиму:

- подъём температуры со150 – 200 до 620 – 650оС для сталей 16ГНМ и 16ГНМА и со 120-150 до 600-630оС для сталей 22К, 20К, 20Б, 20, 16М, 15М со скоростью подъема температуры 40 – 50оС/час., выдержка – 5 часов, охлаждение со скоростью 20 – 30оС до температуры 150оС. После охлаждения до 40 – 50оС – можно снять теплоизоляцию и нагреватели.

По согласованию с экспертной организацией допускается проведение термообработки при температуре 520 – 575оС с общим нагревом барабана сторонним паром.