- •Оглавление.

- •Тема 1.

- •Основные параметры состояния газов.

- •Понятие о внутренней энергии газов

- •Первый и второй законы термодинамики. Понятие об энтальпии газа.

- •5. Энтропия.

- •6. Изотермический и адиабатный процессы.

- •7. Круговые процессы изменения состояния газов.

- •8. Цикл Карно.

- •1.) Термический к.П.Д. Зависит исключительно от температуры источника и от температуры холодильника;

- •2.) Термический к.П.Д. Цикла Карно увеличивается при возрастании температуры источника т1 и при уменьшении температуры холодильника т2;

- •9. Регенеративный цикл.

- •10. Водяной пар. Общие положения.

- •Тема 2.

- •Основные определения, классификация, типы паровых котлов.

- •Гост 23172-78 (2005).

- •Котёл паровой е-400-13,8-560кгдт.

- •Типы и конструктивные схемы паровых котлов.

- •2. Поверхности нагрева паровых котлов.

- •Котел тп-14а.

- •3. Тепловой баланс и кпд паровых котлов.

- •Тема 3. Металлы, каркас, обмуровка паровых котлов.

- •Особенности работы металла в паровых котлах.

- •Каркас котла несёт нагрузку лишь при незначительно повышенной температуре.

- •Стали, применяемые в котлостроении.

- •3.Каркас котла.

- •4.Обмуровка котла.

- •Тема 4. Барабан парового котла.

- •Назначение.

- •Изготовление. Устройство.

- •3.Методы получения чистого пара. Внутрибарабанные устройства.

- •Ремонт барабанов.

- •Уступами для удаления повреждённого металла.

- •Более 100мм. А – без подкладного кольца; б – с подкладным кольцом.

- •Ремонт внутрибарабанных сепарационных устройств.

- •Технические условия на капитальный ремонт со 34-38-20184-94 (ту 34-38-20184-94).

- •Барабанных котлов - со 34.26.729.

- •1). Требования к материалам.

- •2). Метрологическое обеспечение.

- •3). Требования к разборке.

- •4). Требования к дефектации. Осмотр сепарационных устройств. Дырчатые пароприёмные потолки.

- •Паропромывочные устройства.

- •Внутрибарабанные циклоны.

- •Штуцера водоуказательных колонок.

- •5). Требования к сборке.

- •6). Технические условия и допуски по сборке сепарационных устройств. Требования к собранному изделию.

- •Тема 5. Экраны парового котла.

- •Назначение.

- •Тема 6. Водяной экономайзер.

- •Назначение.

- •Конструктивные особенности.

- •Ремонт водяных экономайзеров.

- •1) Общее положение.

- •2). Требования к материалам.

- •3). Требования к поставляемым элементам и деталям экономайзера.

- •4). Требования к дефектации.

- •5). Разборка (демонтаж) и ремонт экономайзера.

- •6). Требования к отремонтированному экономайзеру.

- •Тема 7. Пароперегреватель.

- •Назначение и классификация.

- •Конструктивные особенности.

- •3. Ремонт пароперегревателей.

- •1). Общее положение.

- •2). Требования к материалам.

- •3). Требования к поставляемым элементам и деталям пароперегревателя.

- •4). Требования к дефектации.

- •5). Разборка (демонтаж) и ремонт пароперегревателя.

- •6). Требования к отремонтированному пароперегревателю.

- •Тема 8. Регулирование температуры пара.

- •1. Температура перегретого пара и её изменение при работе котла.

- •2.Способы регулирования температуры перегрева пара.

- •Ремонт устройств для регулирования температуры пара.

- •Предельные отклонения размеров в узлах устройств для регулирования температуры пара и способы устранения дефектов.

- •Тема 9. Воздухоподогреватели.

- •Классификация.

- •Конструктивные особенности рекуперативных воздухоподогревателей.

- •3. Ремонт рекуперативных воздухоподогревателей.

- •1). Общие положения.

- •2). Общие технические требования.

- •3). Дефектация. Требования к составным частям.

- •4). Требования к собранному изделию.

- •5). Испытания.

- •6). Гарантии.

- •7). Требования к надёжности.

- •Конструктивные особенности регенеративных воздухоподогревателей. Рис. 9.9.

- •Основные технические данные роторов регенеративных

- •5. Ремонт регенеративных воздухоподогревателей.

- •1). Общие положения.

- •Технические характеристики рвп-54 и рвп-68.

- •2). Общие технические требования.

- •3). Повреждения и порядок ремонта регенеративных воздухоподогревателей.

- •3). Ремонт ротора регенеративного воздухоподогревателя.

- •4). Ремонт уплотнений регенеративного воздухоподогревателя.

- •5). Ремонт кожуха, газовоздушных патрубков и компенсаторов регенеративного воздухоподогревателя.

- •6). Ремонт подшипниковых опор и привода регенеративного воздухоподогревателя.

- •7). Требования к собранному воздухоподогревателю.

- •8). Испытания.

- •9). Гарантии.

- •Тема 10. Тягодутьевые установки.

- •2.Конструкции мельниц-вентиляторов и тягодутьевых машин. Рис. 10.6.

- •3.Расшифровка индексов тягодутьевых машин.

- •Ремонт тягодутьевых машин.

- •1). Общие положения.

- •2). Общие технические требования.

- •3). Дефектация. Требования к составным частям. Ремонт. Характерные повреждения тягодутьевых машин.

- •Разборка и сборка центробежных тягодутьевых машин. Рис. 10.11.

- •Сборка и разборка осевых дымососов. Рис. 10.12.

- •Требования к составным частям.

- •3.3.1.Валы ходовых частей.

- •3.3.2. Корпуса подшипников ходовой части.

- •3.3.3. Соединительные муфты ходовой части.

- •3.3.4. Рабочие колёса центробежных тдм.

- •Рабочие колёса осевых тдм.

- •Направляющие аппараты центробежных тдм. (Рис.10.14.).

- •Направляющие и спрямляющие аппараты осевых тдм. (Рис. 10.15.).

- •Требования к сборке и отремонтированному изделию.

- •Испытания, контроль, измерения.

- •Гарантии.

- •Тема 11. Арматура.

- •Общие технические требования. Назначение. Классификация.

- •Номинальный диаметр прохода арматуры. Давления номинальные, рабочие, пробные.

- •Условное обозначение и маркировка арматуры.

- •Ремонт арматуры.

- •1). Общие положения.

- •2). Общие технические требования.

- •3). Дефектация, требования к составным частям.

- •4). Требования к сборке и к отремонтированному изделию.

- •Тема 12. Организация проведения ремонтов в соответствии с «Правилами организации технического обслуживания и ремонта оборудования, зданий и сооружений эл.Станций и сетей».

- •1. Основные положения по организации технического обслуживания и ремонта

- •2 Техническое обслуживание и ремонт оборудования электростанций

- •2.1 Общие положения

- •2.3 Плановый ремонт оборудования

- •2.6 Планирование ремонта оборудования

- •2.7 Подготовка к ремонту оборудования

- •2.7.2 Электростанции разрабатывают:

- •2.8 Вывод в ремонт и производство ремонта оборудования

- •6) По завершении ремонта составляют ведомость выполненных работ по ремонту по форме приложения 26;

- •7) Принимают предъявляемое к сдаче отремонтированное оборудование и контролируют его опробование.

- •8) Решают возникающие в ходе ремонта технические и организационные вопросы;

- •1) Осуществляют входной контроль качества применяемых материалов и запасных частей;

- •2.9 Приемка оборудования из ремонта и оценка качества

- •2.9.1 Приемку установок из капитального, среднего или текущего ремонта (далее в разделе - ремонт) производит комиссия, возглавляемая главным инженером электростанции. В состав комиссии включаются:

- •2.9.2 Приемочные комиссии осуществляют:

- •2.9.3 Приемка установок из ремонта должна производиться по программе, согласованной с исполнителями и утвержденной главным инженером электростанции.

- •2.9.4 Руководители работ предприятий, участвующих в ремонте, предъявляют приемочной комиссии необходимую документацию, составленную в процессе ремонта, в том числе:

- •2.9.19 Акты на приемку из ремонта установки и входящего в нее оборудования подписываются в течение 5 дней после окончания приемо-сдаточных испытаний.

- •2.9.31 Оценка качества выполненных ремонтных работ характеризует организационно-техническую деятельность каждого предприятия, участвующего в ремонте, включая электростанцию.

- •2.9.36 Оценка качества отремонтированного оборудования, входящего в установку, и оценка качества выполненных ремонтных работ устанавливаются:

- •Тема 13. Правила технической эксплуатации электростанций и сетей рф.

- •1.2. Приемка в эксплуатацию оборудования и сооружений

- •1.2.9. Приемка в эксплуатацию оборудования, зданий и сооружений с дефектами, недоделками не допускается.

- •1.6. Техническое обслуживание, ремонт и модернизация

- •1.6.13. Временем окончания капитального (среднего) ремонта является….

- •1.7. Техническая документация

- •Присосы воздуха в системы пылеприготовления, %

- •4.3. Паровые и водогрейные котельные установки

- •4.13. Контроль за состоянием металла

- •Тема 14. Методические указания. Проект производства работ для ремонта энергетического оборудования электростанций. Требования к составу, содержанию и оформлению.

- •1 Общие положения

- •1.3 Основными производственными факторами в совокупности или в отдельности, определяющими необходимость разработки ппр, являются:

- •1.4 Исходными документами для разработки ппр являются;

- •2 Состав комплекта документов ппр и требования к ним

- •2.1 Состав комплекта документов ппр

- •2.1.6 Разработанный ппр может использоваться как типовой при последующих ремонтах и нуждается в пересмотре при значительных изменениях технологии выполнения ремонта.

- •2.2 Требования к документам ппр

- •3 Порядок разработки, согласования и утверждения ппр

- •Тема 15. Стандарт организации

- •1. Область применения.

- •4.Общие положения.

- •7. Требования по выполнению Договора.

- •7.1. Требования к качеству.

- •7.2. Требования безопасности.

- •7.3. Требования к документации.

- •7.4. Требования к метрологическому обеспечению.

- •7.5. Требования к технологическому оснащению.

- •7.6. Требования к персоналу.

- •8.1.11. Подрядчик, в согласованные с Заказчиком сроки, должен выполнить:

- •8.1.13. Заказчик обеспечивает готовность объекта к ремонту в сроки, предусмотренные сетевым (календарным) графиком проведения работ.

- •8.1.15. За 10 дней до начала работ по Договору Подрядчик передаёт Заказчику документы, необходимые для оформления личных пропусков персоналу Подрядчика.

- •8.2. Услуги предоставляемые Заказчиком.

- •8.2.4. Заказчик в согласованные сроки предоставляет Подрядчику;

- •9. Оценка соответствия.

- •Тема 16. Гражданский кодекс Российской Федерации.

- •Гражданский кодекс российской федерации

- •Часть первая

- •Гражданский кодекс российской федерации

- •Часть вторая

- •Список литературы.

- •Оглавление.

Уступами для удаления повреждённого металла.

В период проведения первого контроля кромки трубных отверстий скругляются R = 5 – 7мм. Полнота удаления всех дефектов проверяется методами МПД или ЦД и УЗК. В сомнительных случаях – травление 15 – 20 % раствором азотной кислоты или 15 % раствором персульфата аммония.

Перед наплавкой зоны шириной не менее 100мм. – обработать абразивным инструментом до металлического блеска и проверить на отсутствие дефектов. Если глубина выбранного дефекта превышает

1/3 толщины стенки барабана, то решение о возможности и условиях дальнейшей эксплуатации барабана принимает владелец, на основании выводов и рекомендаций заключения экспертной организации.

Если дефект на поверхности барабана расположен между отверстиями, то выше указанная процедура осуществляется при глубине выборки более 20мм.

Е). Материалы, сварочно-термическое оборудование, инструмент.

а). Материалы, применяемые при ремонте барабанов, должны удовлетворять требованиям действующей НТД.

б). Штуцера и втулки для бандажей штуцеров должны изготовляться из труб или поковок из стали 20 по действующим техническим условиям или отраслевым стандартам.

в). Все сварочные электроды должны быть диаметром не более 4 мм. На электроды должны быть оформлены сертификаты. Для ручной дуговой сварки и наплавки барабанов следует применять электроды Ф 2,5 – 4,0мм. Марку электродов следует выбирать в зависимости от марки стали ремонтируемого барабана:

-- для барабанов из сталей 22К, 20К, 20Б, 16М, 15М – электроды типа Э42А (УОНИ 13/45, ЦУ-6) или типа Э-50А (УОНИ 13/55, ТМУ-21У, ЦТС-4С);

-- для барабанов из сталей 16ГНМ и 16ГНМА – электроды типа ЭА50А (УОНИ 13/55, ТМУ-21У, ЦТС-4С, ЦУ-5, ЦУ-7, ЦУ-8).

Электроды Э42А и Э50А необходимо проконтролировать на сварочно-технологические свойства. Перед началом сварки и наплавки электроды подвергаются повторной прокалке.

Режимы прокалки: ЦУ-5, ЦУ-6, ЦУ-7, ЦУ-8 – температура – 360+-20оС. Выдержка – 2,0 + 0,5 час.

УОНИ, ТМУ-21У, ЦТС-4С – температура – 380+-20оС. Выдержка – 2,0 + 0,5 час.

г). В качестве источников питания сварочной дуги применяются сварочные преобразователи постоянного тока или сварочные выпрямители с устройством для регулирования сварочного тока в диапазоне 70 – 200 А.

д). При проведении предварительного и сопутствующего подогрева в процессе сварки и последующей термообработке использовать индукционные установки или установки с электронагревателями, а также комбинированные установки обоих типов (Указание № 3 ОАО «Башкирэнерго» от 13.01.06 г.).

е). Контроль температуры – самопишущие приборы.

Ж). Ремонт штуцеров.

а). Ремонт штуцеров проводится в случаях, когда выборки, образовавшиеся при удалении дефектов, не являются сквознынми. Штуцер со сквозными выборками подлежит замене. Ремонт может выполняться наплавкой или бандажированием. При сварке используются электроды диаметром 2,5 и 3,0 мм на режимах тока 75 – 90 и 90 – 110 А соответственно.

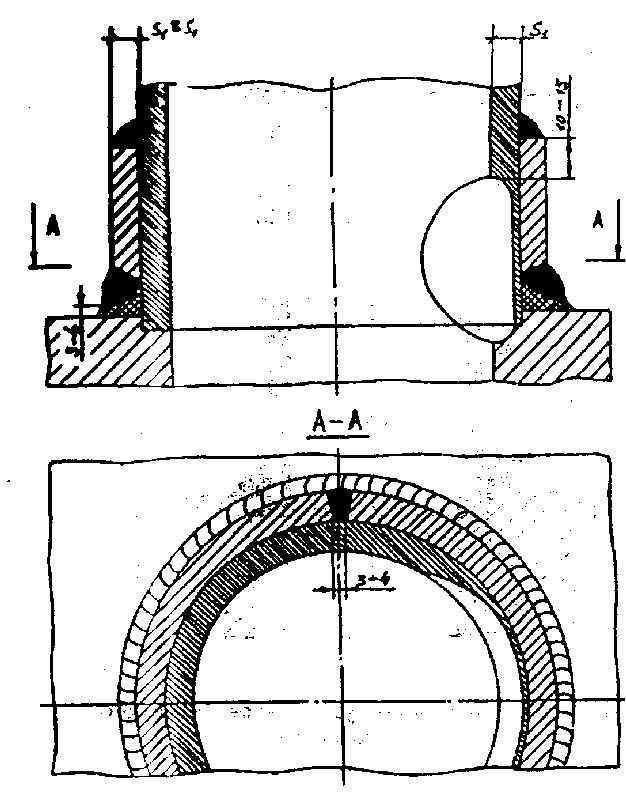

б). Наплавка выполняется на наружную поверхность штуцера кольцевыми валиками по всей окружности штуцера. Рис. 4-15.

Каждый последующий валик должен перекрывать предыдущий на 1/3 его ширины. В случае нахождения выборки в зоне металла шва сечение шва усиливается дополнительной подваркой валиками.

в). Наплавка должна быть многослойной (количество слоёв не менее 2-ух), ширина валика <3dэл. и высота не более dэл + 1,0мм. Длина наплавленного слоя должна превышать протяжённость выборки на 10 – 15 мм. Общая толщина наплавляемого слоя должна составлять 1,5 δ, где δ – глубина выборки в данном сечении штуцера. В процессе наплавки проводится послойный визуальный контроль.

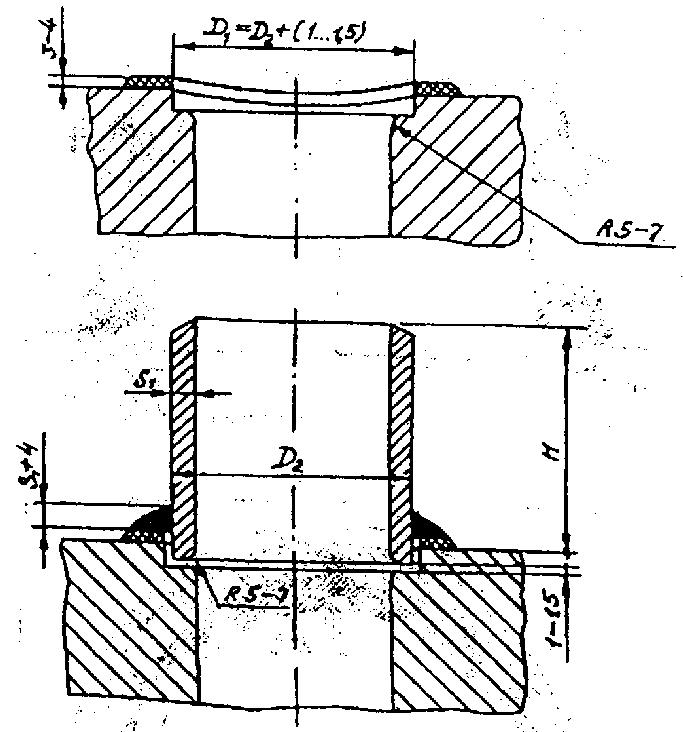

г). Бандажирование штуцера. В качестве бандажа используются втулки, изготовленные из труб или поковок, выполненных из стали 20 по техническим условиям или отраслевым стандартам соответственно. Рис. 4-16.

Рис. 4-16. – Установка бандажа на штуцер.

Высота втулки должна быть больше длины выборки по образующей штуцера на 10 – 15мм. Толщина стенки втулки должна быть не менее расчётной толщины стенки штуцера.

Бандаж – сплошной и разрезной. Зазор между втулкой и штуцером – (0,5+-0,1)мм.

З). Замена штуцера.

а). Штуцер отрезают от трубы сначала по монтажному стыку, соединяющему штуцер с трубой, а затем на расстоянии 15 – 20 мм от наружной поверхности барабана. Удаление штуцера может выполняться кислородной, воздушно-дуговой или плазменно-дуговой резкой с последующей механической обработкой до расстояния 6-7 мм от поверхности барабана.

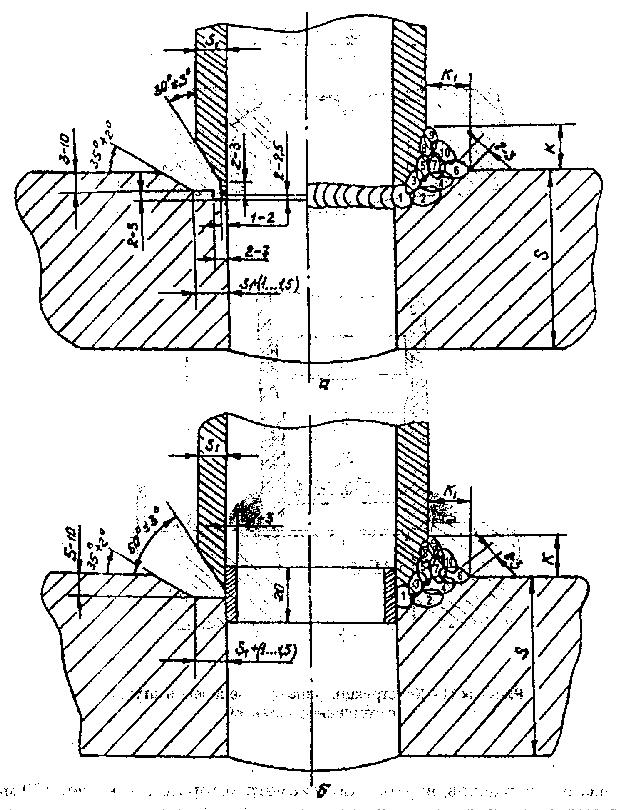

б). Кольцевой остаток штуцера в барабане полностью удаляется механическим способом (фрезой, абразивным инструментом и др.). Оставшийся металл старого шва обрабатывается механическим способом на *пенёк* высотой 3 - 4мм. (Рис. 4-17.),

Рисунок 4-17. – Конструкция узла присоединения штуцера к барабану.

либо удаляется полностью

в). Поверхность гнезда под штуцер, остаток шва и наружная поверхность барабана вокруг шва на расстоянии 30мм. от кромки гнезда проверяется МПД на отсутствие трещин.

г). Штуцер устанавливают с зазорами по диаметру и по высоте – 1,0 – 1,5мм. Сварка многослойным способом электродами диаметром 2,5; 3 и 4 мм на режимах 75 – 90, 90 – 110, и 120 – 160 А соответственно.

д). Для штуцеров, внутренний диаметр которых превышает 100мм, следует применять конструкции, обеспечивающие полный провар сварного соединения. Рис. 4-18.

1-10 – последовательность наложения слоёв (валиков); k = s1+3мм; k = s2+5мм.

Рисунок 4-18. – Конструкция узла присоединения к барабану штуцеров с внутренним диаметром