- •Оглавление.

- •Тема 1.

- •Основные параметры состояния газов.

- •Понятие о внутренней энергии газов

- •Первый и второй законы термодинамики. Понятие об энтальпии газа.

- •5. Энтропия.

- •6. Изотермический и адиабатный процессы.

- •7. Круговые процессы изменения состояния газов.

- •8. Цикл Карно.

- •1.) Термический к.П.Д. Зависит исключительно от температуры источника и от температуры холодильника;

- •2.) Термический к.П.Д. Цикла Карно увеличивается при возрастании температуры источника т1 и при уменьшении температуры холодильника т2;

- •9. Регенеративный цикл.

- •10. Водяной пар. Общие положения.

- •Тема 2.

- •Основные определения, классификация, типы паровых котлов.

- •Гост 23172-78 (2005).

- •Котёл паровой е-400-13,8-560кгдт.

- •Типы и конструктивные схемы паровых котлов.

- •2. Поверхности нагрева паровых котлов.

- •Котел тп-14а.

- •3. Тепловой баланс и кпд паровых котлов.

- •Тема 3. Металлы, каркас, обмуровка паровых котлов.

- •Особенности работы металла в паровых котлах.

- •Каркас котла несёт нагрузку лишь при незначительно повышенной температуре.

- •Стали, применяемые в котлостроении.

- •3.Каркас котла.

- •4.Обмуровка котла.

- •Тема 4. Барабан парового котла.

- •Назначение.

- •Изготовление. Устройство.

- •3.Методы получения чистого пара. Внутрибарабанные устройства.

- •Ремонт барабанов.

- •Уступами для удаления повреждённого металла.

- •Более 100мм. А – без подкладного кольца; б – с подкладным кольцом.

- •Ремонт внутрибарабанных сепарационных устройств.

- •Технические условия на капитальный ремонт со 34-38-20184-94 (ту 34-38-20184-94).

- •Барабанных котлов - со 34.26.729.

- •1). Требования к материалам.

- •2). Метрологическое обеспечение.

- •3). Требования к разборке.

- •4). Требования к дефектации. Осмотр сепарационных устройств. Дырчатые пароприёмные потолки.

- •Паропромывочные устройства.

- •Внутрибарабанные циклоны.

- •Штуцера водоуказательных колонок.

- •5). Требования к сборке.

- •6). Технические условия и допуски по сборке сепарационных устройств. Требования к собранному изделию.

- •Тема 5. Экраны парового котла.

- •Назначение.

- •Тема 6. Водяной экономайзер.

- •Назначение.

- •Конструктивные особенности.

- •Ремонт водяных экономайзеров.

- •1) Общее положение.

- •2). Требования к материалам.

- •3). Требования к поставляемым элементам и деталям экономайзера.

- •4). Требования к дефектации.

- •5). Разборка (демонтаж) и ремонт экономайзера.

- •6). Требования к отремонтированному экономайзеру.

- •Тема 7. Пароперегреватель.

- •Назначение и классификация.

- •Конструктивные особенности.

- •3. Ремонт пароперегревателей.

- •1). Общее положение.

- •2). Требования к материалам.

- •3). Требования к поставляемым элементам и деталям пароперегревателя.

- •4). Требования к дефектации.

- •5). Разборка (демонтаж) и ремонт пароперегревателя.

- •6). Требования к отремонтированному пароперегревателю.

- •Тема 8. Регулирование температуры пара.

- •1. Температура перегретого пара и её изменение при работе котла.

- •2.Способы регулирования температуры перегрева пара.

- •Ремонт устройств для регулирования температуры пара.

- •Предельные отклонения размеров в узлах устройств для регулирования температуры пара и способы устранения дефектов.

- •Тема 9. Воздухоподогреватели.

- •Классификация.

- •Конструктивные особенности рекуперативных воздухоподогревателей.

- •3. Ремонт рекуперативных воздухоподогревателей.

- •1). Общие положения.

- •2). Общие технические требования.

- •3). Дефектация. Требования к составным частям.

- •4). Требования к собранному изделию.

- •5). Испытания.

- •6). Гарантии.

- •7). Требования к надёжности.

- •Конструктивные особенности регенеративных воздухоподогревателей. Рис. 9.9.

- •Основные технические данные роторов регенеративных

- •5. Ремонт регенеративных воздухоподогревателей.

- •1). Общие положения.

- •Технические характеристики рвп-54 и рвп-68.

- •2). Общие технические требования.

- •3). Повреждения и порядок ремонта регенеративных воздухоподогревателей.

- •3). Ремонт ротора регенеративного воздухоподогревателя.

- •4). Ремонт уплотнений регенеративного воздухоподогревателя.

- •5). Ремонт кожуха, газовоздушных патрубков и компенсаторов регенеративного воздухоподогревателя.

- •6). Ремонт подшипниковых опор и привода регенеративного воздухоподогревателя.

- •7). Требования к собранному воздухоподогревателю.

- •8). Испытания.

- •9). Гарантии.

- •Тема 10. Тягодутьевые установки.

- •2.Конструкции мельниц-вентиляторов и тягодутьевых машин. Рис. 10.6.

- •3.Расшифровка индексов тягодутьевых машин.

- •Ремонт тягодутьевых машин.

- •1). Общие положения.

- •2). Общие технические требования.

- •3). Дефектация. Требования к составным частям. Ремонт. Характерные повреждения тягодутьевых машин.

- •Разборка и сборка центробежных тягодутьевых машин. Рис. 10.11.

- •Сборка и разборка осевых дымососов. Рис. 10.12.

- •Требования к составным частям.

- •3.3.1.Валы ходовых частей.

- •3.3.2. Корпуса подшипников ходовой части.

- •3.3.3. Соединительные муфты ходовой части.

- •3.3.4. Рабочие колёса центробежных тдм.

- •Рабочие колёса осевых тдм.

- •Направляющие аппараты центробежных тдм. (Рис.10.14.).

- •Направляющие и спрямляющие аппараты осевых тдм. (Рис. 10.15.).

- •Требования к сборке и отремонтированному изделию.

- •Испытания, контроль, измерения.

- •Гарантии.

- •Тема 11. Арматура.

- •Общие технические требования. Назначение. Классификация.

- •Номинальный диаметр прохода арматуры. Давления номинальные, рабочие, пробные.

- •Условное обозначение и маркировка арматуры.

- •Ремонт арматуры.

- •1). Общие положения.

- •2). Общие технические требования.

- •3). Дефектация, требования к составным частям.

- •4). Требования к сборке и к отремонтированному изделию.

- •Тема 12. Организация проведения ремонтов в соответствии с «Правилами организации технического обслуживания и ремонта оборудования, зданий и сооружений эл.Станций и сетей».

- •1. Основные положения по организации технического обслуживания и ремонта

- •2 Техническое обслуживание и ремонт оборудования электростанций

- •2.1 Общие положения

- •2.3 Плановый ремонт оборудования

- •2.6 Планирование ремонта оборудования

- •2.7 Подготовка к ремонту оборудования

- •2.7.2 Электростанции разрабатывают:

- •2.8 Вывод в ремонт и производство ремонта оборудования

- •6) По завершении ремонта составляют ведомость выполненных работ по ремонту по форме приложения 26;

- •7) Принимают предъявляемое к сдаче отремонтированное оборудование и контролируют его опробование.

- •8) Решают возникающие в ходе ремонта технические и организационные вопросы;

- •1) Осуществляют входной контроль качества применяемых материалов и запасных частей;

- •2.9 Приемка оборудования из ремонта и оценка качества

- •2.9.1 Приемку установок из капитального, среднего или текущего ремонта (далее в разделе - ремонт) производит комиссия, возглавляемая главным инженером электростанции. В состав комиссии включаются:

- •2.9.2 Приемочные комиссии осуществляют:

- •2.9.3 Приемка установок из ремонта должна производиться по программе, согласованной с исполнителями и утвержденной главным инженером электростанции.

- •2.9.4 Руководители работ предприятий, участвующих в ремонте, предъявляют приемочной комиссии необходимую документацию, составленную в процессе ремонта, в том числе:

- •2.9.19 Акты на приемку из ремонта установки и входящего в нее оборудования подписываются в течение 5 дней после окончания приемо-сдаточных испытаний.

- •2.9.31 Оценка качества выполненных ремонтных работ характеризует организационно-техническую деятельность каждого предприятия, участвующего в ремонте, включая электростанцию.

- •2.9.36 Оценка качества отремонтированного оборудования, входящего в установку, и оценка качества выполненных ремонтных работ устанавливаются:

- •Тема 13. Правила технической эксплуатации электростанций и сетей рф.

- •1.2. Приемка в эксплуатацию оборудования и сооружений

- •1.2.9. Приемка в эксплуатацию оборудования, зданий и сооружений с дефектами, недоделками не допускается.

- •1.6. Техническое обслуживание, ремонт и модернизация

- •1.6.13. Временем окончания капитального (среднего) ремонта является….

- •1.7. Техническая документация

- •Присосы воздуха в системы пылеприготовления, %

- •4.3. Паровые и водогрейные котельные установки

- •4.13. Контроль за состоянием металла

- •Тема 14. Методические указания. Проект производства работ для ремонта энергетического оборудования электростанций. Требования к составу, содержанию и оформлению.

- •1 Общие положения

- •1.3 Основными производственными факторами в совокупности или в отдельности, определяющими необходимость разработки ппр, являются:

- •1.4 Исходными документами для разработки ппр являются;

- •2 Состав комплекта документов ппр и требования к ним

- •2.1 Состав комплекта документов ппр

- •2.1.6 Разработанный ппр может использоваться как типовой при последующих ремонтах и нуждается в пересмотре при значительных изменениях технологии выполнения ремонта.

- •2.2 Требования к документам ппр

- •3 Порядок разработки, согласования и утверждения ппр

- •Тема 15. Стандарт организации

- •1. Область применения.

- •4.Общие положения.

- •7. Требования по выполнению Договора.

- •7.1. Требования к качеству.

- •7.2. Требования безопасности.

- •7.3. Требования к документации.

- •7.4. Требования к метрологическому обеспечению.

- •7.5. Требования к технологическому оснащению.

- •7.6. Требования к персоналу.

- •8.1.11. Подрядчик, в согласованные с Заказчиком сроки, должен выполнить:

- •8.1.13. Заказчик обеспечивает готовность объекта к ремонту в сроки, предусмотренные сетевым (календарным) графиком проведения работ.

- •8.1.15. За 10 дней до начала работ по Договору Подрядчик передаёт Заказчику документы, необходимые для оформления личных пропусков персоналу Подрядчика.

- •8.2. Услуги предоставляемые Заказчиком.

- •8.2.4. Заказчик в согласованные сроки предоставляет Подрядчику;

- •9. Оценка соответствия.

- •Тема 16. Гражданский кодекс Российской Федерации.

- •Гражданский кодекс российской федерации

- •Часть первая

- •Гражданский кодекс российской федерации

- •Часть вторая

- •Список литературы.

- •Оглавление.

Тема 4. Барабан парового котла.

Назначение.

В барабане осуществляется сбор и раздача рабочей среды, обеспечение запаса воды в котле, разделение пароводяной среды на пар и воду. Наличие барабана даёт возможность поддерживать концентрацию примесей в котловой воде, а следовательно и качество пара на опрделённом заданном уровне.

Изготовление. Устройство.

До 1935г. – изготавливали на давление до 23 кг/см2 – клёпанными.

В 1935 – 1941г.г. – листы обечайки сваривались между собой в пламени водяного газа.

ТКЗ – обеспечивал все котлостроительные заводы барабанами на давление до 35 кг/см2.

До 1953 года барабаны для котлов ТКЗ изготовлялись на давление 100 кг/см2 – кованными

Дн <= 1300 мм.. Отсутствовали продольные швы, имелись три выполненных эл.сваркой поперечных шва.

1953 – 1969г.г. – гибочные вальцы и продольные и поперечные сварные швы. Продольные – однопроходные. 100кг/см2 – ф 1600 мм. – 22к на внутреннее давление 110 – 115 кг/см2.

140 кг/см2 – ф 1800 мм. – ст.16НГМ.

В дальнейшем – ф 1600 мм. – ст.16НГМА.

В 1969 г. – увеличена толщина стенки до 115 мм. – всех барабанов на 155 кг/см2 и до 105 мм. – на 115 кг/см2. ф 1600 мм. ст.16НГМА. Обечайки готовились на мощных прессах. Лаз – круглый. Вальцовка заменена на штуцерную приварку.

3.Методы получения чистого пара. Внутрибарабанные устройства.

При низких и средних давлениях примеси, растворённые в воде, попадают в пар в основном вместе с захватываемой котловой водой, поэтому для уменьшения концентрации их в паре Сп следуют уменьшать влажность пара, т. е. сепарировать влагу из пара.

При нормальных условиях работы барабанные котлы дают пар с влажностью 0,01 – 0,03%.

Чтобы избежать заброса котловой воды в генерируемый пар, максимальную нагрузку паропроизводящего агрегата не следует доводить до критической – Dкрит., определяемой на практике теплохимическими испытаниями.

При низких и средних давлениях примеси хорошо растворяются в воде и практически совсем не растворяются в паре. В этих условиях переход примесей в пар соответствует уносу капель влаги. Однако с повышением давления роль растворимости соединений в загрязнении пара возрастает и может превысить роль влажности.

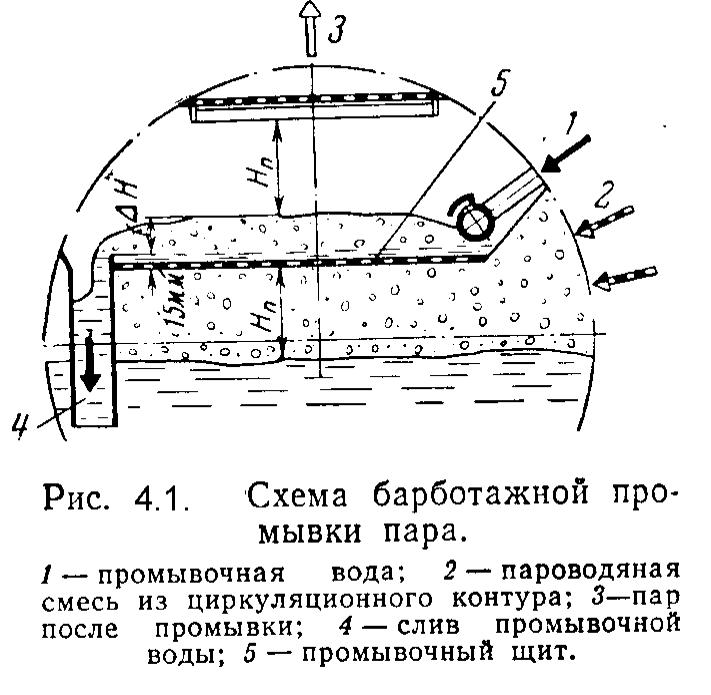

Для вывода растворённых в паре примесей необходимо осуществлять промывку пара чистой (питательной) водой. Рис. 4 – 1.

В этом случае часть примесей из пара перейдёт в воду, которая имеет значительно более высокую растворимость.

Надлежащая чистота пара обеспечивается выводом примесей из цикла. Один из основных методов – продувка.

Продувка – это организованное удаление примесей, которое осуществляется путём вывода из котла небольшого количества воды с большой концентрацией примесей.

В барабанном котле поддержание в воде концентрации примесей на уровне, предотвращающем их выпадение в твёрдую фазу, осуществляется за счёт непрерывного удаления части воды из барабана (непрерывная продувка). В ряде случаев осуществляется периодическая продувка из нижних коллекторов циркуляционных контуров. Величина продувки обычно выражается в процентах к паропроизводительности.

P = Dпр/D х 100

Где Dпр – расход продувочной воды, кг/с; D – номинальная паропроизводительность, кг/с.

Отложения, накапливающиеся в процессе эксплуатации в определённых зонах энергетического оборудования, частично смываются водой при пусках и остановах оборудования и удаляются химическими промывками, которые проводятся на неработающем оборудовании после монтажа, капитального ремонта и останова для химической промывки.

Баланс примесей представляет собой равенство количества примесей поступивших в котёл примесей, выводимых из котла.

Увеличив вывод примесей продувкой за счёт увеличения p = Dпр/D, барабанных котлов, можно заметно снизить требования к качеству добавочной воды. Это будет не периодическая, а непрерывная продувка, с помощью которой поддерживается определённое заданное качество котловой воды барабанных агрегатов.

Чистота пара во многом зависит от чистоты питательной воды и уровня солесодержания котловой воды, отсюда чистота пара будет определяться эффективностью вывода примесей из водопарового цикла котлов такими способами, как:

продувкой (периодической и непрерывной), от которой зависит солесодержание котловой воды барабанных котлов;

ступенчатым испарением, повышающим во много раз эффективность продувки котла;

сепарацией пара от капельной влаги механическим путём;

промывкой пара питательной водой.

Ступенчатое испарение.

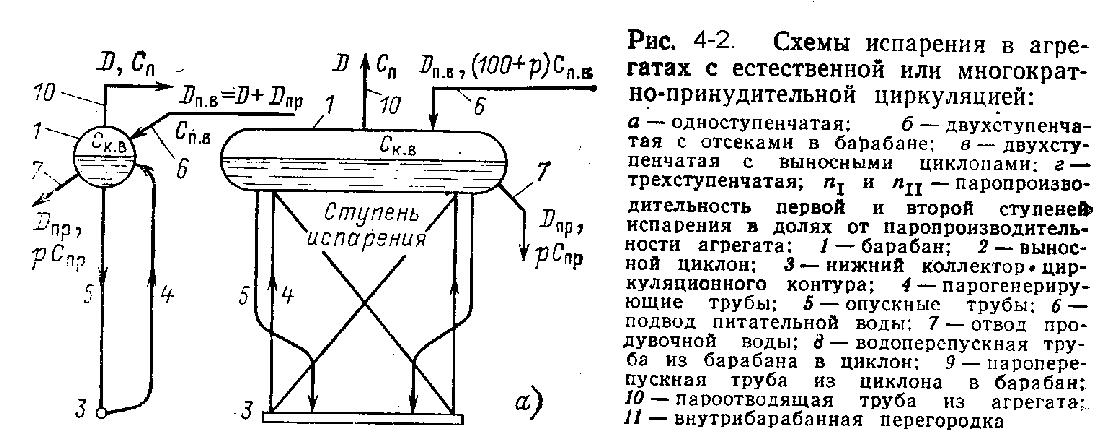

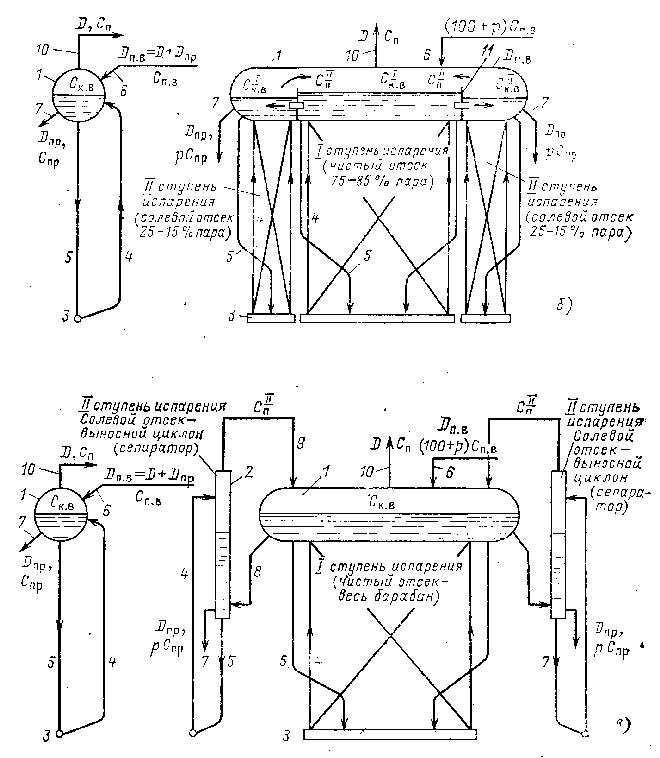

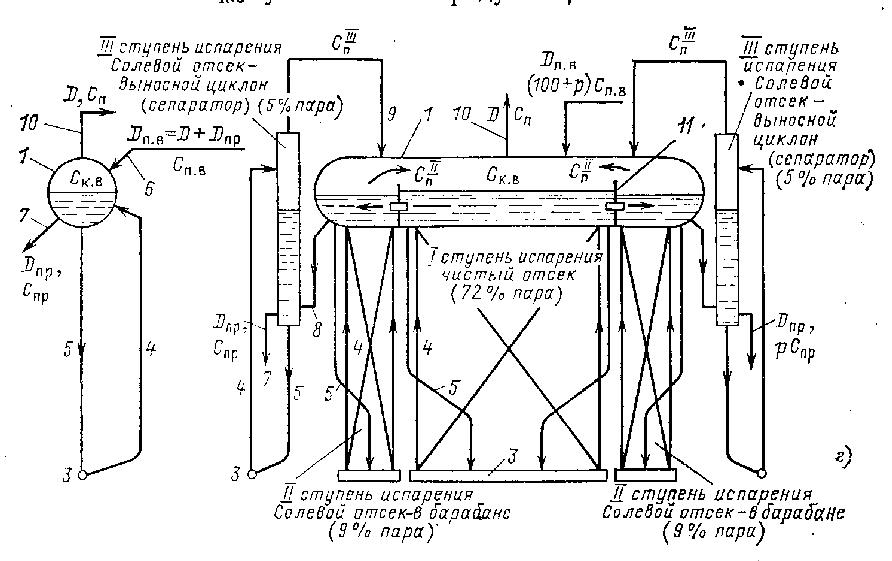

Улучшить качество пара, не увеличивая количества продувочной воды, выводимой за пределы котла, возможно при использовании метода ступенчатого испарения, разработанного и внедрённого в 30-х годах проф. Э. И. Ромом. Рис. 4-2.

Метод ступенчатого испарения заключается в том, что водяной объём барабана делится поперечными перегородками на несколько отсеков, к каждому из которых присоединена своя группа контуров циркуляции (ступени испарения). Вся питательная вода при этом подаётся в первый отсек, далее в последующий и т. д.

Эта система разбивки поверхностей нагрева котла по ступеням позволяет повышать объём продувки последующих ступеней по сравнению с предшествующей на величину её испарительной паропроизводительности.

Вследствие последовательных внутренних продувок, в водяном объёме агрегата создаётся «химический перекос», когда количество примесей в котловой воде каждого последующего устанавливается большим, чем в предыдущем. Отвод воды из котла с непрерывной продувкой осуществляется из последнего по ходу воды отсека. Весь пар отводится из парового пространства первого отсека агрегата.

В паровых котлах ступенчатое испарение выполняют чаще всего по схеме двухступенчатого или трёхступенчатого испарения.

Обычно в котлах, установленных на КЭС, выполняют две ступени производительностью по пару: n1 = 85%, n2 = 15%; на ТЭЦ в зависимости от качества исходной и процента возврата конденсата потребителями более эффективны три ступени.

По принятой значении продувки p = 1% и парообразования в ступенях при реализации двухступенчатой схемы, будут иметь место такие концентрации примесей котловой воды:

в первой ступени (чистый отсек) - С1к.в = 6,4Сп.в

во второй ступени ( солевой отсек) - С2к.в = 101Сп.в

Солесодержание котловой воды первой ступени по сравнению с одноступенчатым испарением падает в 101/6,4~= 15 раз., во второй ступени остается таким же, как при одноступенчатом испарении, т.е. котёл выдаёт пар значительно улучшенного качества. Хотя эти данные несколько идеализированы, так как на качестве пара чистого отсека сказывается переток котловой воды из второй ступени в первую. Вот почему начали выполнять солевые отсеки вне барабана – в выносных циклонах. Экраны соединяются с выносными циклонами. Подпитка из барабана. Пар в барабан.

Уравнительные трубы между солевыми отсеками. Труба рассоливания.

Ступенчатое испарение даёт снижение солесодержания котловой воды, что влечёт снижение солесодержания пара Сп и, следовательно, повышение качества пара, выдаваемого агрегатом.

Сепарация пара.

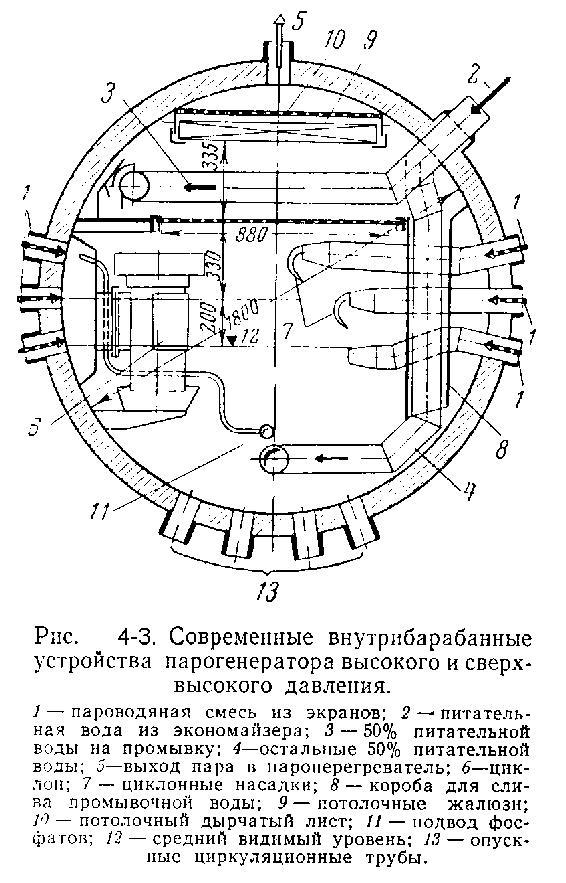

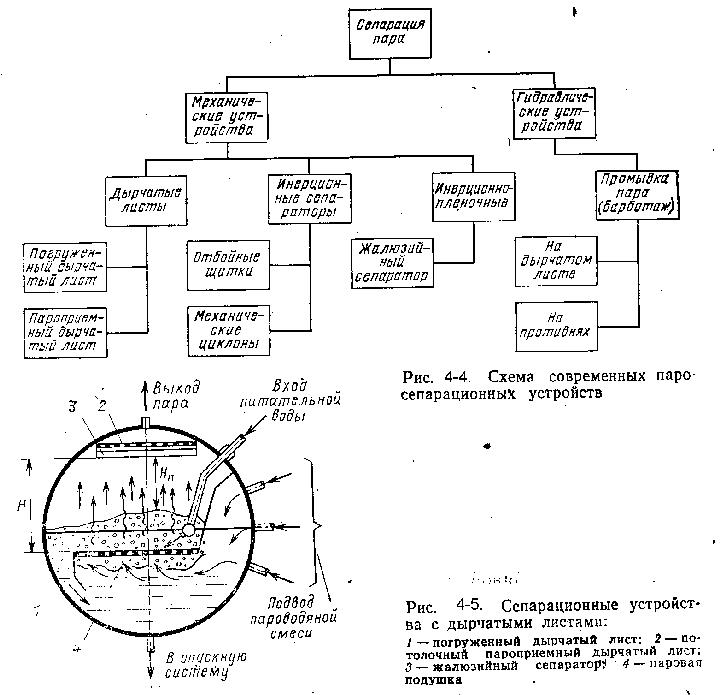

К сепарационным системам предъявляются следующие основные требования: минимально возможная влажность выдаваемого пара, высокая удельная паровая нагрузка, малые гидравлические сопротивления. Рассмотрим отдельные элементы внутрибарабанных устройств. Рис. 4-3.

Погружённые дырчатые листы служат для выравнивания скорости пара в барабане, их устанавливают как дополнительное гидравлическое сопротивление на пути хода пара в барабанах для устранения больших локальных скоростей пара и усреднения его скорости как по ширине, так отчасти и по длине барабана. Рис. 4-4 и рис. 4-5.

Погруженный дырчатый лист, расположенный ниже среднего наблюдаемого уровня воды на 70 – 100 мм, имеет отогнутый вниз защитный конец, который организует под листом паровую подушку, способствующую равномерной раздаче пара по площади проходного сечения решётки. Обычно принимают диаметр отверстий 10 мм, а суммарная площадь отверстий выбирают такой, чтобы в отверстиях создавалась минимальная скорость пара, обеспечивающая наличие под листом паровой подушки в широком диапазоне нагрузок агрегата. Минимальная скорость, при которой появляется паровая подушка, связана с динамической устойчивостью двух сред в отверстиях дырчатого листа. Расчётные скорости пара в отверстиях принимают выше минимальных примерно в 2 – 3 раза.

Потолочные дырчатые листы устанавливают за последней (чистой) ступенью сепарации, их назначение – выравнивать скорость пара в паровом объёме при выходе из барабана, диаметр которого принимается 1600 и 1800 мм. Скорость пара в дырах (dдыр = 5 мм) потолочного щита принимают в зависимости от давления: при высоких давлениях – 6 – 10 м/с, средних – 10 – 18 м/с и низких – 15 – 25 м/с.

Центробежная сепарация.

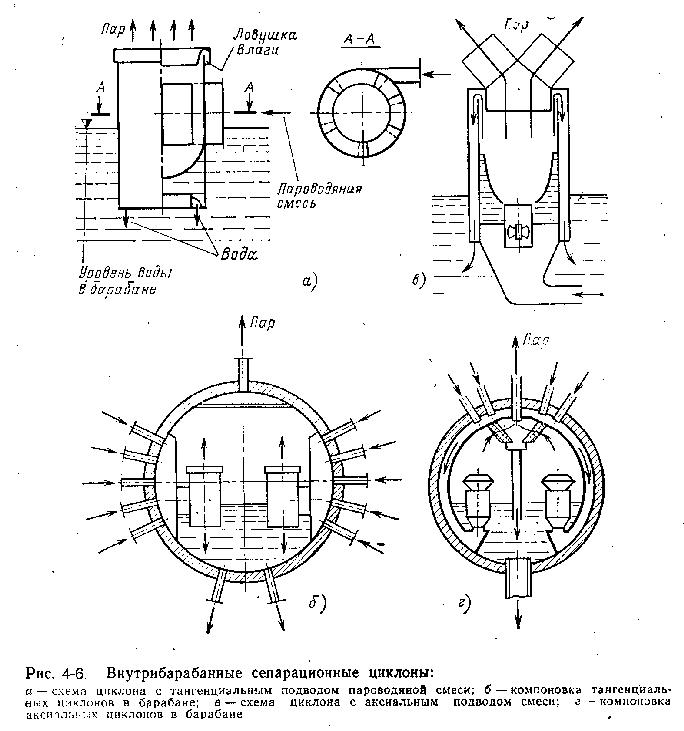

Центробежная сепарация осуществляется в циклонах. Под воздействием центробежных сил возникающих при подводе смеси по касательной, капельки влаги с размером d будут отбрасываться к наружной стенке. Внутрибарабанные циклоны предназначены для первой ступени сепарации. Рис. 4-6.

Это вертикальные циклоны небольшого размера 250 – 400 мм в диаметре, высотой 550 – 650 мм. На больших агрегатах их устанавливают вдоль оси барабана в два ряда. При диаметре циклона 300 мм и давлениях 4, 10, и 15,5 МПа производительность одного циклона принимают равной 0,8; 1.7; 2,2 кг/с.

Подвод пароводяной смеси к циклонам осуществляется тангенциально. При подводе смеси в циклон тангенциально, принимают скорость 10 – 12 м/с. Под действием ценробежных сил поток закручивается и вода как более плотная, прижимается к внутренним стенкам циклона и опускается вниз, пар, занимая почти всё сечение циклона, поднимается вверх со скоростью, определяемой по формуле, например при p = 14 МПа wп = 0,6 м/с.

Для того, чтобы пар не прорывался вместе с водой, нижний выход цилиндра частично перекрывают донышком, а воду выпускают из циклона через систему радиальных лопаток, которыепредназначены для гашения вращательного движения воды. Часть воды поднимается вверх по стенке циклона, улавливается ловушкой и направляется в водяной объём барабана.

При наличии внутрибарабанных сепарационных циклонов ужесточаются требования по поддержанию стабильного уровня воды в барабане.

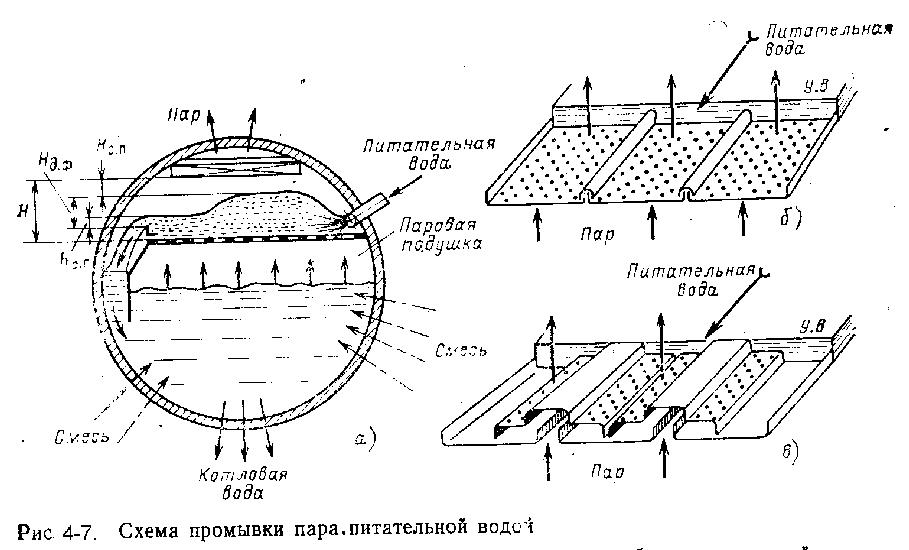

Промывка пара.

В котлах высокого давления (10 -18 МПа) механической сепарации влаги из пара становится недостаточно, ибо пар хорошо растворяет некоторые примеси. Поэтому необходима промывка пара водой для снижения концентрации растворённых в паре примесей. Рис. 4-7.

При промывке пара питательной водой влажность его не только не снижается, но даже несколько возрастает, зато содержание примесей в паре снижается не только вследствии перехода в промывочную растворённых в паре примесей в соответствии с коэффициентом распределения, но и потому, что котловая вода в паре частично замещается чистой – питательной. Для того, чтобы процесс замещения воды шёл более эффективно, необходимо максимальное дробление пузырей пара, что вызовет увеличение контактной поверхности пара с питательной водой.

Наиболее практическое значение имеет удаление из пара кремниевых соединений. Скорость пара при прохождении через дырчатые листы выбирают ~-1,3 м/сек. Промывка не может осуществляться при работе с низкой нагрузкой.