- •Оглавление.

- •Тема 1.

- •Основные параметры состояния газов.

- •Понятие о внутренней энергии газов

- •Первый и второй законы термодинамики. Понятие об энтальпии газа.

- •5. Энтропия.

- •6. Изотермический и адиабатный процессы.

- •7. Круговые процессы изменения состояния газов.

- •8. Цикл Карно.

- •1.) Термический к.П.Д. Зависит исключительно от температуры источника и от температуры холодильника;

- •2.) Термический к.П.Д. Цикла Карно увеличивается при возрастании температуры источника т1 и при уменьшении температуры холодильника т2;

- •9. Регенеративный цикл.

- •10. Водяной пар. Общие положения.

- •Тема 2.

- •Основные определения, классификация, типы паровых котлов.

- •Гост 23172-78 (2005).

- •Котёл паровой е-400-13,8-560кгдт.

- •Типы и конструктивные схемы паровых котлов.

- •2. Поверхности нагрева паровых котлов.

- •Котел тп-14а.

- •3. Тепловой баланс и кпд паровых котлов.

- •Тема 3. Металлы, каркас, обмуровка паровых котлов.

- •Особенности работы металла в паровых котлах.

- •Каркас котла несёт нагрузку лишь при незначительно повышенной температуре.

- •Стали, применяемые в котлостроении.

- •3.Каркас котла.

- •4.Обмуровка котла.

- •Тема 4. Барабан парового котла.

- •Назначение.

- •Изготовление. Устройство.

- •3.Методы получения чистого пара. Внутрибарабанные устройства.

- •Ремонт барабанов.

- •Уступами для удаления повреждённого металла.

- •Более 100мм. А – без подкладного кольца; б – с подкладным кольцом.

- •Ремонт внутрибарабанных сепарационных устройств.

- •Технические условия на капитальный ремонт со 34-38-20184-94 (ту 34-38-20184-94).

- •Барабанных котлов - со 34.26.729.

- •1). Требования к материалам.

- •2). Метрологическое обеспечение.

- •3). Требования к разборке.

- •4). Требования к дефектации. Осмотр сепарационных устройств. Дырчатые пароприёмные потолки.

- •Паропромывочные устройства.

- •Внутрибарабанные циклоны.

- •Штуцера водоуказательных колонок.

- •5). Требования к сборке.

- •6). Технические условия и допуски по сборке сепарационных устройств. Требования к собранному изделию.

- •Тема 5. Экраны парового котла.

- •Назначение.

- •Тема 6. Водяной экономайзер.

- •Назначение.

- •Конструктивные особенности.

- •Ремонт водяных экономайзеров.

- •1) Общее положение.

- •2). Требования к материалам.

- •3). Требования к поставляемым элементам и деталям экономайзера.

- •4). Требования к дефектации.

- •5). Разборка (демонтаж) и ремонт экономайзера.

- •6). Требования к отремонтированному экономайзеру.

- •Тема 7. Пароперегреватель.

- •Назначение и классификация.

- •Конструктивные особенности.

- •3. Ремонт пароперегревателей.

- •1). Общее положение.

- •2). Требования к материалам.

- •3). Требования к поставляемым элементам и деталям пароперегревателя.

- •4). Требования к дефектации.

- •5). Разборка (демонтаж) и ремонт пароперегревателя.

- •6). Требования к отремонтированному пароперегревателю.

- •Тема 8. Регулирование температуры пара.

- •1. Температура перегретого пара и её изменение при работе котла.

- •2.Способы регулирования температуры перегрева пара.

- •Ремонт устройств для регулирования температуры пара.

- •Предельные отклонения размеров в узлах устройств для регулирования температуры пара и способы устранения дефектов.

- •Тема 9. Воздухоподогреватели.

- •Классификация.

- •Конструктивные особенности рекуперативных воздухоподогревателей.

- •3. Ремонт рекуперативных воздухоподогревателей.

- •1). Общие положения.

- •2). Общие технические требования.

- •3). Дефектация. Требования к составным частям.

- •4). Требования к собранному изделию.

- •5). Испытания.

- •6). Гарантии.

- •7). Требования к надёжности.

- •Конструктивные особенности регенеративных воздухоподогревателей. Рис. 9.9.

- •Основные технические данные роторов регенеративных

- •5. Ремонт регенеративных воздухоподогревателей.

- •1). Общие положения.

- •Технические характеристики рвп-54 и рвп-68.

- •2). Общие технические требования.

- •3). Повреждения и порядок ремонта регенеративных воздухоподогревателей.

- •3). Ремонт ротора регенеративного воздухоподогревателя.

- •4). Ремонт уплотнений регенеративного воздухоподогревателя.

- •5). Ремонт кожуха, газовоздушных патрубков и компенсаторов регенеративного воздухоподогревателя.

- •6). Ремонт подшипниковых опор и привода регенеративного воздухоподогревателя.

- •7). Требования к собранному воздухоподогревателю.

- •8). Испытания.

- •9). Гарантии.

- •Тема 10. Тягодутьевые установки.

- •2.Конструкции мельниц-вентиляторов и тягодутьевых машин. Рис. 10.6.

- •3.Расшифровка индексов тягодутьевых машин.

- •Ремонт тягодутьевых машин.

- •1). Общие положения.

- •2). Общие технические требования.

- •3). Дефектация. Требования к составным частям. Ремонт. Характерные повреждения тягодутьевых машин.

- •Разборка и сборка центробежных тягодутьевых машин. Рис. 10.11.

- •Сборка и разборка осевых дымососов. Рис. 10.12.

- •Требования к составным частям.

- •3.3.1.Валы ходовых частей.

- •3.3.2. Корпуса подшипников ходовой части.

- •3.3.3. Соединительные муфты ходовой части.

- •3.3.4. Рабочие колёса центробежных тдм.

- •Рабочие колёса осевых тдм.

- •Направляющие аппараты центробежных тдм. (Рис.10.14.).

- •Направляющие и спрямляющие аппараты осевых тдм. (Рис. 10.15.).

- •Требования к сборке и отремонтированному изделию.

- •Испытания, контроль, измерения.

- •Гарантии.

- •Тема 11. Арматура.

- •Общие технические требования. Назначение. Классификация.

- •Номинальный диаметр прохода арматуры. Давления номинальные, рабочие, пробные.

- •Условное обозначение и маркировка арматуры.

- •Ремонт арматуры.

- •1). Общие положения.

- •2). Общие технические требования.

- •3). Дефектация, требования к составным частям.

- •4). Требования к сборке и к отремонтированному изделию.

- •Тема 12. Организация проведения ремонтов в соответствии с «Правилами организации технического обслуживания и ремонта оборудования, зданий и сооружений эл.Станций и сетей».

- •1. Основные положения по организации технического обслуживания и ремонта

- •2 Техническое обслуживание и ремонт оборудования электростанций

- •2.1 Общие положения

- •2.3 Плановый ремонт оборудования

- •2.6 Планирование ремонта оборудования

- •2.7 Подготовка к ремонту оборудования

- •2.7.2 Электростанции разрабатывают:

- •2.8 Вывод в ремонт и производство ремонта оборудования

- •6) По завершении ремонта составляют ведомость выполненных работ по ремонту по форме приложения 26;

- •7) Принимают предъявляемое к сдаче отремонтированное оборудование и контролируют его опробование.

- •8) Решают возникающие в ходе ремонта технические и организационные вопросы;

- •1) Осуществляют входной контроль качества применяемых материалов и запасных частей;

- •2.9 Приемка оборудования из ремонта и оценка качества

- •2.9.1 Приемку установок из капитального, среднего или текущего ремонта (далее в разделе - ремонт) производит комиссия, возглавляемая главным инженером электростанции. В состав комиссии включаются:

- •2.9.2 Приемочные комиссии осуществляют:

- •2.9.3 Приемка установок из ремонта должна производиться по программе, согласованной с исполнителями и утвержденной главным инженером электростанции.

- •2.9.4 Руководители работ предприятий, участвующих в ремонте, предъявляют приемочной комиссии необходимую документацию, составленную в процессе ремонта, в том числе:

- •2.9.19 Акты на приемку из ремонта установки и входящего в нее оборудования подписываются в течение 5 дней после окончания приемо-сдаточных испытаний.

- •2.9.31 Оценка качества выполненных ремонтных работ характеризует организационно-техническую деятельность каждого предприятия, участвующего в ремонте, включая электростанцию.

- •2.9.36 Оценка качества отремонтированного оборудования, входящего в установку, и оценка качества выполненных ремонтных работ устанавливаются:

- •Тема 13. Правила технической эксплуатации электростанций и сетей рф.

- •1.2. Приемка в эксплуатацию оборудования и сооружений

- •1.2.9. Приемка в эксплуатацию оборудования, зданий и сооружений с дефектами, недоделками не допускается.

- •1.6. Техническое обслуживание, ремонт и модернизация

- •1.6.13. Временем окончания капитального (среднего) ремонта является….

- •1.7. Техническая документация

- •Присосы воздуха в системы пылеприготовления, %

- •4.3. Паровые и водогрейные котельные установки

- •4.13. Контроль за состоянием металла

- •Тема 14. Методические указания. Проект производства работ для ремонта энергетического оборудования электростанций. Требования к составу, содержанию и оформлению.

- •1 Общие положения

- •1.3 Основными производственными факторами в совокупности или в отдельности, определяющими необходимость разработки ппр, являются:

- •1.4 Исходными документами для разработки ппр являются;

- •2 Состав комплекта документов ппр и требования к ним

- •2.1 Состав комплекта документов ппр

- •2.1.6 Разработанный ппр может использоваться как типовой при последующих ремонтах и нуждается в пересмотре при значительных изменениях технологии выполнения ремонта.

- •2.2 Требования к документам ппр

- •3 Порядок разработки, согласования и утверждения ппр

- •Тема 15. Стандарт организации

- •1. Область применения.

- •4.Общие положения.

- •7. Требования по выполнению Договора.

- •7.1. Требования к качеству.

- •7.2. Требования безопасности.

- •7.3. Требования к документации.

- •7.4. Требования к метрологическому обеспечению.

- •7.5. Требования к технологическому оснащению.

- •7.6. Требования к персоналу.

- •8.1.11. Подрядчик, в согласованные с Заказчиком сроки, должен выполнить:

- •8.1.13. Заказчик обеспечивает готовность объекта к ремонту в сроки, предусмотренные сетевым (календарным) графиком проведения работ.

- •8.1.15. За 10 дней до начала работ по Договору Подрядчик передаёт Заказчику документы, необходимые для оформления личных пропусков персоналу Подрядчика.

- •8.2. Услуги предоставляемые Заказчиком.

- •8.2.4. Заказчик в согласованные сроки предоставляет Подрядчику;

- •9. Оценка соответствия.

- •Тема 16. Гражданский кодекс Российской Федерации.

- •Гражданский кодекс российской федерации

- •Часть первая

- •Гражданский кодекс российской федерации

- •Часть вторая

- •Список литературы.

- •Оглавление.

Тема 3. Металлы, каркас, обмуровка паровых котлов.

Особенности работы металла в паровых котлах.

Металл в энергетических агрегатах находится в разных условиях при эксплуатации.

Каркас котла несёт нагрузку лишь при незначительно повышенной температуре.

Поверхности нагрева работают под высоким давлением, при высоких температурах и при высоких тепловых потоках со стороны греющих газов.

Наиболее неблагоприятные температурные условия в области перегрева пара (среды закритических парметров). В тяжёлых условиях находятся трубы, неохлаждаемые подвески и крепления, омываемые горячими дымовыми газами. Наиболее ответственными элементами, работающими под давлением, являются барабаны, коллекторы и паропроводы. С повышением температуры металла происходит снижение его работоспособности за счёт уменьшения прочности и ускорения коррозионных процессов. Если какой-либо элемент, например экранная труба, работает при длительных периодических колебаниях температуры, то в металле могут возникать значительные дополнительные напряжения, связанные с циклической тепловой усталостью.

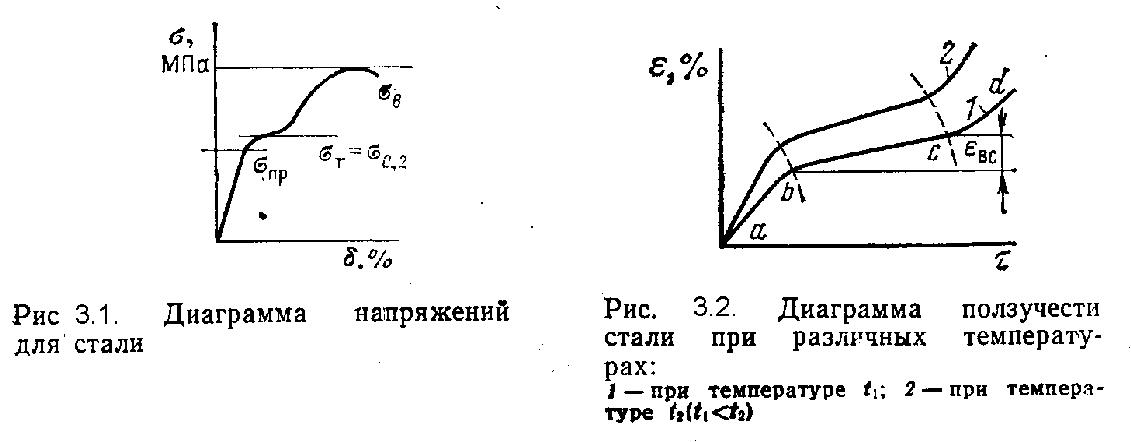

При испытании конструкционного материала находят зависимость «нагрузка – удлинение» в относительных координатах, т. е. зависимость: , МПа, - относительное удлинение δ, %. На диаграмме удлинения при растяжении имеются характерные точки:

пр – предел пропорциональности, когда заканчивается линейная зависимость удлинения от приложенной нагрузки в виде растяжения;

т – предел текучести;

в – предел прочности (характеризующий разрушение или временное сопротивление). Предел текучести на диаграмме отмечается небольшой площадкой, если площадка незаметна, как это имеет место у легированных сталей, то этот предел определяется как напряжение, соответствующее деформации 0,2%, т. е. 0,2.

При высоких температурах (t > 400оС) характеристики прочности снижаются с увеличением времени выдержки под нагрузкой. Это связано с процессом накопление пластической деформации под действием постоянной температуры и нагрузки. Такое явление называют ползучестью и характеризуют зависимостью относительной деформации при растяжении

=(∆l /l) х 100% от времени выдержки под нагрузкой , ч. На диаграмме ползучести различают три участка скорости ползучести: a – b – неустановившейся, b – c – равномерной, c – d – нарастающей. На последнем участке скорость ползучести непрерывно возрастает вплоть до разрушения.

Равномерную скорость ползучести, %/ч, можно определить по соответствующему участку диаграммы ползучести. Vравнном= bc / bc.

Для деталей энергооборудования допускается скорость ползучести – 10-5 %/час., т.е. за 100000 часов работы деталь может накопить деформацию не более 1 %. Для выяснения неразрушаемости детали за время накопления заданной деформации ведутся испытания материала на длительную прочность вплоть до разрушения образца.

В результате длительной работы в условиях высоких температур стали меняют свои свойства. Некоторые стали становятся хрупкими при обычной температуре, сохраняя при этом высокое значение ударной вязкости, которая характеризует работу ударной силы, отнесённой к поперечному сечению образца, Н х м/м2 , в области высоких температур. Это явление называют тепловой хрупкостью. Каждая сталь при предельно высокой для неё температуры подвержена окалинообразованию. На поверхности детали образуется плёнка окислов. Интенсивная коррозия начинается при разных температурах для различных марок сталей. Содержание в топливе значительного количества серы ускоряет процесс окалинообразования.

Предельные температуры по жаростойкости (окалинообразованию) в среде продуктов сгорания.

Марка стали Сернистый мазут. Каменный, бурый уголь. Газ.

12Х1МФ 540 (585) 585

12Х2МФСР 585 595

12Х2МФБ 620 630

12Х18Н12Т 610 640