- •Загальний розділ проекту

- •Обґрунтування вибору схеми електричної принципової

- •1.2 Обґрунтування вибору елементної бази

- •1.3 Принцип роботи схеми електричної принципової.

- •2 Розрахунковий розділ проекту

- •3 Конструктивний розділ проекту

- •Проектування печатної плати кісіт707.023.001 /8/

- •3.1.2 Вибір методу виготовлення печатної плати

- •3.4.5Вибір конструкції печатної плати

- •3.1.4 Вибір варіанту закріплення печатної плати у виробі

- •3.1.6 Вибір варіанту закріплення ере на печатній платі (ост4.Г0о1о.Озо)

- •3.2 Обґрунтування вибору конструкції та її опис

- •3.3 Обґрунтування вибору матеріалів і покриттів

- •3.5 Елементи художнього конструювання

- •4.Технологічний розділ

- •4.1 Вибір типу виробництва.

- •4.2 Обґрунтування вибору технологічних процесів виготовлення

- •4.2.1 Обґрунтування вибору технологічних процесів виготовлення основних елементів конструкції.

- •4.2.2 Обґрунтування вибору технологічних процесів складання та

- •4.3 Розробка маршрутної і операційної технології слюсарного складання блоку.

- •6. Охорона праці

- •6.1 Загальні положення по охороні праці

- •6.2 Техніка безпеки при експлуатації виробу

- •6.3 Заходи по охороні праці на робочому місці радіомонтажника.

- •6.4 Охорона навколишнього середовища.

- •Перелік літератури

3.1.2 Вибір методу виготовлення печатної плати

Метод виготовлення печатної плати залежить від багатьох факторів, зокрема: j

залежіть від складності схеми електричної принципової, можливості виробництва, і конструктивно - технологічних вимог, від класу точності, від класу щільності, ВІД

умов подальшої експлуатації виробу і т. д. Методи виготовлення відрізняються між собою за способом нанесення зображення друкованих провідників на заготовку плати та способом отримання провідникового рисунку на платі.

Формування захисного рисунку

Існує три методи отримання малюнку:

Офсетний метод полягає у нанесенні на плату рисунка кислотно опорною фарбою на верстаті для офсетного друку за допомогою форми кліше. Виготовлення форми-кліше: металічна плита шліфується, покривається світлочутливою емульсією та сушиться (2-3 рази). Експонується через фототрафарет. Засвічені ділянки задублюються. Малюнок оброблюється (проявленим, закріплення, задублювання) та сушиться.

Точність такого методу ±0,2 (точність це номінальне відхилення розмірів провідників на платі від розмірів шаблону), роздільна здатність 1 * 1,5. Форма кліше може зробити 1000 відтисків.

Метод сітчастого трафарету полягає у нанесенні захисного малюнку кислото- та лугостійкою фарбою на спеціальному верстаті через сітчастий трафарет. Це метод має найменшу точність і роздільну здатність і постійно потребує ретушування малюнка. Ретушування - це ручне виправлення неточностей внаслідок використання сітчастого трафарету.

Трафарет виготовляють на основі металічної чи капронової сітки за допомогою пігментного паперу.

Трафаретом можна зробити до 400 відбитків. Точність ±(0,2-0,3), дозволяюча

здатність 1,2-1,5 мм.

Фотографічний спосіб полягає в у використанні спеціальних фото чутливих матеріалів, сухого фоторезисту, що дозволяє отримати найточніше зображення і найбільшу роздільну здатність:

точність - 0,05мм;

дозволяюча здатність - 0,15 — 0,2мм.

Єдиним недоліком являється велика трудоємність і складність обробки малюнка.

Отримання провідникового покриття на платі.

В виробництві печатних плат застосовують такі методи отримання провідникового малюнку:

Субтрактивний. Вихідним матеріалом, при цьому, являється фольгова ний діелектрик. Отримання провідного покриття відбувається за допомогою хімічного травлення ділянок фольги назехищених рисунком.

Переваги:

1) простота;

малий вплив різноманітних агресивних середовищ;

надійне зчеплення провідників з основою.

Недоліки:

1) непродуктивні витрати міді;

2)односторонній монтаж.

Адитивний (вихідний матеріал - нефольгований діелектрик). Метод дозволяє отримати печатний монтаж з металізованими прохідними отворами.

Переваги: 1) двосторонній монтаж;

2) раціональні витрати міді;

Недоліки: 1) обмежена товщина шару провідників;

слабка міцність зціплення провідників з основою;

тривалий виробничий цикл;

зниження діелектричних властивостей.

Комбінований. Комбінований метод забезпечує двосторонній монтаж та разом з тим надійне зціплення провідників з основою. Метод об'єднує у собі субтрактивний та адитивний методи. Вихідний матеріал - двосторонній фольгований діелектрик. Способи нанесення рисунку можуть бути як позитивними так і негативними.

Переваги:

1) надійне зціплення провідників з основою;

2) двосторонній монтаж.

Недоліки :

1) нераціональне використання міді.

Напівадитивний метод. Цей метод схожий на комбінований але плата виготовляється з нефольгованого діелектрика. На обидві сторони заготівки наноситься адгезійний шар, далі заготівка металізується для отримання на її поверхні 1,5-2 мікронного шару міді.

Переваги цього методу такі ж як і в комбінованого плюс вирішена проблема нераціонального використання міді і відносно сильне зціплення провідника з поверхнею.

Вибір методу нанесення захисного рисунка залежить від класу точності та дозволяючої здатності, а вибір методу нанесення струмопровідного покриття залежить від особливості конструкції, призначення, умов експлуатації . Наприклад, в спец апаратурі використовується фотоспосіб нанесення захисного малюнку і в залежності від частотних характеристик обирають або комбінований, або напівадитивний методи утворення струмопровідного рисунка.

Для виготовлення даної плати, а вона являється двосторонньою і належить до спец апаратури, використовується фотокомбінований позитивний метод так, як комбінований метод об’єднує в собі адитивний і субтрактивний методи, це забезпечує двосторонній монтаж і надійне щеплення з поверхнею а також хорошу точність, а це в свою чергу дозволяє використовувати мікросхеми з великою кількістю виводів . Також застосування цього методу дозволяє проводити групову пайку РЕА, що суттєво зменшує трудоємність і підвищує технологічність виробничого процесу при серійному та багатосерійному виробництві.

Вибір матеріалу основи печатної плати

В наш час прогресивних технологій існує велика кількість різноманітних базисних матеріалів, які використовуються для виготовлення печатних плату

різних галузях апаратуро будування, зокрема для виготовлення низьковольтної, високовольтної, високочастотної апаратури і т.д.

Найпоширенішими матеріалами для печатних плат в наш час являються слоїсті пластики. До них належать гетинакс і скло текстоліт, при чому скло текстоліт має ряд переваг над гетинаксом: кращі діалектричні здібності, менш вибагливій до умов навколишнього середовища. У обох матеріалах основою являється діелектрик, слоїстий пластик:

Гетинакс фольгований гальвано - стійкий: ГФ-2-35Г та ГФ-1-35Г ГОСТ 10316 - 78

Склотекстоліт фольгований гальвано - стійкий: СФ-1-50Г і СФ-2-50Г ГОСТ 10316 - 78 , стеклотекстоліт фольгова ний: СФ-1-35 і СФ-2-35 ГОСТІ 0116 - 78 і т. д.

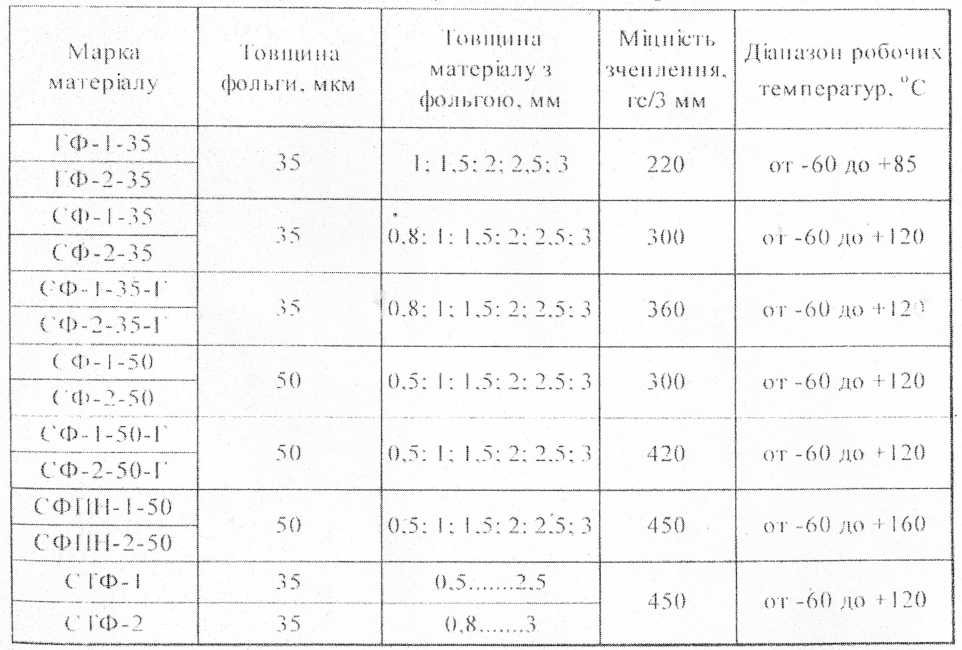

Основні характеристики цих матеріалів, а також інших слоїстих плотиків представлені в таблиці 8:

Таблиця 8 - Характеристики фольгова них матеріалів

Вибір матеріалу для виготовлення печатної плати залежить від частотних характеристик майбутнього приладу, від умов експлуатації, призначення проектуємого виробу і конструктивних особливостей.

Основними електричними параметрами матеріалу для печатних плат (ПП) являється діелектрична проникність та тангенс кута діелектричних втрат . Для ВЧ апаратури ці показники повинні бути мінімальні.

По цим параметрам найбільше підходить склотекстоліт. Але він складний в обробці і має доволі високу собівартість, саме тому нерідко замість склотекстоліту використовують гетинакс. Гетинакс має майже аналогічні Електричні характеристики, а також легкий у обробці і має меншу собівартість.

Але він більш вибагливий до умов навколишнього середовища і має більш нижчі діелектричні характеристики.

Для даного виробу цифрового частотоміра слід використати двосторонній фольгований склотекстоліт. Він має такі переваги над гетинаксом:

Висока міцність зчеплення фольги з діелектриком = 300кг*см2 , плата виготовлялась в заводських умовах;

Широкий діапазон температур - 60 + 120С, це дозволяє виконувати групову пайку РЕА не пошкоджуючи основу, а це в свою чергу зменшує собівартість виробу;

Склотекстоліт має більшу вологостійкість в порівнянні з гетинаксом;

При використанні гетинаксу неможливо металізувати отвори, а це унеможливлює виготовлення двосторонньої ПП.

З таблиці 8 обираємо склотекстоліт марки СФ-2-35, який відрізняється від інших марок хорошим зчепленням та відносно низькою собівартістю.

Отже для виготовлення плати використовуватимемо склотекстоліт марки СФ-2-35 ГОСТ 10316-20.