- •Э. Т. Крутько

- •Пленкообразующих веществ

- •Предисловие

- •Введение

- •Часть первая теоретические основы химической технологии пленкообразующих

- •Глава 1. Молекулярная структура и основные свойства пленкообразующих веществ

- •Надмолекулярные структуры

- •Глава 2. Реакции образования пленкообразующих полимеров

- •2.1. Радикальная полимеризация

- •1 Без добавок; 2 0,1% бензохинона (ингибитор); 3 0,2% нитробензола (ингибитор); 4 0,5% нитробензола (замедлитель)

- •2.2. Ионная полимеризация

- •2.3. Стереоспецифическая полимеризация

- •2.4. Сополимеризация

- •2.5. Ступенчатая полимеризация и поликонденсация

- •2.6. Молекулярная масса полимеров. Понятие о молекулярно-массовом распределении

- •2.7. Химические реакции полимеров и возможности химической модификации

- •2.8. Полимераналогичные и внутримолекулярные превращения

- •2.9. Межмолекулярные реакции полимеров. Образование сетчатых («сшитых») структур

- •Глава 3. Физические состояния пленкообразующих полимеров при нанесении покрытий

- •3.1. Агрегатные и фазовые состояния полимеров

- •Аморфное состояние

- •Кристаллическое состояние

- •3.2. Реология растворов и расплавов пленкообразователей

- •Влияние температуры на вязкость расплавов и растворов полимеров. Энергия активации вязкого течения

- •Энергия активации течения.

- •Методы измерения вязкостных свойств концентрированных растворов и расплавов полимеров. Структура концентрированных растворов и расплавов полимеров

- •Метод капиллярной вискозиметрии

- •Методы ротационной вискозиметрии

- •Метод падающего шарика

- •Метод сдвига параллельных плоскостей

- •3.3. Термомеханический метод изучения физических состояний пленкообразователей

- •1 Гибкая нить; 2 жесткая нить; 3 жесткая проволока

- •Глава 4. Теоретические основы пленкообразования

- •4.1. Общие сведения о пленкообразовании

- •4.2. Пленкообразование, осуществляемое без химических превращений

- •4.2.1. Формирование покрытий из растворов пленкообразующих Особенности свойств растворов полимеров

- •Химическое строение полимера и его способность к растворению

- •Характеристика процесса

- •I испарение из жидкой пленки, контролируемое поверхностными явлениями;

- •II испарение из сформировавшейся твердой пленки, определяемое диффузионными процессами в массе полимерного материала

- •Влияние условий пленкообразования на свойства покрытий

- •4.2.2. Формирование покрытий из водных дисперсий полимеров

- •Характеристика процесса

- •Условия пленкообразования

- •Свойства покрытий

- •4.2.З. Формирование покрытий из органодисперсий полимеров

- •4.2.4. Формирование покрытий из порошковых пленкообразователей

- •Характеристика процесса

- •4.3. Пленкообразование, осуществляемое в результате химических превращений

- •4.3 1. Полимеризация на поверхности субстрата Характеристика процесса

- •Способы проведения процесса

- •4.3.2. Поликонденсация на поверхности субстрата

- •4.4. Структурные превращения пленкообразователей в процессе формирования покрытий

- •Структура покрытий из аморфных полимеров

- •Структура покрытий из кристаллических полимеров

- •Надмолекулярная структура.

- •Часть вторая химико-технологические принципы получения и использования пленкообразующих веществ

- •Глава 5. Пленкообразующие поликонденсационного типа

- •5.1. Поли- и олигоэфирные пленкообразователи

- •5.2. Немодифицированные насыщенные полиэфиры

- •5.3.Модифицированные олигоэфиры

- •Олигоэфиры, модифицированные растительными маслами и их жирными кислотами

- •1, 2, 10 Теплообменники; 3, 18 конденсаторы; 4, 16 жидкостные счетчики;

- •5.3.1. Лакокрасочные материалы на основе органорастворимых алкидных олигомеров

- •5.3.2. Водоразбавляемые олигоэфиры

- •5.3.3. Олигоэфиры, модифицированные синтетическими жирными кислотами с линейной и -разветвленной цепью

- •5.3.4. Олигоэфиры, модифицированные бензойными кислотами

- •5.3.5. Олигоэфиры, модифицированные канифолью

- •5.4. Алкидно-стирольные олигоэфиры

- •5.5. Уралкиды

- •6 Обогреваемый весовой мерник; 8 вакуум-приемник; 9 – разделительный сосуд; 10 теплообменник; 11 реактор с электроиндукционным oбогревом;

- •15 Шестеренчатый насос; 16 – весы; 17 тapa

- •17, 18 Шестеренчатые насосы; 19 патронный фильтр

- •5.6. Ненасыщенные олигоэфиры

- •5.6.1.Олигоэфирмалеинаты

- •5.6.2. Олигоэфиракрилаты

- •5.6.3. Ненасыщенные олигоэфиры, отверждаемые

- •5.7. Расчет рецептур органорастворимых алкидов

- •5.8. Лакокрасочные материалы на основе олигоэфирмалеинатов и принципы их отверждения

- •5.9. Охрана окружающей среды при производстве олигоэфиров

- •5.10. Феноло- и аминоальдегидные пленкообразователи

- •5.10.1 Фенолформальдегидные пленкообразователи

- •Поликонденсация фенола с формальдегидом при кислотном катализе (новолаки)

- •Новолачные олигомеры

- •Поликонденсация фенола с формальдегидом при основном катализе. Резолы

- •Резольные олигомеры

- •5.10.2. Модифицированные фенолоформальдегидные олигомеры

- •5.10.3. Полимеры на основе формальдегида и гомологов фенола

- •5.10.4. Полимеры на основе фенолов и других альдегидов

- •Фенолофурфурольные олигомеры

- •5.10.5. Совмещенные полимеры

- •5.10.6. Резорциноформальдегидные полимеры

- •5.10.7. Технология производства новолачных и резольных олигомеров

- •1 Объемный мерник; 2 автоматические порционные весы; 3, 4 весовые мерники; 5, 13 жидкостные счетчики; 6, 7, 14 конденсаторы; 8 – реактор;

- •5.10.8. Аминоальдегидные пленкообразователи

- •Исходное сырье

- •Основные закономерности синтеза карбамидоформальдегидных олигомеров

- •Модифицированные карбамидоформальдегиды

- •Структура и свойства карбамидоформальдегидных олигомеров

- •Основные закономерности процесса синтеза меламиноформальдегидных олигомеров

- •5.10.9. Свойства и применение аминоформальдегидов

- •5.10.10. Технология получения аминоформальдегидных олигомеров

- •5.11. Циклогексаноновые и циклогексанонформальдегидные пленкообразователи

- •5.12. Пленкообразователи эпоксидного типа

- •Отверждение

- •Отверждение аминами

- •Отверждение дикарбоновыми кислотами и их ангидридами

- •Каталитическое отверждение

- •5.12.1. Свойства и применение эпоксидных олигомеров

- •5.12.2. Циклоалифатические эпоксидные олигомеры

- •5.12.3. Алифатические эпоксидные олигомеры

- •5.12.4. Эпоксидированные новолачные олигомеры

- •5.12.5. Технология производства эпоксидных олигомеров

- •1 Конденсатор; 2 автоматические порционные весы; 3 объемный мерник;

- •4 Весовой мерник; 5 вакуум-приемник; 6 реактор с электроиндукционным обогревом; 7 обогреваемый приемник расплава олигомера; 8 барабан-кристаллизатор; 9 приемный бункер

- •Техника безопасности при производстве эпоксидных полимеров и защита окружающей среды

- •5.12.6. Лакокрасочные материалы на основе эпоксидных олигомеров

- •5.13. Пленкообразователи полиуретанового типа

- •5.13.1. Блокированные изоцианаты

- •5.13.2. Полиэфируретаны

- •5.13.3. Лакокрасочные материалы на основе полиуретановых пленкообразователей

- •5.14. Элементоорганические пленкообразующие полимеры

- •Реакции образования и строение

- •24 Горизонтальный смеситель

- •5.14.1. Модифицированные кремнийорганические пленкообразователи. Реакции отверждения. Лакокрасочные материалы на основе модифицированных кремнийорганических пленкообразователей

- •5.15. Полиамиды

- •1, 2 Жидкостные счетчики; 3, 7 весовые мерники, 4 – объемный мерник;

- •5, 6, 8 Конденсаторы; 9 реактор с пароводяной рубашкой; 10, 13, 16 – вакуум-приемники; 11, 14 реакторы с электроиндукционным обогревом,

- •5.16. Поликарбонаты

- •5.17. Пентапласт

- •5.18. Полиимиды

- •Глава 6 полимеризационные пленкообразователи

- •6.1. Полиуглеводороды

- •6.2. Поливинилацетат и его производные

- •1, 2 Жидкостные счетчики; 3, 59, 17, 19 конденсаторы; 4 автоматические порционные весы; 10, 11 аппараты для растворения поливинилового спирта;

- •6.3. Пленкообразующие на основе акриловых полимеров

- •6.4. Пленкообразующие на основе диеновых полимеров и сополимеров, их особенности

- •6.5. Эфироцеллюлозные пленкообразователи

- •6.6. Пленкообразователи на основе растительных масел

- •Химические основы переработки масел

- •6.7. Сополимеризация масел с виниловыми мономерами

- •6.7.1. Малеинизированные и стиролизованные масла

- •6.7.2. Эпоксидированные масла

- •6.7.3. Дегидратация масел

- •6.7.4. Технологические схемы получения препарированных масел и олиф

- •31, 32 Аппараты для отделения жирных кислот

- •6.7.5. Механизм химического отверждения масляных пленкообразователей

- •6.8. Сиккативы

- •6.10. Природные пленкообразующие смолы

- •6.10. Мономеры и олигомеры для получения покрытий на подложке

- •Способы инициирования полимеризации на подложке

- •Глава 7. Старение полимеров под воздействием тепла и излучений

- •7.1. Понятие о «старении» полимеров

- •7.2. Термодеструкция и термическая стойкость полимеров

- •7.3. Деструкция полимеров под действием физических и механических факторов

- •Глава 8. Деструкция полимеров под воздействием кислорода и химических реагентов

- •8.1. Действие кислорода на полимеры. Окисление и окислительная деструкция

- •8.2. Деструкция полимеров под действием химических агентов

- •8.3. Принципы стабилизации полимеров в целях защиты их от старения

- •Оглавление

- •Химия и технология пленкообразующих веществ

- •220050. Минск, Свердлова, 13а.

6.10. Мономеры и олигомеры для получения покрытий на подложке

Получение полимерных покрытий полимеризацией мономеров в тонком слое на подложке стало возможным с появлением генераторов жесткого излучения достаточной мощности (быстрых электронов, рентгеновских лучей, УФ-излучения и др.). В присутствии инициаторов под действием жесткого излучения она протекает в течение долей или нескольких секунд. Кроме мономеров, при этом способе получения покрытий пленкообразующей системой могут служить смеси мономеров с олигомерами.

Однако этот метод не всегда пригоден для получения пигментированных покрытий и окрашивания изделий сложной конфигурации, процесс окраски является дорогостоящим. Пока этот метод применяется преимущественно для получения прозрачных покрытий на металлических лентах и деревянных щитах, а также на других изделиях с плоскими поверхностями.

Сырьевая база и основные требования к мономерам и олигомерам

Для реализации этого метода необходимы мономеры с минимальной летучестью и способные полимеризоваться в присутствии кислорода воздуха. Сейчас созданы установки, в которых мономер наносится на подложку и полимеризуется в среде инертного газа.

Способы инициирования полимеризации на подложке

В зависимости от природы инициирующего воздействия различают три основных способа получения покрытий полимеризацией на подложке: химический, радиационно-химический и электрохимический.

Химический способ отличается тем, что инициирование полимеризации мономеров, распределенных в тонком слое на подложке, вызывается в основном перекисями или гидроперекисями при повышенной температуре.

При радиационно-химическом способе полимеризация мономеров инициируется жестким излучением.

Электрохимический способ заключается в том, что мономер под действием коронного разряда ионизируется в паровой фазе, переносится к соответствующему электроду – поверхности изделия, где и полимеризуется.

Влияние различных факторов на процесс полимеризации на подложке

Независимо от способа инициирования, на получение полимерных покрытий полимеризацией ненасыщенных мономеров на подложке оказывают влияние атмосферный кислород и материал подложки.

Кислород ингибирует полимеризацию – скорость реакции понижается, а индукционный период увеличивается. Ингибирующее действие кислорода можно уменьшить добавлением восстановителей (особенно третичных аминов), т.е. созданием окислительно-восстановительных систем.

При химическом инициировании полимеризации мономеров в тонком слое такие подложки, как стекло и алюминий, пассивны и не изменяют скорости полимеризации, однако наиболее распространенная подложка – железо – повышает скорость распада инициаторов типа гидроперекисей и ускоряет процесс полимеризации.

Полимеризация на подложке при химическом инициировании.

В простейшем случае пленкообразующая система представляет собой мономер высокой чистоты, к которому добавлен инициатор, иногда и активатор (окислительно-восстановительная система). Процесс отверждения начинается при повышении температуры после нанесения материала на подложку слоем толщиной до 5070 мкм и заканчивается обычно за 2060 мин. Поскольку толщина покрытия пропорциональна вязкости пленкообразующей системы, ее можно регулировать добавлением аэросила (высокодисперсной двуокиси кремния) или других структурирующих добавок.

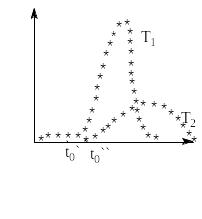

Процесс полимеризации характеризуется некоторым индукционным периодом, который уменьшается с ростом температуры, при этом возрастает средняя скорость полимеризации (рис.61).

Скорость

полимеризации

Время , t

Рис.61. Изменение скорости полимеризации на подложке при химическом инициировании во времени при двух значениях температуры (T1T2); t0 и t0 индукционные периоды процесса

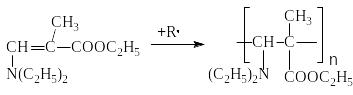

О днако

с повышением температуры увеличивается

и «потеря» мономера в результате

испарения его из слоя. В качестве

мономеров рекомендуются замещенные

акрилаты и метакрилаты, имеющие невысокую

летучесть и образующие прочные, но

достаточно эластичные покрытия с хорошей

адгезией. Например, -диэтиламиноэтилметакрилат

в присутствии инициатора (динитрила

азобисизомасляной кислоты) при температуре

выше 50С

полимеризуется по схеме

днако

с повышением температуры увеличивается

и «потеря» мономера в результате

испарения его из слоя. В качестве

мономеров рекомендуются замещенные

акрилаты и метакрилаты, имеющие невысокую

летучесть и образующие прочные, но

достаточно эластичные покрытия с хорошей

адгезией. Например, -диэтиламиноэтилметакрилат

в присутствии инициатора (динитрила

азобисизомасляной кислоты) при температуре

выше 50С

полимеризуется по схеме

Более приемлемы для практики мономерно-олигомерные пленкообразующие системы, в частности, стирольно-полиэфирные лаки. Они являются комбинированными материалами, где реакционно-способный олигомер – ненасыщенный полиэфир – растворен в мономере – стироле. Для ускорения отверждения таких лаков сочетают повышение температуры с воздействием жесткого излучения.

Полимеризация при радиационно-химическом инициировании.

Протекает под воздействием ускоренных электронов и ультрафиолетового излучения. Под воздействием ускоренных электронов в облучаемом материале образуются радикалы, ионы и просто возбужденные молекулы. Образовавшийся по тому или иному механизму свободный радикал является основой для развития реакции роста полимерной цепи. Обрыв цепи вероятней всего происходит в результате рекомбинации и передачи цепи.

Эффективность облучения зависит от мощности дозы излучения. Оптимальная мощность дозы 2,5 кВткг. Для отверждения лаковых слоев требуется доза излучения от 20 до 60 кДжкг, что по времени соответствует 824с.

Наиболее легко инициируются ускоренными электронами мономеры, активированные электроноакцепторными группами CN, COOR, Ar и др. Из мономеров лучше других превращаются в этих условиях стирол и акрилаты, а из полимеров и олигомеров – непредельные полиэфиры, полиакрилаты, полиэпоксиды, полиуретанакрилаты.

Ультрафиолетовое излучение – менее интенсивно, чем пучок ускоренных электронов. Поэтому для получения свободных радикалов, инициирующих фотохимическую полимеризацию, необходимо добавлять фотосенсибилизаторы, которые под действием УФ-излучения легко распадаются на свободные радикалы.

Фотосенсибилизация С + h С

Образование свободных радикалов С С

Передача энергии на мономер С + М СМ

Полимеризация СМ + nМ целевой продукт.

=360370 нм.

Для получения УФ-излучения используют различные ртутные лампы высокого давления и флуоресцентные (кварцевые) лампы низкого давления. Метод отверждения пленок с помощью УФ-излучения освоен в промышленности и успешно развивается.

Лазерное излучение получается с помощью квантового генератора. Молекула пленкообразователя распадается на радикалы и ионы. Образующиеся радикалы инициируют реакцию полимеризации. =612 мкм. Под воздействием лазерного излучения продолжительность отверждения мономерных и мономерно-олигомерных пленкообразователей уменьшается в 10 и более раз.

Полимеризация на подложке при электрохимическом инициировании.

Инициирование протекает в поле коронного разряда, а электродами являются окрашиваемые изделия.

Стирол, фурфурол и тетрагидрофуран способны полимеризоваться в зоне коронного разряда постоянного тока плотностью менее 4 Ам2 при давлении манометра менее 400 Па и напряжении 1000 В. Полимер осаждается на поверхности металла в виде тонкой пленки. В зависимости от режима можно получить пленки растворимого или пространственного полимера. Как правило, толщина покрытия пропорциональна длительности процесса.

Этим способом можно полимеризовать как ненасыщенные (стирол, акрилаты и др.), так и ароматические соединения, которые в обычных условиях не полимеризуются (бензол, ксилол и др.). Несмотря на преимущества метод получения покрытий под воздействием коронного разряда еще не получил промышленного применения.

Часть третья

УСТОЙЧИВОСТЬ ПЛЕНКООБРАЗУЮЩИХ К ЭНЕРГЕТИЧЕСКИМ И ХИМИЧЕСКИМ ВОЗДЕЙСТВИЯМ