- •Э. Т. Крутько

- •Пленкообразующих веществ

- •Предисловие

- •Введение

- •Часть первая теоретические основы химической технологии пленкообразующих

- •Глава 1. Молекулярная структура и основные свойства пленкообразующих веществ

- •Надмолекулярные структуры

- •Глава 2. Реакции образования пленкообразующих полимеров

- •2.1. Радикальная полимеризация

- •1 Без добавок; 2 0,1% бензохинона (ингибитор); 3 0,2% нитробензола (ингибитор); 4 0,5% нитробензола (замедлитель)

- •2.2. Ионная полимеризация

- •2.3. Стереоспецифическая полимеризация

- •2.4. Сополимеризация

- •2.5. Ступенчатая полимеризация и поликонденсация

- •2.6. Молекулярная масса полимеров. Понятие о молекулярно-массовом распределении

- •2.7. Химические реакции полимеров и возможности химической модификации

- •2.8. Полимераналогичные и внутримолекулярные превращения

- •2.9. Межмолекулярные реакции полимеров. Образование сетчатых («сшитых») структур

- •Глава 3. Физические состояния пленкообразующих полимеров при нанесении покрытий

- •3.1. Агрегатные и фазовые состояния полимеров

- •Аморфное состояние

- •Кристаллическое состояние

- •3.2. Реология растворов и расплавов пленкообразователей

- •Влияние температуры на вязкость расплавов и растворов полимеров. Энергия активации вязкого течения

- •Энергия активации течения.

- •Методы измерения вязкостных свойств концентрированных растворов и расплавов полимеров. Структура концентрированных растворов и расплавов полимеров

- •Метод капиллярной вискозиметрии

- •Методы ротационной вискозиметрии

- •Метод падающего шарика

- •Метод сдвига параллельных плоскостей

- •3.3. Термомеханический метод изучения физических состояний пленкообразователей

- •1 Гибкая нить; 2 жесткая нить; 3 жесткая проволока

- •Глава 4. Теоретические основы пленкообразования

- •4.1. Общие сведения о пленкообразовании

- •4.2. Пленкообразование, осуществляемое без химических превращений

- •4.2.1. Формирование покрытий из растворов пленкообразующих Особенности свойств растворов полимеров

- •Химическое строение полимера и его способность к растворению

- •Характеристика процесса

- •I испарение из жидкой пленки, контролируемое поверхностными явлениями;

- •II испарение из сформировавшейся твердой пленки, определяемое диффузионными процессами в массе полимерного материала

- •Влияние условий пленкообразования на свойства покрытий

- •4.2.2. Формирование покрытий из водных дисперсий полимеров

- •Характеристика процесса

- •Условия пленкообразования

- •Свойства покрытий

- •4.2.З. Формирование покрытий из органодисперсий полимеров

- •4.2.4. Формирование покрытий из порошковых пленкообразователей

- •Характеристика процесса

- •4.3. Пленкообразование, осуществляемое в результате химических превращений

- •4.3 1. Полимеризация на поверхности субстрата Характеристика процесса

- •Способы проведения процесса

- •4.3.2. Поликонденсация на поверхности субстрата

- •4.4. Структурные превращения пленкообразователей в процессе формирования покрытий

- •Структура покрытий из аморфных полимеров

- •Структура покрытий из кристаллических полимеров

- •Надмолекулярная структура.

- •Часть вторая химико-технологические принципы получения и использования пленкообразующих веществ

- •Глава 5. Пленкообразующие поликонденсационного типа

- •5.1. Поли- и олигоэфирные пленкообразователи

- •5.2. Немодифицированные насыщенные полиэфиры

- •5.3.Модифицированные олигоэфиры

- •Олигоэфиры, модифицированные растительными маслами и их жирными кислотами

- •1, 2, 10 Теплообменники; 3, 18 конденсаторы; 4, 16 жидкостные счетчики;

- •5.3.1. Лакокрасочные материалы на основе органорастворимых алкидных олигомеров

- •5.3.2. Водоразбавляемые олигоэфиры

- •5.3.3. Олигоэфиры, модифицированные синтетическими жирными кислотами с линейной и -разветвленной цепью

- •5.3.4. Олигоэфиры, модифицированные бензойными кислотами

- •5.3.5. Олигоэфиры, модифицированные канифолью

- •5.4. Алкидно-стирольные олигоэфиры

- •5.5. Уралкиды

- •6 Обогреваемый весовой мерник; 8 вакуум-приемник; 9 – разделительный сосуд; 10 теплообменник; 11 реактор с электроиндукционным oбогревом;

- •15 Шестеренчатый насос; 16 – весы; 17 тapa

- •17, 18 Шестеренчатые насосы; 19 патронный фильтр

- •5.6. Ненасыщенные олигоэфиры

- •5.6.1.Олигоэфирмалеинаты

- •5.6.2. Олигоэфиракрилаты

- •5.6.3. Ненасыщенные олигоэфиры, отверждаемые

- •5.7. Расчет рецептур органорастворимых алкидов

- •5.8. Лакокрасочные материалы на основе олигоэфирмалеинатов и принципы их отверждения

- •5.9. Охрана окружающей среды при производстве олигоэфиров

- •5.10. Феноло- и аминоальдегидные пленкообразователи

- •5.10.1 Фенолформальдегидные пленкообразователи

- •Поликонденсация фенола с формальдегидом при кислотном катализе (новолаки)

- •Новолачные олигомеры

- •Поликонденсация фенола с формальдегидом при основном катализе. Резолы

- •Резольные олигомеры

- •5.10.2. Модифицированные фенолоформальдегидные олигомеры

- •5.10.3. Полимеры на основе формальдегида и гомологов фенола

- •5.10.4. Полимеры на основе фенолов и других альдегидов

- •Фенолофурфурольные олигомеры

- •5.10.5. Совмещенные полимеры

- •5.10.6. Резорциноформальдегидные полимеры

- •5.10.7. Технология производства новолачных и резольных олигомеров

- •1 Объемный мерник; 2 автоматические порционные весы; 3, 4 весовые мерники; 5, 13 жидкостные счетчики; 6, 7, 14 конденсаторы; 8 – реактор;

- •5.10.8. Аминоальдегидные пленкообразователи

- •Исходное сырье

- •Основные закономерности синтеза карбамидоформальдегидных олигомеров

- •Модифицированные карбамидоформальдегиды

- •Структура и свойства карбамидоформальдегидных олигомеров

- •Основные закономерности процесса синтеза меламиноформальдегидных олигомеров

- •5.10.9. Свойства и применение аминоформальдегидов

- •5.10.10. Технология получения аминоформальдегидных олигомеров

- •5.11. Циклогексаноновые и циклогексанонформальдегидные пленкообразователи

- •5.12. Пленкообразователи эпоксидного типа

- •Отверждение

- •Отверждение аминами

- •Отверждение дикарбоновыми кислотами и их ангидридами

- •Каталитическое отверждение

- •5.12.1. Свойства и применение эпоксидных олигомеров

- •5.12.2. Циклоалифатические эпоксидные олигомеры

- •5.12.3. Алифатические эпоксидные олигомеры

- •5.12.4. Эпоксидированные новолачные олигомеры

- •5.12.5. Технология производства эпоксидных олигомеров

- •1 Конденсатор; 2 автоматические порционные весы; 3 объемный мерник;

- •4 Весовой мерник; 5 вакуум-приемник; 6 реактор с электроиндукционным обогревом; 7 обогреваемый приемник расплава олигомера; 8 барабан-кристаллизатор; 9 приемный бункер

- •Техника безопасности при производстве эпоксидных полимеров и защита окружающей среды

- •5.12.6. Лакокрасочные материалы на основе эпоксидных олигомеров

- •5.13. Пленкообразователи полиуретанового типа

- •5.13.1. Блокированные изоцианаты

- •5.13.2. Полиэфируретаны

- •5.13.3. Лакокрасочные материалы на основе полиуретановых пленкообразователей

- •5.14. Элементоорганические пленкообразующие полимеры

- •Реакции образования и строение

- •24 Горизонтальный смеситель

- •5.14.1. Модифицированные кремнийорганические пленкообразователи. Реакции отверждения. Лакокрасочные материалы на основе модифицированных кремнийорганических пленкообразователей

- •5.15. Полиамиды

- •1, 2 Жидкостные счетчики; 3, 7 весовые мерники, 4 – объемный мерник;

- •5, 6, 8 Конденсаторы; 9 реактор с пароводяной рубашкой; 10, 13, 16 – вакуум-приемники; 11, 14 реакторы с электроиндукционным обогревом,

- •5.16. Поликарбонаты

- •5.17. Пентапласт

- •5.18. Полиимиды

- •Глава 6 полимеризационные пленкообразователи

- •6.1. Полиуглеводороды

- •6.2. Поливинилацетат и его производные

- •1, 2 Жидкостные счетчики; 3, 59, 17, 19 конденсаторы; 4 автоматические порционные весы; 10, 11 аппараты для растворения поливинилового спирта;

- •6.3. Пленкообразующие на основе акриловых полимеров

- •6.4. Пленкообразующие на основе диеновых полимеров и сополимеров, их особенности

- •6.5. Эфироцеллюлозные пленкообразователи

- •6.6. Пленкообразователи на основе растительных масел

- •Химические основы переработки масел

- •6.7. Сополимеризация масел с виниловыми мономерами

- •6.7.1. Малеинизированные и стиролизованные масла

- •6.7.2. Эпоксидированные масла

- •6.7.3. Дегидратация масел

- •6.7.4. Технологические схемы получения препарированных масел и олиф

- •31, 32 Аппараты для отделения жирных кислот

- •6.7.5. Механизм химического отверждения масляных пленкообразователей

- •6.8. Сиккативы

- •6.10. Природные пленкообразующие смолы

- •6.10. Мономеры и олигомеры для получения покрытий на подложке

- •Способы инициирования полимеризации на подложке

- •Глава 7. Старение полимеров под воздействием тепла и излучений

- •7.1. Понятие о «старении» полимеров

- •7.2. Термодеструкция и термическая стойкость полимеров

- •7.3. Деструкция полимеров под действием физических и механических факторов

- •Глава 8. Деструкция полимеров под воздействием кислорода и химических реагентов

- •8.1. Действие кислорода на полимеры. Окисление и окислительная деструкция

- •8.2. Деструкция полимеров под действием химических агентов

- •8.3. Принципы стабилизации полимеров в целях защиты их от старения

- •Оглавление

- •Химия и технология пленкообразующих веществ

- •220050. Минск, Свердлова, 13а.

6.10. Природные пленкообразующие смолы

Природные смолы – продукты жизнедеятельности растений. В их состав входят эфиры, спирты, кислоты и различные инертные вещества. В лакокрасочной промышленности применяются: канифоль, шеллак, дамара, сандарак, копалы и янтарь (последние две смолы – ископаемые).

Теперь большинство природных смол на имеют большого значения для производства лакокрасочных материалов, хотя прежде они широко использовались как самостоятельные пленкообразующие вещества или в комбинации с маслами и олифами.

Канифоль среди используемых в технике природных смол занимает одно из первых мест. Ее получают их хвойных деревьев экстракцией или подсечкой. В первичной смоле («живице») содержится до 30% канифоли и скипидар, который выделяется отгонкой.

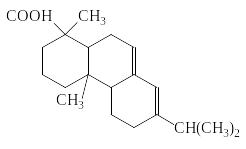

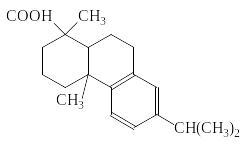

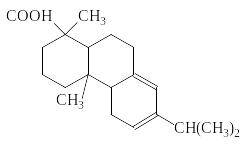

Канифоль – это смесь кислот, из которых наиболее важные три:

А биетиновая

кислота дегидроабиетиновая

кислота

биетиновая

кислота дегидроабиетиновая

кислота

Левопимаровая кислота

Кислоты канифоли – полифункциональные непредельные соединения. Они содержат карбоксильные группы и ненасыщенные связи. Кислотные и иодные числа канифоли составляют 140180 мгКОНг и 170200 гI2100г соответственно. Температура размягчения 6875С. При 200С и выше канифоль разлагается (декарбоксилируется). Канифоль растворяется в спиртах, эфирах, маслах, в ароматических и нефтяных углеводородах, в воде нерастворима.

Из-за низкой температуры размягчения, повышенной кислотности, легкой окисляемости чистая канифоль мало применяется в лаках. Более распространены ее производные: соли, эфиры, аддукты.

Соли кислот канифоли. Для их получения применяют окислы или гидроокиси двухвалентных металлов (ZnO, CaO и др.). Соли кислот канифоли (резинаты) обладают более высокой температурой размягчения, чем сама канифоль. Например, температура размягчения резината кальция 120130С. Часто получают смешанные кальциево-цинковые резинаты. Они также хорошо совмещаются с маслами и растворяются в обычных растворителях для лаков.

Резинаты используются для изготовления низкосортных лаков и красок, а также в качестве сиккативов и стабилизаторов нежировых примесей в маслах. Следует учитывать, что резинаты обладают пониженной водостойкостью и неустойчивы к старению, поэтому лакокрасочные материалы с добавкой резинатов используются для внутренних и неответственных покрытий.

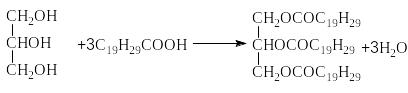

Эфиры канифоли получают взаимодействием канифоли с многоатомными спиртами. Полный глицериновый эфир канифоли образуется при 280С (сплавление) по схеме

Катализатор процесса – небольшие количества металлического цинка или негашеной извести СаО.

Аналогично получают пентаэритритовый эфир, но при температуре 260270С. Эфиры канифоли хорошо растворяются в маслах, ароматических углеводородах, бензине и скипидаре. Они применяются как модификаторы масляных и нитроцеллюлозных лаков и эмалей.

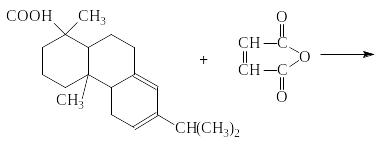

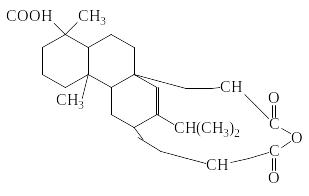

А ддукты

канифоли

получают взаимодействием канифоли с

малеиновым ангидридом (канифольно-малеиновый

аддукт):

ддукты

канифоли

получают взаимодействием канифоли с

малеиновым ангидридом (канифольно-малеиновый

аддукт):

![]()

Такой аддукт (смола КМ) служит модификатором нитрата целлюлозы при изготовлении нитрат-целлюлозных лаков. Для повышения твердости и блеска пленок из масляных и глифталевых лаков применяются также канифольно-малеиновые аддукты, этерифицированные глицерином или пентаэритритом.

Аддукты канифоли обладают повышенной температурой размягчения (более 100С) и несколько лучшей атмосферостойкостью, так как содержат меньше двойных связей, чем канифоль.

Таким образом, канифоль и ее производные используются, главным образом, как добавки к различным природным и синтетическим пленкообразователям, способствующие усилению блеска, адгезии и других показателей покрытий. Но эти добавки часто ухудшают атмосферостойкость покрытий.

Шеллак – смола, которая образуется из сока лакового дерева (тропическое растение) при повреждении его коры насекомыми. Состоит, в основном, из полиэфиров жирных оксикислот. В состав смолы входит воск, играющий роль пластификатора. Тплавл. = 110115С.

Шеллак – хорошее пленкообразующее вещество для спиртовых лаков и высококачественных политур. Политуры содержат 1525% шеллака, лаки 3045%. Политуры и лаки получают, растворяя шеллак в этаноле, затем фильтруют. Политуру наносят на поверхность тампоном и благодаря большой скорости испарения этилового спирта и малой скорости растворения шеллака можно наносить много слоев покрытия друг на друга без разрушения предшествующего слоя. Покрытия на основе шеллака отличаются высоким блеском, хорошей механической прочностью и адгезией к различным подложкам, в том числе и к металлическим. Они хорошо полируются до высокого глянца, но недостаточно водостойки.

Даммара – смола, вытекает из коры (при повреждении) некоторых растений, произрастающих на островах Суматра, Борнео и др.

Состав: относительно высокомолекулярные эфиры, спирты и воски. Растворители для даммары – бензол, скипидар.

Растворы даммары применяют для лакирования произведений живописи, фотографий, типографской печати, бумаги. Изготовляют такие лаки аналогично шеллачным.

Сандарак – продукт подсочки деревьев, растущих в Южной Австралии, Алжире, Марокко. Он также состоит из эфиров, кислот и спиртов. Растворители: спирты, эфиры, скипидар. На основе сандарака готовят спиртовые лаки для лакирования струнных музыкальных инструментов (резонансные лаки), литографий, бумаги и др.

Копалы – ископаемые растительные смолы. Обладают высокой твердостью, Тплав300С, пониженной растворимостью. Копалы добывают в Азии, Южной Америки, в Австралии, на Кавказе, Дальнем Востоке.

Ранее копалы широко применялись для изготовления высококачественных масляных лаков. В настоящее время – они утратили свое значение, так как заменены синтетическими пленкообразователями.

Янтарь – ископаемая смола растительного происхождения (Прибалтика, Сахалин). Преимущественное строение янтаря – полиэфиры янтарной кислоты (70% и более). Они обуславливают его твердость и неплавкость до 175180С.

В лакокрасочной промышленности используют отходы янтаря, оставшиеся после изготовления украшений. Их подвергают термической деструкции. Получают плавленный янтарь (янтарная канифоль) и янтарное масло.

Янтарные лаки ограниченно применяются для электроизоляционных покрытий и в качестве консервных лаков. Раньше янтарь использовался и для изготовления масляных лаков.

Битумы – смесь тяжелых углеводородов и продуктов их окисления и полимеризации. Твердые или вязкие жидкости черного цвета. Используются при строительных работах, в резиновой, лакокрасочной промышленности и др.

Различают:

Природные Искусственные

асфальтиты и нефтяные окисленные

асфальты битумы, крекинговые

(битумы, загрязненные нефтебитумы.

горными породами)

В лакокрасочном производстве используются природные, нефтяные, окисленные и остаточные битумы. Состав их чрезвычайно сложен и недостаточно изучен.

Схема превращений одних компонентов в другие:

Окисление Оксиполимеризация

Углеводороды (минеральные масла) смолы асфальтены карбоиды карбены.

Битумные лаки используются для получения водостойких и электроизоляционных покрытий: в судо- и машиностроении, в строительстве.