- •Э. Т. Крутько

- •Пленкообразующих веществ

- •Предисловие

- •Введение

- •Часть первая теоретические основы химической технологии пленкообразующих

- •Глава 1. Молекулярная структура и основные свойства пленкообразующих веществ

- •Надмолекулярные структуры

- •Глава 2. Реакции образования пленкообразующих полимеров

- •2.1. Радикальная полимеризация

- •1 Без добавок; 2 0,1% бензохинона (ингибитор); 3 0,2% нитробензола (ингибитор); 4 0,5% нитробензола (замедлитель)

- •2.2. Ионная полимеризация

- •2.3. Стереоспецифическая полимеризация

- •2.4. Сополимеризация

- •2.5. Ступенчатая полимеризация и поликонденсация

- •2.6. Молекулярная масса полимеров. Понятие о молекулярно-массовом распределении

- •2.7. Химические реакции полимеров и возможности химической модификации

- •2.8. Полимераналогичные и внутримолекулярные превращения

- •2.9. Межмолекулярные реакции полимеров. Образование сетчатых («сшитых») структур

- •Глава 3. Физические состояния пленкообразующих полимеров при нанесении покрытий

- •3.1. Агрегатные и фазовые состояния полимеров

- •Аморфное состояние

- •Кристаллическое состояние

- •3.2. Реология растворов и расплавов пленкообразователей

- •Влияние температуры на вязкость расплавов и растворов полимеров. Энергия активации вязкого течения

- •Энергия активации течения.

- •Методы измерения вязкостных свойств концентрированных растворов и расплавов полимеров. Структура концентрированных растворов и расплавов полимеров

- •Метод капиллярной вискозиметрии

- •Методы ротационной вискозиметрии

- •Метод падающего шарика

- •Метод сдвига параллельных плоскостей

- •3.3. Термомеханический метод изучения физических состояний пленкообразователей

- •1 Гибкая нить; 2 жесткая нить; 3 жесткая проволока

- •Глава 4. Теоретические основы пленкообразования

- •4.1. Общие сведения о пленкообразовании

- •4.2. Пленкообразование, осуществляемое без химических превращений

- •4.2.1. Формирование покрытий из растворов пленкообразующих Особенности свойств растворов полимеров

- •Химическое строение полимера и его способность к растворению

- •Характеристика процесса

- •I испарение из жидкой пленки, контролируемое поверхностными явлениями;

- •II испарение из сформировавшейся твердой пленки, определяемое диффузионными процессами в массе полимерного материала

- •Влияние условий пленкообразования на свойства покрытий

- •4.2.2. Формирование покрытий из водных дисперсий полимеров

- •Характеристика процесса

- •Условия пленкообразования

- •Свойства покрытий

- •4.2.З. Формирование покрытий из органодисперсий полимеров

- •4.2.4. Формирование покрытий из порошковых пленкообразователей

- •Характеристика процесса

- •4.3. Пленкообразование, осуществляемое в результате химических превращений

- •4.3 1. Полимеризация на поверхности субстрата Характеристика процесса

- •Способы проведения процесса

- •4.3.2. Поликонденсация на поверхности субстрата

- •4.4. Структурные превращения пленкообразователей в процессе формирования покрытий

- •Структура покрытий из аморфных полимеров

- •Структура покрытий из кристаллических полимеров

- •Надмолекулярная структура.

- •Часть вторая химико-технологические принципы получения и использования пленкообразующих веществ

- •Глава 5. Пленкообразующие поликонденсационного типа

- •5.1. Поли- и олигоэфирные пленкообразователи

- •5.2. Немодифицированные насыщенные полиэфиры

- •5.3.Модифицированные олигоэфиры

- •Олигоэфиры, модифицированные растительными маслами и их жирными кислотами

- •1, 2, 10 Теплообменники; 3, 18 конденсаторы; 4, 16 жидкостные счетчики;

- •5.3.1. Лакокрасочные материалы на основе органорастворимых алкидных олигомеров

- •5.3.2. Водоразбавляемые олигоэфиры

- •5.3.3. Олигоэфиры, модифицированные синтетическими жирными кислотами с линейной и -разветвленной цепью

- •5.3.4. Олигоэфиры, модифицированные бензойными кислотами

- •5.3.5. Олигоэфиры, модифицированные канифолью

- •5.4. Алкидно-стирольные олигоэфиры

- •5.5. Уралкиды

- •6 Обогреваемый весовой мерник; 8 вакуум-приемник; 9 – разделительный сосуд; 10 теплообменник; 11 реактор с электроиндукционным oбогревом;

- •15 Шестеренчатый насос; 16 – весы; 17 тapa

- •17, 18 Шестеренчатые насосы; 19 патронный фильтр

- •5.6. Ненасыщенные олигоэфиры

- •5.6.1.Олигоэфирмалеинаты

- •5.6.2. Олигоэфиракрилаты

- •5.6.3. Ненасыщенные олигоэфиры, отверждаемые

- •5.7. Расчет рецептур органорастворимых алкидов

- •5.8. Лакокрасочные материалы на основе олигоэфирмалеинатов и принципы их отверждения

- •5.9. Охрана окружающей среды при производстве олигоэфиров

- •5.10. Феноло- и аминоальдегидные пленкообразователи

- •5.10.1 Фенолформальдегидные пленкообразователи

- •Поликонденсация фенола с формальдегидом при кислотном катализе (новолаки)

- •Новолачные олигомеры

- •Поликонденсация фенола с формальдегидом при основном катализе. Резолы

- •Резольные олигомеры

- •5.10.2. Модифицированные фенолоформальдегидные олигомеры

- •5.10.3. Полимеры на основе формальдегида и гомологов фенола

- •5.10.4. Полимеры на основе фенолов и других альдегидов

- •Фенолофурфурольные олигомеры

- •5.10.5. Совмещенные полимеры

- •5.10.6. Резорциноформальдегидные полимеры

- •5.10.7. Технология производства новолачных и резольных олигомеров

- •1 Объемный мерник; 2 автоматические порционные весы; 3, 4 весовые мерники; 5, 13 жидкостные счетчики; 6, 7, 14 конденсаторы; 8 – реактор;

- •5.10.8. Аминоальдегидные пленкообразователи

- •Исходное сырье

- •Основные закономерности синтеза карбамидоформальдегидных олигомеров

- •Модифицированные карбамидоформальдегиды

- •Структура и свойства карбамидоформальдегидных олигомеров

- •Основные закономерности процесса синтеза меламиноформальдегидных олигомеров

- •5.10.9. Свойства и применение аминоформальдегидов

- •5.10.10. Технология получения аминоформальдегидных олигомеров

- •5.11. Циклогексаноновые и циклогексанонформальдегидные пленкообразователи

- •5.12. Пленкообразователи эпоксидного типа

- •Отверждение

- •Отверждение аминами

- •Отверждение дикарбоновыми кислотами и их ангидридами

- •Каталитическое отверждение

- •5.12.1. Свойства и применение эпоксидных олигомеров

- •5.12.2. Циклоалифатические эпоксидные олигомеры

- •5.12.3. Алифатические эпоксидные олигомеры

- •5.12.4. Эпоксидированные новолачные олигомеры

- •5.12.5. Технология производства эпоксидных олигомеров

- •1 Конденсатор; 2 автоматические порционные весы; 3 объемный мерник;

- •4 Весовой мерник; 5 вакуум-приемник; 6 реактор с электроиндукционным обогревом; 7 обогреваемый приемник расплава олигомера; 8 барабан-кристаллизатор; 9 приемный бункер

- •Техника безопасности при производстве эпоксидных полимеров и защита окружающей среды

- •5.12.6. Лакокрасочные материалы на основе эпоксидных олигомеров

- •5.13. Пленкообразователи полиуретанового типа

- •5.13.1. Блокированные изоцианаты

- •5.13.2. Полиэфируретаны

- •5.13.3. Лакокрасочные материалы на основе полиуретановых пленкообразователей

- •5.14. Элементоорганические пленкообразующие полимеры

- •Реакции образования и строение

- •24 Горизонтальный смеситель

- •5.14.1. Модифицированные кремнийорганические пленкообразователи. Реакции отверждения. Лакокрасочные материалы на основе модифицированных кремнийорганических пленкообразователей

- •5.15. Полиамиды

- •1, 2 Жидкостные счетчики; 3, 7 весовые мерники, 4 – объемный мерник;

- •5, 6, 8 Конденсаторы; 9 реактор с пароводяной рубашкой; 10, 13, 16 – вакуум-приемники; 11, 14 реакторы с электроиндукционным обогревом,

- •5.16. Поликарбонаты

- •5.17. Пентапласт

- •5.18. Полиимиды

- •Глава 6 полимеризационные пленкообразователи

- •6.1. Полиуглеводороды

- •6.2. Поливинилацетат и его производные

- •1, 2 Жидкостные счетчики; 3, 59, 17, 19 конденсаторы; 4 автоматические порционные весы; 10, 11 аппараты для растворения поливинилового спирта;

- •6.3. Пленкообразующие на основе акриловых полимеров

- •6.4. Пленкообразующие на основе диеновых полимеров и сополимеров, их особенности

- •6.5. Эфироцеллюлозные пленкообразователи

- •6.6. Пленкообразователи на основе растительных масел

- •Химические основы переработки масел

- •6.7. Сополимеризация масел с виниловыми мономерами

- •6.7.1. Малеинизированные и стиролизованные масла

- •6.7.2. Эпоксидированные масла

- •6.7.3. Дегидратация масел

- •6.7.4. Технологические схемы получения препарированных масел и олиф

- •31, 32 Аппараты для отделения жирных кислот

- •6.7.5. Механизм химического отверждения масляных пленкообразователей

- •6.8. Сиккативы

- •6.10. Природные пленкообразующие смолы

- •6.10. Мономеры и олигомеры для получения покрытий на подложке

- •Способы инициирования полимеризации на подложке

- •Глава 7. Старение полимеров под воздействием тепла и излучений

- •7.1. Понятие о «старении» полимеров

- •7.2. Термодеструкция и термическая стойкость полимеров

- •7.3. Деструкция полимеров под действием физических и механических факторов

- •Глава 8. Деструкция полимеров под воздействием кислорода и химических реагентов

- •8.1. Действие кислорода на полимеры. Окисление и окислительная деструкция

- •8.2. Деструкция полимеров под действием химических агентов

- •8.3. Принципы стабилизации полимеров в целях защиты их от старения

- •Оглавление

- •Химия и технология пленкообразующих веществ

- •220050. Минск, Свердлова, 13а.

2.3. Стереоспецифическая полимеризация

При формировании структуры так называемых стереорегулярных полимеров используются комплексные катализаторы, обладающие высокой избирательностью.

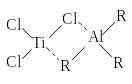

Координацию полимерных молекул и образование стереорегулярных полимеров наиболее надежно обеспечивает применение стереоспецифических катализаторов Циглера Натта. Типичным катализатором является комплекс триалкил-алюминия и хлорида титана:

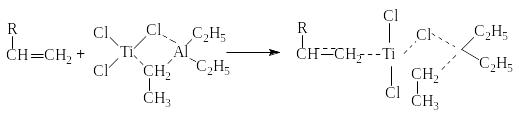

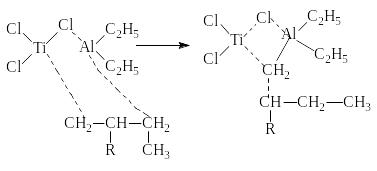

Координационный механизм полимеризации включает в качестве первой стадии образование -комплекса между мономером и титаном, что обеспечивает определенное конфигурационное расположение мономера:

П ерегруппировка

этого комплекса приводит к внедрению

мономера в его структуру с последующим

восстановлением исходной структуры

комплекса:

ерегруппировка

этого комплекса приводит к внедрению

мономера в его структуру с последующим

восстановлением исходной структуры

комплекса:

Стереоспецифичность такого синтеза обеспечивается еще и влиянием структуры поверхности гетерогенного катализатора на соответствующую ориентацию мономерных звеньев в цепи. Внедрение каждого следующего мономерного звена происходит в указанный комплекс, и таким образом растущая цепь полимера как бы отодвигается от катализатора, чего не наблюдается в радикальной или других видах ионной полимеризации. (Соединения алюминия и титана аналогичной структуры, но взятые в отдельности, не являются стереоспецифическими катализаторами.) Поэтому при координационной полимеризации происходит не только химически регулярное соединение звеньев по типу «голова к хвосту» (что характерно вообще для ионной полимеризации), но и одновременно обеспечивается правильно чередующееся в пространстве расположение заместителей при атомах углерода основной цепи полимера.

2.4. Сополимеризация

Если взять смесь двух мономеров и подвергнуть их полимеризации, то в структуре каждой макромолекулы будут содержаться звенья одного и другого мономера. Такой полимер называется сополимером, а процесс его синтеза сополимеризацией. Закономерности сополимеризации значительно сложнее, чем гомополимеризации, так как практически нельзя найти два мономера, которые обладали бы одинаковой реакционной способностью по отношению к инициаторам или катализаторам полимеризации. Тем не менее принципиальная возможность синтеза сополимеров реализована, и эта группа полимеров имеет огромное практическое значение, так как позволяет широко варьировать свойства полимеров.

В течение ряда лет кинетические и другие особенности процесса сополимеризации (например, характер расположения звеньев в цепи макромолекулы) разрабатывались медленнее, чем изучались свойства сополимеров. Так, например, при фракционировании сополимера хлористого винила с винилацетатом, полученного из эквимолярной смеси мономеров, было обнаружено, что ни одна из фракций не содержала сополимер такого же состава, а большинство было обогащено хлористым винилом. Малеиновый ангидрид, который один почти не полимеризуется, легко сополимеризуется со стиролом и хлористым винилом.

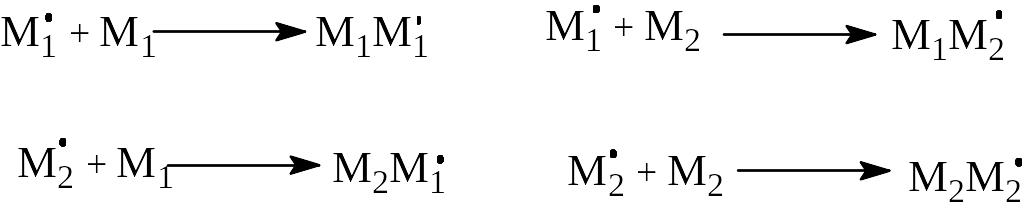

В настоящее время теоретические представления о сополимеризации развиты достаточно глубоко и распространены на случаи полимеризации трех и более мономеров, хотя последние трудно реализуются на практике. Если обозначить мономеры, участвующие в сополимеризации М1 и М2, то уже для первой стадии сополимеризации можно представить следующие четыре типа соединения звеньев:

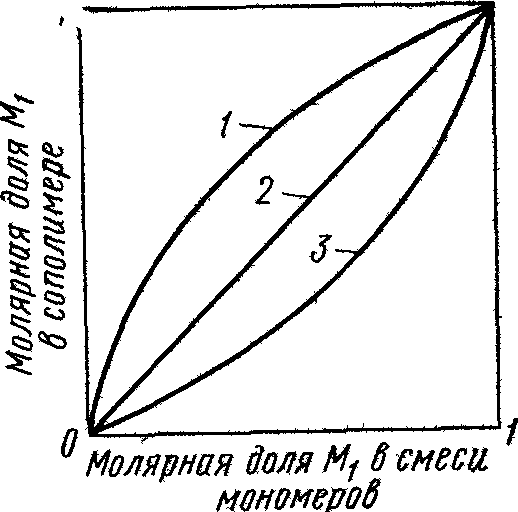

Ha этом простейшем представлении основывается вывод кинетических закономерностей реакции радикальной сополимеризации двух мономеров. Сополимеризация называется идеальной, если радикалы обоих мономеров обладают одинаковой реакционной способностью по отношению к молекулам того и другого мономера. В этом случае звенья мономеров статистически (т. е. без определенного порядка в чередовании) распределены в макромолекулах, а среднее их соотношение равно соотношению мономеров в смеси. Если радикал каждого мономера преимущественно реагирует с молекулой другого мономера, то сополимеризация называется альтернантной. Звенья мономеров в этом случае регулярно чередуются вдоль цепи макромолекулы независимо от соотношения мономеров в смеси ~М1М2М1М2М1М2~. В большинстве же случаев наблюдается промежуточная картина, т. е. реальная сополимеризация лежит между идеальной и альтернантной. Если звенья мономеров в макромолекуле расположены беспорядочно, то сополимер называется статистическим. Если радикал данного мономера более склонен к реакции с молекулой того же мономера, то вместо сополимера образуется смесь двух гомополимеров, т. е. это уже не будет сополимеризацией. На рис. 8 показаны типичные случаи сополимеризации в виде зависимостей состава сополимера от состава смеси мономеров при различной реакционной способности радикалов и молекул мономеров.

Состав сополимера может заметно отличаться от состава исходной смеси мономеров, что надо учитывать при практическом проведении сополимеризации.

Реакции сополимеризации могут протекать как по радикальному, так и по ионному механизму. Мономеры, полимеризующиеся по катионному механизму, обычно характеризуются большими различиями в реакционной способности, чем при радикальной сополимеризации.

Рис. 8. Зависимость состава сополимера от состава смеси мономеров для статистической сополимеризации мономеров М1 и М2 при различной реакционноспособности радикалов: 1 радикал М1 предпочтительно реагирует с мономером М1; 2 – радикал М1 одинаково реагирует с мономерами М1 и М2; 3 – радикал М1 предпочтительно реагирует с мономером М2

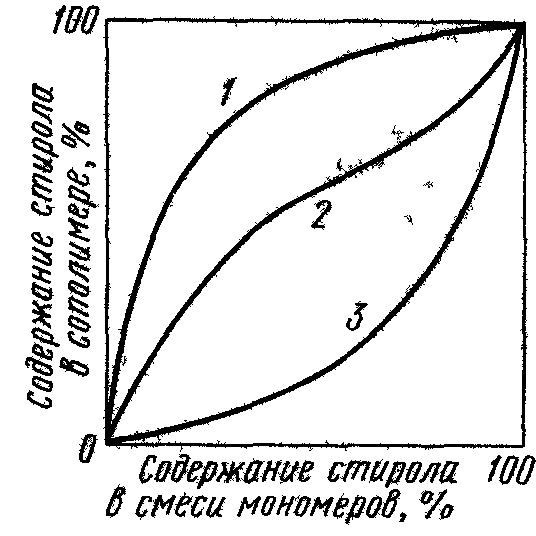

Рис. 9. Зависимость состава сополимера от состава смеси мономеров для различных способов сополимеризации стирола с метилметакрилатом: 1 катионная сополимеризация с катализатором SnCl4; 2 – свободнорадикальная сополимеризация с инициатором – перекисью бензоила; 3 – анионная сополимеризация с катализатором – металлическим натрием

Особенно наглядно различие полимеров, получаемых тремя методами сополимеризации. Оно видно при сравнении сополимеризации смеси одних и тех же мономеров с различными инициаторами и катализаторами, что указывает на неодинаковую реакционную способность мономеров при разных методах полимеризации (рис. 9).

Таким образом, в зависимости от типа полимеризации (радикальная, катионная или анионная) из одного и того же состава исходной смеси мономеров метилметакрилата и стирола получится полимер близкого состава (радикальная сополимеризация), с большим содержанием стирола (катионная полимеризация) или с большим содержанием метилметакрилата (анионная полимеризация).

В случае статистической сополимеризации участки макромолекулы, состоящие преимущественно из звеньев одного мономера, могут существовать, только если этот мономер в исходной смеси взят в большом избытке или если после полимеризации им обогащен полимер. Однако получение сополимеров, содержащих участки большой протяженности звеньев одного и затем другого мономера, представляет отдельный практический интерес при разных соотношениях обоих мономеров в исходной смеси. Свойства таких сополимеров могут в одних условиях напоминать свойства гомополимера одного мономера, а в других другого. В целом их свойства сильно отличаются от свойств каждого гомополимера или сополимера со статистическим распределением звеньев мономера. Если эти протяженные участки каждого мономера расположены вдоль цепи макромолекулы, то сополимер называется блок-сополимером. Если же такие участки представляют собой боковые ответвления цепей одного мономера от основной цепи из звеньев другого мономера, то сополимер называется привитым. В смешанном случае обычно говорят о межполимере.

Блок-сополимеры получают различными методами, но все они основаны на образовании реакционноспособных центров или функциональных групп на концах макромолекул одного мономера в присутствии полимеризующегося второго мономера. Один из методов их получения – синтез «живущих» полимеров при анионной полимеризации с последующим добавлением второго мономера. Так, например, получают термоэластопласты – блок-сополимеры изопрена или бутадиена со стиролом. После полимеризации стирола с образованием на конце цепи макроаниона добавляют бутадиен, который сополимеризуется с таким блоком полистирола, а на конце цепи остается макроанион. При добавлении новой порции стирола происходит образование третьего блока в пределах одной макромолекулы. Полученные блок-сополимеры (в описанном случае типа СБС: стиролбутадиенстирол) обладают ценными свойствами: они прочны и эластичны при комнатной температуре и термопластичны при повышенной (80100°С). Из них готовят изделия для медицинской промышленности, обувной (низ обуви) и другие изделия, где не требуется высокая термостойкость, но нужна прочность и высокоэластичность при комнатной и более низких температурах.

Другим способом получения блок-сополимеров является разрыв цепи гомополимера с помощью излучений или механических воздействий с образованием свободных радикалов в месте разрыва цепи. Введение затем другого мономера приводит к его полимеризации на этих радикалах с образованием больших блоков макромолекул второго мономера, химически связанных с остатками макромолекул первого мономера.

Все рассмотренные случаи полимеризации и сополимеризации осуществлялись по механизмам цепных реакций. Практически они реализуются разными способами в зависимости от характера распределения мономеров в реакционной системе: полимеризация в блоке или массе газообразного, жидкого или твердого мономера, в растворе мономера, эмульсии или суспензии мономера. Тип технического осуществления полимеризации или сополимеризации оказывает существенное влияние на свойства получающихся полимеров и изделий из них. Подробно о технических способах полимеризации см. рекомендуемые учебные пособия и руководства.