- •Э. Т. Крутько

- •Пленкообразующих веществ

- •Предисловие

- •Введение

- •Часть первая теоретические основы химической технологии пленкообразующих

- •Глава 1. Молекулярная структура и основные свойства пленкообразующих веществ

- •Надмолекулярные структуры

- •Глава 2. Реакции образования пленкообразующих полимеров

- •2.1. Радикальная полимеризация

- •1 Без добавок; 2 0,1% бензохинона (ингибитор); 3 0,2% нитробензола (ингибитор); 4 0,5% нитробензола (замедлитель)

- •2.2. Ионная полимеризация

- •2.3. Стереоспецифическая полимеризация

- •2.4. Сополимеризация

- •2.5. Ступенчатая полимеризация и поликонденсация

- •2.6. Молекулярная масса полимеров. Понятие о молекулярно-массовом распределении

- •2.7. Химические реакции полимеров и возможности химической модификации

- •2.8. Полимераналогичные и внутримолекулярные превращения

- •2.9. Межмолекулярные реакции полимеров. Образование сетчатых («сшитых») структур

- •Глава 3. Физические состояния пленкообразующих полимеров при нанесении покрытий

- •3.1. Агрегатные и фазовые состояния полимеров

- •Аморфное состояние

- •Кристаллическое состояние

- •3.2. Реология растворов и расплавов пленкообразователей

- •Влияние температуры на вязкость расплавов и растворов полимеров. Энергия активации вязкого течения

- •Энергия активации течения.

- •Методы измерения вязкостных свойств концентрированных растворов и расплавов полимеров. Структура концентрированных растворов и расплавов полимеров

- •Метод капиллярной вискозиметрии

- •Методы ротационной вискозиметрии

- •Метод падающего шарика

- •Метод сдвига параллельных плоскостей

- •3.3. Термомеханический метод изучения физических состояний пленкообразователей

- •1 Гибкая нить; 2 жесткая нить; 3 жесткая проволока

- •Глава 4. Теоретические основы пленкообразования

- •4.1. Общие сведения о пленкообразовании

- •4.2. Пленкообразование, осуществляемое без химических превращений

- •4.2.1. Формирование покрытий из растворов пленкообразующих Особенности свойств растворов полимеров

- •Химическое строение полимера и его способность к растворению

- •Характеристика процесса

- •I испарение из жидкой пленки, контролируемое поверхностными явлениями;

- •II испарение из сформировавшейся твердой пленки, определяемое диффузионными процессами в массе полимерного материала

- •Влияние условий пленкообразования на свойства покрытий

- •4.2.2. Формирование покрытий из водных дисперсий полимеров

- •Характеристика процесса

- •Условия пленкообразования

- •Свойства покрытий

- •4.2.З. Формирование покрытий из органодисперсий полимеров

- •4.2.4. Формирование покрытий из порошковых пленкообразователей

- •Характеристика процесса

- •4.3. Пленкообразование, осуществляемое в результате химических превращений

- •4.3 1. Полимеризация на поверхности субстрата Характеристика процесса

- •Способы проведения процесса

- •4.3.2. Поликонденсация на поверхности субстрата

- •4.4. Структурные превращения пленкообразователей в процессе формирования покрытий

- •Структура покрытий из аморфных полимеров

- •Структура покрытий из кристаллических полимеров

- •Надмолекулярная структура.

- •Часть вторая химико-технологические принципы получения и использования пленкообразующих веществ

- •Глава 5. Пленкообразующие поликонденсационного типа

- •5.1. Поли- и олигоэфирные пленкообразователи

- •5.2. Немодифицированные насыщенные полиэфиры

- •5.3.Модифицированные олигоэфиры

- •Олигоэфиры, модифицированные растительными маслами и их жирными кислотами

- •1, 2, 10 Теплообменники; 3, 18 конденсаторы; 4, 16 жидкостные счетчики;

- •5.3.1. Лакокрасочные материалы на основе органорастворимых алкидных олигомеров

- •5.3.2. Водоразбавляемые олигоэфиры

- •5.3.3. Олигоэфиры, модифицированные синтетическими жирными кислотами с линейной и -разветвленной цепью

- •5.3.4. Олигоэфиры, модифицированные бензойными кислотами

- •5.3.5. Олигоэфиры, модифицированные канифолью

- •5.4. Алкидно-стирольные олигоэфиры

- •5.5. Уралкиды

- •6 Обогреваемый весовой мерник; 8 вакуум-приемник; 9 – разделительный сосуд; 10 теплообменник; 11 реактор с электроиндукционным oбогревом;

- •15 Шестеренчатый насос; 16 – весы; 17 тapa

- •17, 18 Шестеренчатые насосы; 19 патронный фильтр

- •5.6. Ненасыщенные олигоэфиры

- •5.6.1.Олигоэфирмалеинаты

- •5.6.2. Олигоэфиракрилаты

- •5.6.3. Ненасыщенные олигоэфиры, отверждаемые

- •5.7. Расчет рецептур органорастворимых алкидов

- •5.8. Лакокрасочные материалы на основе олигоэфирмалеинатов и принципы их отверждения

- •5.9. Охрана окружающей среды при производстве олигоэфиров

- •5.10. Феноло- и аминоальдегидные пленкообразователи

- •5.10.1 Фенолформальдегидные пленкообразователи

- •Поликонденсация фенола с формальдегидом при кислотном катализе (новолаки)

- •Новолачные олигомеры

- •Поликонденсация фенола с формальдегидом при основном катализе. Резолы

- •Резольные олигомеры

- •5.10.2. Модифицированные фенолоформальдегидные олигомеры

- •5.10.3. Полимеры на основе формальдегида и гомологов фенола

- •5.10.4. Полимеры на основе фенолов и других альдегидов

- •Фенолофурфурольные олигомеры

- •5.10.5. Совмещенные полимеры

- •5.10.6. Резорциноформальдегидные полимеры

- •5.10.7. Технология производства новолачных и резольных олигомеров

- •1 Объемный мерник; 2 автоматические порционные весы; 3, 4 весовые мерники; 5, 13 жидкостные счетчики; 6, 7, 14 конденсаторы; 8 – реактор;

- •5.10.8. Аминоальдегидные пленкообразователи

- •Исходное сырье

- •Основные закономерности синтеза карбамидоформальдегидных олигомеров

- •Модифицированные карбамидоформальдегиды

- •Структура и свойства карбамидоформальдегидных олигомеров

- •Основные закономерности процесса синтеза меламиноформальдегидных олигомеров

- •5.10.9. Свойства и применение аминоформальдегидов

- •5.10.10. Технология получения аминоформальдегидных олигомеров

- •5.11. Циклогексаноновые и циклогексанонформальдегидные пленкообразователи

- •5.12. Пленкообразователи эпоксидного типа

- •Отверждение

- •Отверждение аминами

- •Отверждение дикарбоновыми кислотами и их ангидридами

- •Каталитическое отверждение

- •5.12.1. Свойства и применение эпоксидных олигомеров

- •5.12.2. Циклоалифатические эпоксидные олигомеры

- •5.12.3. Алифатические эпоксидные олигомеры

- •5.12.4. Эпоксидированные новолачные олигомеры

- •5.12.5. Технология производства эпоксидных олигомеров

- •1 Конденсатор; 2 автоматические порционные весы; 3 объемный мерник;

- •4 Весовой мерник; 5 вакуум-приемник; 6 реактор с электроиндукционным обогревом; 7 обогреваемый приемник расплава олигомера; 8 барабан-кристаллизатор; 9 приемный бункер

- •Техника безопасности при производстве эпоксидных полимеров и защита окружающей среды

- •5.12.6. Лакокрасочные материалы на основе эпоксидных олигомеров

- •5.13. Пленкообразователи полиуретанового типа

- •5.13.1. Блокированные изоцианаты

- •5.13.2. Полиэфируретаны

- •5.13.3. Лакокрасочные материалы на основе полиуретановых пленкообразователей

- •5.14. Элементоорганические пленкообразующие полимеры

- •Реакции образования и строение

- •24 Горизонтальный смеситель

- •5.14.1. Модифицированные кремнийорганические пленкообразователи. Реакции отверждения. Лакокрасочные материалы на основе модифицированных кремнийорганических пленкообразователей

- •5.15. Полиамиды

- •1, 2 Жидкостные счетчики; 3, 7 весовые мерники, 4 – объемный мерник;

- •5, 6, 8 Конденсаторы; 9 реактор с пароводяной рубашкой; 10, 13, 16 – вакуум-приемники; 11, 14 реакторы с электроиндукционным обогревом,

- •5.16. Поликарбонаты

- •5.17. Пентапласт

- •5.18. Полиимиды

- •Глава 6 полимеризационные пленкообразователи

- •6.1. Полиуглеводороды

- •6.2. Поливинилацетат и его производные

- •1, 2 Жидкостные счетчики; 3, 59, 17, 19 конденсаторы; 4 автоматические порционные весы; 10, 11 аппараты для растворения поливинилового спирта;

- •6.3. Пленкообразующие на основе акриловых полимеров

- •6.4. Пленкообразующие на основе диеновых полимеров и сополимеров, их особенности

- •6.5. Эфироцеллюлозные пленкообразователи

- •6.6. Пленкообразователи на основе растительных масел

- •Химические основы переработки масел

- •6.7. Сополимеризация масел с виниловыми мономерами

- •6.7.1. Малеинизированные и стиролизованные масла

- •6.7.2. Эпоксидированные масла

- •6.7.3. Дегидратация масел

- •6.7.4. Технологические схемы получения препарированных масел и олиф

- •31, 32 Аппараты для отделения жирных кислот

- •6.7.5. Механизм химического отверждения масляных пленкообразователей

- •6.8. Сиккативы

- •6.10. Природные пленкообразующие смолы

- •6.10. Мономеры и олигомеры для получения покрытий на подложке

- •Способы инициирования полимеризации на подложке

- •Глава 7. Старение полимеров под воздействием тепла и излучений

- •7.1. Понятие о «старении» полимеров

- •7.2. Термодеструкция и термическая стойкость полимеров

- •7.3. Деструкция полимеров под действием физических и механических факторов

- •Глава 8. Деструкция полимеров под воздействием кислорода и химических реагентов

- •8.1. Действие кислорода на полимеры. Окисление и окислительная деструкция

- •8.2. Деструкция полимеров под действием химических агентов

- •8.3. Принципы стабилизации полимеров в целях защиты их от старения

- •Оглавление

- •Химия и технология пленкообразующих веществ

- •220050. Минск, Свердлова, 13а.

1 Объемный мерник; 2 автоматические порционные весы; 3, 4 весовые мерники; 5, 13 жидкостные счетчики; 6, 7, 14 конденсаторы; 8 – реактор;

9 - разделительный сосуд; 10, 12 – приемники; 11 аппарат для отгонки растворителя, 15 – вагон-холодильник; 16 – горизонтальный смеситель; 17, 19 – шестеренчатые насосы; 18 – тарельчатый фильтр; 20 – бункер

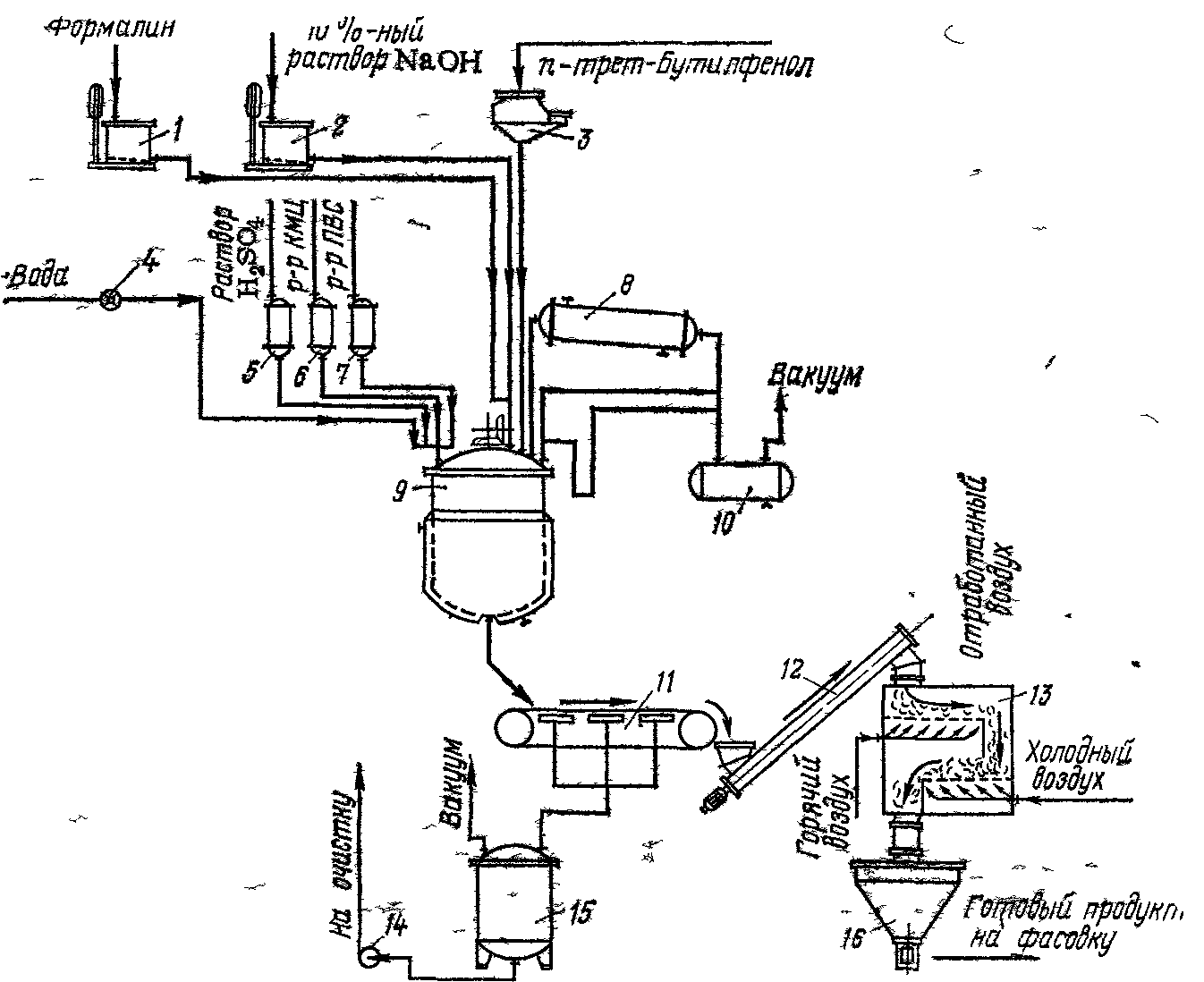

Синтез эмульсионным способом может быть осуществлен по схеме, представленной на рис. 45.

Вначале в реакторе 9 готовят «водную фазу» добавлением к воде, выполняющей роль дисперсионной среды, раствора эмульгаторов карбоксиметилцеллюлозы (5%-ного) и поливинилового спирта (10%-ного). Затем при 7075°С загружают при перемешивании п-трет-бутилфенол, после чего постепенно повышают температуру до 9596С и выдерживают смесь до получения однородной эмульсии. К эмульсии добавляют при этой же температуре вначале раствор щелочи, а затем формалин. Конденсацию ведут при 9596°С до получения олигомера с температурой размягчения 4045°С (34 ч). По окончании поликонденсации добавляют серную кислоту (до расслоения реакционной массы на два слоя), после чего содержимое реактора охлаждают и дают ему отстояться. Затем маточник (верхний слой) отделяют сифонированием, а олигомер в виде мелких гранул промывают водой до отсутствия ионов S042 и подают на ленточный вакуум-фильтр 11 для отжима. Отжатый олигомер сушат в сушилке «кипящего слоя» 13, куда он поступает по наклонному шнеку 12. Высушенный олигомер ссыпается в бункер 16 и направляется на фасовку.

Рис. 45. Технологическая схема производства п-трет-бутилфенолоформальдегидного олигомера в эмульсии:

1, 2 весовые мерники; 3 автоматические порционные весы; 4 жидкостный счетчик; 57 – объемные мерники; 8 — конденсатор; 9 реактор; 10 приемник; 11 ленточный вакуум-фильтр; 12 наклонный шнек; 13 сушилка «кипящего слоя»; 14 центробежный насос; 15 приемник фильтрата; 16 приемный бункер

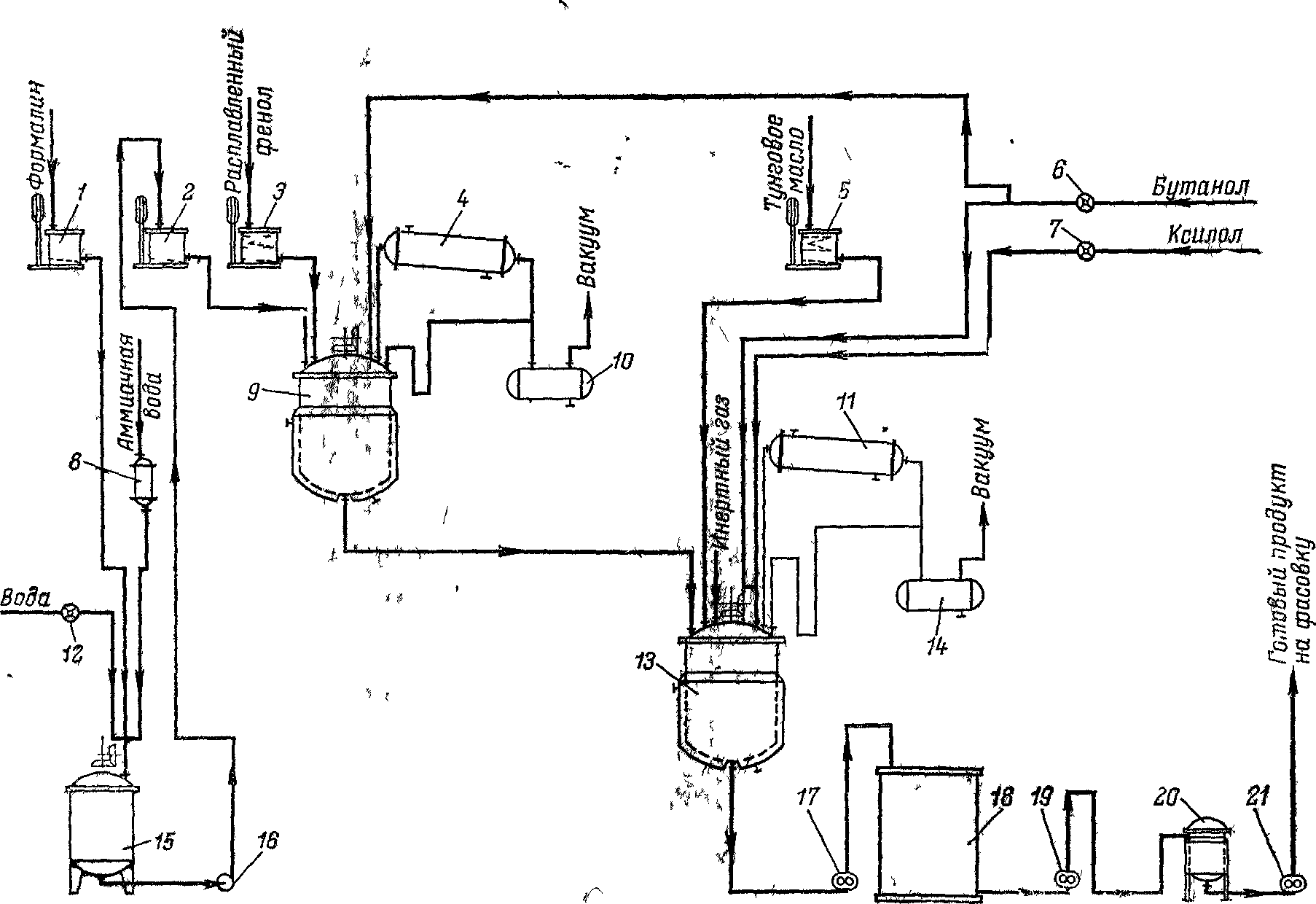

Технологическая схема производства бутанолизированного фенолоформальдегидного олигомера, модифицированного маслом, приведена на рис. 46.

Рис. 46. Технологическая схема производства бутанолизированного фенолоформальдегидного олигомера, модифицированного маслом:

1, 2, 3, 5 – весовые мерники; 4, 11 конденсаторы; 6, 7, 12 жидкостные счетчики; 8 объемный мерник; 9, 13 – реакторы; 10, 14 приемники; 15 – аппарат для приготовления смеси формалина и аммиака; 16 – центробежный насос; 17, 19, 21 – шестеренчатые насосы; 18 – промежуточная емкость; 20 – тарельчатый фильтр

Синтез низкомолекулярного резола проводят в реакторе 9, куда подается смесь формалина и аммиака из аппарата 15 и расплавленный фенол из обогреваемого весового мерника 3. Продукт растворяют в бутаноле и передают в реактор 13, где проводят одновременно бутанолизацию метилольных производных, дальнейшую поликонденсацию и модификацию маслом. Образующуюся воду отгоняют в виде водно-бутанольного дистиллята в приемник 14; при этом периодически производят подпитку реакционной массы бутанолом. В том же аппарате 13 полученный модифицированный олигомер растворяют в ксилоле и раствор олигомера очищают фильтрацией на тарельчатом фильтре 20.

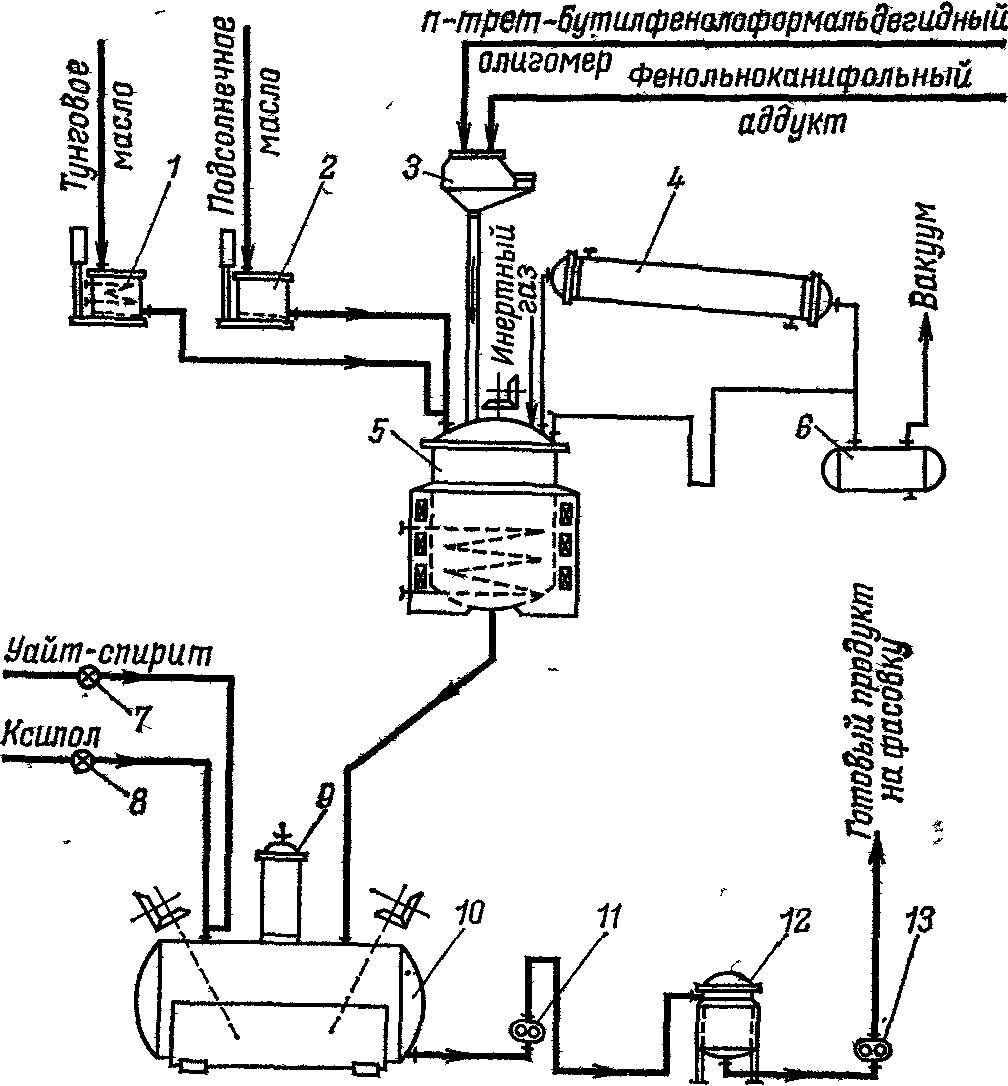

Технологический процесс производства модифицированного тунговым и подсолнечным маслами фенолоформальдегидного олигомера с использованием маслорастворимого олигомера на п-трет-бутилфеноле и фенольно-канифольного аддукта проводится по схеме, представленной на рис. 47.

Рис. 47. Технологическая схема производства модифицированного маслами фенолоформальдегидного олигомера на основе фенольно-канифольного аддукта

и п-трет-бутилфенолоформальдегидного олигомера:

1, 2 весовые мерники; 3 – автоматические порционные весы; 4, 9 – конденсаторы; 5 реактор; 6 приемник; 7, 8 – жидкостные счетчики; 10 горизонтальный смеситель; 11, 13 шестеренчатые насосы; 12 тарельчатый фильтр

В реакторе с индукционным обогревом 5 растворяют в масле предварительно полученные исходные фенолоформальдегидные олигомеры и затем проводят процесс модификации при температуре порядка 180С. Образующуюся при реакции воду отгоняют в приемник 6. Полученный модифицированный маслом олигомер растворяют в ксилоле в смесителе 10 и очищают фильтрацией на тарельчатом фильтре 12.

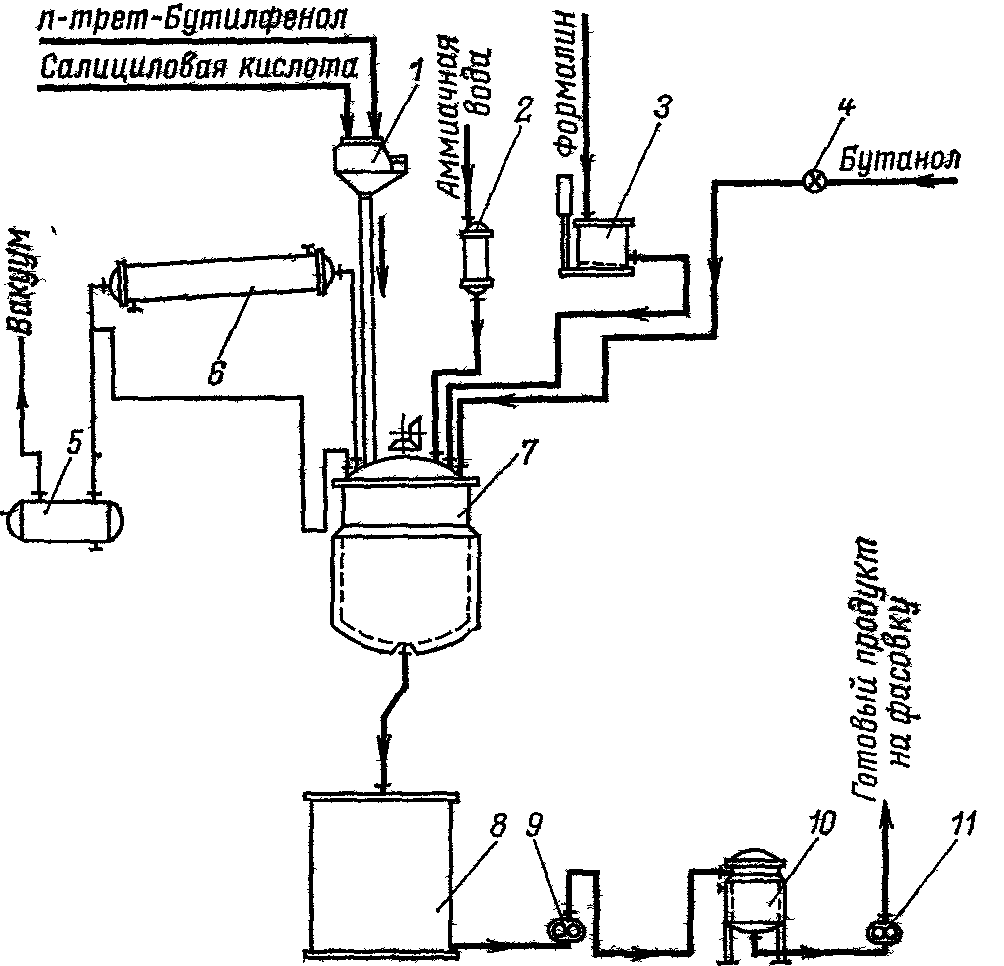

Технологическая схема производства водоразбавляемого фенолоформальдегидного олигомера приведена на рис. 48.

Рис. 48. Технологическая схема производства водоразбавляемого фенолоформальдегидного олигомера:

1 автоматические порционные весы; 2 объемный мерник; 3 весовой мерник; 4 жидкостный счетчик; 5 приемник; 6 конденсатор; 7 – реактор; 8 промежуточная емкость; 9, 11 шестеренчатые насосы; 10 тарельчатый фильтр

В реактор 7 загружают все исходные компоненты и проводят процесс конденсации при 90°С. В этом же аппарате по окончании синтеза осушивают олигомер под вакуумом, отгоняя воду в приемник 5, а затем термообработку олигомера для повышения степени поликонденсации при температуре 105110°С. Полученный олигомер с температурой размягчения 75С растворяют в бутаноле и нейтрализуют водным раствором аммиака до рН=77,5. Раствор очищают фильтрацией. Разбавление его водой до нужной вязкости осуществляется у потребителя.