- •Э. Т. Крутько

- •Пленкообразующих веществ

- •Предисловие

- •Введение

- •Часть первая теоретические основы химической технологии пленкообразующих

- •Глава 1. Молекулярная структура и основные свойства пленкообразующих веществ

- •Надмолекулярные структуры

- •Глава 2. Реакции образования пленкообразующих полимеров

- •2.1. Радикальная полимеризация

- •1 Без добавок; 2 0,1% бензохинона (ингибитор); 3 0,2% нитробензола (ингибитор); 4 0,5% нитробензола (замедлитель)

- •2.2. Ионная полимеризация

- •2.3. Стереоспецифическая полимеризация

- •2.4. Сополимеризация

- •2.5. Ступенчатая полимеризация и поликонденсация

- •2.6. Молекулярная масса полимеров. Понятие о молекулярно-массовом распределении

- •2.7. Химические реакции полимеров и возможности химической модификации

- •2.8. Полимераналогичные и внутримолекулярные превращения

- •2.9. Межмолекулярные реакции полимеров. Образование сетчатых («сшитых») структур

- •Глава 3. Физические состояния пленкообразующих полимеров при нанесении покрытий

- •3.1. Агрегатные и фазовые состояния полимеров

- •Аморфное состояние

- •Кристаллическое состояние

- •3.2. Реология растворов и расплавов пленкообразователей

- •Влияние температуры на вязкость расплавов и растворов полимеров. Энергия активации вязкого течения

- •Энергия активации течения.

- •Методы измерения вязкостных свойств концентрированных растворов и расплавов полимеров. Структура концентрированных растворов и расплавов полимеров

- •Метод капиллярной вискозиметрии

- •Методы ротационной вискозиметрии

- •Метод падающего шарика

- •Метод сдвига параллельных плоскостей

- •3.3. Термомеханический метод изучения физических состояний пленкообразователей

- •1 Гибкая нить; 2 жесткая нить; 3 жесткая проволока

- •Глава 4. Теоретические основы пленкообразования

- •4.1. Общие сведения о пленкообразовании

- •4.2. Пленкообразование, осуществляемое без химических превращений

- •4.2.1. Формирование покрытий из растворов пленкообразующих Особенности свойств растворов полимеров

- •Химическое строение полимера и его способность к растворению

- •Характеристика процесса

- •I испарение из жидкой пленки, контролируемое поверхностными явлениями;

- •II испарение из сформировавшейся твердой пленки, определяемое диффузионными процессами в массе полимерного материала

- •Влияние условий пленкообразования на свойства покрытий

- •4.2.2. Формирование покрытий из водных дисперсий полимеров

- •Характеристика процесса

- •Условия пленкообразования

- •Свойства покрытий

- •4.2.З. Формирование покрытий из органодисперсий полимеров

- •4.2.4. Формирование покрытий из порошковых пленкообразователей

- •Характеристика процесса

- •4.3. Пленкообразование, осуществляемое в результате химических превращений

- •4.3 1. Полимеризация на поверхности субстрата Характеристика процесса

- •Способы проведения процесса

- •4.3.2. Поликонденсация на поверхности субстрата

- •4.4. Структурные превращения пленкообразователей в процессе формирования покрытий

- •Структура покрытий из аморфных полимеров

- •Структура покрытий из кристаллических полимеров

- •Надмолекулярная структура.

- •Часть вторая химико-технологические принципы получения и использования пленкообразующих веществ

- •Глава 5. Пленкообразующие поликонденсационного типа

- •5.1. Поли- и олигоэфирные пленкообразователи

- •5.2. Немодифицированные насыщенные полиэфиры

- •5.3.Модифицированные олигоэфиры

- •Олигоэфиры, модифицированные растительными маслами и их жирными кислотами

- •1, 2, 10 Теплообменники; 3, 18 конденсаторы; 4, 16 жидкостные счетчики;

- •5.3.1. Лакокрасочные материалы на основе органорастворимых алкидных олигомеров

- •5.3.2. Водоразбавляемые олигоэфиры

- •5.3.3. Олигоэфиры, модифицированные синтетическими жирными кислотами с линейной и -разветвленной цепью

- •5.3.4. Олигоэфиры, модифицированные бензойными кислотами

- •5.3.5. Олигоэфиры, модифицированные канифолью

- •5.4. Алкидно-стирольные олигоэфиры

- •5.5. Уралкиды

- •6 Обогреваемый весовой мерник; 8 вакуум-приемник; 9 – разделительный сосуд; 10 теплообменник; 11 реактор с электроиндукционным oбогревом;

- •15 Шестеренчатый насос; 16 – весы; 17 тapa

- •17, 18 Шестеренчатые насосы; 19 патронный фильтр

- •5.6. Ненасыщенные олигоэфиры

- •5.6.1.Олигоэфирмалеинаты

- •5.6.2. Олигоэфиракрилаты

- •5.6.3. Ненасыщенные олигоэфиры, отверждаемые

- •5.7. Расчет рецептур органорастворимых алкидов

- •5.8. Лакокрасочные материалы на основе олигоэфирмалеинатов и принципы их отверждения

- •5.9. Охрана окружающей среды при производстве олигоэфиров

- •5.10. Феноло- и аминоальдегидные пленкообразователи

- •5.10.1 Фенолформальдегидные пленкообразователи

- •Поликонденсация фенола с формальдегидом при кислотном катализе (новолаки)

- •Новолачные олигомеры

- •Поликонденсация фенола с формальдегидом при основном катализе. Резолы

- •Резольные олигомеры

- •5.10.2. Модифицированные фенолоформальдегидные олигомеры

- •5.10.3. Полимеры на основе формальдегида и гомологов фенола

- •5.10.4. Полимеры на основе фенолов и других альдегидов

- •Фенолофурфурольные олигомеры

- •5.10.5. Совмещенные полимеры

- •5.10.6. Резорциноформальдегидные полимеры

- •5.10.7. Технология производства новолачных и резольных олигомеров

- •1 Объемный мерник; 2 автоматические порционные весы; 3, 4 весовые мерники; 5, 13 жидкостные счетчики; 6, 7, 14 конденсаторы; 8 – реактор;

- •5.10.8. Аминоальдегидные пленкообразователи

- •Исходное сырье

- •Основные закономерности синтеза карбамидоформальдегидных олигомеров

- •Модифицированные карбамидоформальдегиды

- •Структура и свойства карбамидоформальдегидных олигомеров

- •Основные закономерности процесса синтеза меламиноформальдегидных олигомеров

- •5.10.9. Свойства и применение аминоформальдегидов

- •5.10.10. Технология получения аминоформальдегидных олигомеров

- •5.11. Циклогексаноновые и циклогексанонформальдегидные пленкообразователи

- •5.12. Пленкообразователи эпоксидного типа

- •Отверждение

- •Отверждение аминами

- •Отверждение дикарбоновыми кислотами и их ангидридами

- •Каталитическое отверждение

- •5.12.1. Свойства и применение эпоксидных олигомеров

- •5.12.2. Циклоалифатические эпоксидные олигомеры

- •5.12.3. Алифатические эпоксидные олигомеры

- •5.12.4. Эпоксидированные новолачные олигомеры

- •5.12.5. Технология производства эпоксидных олигомеров

- •1 Конденсатор; 2 автоматические порционные весы; 3 объемный мерник;

- •4 Весовой мерник; 5 вакуум-приемник; 6 реактор с электроиндукционным обогревом; 7 обогреваемый приемник расплава олигомера; 8 барабан-кристаллизатор; 9 приемный бункер

- •Техника безопасности при производстве эпоксидных полимеров и защита окружающей среды

- •5.12.6. Лакокрасочные материалы на основе эпоксидных олигомеров

- •5.13. Пленкообразователи полиуретанового типа

- •5.13.1. Блокированные изоцианаты

- •5.13.2. Полиэфируретаны

- •5.13.3. Лакокрасочные материалы на основе полиуретановых пленкообразователей

- •5.14. Элементоорганические пленкообразующие полимеры

- •Реакции образования и строение

- •24 Горизонтальный смеситель

- •5.14.1. Модифицированные кремнийорганические пленкообразователи. Реакции отверждения. Лакокрасочные материалы на основе модифицированных кремнийорганических пленкообразователей

- •5.15. Полиамиды

- •1, 2 Жидкостные счетчики; 3, 7 весовые мерники, 4 – объемный мерник;

- •5, 6, 8 Конденсаторы; 9 реактор с пароводяной рубашкой; 10, 13, 16 – вакуум-приемники; 11, 14 реакторы с электроиндукционным обогревом,

- •5.16. Поликарбонаты

- •5.17. Пентапласт

- •5.18. Полиимиды

- •Глава 6 полимеризационные пленкообразователи

- •6.1. Полиуглеводороды

- •6.2. Поливинилацетат и его производные

- •1, 2 Жидкостные счетчики; 3, 59, 17, 19 конденсаторы; 4 автоматические порционные весы; 10, 11 аппараты для растворения поливинилового спирта;

- •6.3. Пленкообразующие на основе акриловых полимеров

- •6.4. Пленкообразующие на основе диеновых полимеров и сополимеров, их особенности

- •6.5. Эфироцеллюлозные пленкообразователи

- •6.6. Пленкообразователи на основе растительных масел

- •Химические основы переработки масел

- •6.7. Сополимеризация масел с виниловыми мономерами

- •6.7.1. Малеинизированные и стиролизованные масла

- •6.7.2. Эпоксидированные масла

- •6.7.3. Дегидратация масел

- •6.7.4. Технологические схемы получения препарированных масел и олиф

- •31, 32 Аппараты для отделения жирных кислот

- •6.7.5. Механизм химического отверждения масляных пленкообразователей

- •6.8. Сиккативы

- •6.10. Природные пленкообразующие смолы

- •6.10. Мономеры и олигомеры для получения покрытий на подложке

- •Способы инициирования полимеризации на подложке

- •Глава 7. Старение полимеров под воздействием тепла и излучений

- •7.1. Понятие о «старении» полимеров

- •7.2. Термодеструкция и термическая стойкость полимеров

- •7.3. Деструкция полимеров под действием физических и механических факторов

- •Глава 8. Деструкция полимеров под воздействием кислорода и химических реагентов

- •8.1. Действие кислорода на полимеры. Окисление и окислительная деструкция

- •8.2. Деструкция полимеров под действием химических агентов

- •8.3. Принципы стабилизации полимеров в целях защиты их от старения

- •Оглавление

- •Химия и технология пленкообразующих веществ

- •220050. Минск, Свердлова, 13а.

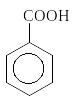

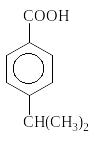

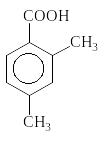

5.3.4. Олигоэфиры, модифицированные бензойными кислотами

Модификация олигоэфиров бензойными кислотами осуществляется для повышения блеска, твердости алкидных олигомеров, а также экономии растительных масел. Для этого используются:

бензойная кислота (Тпл = 122С)

n -третбутилбензойная

кислота (Тпл = 161С)

-третбутилбензойная

кислота (Тпл = 161С)

2 ,4-диметилбензойная

кислота (Тпл = 126С)

,4-диметилбензойная

кислота (Тпл = 126С)

Обычно бензойными кислотами заменяют до 10% масла в рецептуре алкида. При этом получают продукты, хорошо растворимые в уайт-спирите и способные к отверждению при комнатной температуре за счет окислительной полимеризации по жирнокислотным остаткам растительных масел.

Синтез олигоэфиров, модифицированных бензойными кислотами и маслами, осуществляется комбинированным методом в две стадии. Выпускаются они в виде растворов в смеси уайт-спирита и ксилола.

5.3.5. Олигоэфиры, модифицированные канифолью

Для замены части растительных масел в алкидных олигомерах часто используют канифоль. Она по химическому составу представляет собой смесь изомеров циклической одноосновной кислоты общей формулы С19Н29СООН. При введении канифоли в состав алкидов улучшается растворимость в алифатических углеводородах и совместимость с другими пленкообразующими, усиливается глянец и возрастает твердость покрытий. Однако канифоль несколько снижает атмосферостойкость и повышает хрупкость покрытий.

Химические основы процесса модификации олигоэфиров канифолью аналогичны соответствующим процессам модификации такими одноосновными кислотами, как СЖК и бензойные кислоты. Получают их комбинированным методом в две стадии. Как и все алкидные олигомеры, они выпускаются в виде растворов в органических растворителях.

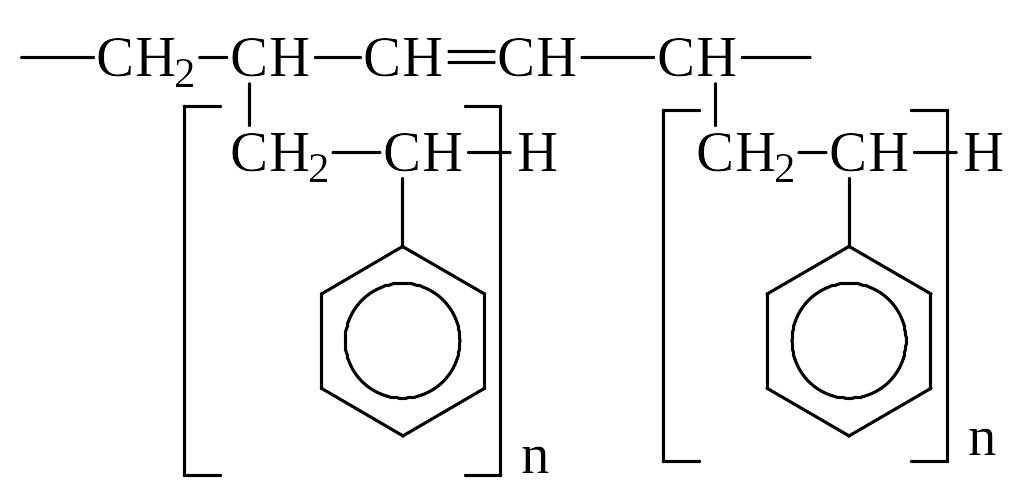

5.4. Алкидно-стирольные олигоэфиры

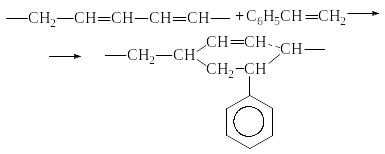

В основе процесса получения алкидно-стирольных сополимеров лежит реакция сополимеризации стирола с двойными связями жирнокислотных остатков растительных масел. Стирол хорошо сополимеризуется с жирными кислотами, имеющими сопряженные двойные связи (жирные кислоты тунгового и дегидратированного касторового масел). Реакция идет по схеме

![]()

Возможно также образование аддуктов Дильса Альдера:

При повышении температуры возрастает относительная доля реакции сополимеризации.

С жирными кислотами, не имеющими сопряженных связей, сополимеризация идет медленно, при этом образуется некоторое количество гомополимера стирола. Поскольку полистирол не совмещается с алкидами, то может произойти расслаивание реакционной массы, что приводит к получению сополимера низкого качества. Поэтому для получения алкидно-стирольных сополимеров обычно используют алкиды, в состав которых входят жирные кислоты тунгового и дегидратированного касторового масел. Принципиально возможны различные методы получения алкидно-стирольных сополимеров:

сополимеризация жирных кислот растительных масел со стиролом и последующее взаимодействие полученного сополимера с остальными компонентами алкидных олигомеров (фталевый ангидрид, глицерин);

сополимеризация масел со стиролом и последующий синтез алкида по глицеридному способу с использованием масляного сополимера;

сополимеризация предварительно полученного алкида со стиролом.

Наиболее распространенным в промышленности является последний способ.

Для сополимеризации со стиролом используют алкид с невысокой вязкостью. Сополимеризацию проводят при 140С в присутствии инициатора (пероксид третичного бутила). Предельное содержание стирола 40%. При введении большего количества стирола ухудшается совместимость с другими пленкообразователями и понижается растворимость в растворителях. Кроме того, покрытия получаются хрупкими. Остаток непрореагировавшего стирола отгоняют в конце процесса под вакуумом.

В зависимости от содержания стирола алкидно-стирольные олигомеры можно разделить на 3 группы.

1. Олигомеры с содержанием стирола 3040%. На их основе получают лаки и эмали холодного отверждения, образующие твердые водостойкие покрытия, которые используют для окраски шасси автомобилей, станков и т.п.

2. Олигомеры с содержанием стирола 1525%. Они предназначены для получения грунтовок и эмалей как холодного, так и горячего (в сочетании с меламиноформальдегидными олигомерами) отверждения. Покрытия обладают повышенной твердостью, блеском, стойкостью к действию воды, щелочей, моющих средств и применяются для окраски металлических барабанов, стиральных машин и т.д.

3. Олигомеры с содержанием стирола 10%. Применяются для получения лакокрасочных материалов, используемых преимущественно внутри помещения. Повышенная гидрофобность таких алкидно-стирольных олигомеров позволяет проводить окрасочные работы при низкой температуре воздуха.

Алкидно-стирольные сополимеры выпускаются в виде растворов в уайт-спирите или ксилоле и предназначены для получения быстроотверждающихся покрытий. Формирование пленки происходит в первую очередь за счет физического высыхания (испарения растворителя), а также вследствие окислительной полимеризации по оставшимся двойным связям жирнокислотных остатков растительных масел. Воздушное отверждение проводят в присутствии свинцовых или кобальтовых сиккативов. При горячем отверждении (при Т 120С) вводить сиккативы не требуется. Покрытия на основе алкидно-стирольных сополимеров обладают высокой прочностью и твердостью в сочетании с хорошей водо- и щелочестойкостью. Однако атмосферостойкость их ниже, чем алкидов.