- •Э. Т. Крутько

- •Пленкообразующих веществ

- •Предисловие

- •Введение

- •Часть первая теоретические основы химической технологии пленкообразующих

- •Глава 1. Молекулярная структура и основные свойства пленкообразующих веществ

- •Надмолекулярные структуры

- •Глава 2. Реакции образования пленкообразующих полимеров

- •2.1. Радикальная полимеризация

- •1 Без добавок; 2 0,1% бензохинона (ингибитор); 3 0,2% нитробензола (ингибитор); 4 0,5% нитробензола (замедлитель)

- •2.2. Ионная полимеризация

- •2.3. Стереоспецифическая полимеризация

- •2.4. Сополимеризация

- •2.5. Ступенчатая полимеризация и поликонденсация

- •2.6. Молекулярная масса полимеров. Понятие о молекулярно-массовом распределении

- •2.7. Химические реакции полимеров и возможности химической модификации

- •2.8. Полимераналогичные и внутримолекулярные превращения

- •2.9. Межмолекулярные реакции полимеров. Образование сетчатых («сшитых») структур

- •Глава 3. Физические состояния пленкообразующих полимеров при нанесении покрытий

- •3.1. Агрегатные и фазовые состояния полимеров

- •Аморфное состояние

- •Кристаллическое состояние

- •3.2. Реология растворов и расплавов пленкообразователей

- •Влияние температуры на вязкость расплавов и растворов полимеров. Энергия активации вязкого течения

- •Энергия активации течения.

- •Методы измерения вязкостных свойств концентрированных растворов и расплавов полимеров. Структура концентрированных растворов и расплавов полимеров

- •Метод капиллярной вискозиметрии

- •Методы ротационной вискозиметрии

- •Метод падающего шарика

- •Метод сдвига параллельных плоскостей

- •3.3. Термомеханический метод изучения физических состояний пленкообразователей

- •1 Гибкая нить; 2 жесткая нить; 3 жесткая проволока

- •Глава 4. Теоретические основы пленкообразования

- •4.1. Общие сведения о пленкообразовании

- •4.2. Пленкообразование, осуществляемое без химических превращений

- •4.2.1. Формирование покрытий из растворов пленкообразующих Особенности свойств растворов полимеров

- •Химическое строение полимера и его способность к растворению

- •Характеристика процесса

- •I испарение из жидкой пленки, контролируемое поверхностными явлениями;

- •II испарение из сформировавшейся твердой пленки, определяемое диффузионными процессами в массе полимерного материала

- •Влияние условий пленкообразования на свойства покрытий

- •4.2.2. Формирование покрытий из водных дисперсий полимеров

- •Характеристика процесса

- •Условия пленкообразования

- •Свойства покрытий

- •4.2.З. Формирование покрытий из органодисперсий полимеров

- •4.2.4. Формирование покрытий из порошковых пленкообразователей

- •Характеристика процесса

- •4.3. Пленкообразование, осуществляемое в результате химических превращений

- •4.3 1. Полимеризация на поверхности субстрата Характеристика процесса

- •Способы проведения процесса

- •4.3.2. Поликонденсация на поверхности субстрата

- •4.4. Структурные превращения пленкообразователей в процессе формирования покрытий

- •Структура покрытий из аморфных полимеров

- •Структура покрытий из кристаллических полимеров

- •Надмолекулярная структура.

- •Часть вторая химико-технологические принципы получения и использования пленкообразующих веществ

- •Глава 5. Пленкообразующие поликонденсационного типа

- •5.1. Поли- и олигоэфирные пленкообразователи

- •5.2. Немодифицированные насыщенные полиэфиры

- •5.3.Модифицированные олигоэфиры

- •Олигоэфиры, модифицированные растительными маслами и их жирными кислотами

- •1, 2, 10 Теплообменники; 3, 18 конденсаторы; 4, 16 жидкостные счетчики;

- •5.3.1. Лакокрасочные материалы на основе органорастворимых алкидных олигомеров

- •5.3.2. Водоразбавляемые олигоэфиры

- •5.3.3. Олигоэфиры, модифицированные синтетическими жирными кислотами с линейной и -разветвленной цепью

- •5.3.4. Олигоэфиры, модифицированные бензойными кислотами

- •5.3.5. Олигоэфиры, модифицированные канифолью

- •5.4. Алкидно-стирольные олигоэфиры

- •5.5. Уралкиды

- •6 Обогреваемый весовой мерник; 8 вакуум-приемник; 9 – разделительный сосуд; 10 теплообменник; 11 реактор с электроиндукционным oбогревом;

- •15 Шестеренчатый насос; 16 – весы; 17 тapa

- •17, 18 Шестеренчатые насосы; 19 патронный фильтр

- •5.6. Ненасыщенные олигоэфиры

- •5.6.1.Олигоэфирмалеинаты

- •5.6.2. Олигоэфиракрилаты

- •5.6.3. Ненасыщенные олигоэфиры, отверждаемые

- •5.7. Расчет рецептур органорастворимых алкидов

- •5.8. Лакокрасочные материалы на основе олигоэфирмалеинатов и принципы их отверждения

- •5.9. Охрана окружающей среды при производстве олигоэфиров

- •5.10. Феноло- и аминоальдегидные пленкообразователи

- •5.10.1 Фенолформальдегидные пленкообразователи

- •Поликонденсация фенола с формальдегидом при кислотном катализе (новолаки)

- •Новолачные олигомеры

- •Поликонденсация фенола с формальдегидом при основном катализе. Резолы

- •Резольные олигомеры

- •5.10.2. Модифицированные фенолоформальдегидные олигомеры

- •5.10.3. Полимеры на основе формальдегида и гомологов фенола

- •5.10.4. Полимеры на основе фенолов и других альдегидов

- •Фенолофурфурольные олигомеры

- •5.10.5. Совмещенные полимеры

- •5.10.6. Резорциноформальдегидные полимеры

- •5.10.7. Технология производства новолачных и резольных олигомеров

- •1 Объемный мерник; 2 автоматические порционные весы; 3, 4 весовые мерники; 5, 13 жидкостные счетчики; 6, 7, 14 конденсаторы; 8 – реактор;

- •5.10.8. Аминоальдегидные пленкообразователи

- •Исходное сырье

- •Основные закономерности синтеза карбамидоформальдегидных олигомеров

- •Модифицированные карбамидоформальдегиды

- •Структура и свойства карбамидоформальдегидных олигомеров

- •Основные закономерности процесса синтеза меламиноформальдегидных олигомеров

- •5.10.9. Свойства и применение аминоформальдегидов

- •5.10.10. Технология получения аминоформальдегидных олигомеров

- •5.11. Циклогексаноновые и циклогексанонформальдегидные пленкообразователи

- •5.12. Пленкообразователи эпоксидного типа

- •Отверждение

- •Отверждение аминами

- •Отверждение дикарбоновыми кислотами и их ангидридами

- •Каталитическое отверждение

- •5.12.1. Свойства и применение эпоксидных олигомеров

- •5.12.2. Циклоалифатические эпоксидные олигомеры

- •5.12.3. Алифатические эпоксидные олигомеры

- •5.12.4. Эпоксидированные новолачные олигомеры

- •5.12.5. Технология производства эпоксидных олигомеров

- •1 Конденсатор; 2 автоматические порционные весы; 3 объемный мерник;

- •4 Весовой мерник; 5 вакуум-приемник; 6 реактор с электроиндукционным обогревом; 7 обогреваемый приемник расплава олигомера; 8 барабан-кристаллизатор; 9 приемный бункер

- •Техника безопасности при производстве эпоксидных полимеров и защита окружающей среды

- •5.12.6. Лакокрасочные материалы на основе эпоксидных олигомеров

- •5.13. Пленкообразователи полиуретанового типа

- •5.13.1. Блокированные изоцианаты

- •5.13.2. Полиэфируретаны

- •5.13.3. Лакокрасочные материалы на основе полиуретановых пленкообразователей

- •5.14. Элементоорганические пленкообразующие полимеры

- •Реакции образования и строение

- •24 Горизонтальный смеситель

- •5.14.1. Модифицированные кремнийорганические пленкообразователи. Реакции отверждения. Лакокрасочные материалы на основе модифицированных кремнийорганических пленкообразователей

- •5.15. Полиамиды

- •1, 2 Жидкостные счетчики; 3, 7 весовые мерники, 4 – объемный мерник;

- •5, 6, 8 Конденсаторы; 9 реактор с пароводяной рубашкой; 10, 13, 16 – вакуум-приемники; 11, 14 реакторы с электроиндукционным обогревом,

- •5.16. Поликарбонаты

- •5.17. Пентапласт

- •5.18. Полиимиды

- •Глава 6 полимеризационные пленкообразователи

- •6.1. Полиуглеводороды

- •6.2. Поливинилацетат и его производные

- •1, 2 Жидкостные счетчики; 3, 59, 17, 19 конденсаторы; 4 автоматические порционные весы; 10, 11 аппараты для растворения поливинилового спирта;

- •6.3. Пленкообразующие на основе акриловых полимеров

- •6.4. Пленкообразующие на основе диеновых полимеров и сополимеров, их особенности

- •6.5. Эфироцеллюлозные пленкообразователи

- •6.6. Пленкообразователи на основе растительных масел

- •Химические основы переработки масел

- •6.7. Сополимеризация масел с виниловыми мономерами

- •6.7.1. Малеинизированные и стиролизованные масла

- •6.7.2. Эпоксидированные масла

- •6.7.3. Дегидратация масел

- •6.7.4. Технологические схемы получения препарированных масел и олиф

- •31, 32 Аппараты для отделения жирных кислот

- •6.7.5. Механизм химического отверждения масляных пленкообразователей

- •6.8. Сиккативы

- •6.10. Природные пленкообразующие смолы

- •6.10. Мономеры и олигомеры для получения покрытий на подложке

- •Способы инициирования полимеризации на подложке

- •Глава 7. Старение полимеров под воздействием тепла и излучений

- •7.1. Понятие о «старении» полимеров

- •7.2. Термодеструкция и термическая стойкость полимеров

- •7.3. Деструкция полимеров под действием физических и механических факторов

- •Глава 8. Деструкция полимеров под воздействием кислорода и химических реагентов

- •8.1. Действие кислорода на полимеры. Окисление и окислительная деструкция

- •8.2. Деструкция полимеров под действием химических агентов

- •8.3. Принципы стабилизации полимеров в целях защиты их от старения

- •Оглавление

- •Химия и технология пленкообразующих веществ

- •220050. Минск, Свердлова, 13а.

5.3.3. Олигоэфиры, модифицированные синтетическими жирными кислотами с линейной и -разветвленной цепью

Синтетические жирные кислоты, относящиеся к этой группе, предельные одноосновные карбоновые кислоты.

Насыщенные кислоты в последние годы все шире применяются для модификации алкидов. Это объясняется более высокой светостойкостью покрытий на их основе. Для модификации алкидов используют синтетические жирные кислоты с линейной и разветвленной цепью. Синтетические жирные кислоты с линейной цепью – продукты окисления парафинов, представляющие собой смесь кислот с различным числом атомов углерода. В промышленности их выпускают в виде фракций, например С10С13, С10С16. Данные о составе этих фракций приведены в табл. 4.

Таблица 4. Состав промышленно выпускаемых фракций синтетических жирных кислот

Кислота |

Содержание фракции С10 С13, % |

Содержание фракции С10С16, % |

1 |

2 |

3 |

Каприловая (С8) |

0,2 |

3,4 |

Пеларгоновая (С9) |

7,0 |

10,3 |

Каприновая (С10) |

14,0 |

11,1 |

Ундекановая (С11) |

25,5 |

14,8 |

Лауриновая (С12) |

27,1 |

14,2 |

Тридексеновая (С13) |

18,7 |

14,3 |

Окончание табл.4

Миристиновая (С14) |

7,5 |

11,3 |

Пентадекановая (С15) |

|

8,9 |

Пальмитиновая (С15) |

|

8,1 |

Маргариновая (С17) |

|

3,4 |

Жирные кислоты такого типа в промышленности называют СЖК.

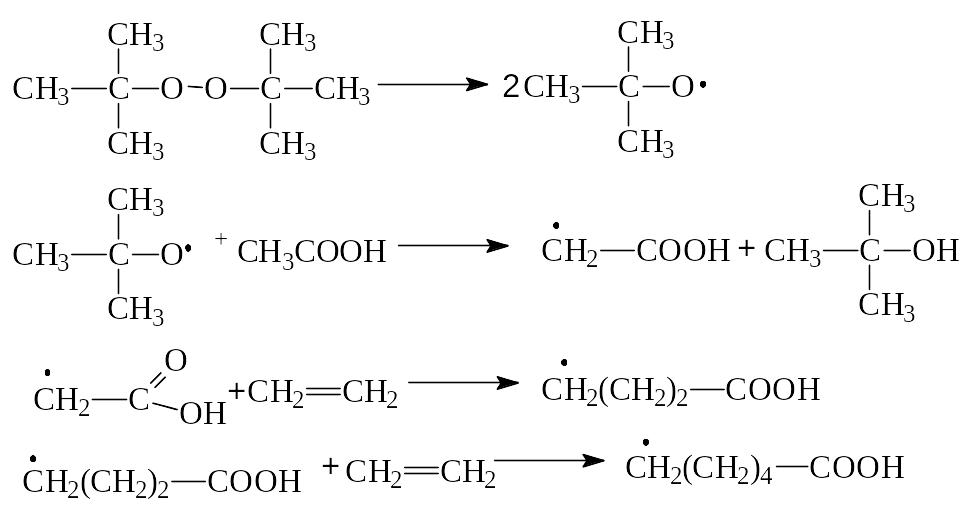

Синтетические жирные кислоты с -разветвленной цепью можно получать теломеризацией этилена или других -олефинов при участии кислот, инициируемой пероксидами. Образование -разветвленных кислот по этому методу обусловлено перегруппировкой радикалов с 1,5-миграцией водорода по схеме

перегруппировка

перегруппировка

Кислоты, полученные по этой схеме, обычно содержат от девяти до пятнадцати атомов углерода. Их называют высшими изомерными карбоновыми кислотами (ВИКК).

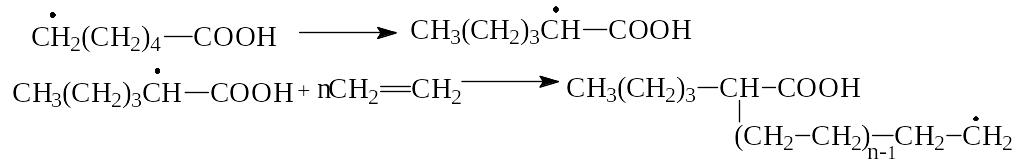

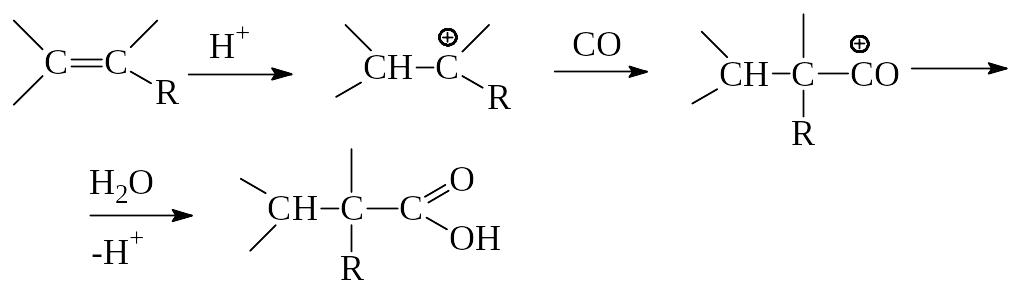

Другой метод получения -разветвленных кислот – оксосинтез: карбоксилирование олефинов оксидом углерода и водой в присутствии кислых катализаторов:

Этим методом получают -разветвленную кислоту С10.

СЖК используют для модификации алкидов как в сочетании с растительными маслами, так и без них. На основе -разветвленных кислот преимущественно синтезируют безмасляные алкиды.

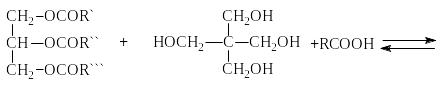

Олигоэфиры, модифицированные СЖК. С целью уменьшения доли дефицитных растительных масел в составе алкидов часть их заменяют СЖК. Одновременно это улучшает свето- и атмосферостойкость получаемых продуктов. Как правило, такие алкиды сохраняют способность к высыханию за счет окислительной полимеризации остатков непредельных жирных кислот растительных масел, входящих в их состав. Синтез алкидов, одновременно модифицированных СЖК и растительными маслами, проводят комбинированным методом. Он включает элементы жирнокислотного и глицеридного методов. Процесс ведут в две стадии:

на первой стадии проводят одновременно реакции алкоголиза растительного масла многоатомным спиртом и частичную этерификацию свободных гидроксильных групп СЖК;

н

а

второй – осуществляют взаимодействие

полученных продуктов с фталевым

ангидридом и поликонденсацию:

а

второй – осуществляют взаимодействие

полученных продуктов с фталевым

ангидридом и поликонденсацию:

Масло СЖК

(поликонденсация) Олигомер

Алкиды, в состав которых входят растительные масла и СЖК, применяют для тех же целей, что и рассмотренные выше алкиды, модифицированные растительными маслами. Они так же могут быть органорастворимыми и водоразбавляемыми.

Безмасляные, модифицированные СЖК алкиды не способны к окислительной полимеризации и поэтому используются, в основном, в композициях с меламиноформальдегидными олигомерами для покрытий горячего отверждения. Их синтез осуществляется жирнокислотным способом в одну или две стадии.

Олигоэфиры, модифицированные -разветвленными кислотами. Мы уже знаем, что с использованием -разветвленных кислот получают исключительно безмасляные алкиды. Их применяют для получения полиуретановых и алкидно-меламиновых лакокрасочных материалов, содержащих до 70% основного вещества. Покрытия, в состав которых входят алкиды с -разветвленными кислотами, обладают хорошими декоративными свойствами.

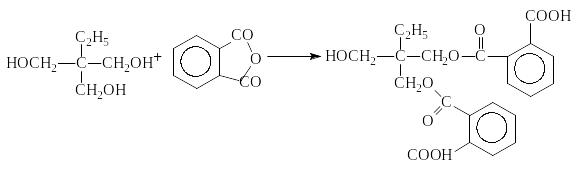

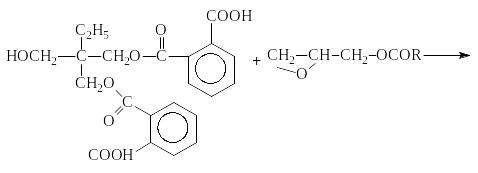

Известно, что разветвления углеродной цепи в -положении приводят к значительному снижению реакционной способности карбоновых кислот. Низкая реакционная способность этих кислот привела к появлению оригинального способа их введения в структуру алкидного полимера – через глицидиловые эфиры:

![]()

,

где R – остаток -разветвленной кислоты.

Иногда используют и обычный жирнокислотный метод получения этих алкидов, однако процесс в этом случае ведут при более высокой температуре (240С вместо 210С), что отражается на качестве получаемых продуктов.

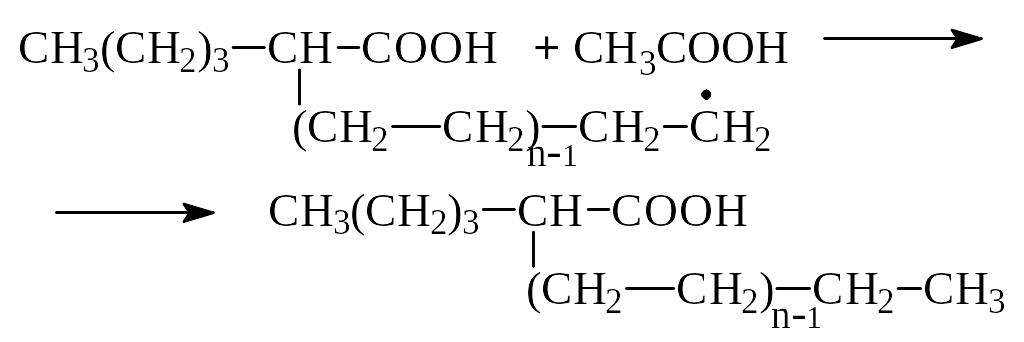

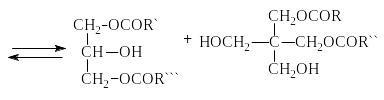

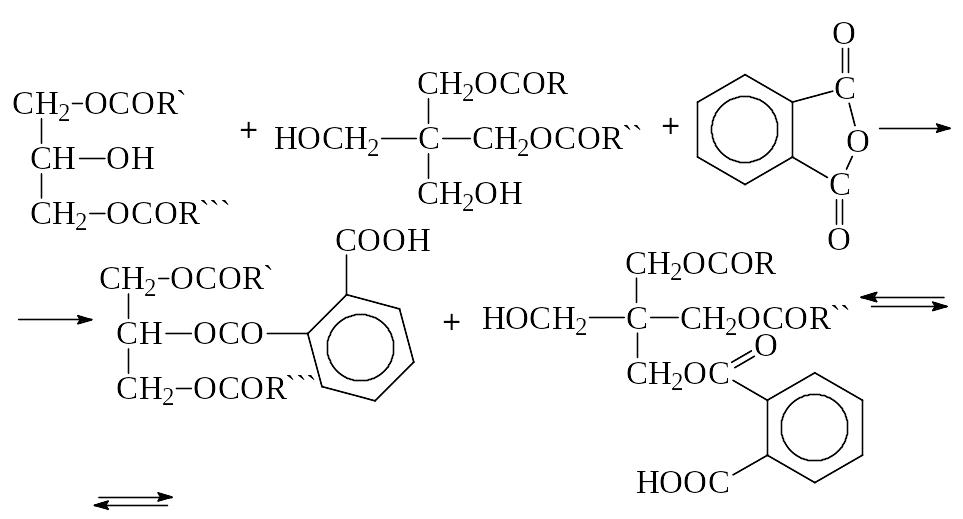

Синтез алкидов через глицидиловые эфиры проводят азеотропным способом с постадийной загрузкой фталевого ангидрида и глицидилового эфира. На первой стадии протекают следующие реакции:

взаимодействие полиатомного спирта с фталевым ангидридом, приводящее к образованию неполных кислых эфиров:

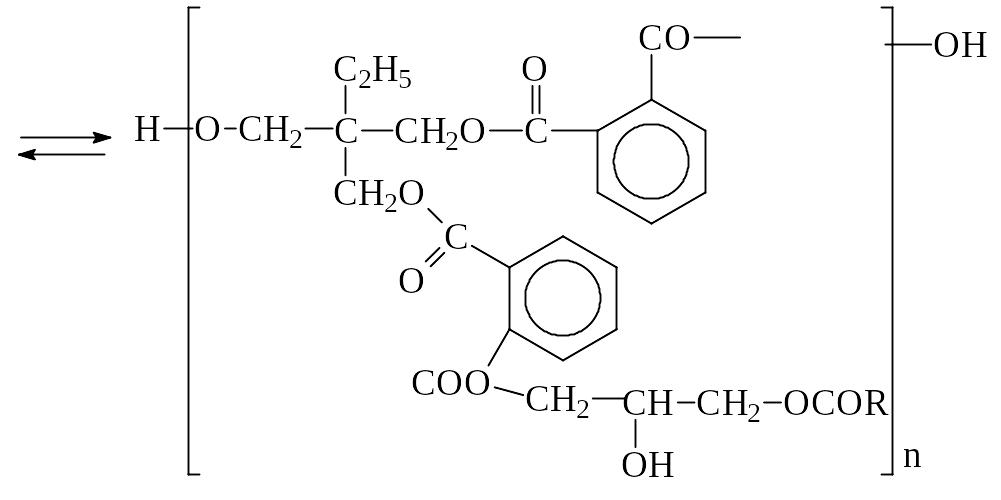

этерификация свободных карбоксильных групп глицидиловым эфиром и гомополиконденсация образующегося продукта:

(продукт 1)

Продукт (1) (гомополиконденсация):

Процесс на этой стадии ведут при постепенном повышении температуры от 150 до 210С.

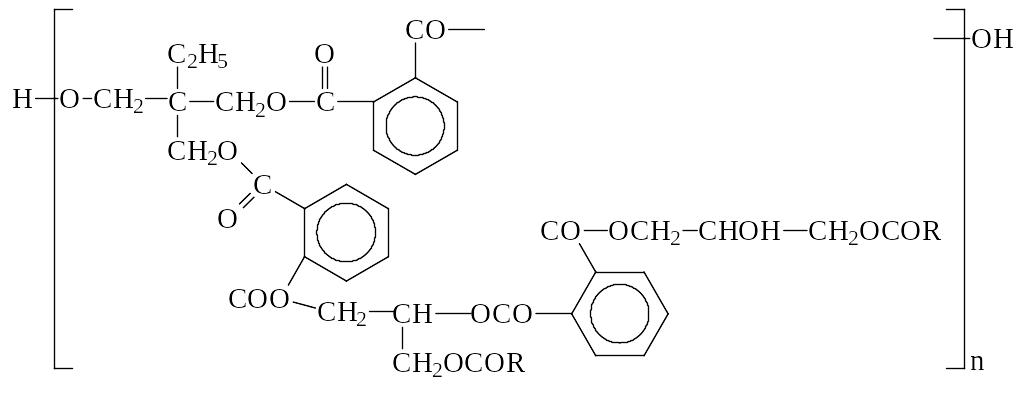

На второй стадии полученный олигомер обрабатывают фталевым ангидридом и глицидиловым эфиром при 150С; при этом образуется продукт структуры

Такой метод синтеза позволяет получать алкидные олигомеры регулярной структуры с упорядоченным расположением гидроксильных групп и модифицирующих остатков в макромолекуле, что способствует в дальнейшем более полному отверждению этих алкидов в полиуретановых и алкидно-меламиновых композициях.

Для получения алкидноуретановых материалов используются олигомеры с очень низким кислотным (23) и высоким гидроксильным (180240 мгКОНг) числами. Выпускаются они в виде 50%-ных растворов в циклогексаноне или этилацетате.

Для применения в алкидно-меламиновых материалах синтезируют алкиды с кислотным числом от 6 до 17, а гидроксильным от 60 до 100 мгКОНг. Выпускают их в виде лаков с высоким содержанием основного вещества (6070%-ные растворы в смеси сольвента и ксилола).