- •Э. Т. Крутько

- •Пленкообразующих веществ

- •Предисловие

- •Введение

- •Часть первая теоретические основы химической технологии пленкообразующих

- •Глава 1. Молекулярная структура и основные свойства пленкообразующих веществ

- •Надмолекулярные структуры

- •Глава 2. Реакции образования пленкообразующих полимеров

- •2.1. Радикальная полимеризация

- •1 Без добавок; 2 0,1% бензохинона (ингибитор); 3 0,2% нитробензола (ингибитор); 4 0,5% нитробензола (замедлитель)

- •2.2. Ионная полимеризация

- •2.3. Стереоспецифическая полимеризация

- •2.4. Сополимеризация

- •2.5. Ступенчатая полимеризация и поликонденсация

- •2.6. Молекулярная масса полимеров. Понятие о молекулярно-массовом распределении

- •2.7. Химические реакции полимеров и возможности химической модификации

- •2.8. Полимераналогичные и внутримолекулярные превращения

- •2.9. Межмолекулярные реакции полимеров. Образование сетчатых («сшитых») структур

- •Глава 3. Физические состояния пленкообразующих полимеров при нанесении покрытий

- •3.1. Агрегатные и фазовые состояния полимеров

- •Аморфное состояние

- •Кристаллическое состояние

- •3.2. Реология растворов и расплавов пленкообразователей

- •Влияние температуры на вязкость расплавов и растворов полимеров. Энергия активации вязкого течения

- •Энергия активации течения.

- •Методы измерения вязкостных свойств концентрированных растворов и расплавов полимеров. Структура концентрированных растворов и расплавов полимеров

- •Метод капиллярной вискозиметрии

- •Методы ротационной вискозиметрии

- •Метод падающего шарика

- •Метод сдвига параллельных плоскостей

- •3.3. Термомеханический метод изучения физических состояний пленкообразователей

- •1 Гибкая нить; 2 жесткая нить; 3 жесткая проволока

- •Глава 4. Теоретические основы пленкообразования

- •4.1. Общие сведения о пленкообразовании

- •4.2. Пленкообразование, осуществляемое без химических превращений

- •4.2.1. Формирование покрытий из растворов пленкообразующих Особенности свойств растворов полимеров

- •Химическое строение полимера и его способность к растворению

- •Характеристика процесса

- •I испарение из жидкой пленки, контролируемое поверхностными явлениями;

- •II испарение из сформировавшейся твердой пленки, определяемое диффузионными процессами в массе полимерного материала

- •Влияние условий пленкообразования на свойства покрытий

- •4.2.2. Формирование покрытий из водных дисперсий полимеров

- •Характеристика процесса

- •Условия пленкообразования

- •Свойства покрытий

- •4.2.З. Формирование покрытий из органодисперсий полимеров

- •4.2.4. Формирование покрытий из порошковых пленкообразователей

- •Характеристика процесса

- •4.3. Пленкообразование, осуществляемое в результате химических превращений

- •4.3 1. Полимеризация на поверхности субстрата Характеристика процесса

- •Способы проведения процесса

- •4.3.2. Поликонденсация на поверхности субстрата

- •4.4. Структурные превращения пленкообразователей в процессе формирования покрытий

- •Структура покрытий из аморфных полимеров

- •Структура покрытий из кристаллических полимеров

- •Надмолекулярная структура.

- •Часть вторая химико-технологические принципы получения и использования пленкообразующих веществ

- •Глава 5. Пленкообразующие поликонденсационного типа

- •5.1. Поли- и олигоэфирные пленкообразователи

- •5.2. Немодифицированные насыщенные полиэфиры

- •5.3.Модифицированные олигоэфиры

- •Олигоэфиры, модифицированные растительными маслами и их жирными кислотами

- •1, 2, 10 Теплообменники; 3, 18 конденсаторы; 4, 16 жидкостные счетчики;

- •5.3.1. Лакокрасочные материалы на основе органорастворимых алкидных олигомеров

- •5.3.2. Водоразбавляемые олигоэфиры

- •5.3.3. Олигоэфиры, модифицированные синтетическими жирными кислотами с линейной и -разветвленной цепью

- •5.3.4. Олигоэфиры, модифицированные бензойными кислотами

- •5.3.5. Олигоэфиры, модифицированные канифолью

- •5.4. Алкидно-стирольные олигоэфиры

- •5.5. Уралкиды

- •6 Обогреваемый весовой мерник; 8 вакуум-приемник; 9 – разделительный сосуд; 10 теплообменник; 11 реактор с электроиндукционным oбогревом;

- •15 Шестеренчатый насос; 16 – весы; 17 тapa

- •17, 18 Шестеренчатые насосы; 19 патронный фильтр

- •5.6. Ненасыщенные олигоэфиры

- •5.6.1.Олигоэфирмалеинаты

- •5.6.2. Олигоэфиракрилаты

- •5.6.3. Ненасыщенные олигоэфиры, отверждаемые

- •5.7. Расчет рецептур органорастворимых алкидов

- •5.8. Лакокрасочные материалы на основе олигоэфирмалеинатов и принципы их отверждения

- •5.9. Охрана окружающей среды при производстве олигоэфиров

- •5.10. Феноло- и аминоальдегидные пленкообразователи

- •5.10.1 Фенолформальдегидные пленкообразователи

- •Поликонденсация фенола с формальдегидом при кислотном катализе (новолаки)

- •Новолачные олигомеры

- •Поликонденсация фенола с формальдегидом при основном катализе. Резолы

- •Резольные олигомеры

- •5.10.2. Модифицированные фенолоформальдегидные олигомеры

- •5.10.3. Полимеры на основе формальдегида и гомологов фенола

- •5.10.4. Полимеры на основе фенолов и других альдегидов

- •Фенолофурфурольные олигомеры

- •5.10.5. Совмещенные полимеры

- •5.10.6. Резорциноформальдегидные полимеры

- •5.10.7. Технология производства новолачных и резольных олигомеров

- •1 Объемный мерник; 2 автоматические порционные весы; 3, 4 весовые мерники; 5, 13 жидкостные счетчики; 6, 7, 14 конденсаторы; 8 – реактор;

- •5.10.8. Аминоальдегидные пленкообразователи

- •Исходное сырье

- •Основные закономерности синтеза карбамидоформальдегидных олигомеров

- •Модифицированные карбамидоформальдегиды

- •Структура и свойства карбамидоформальдегидных олигомеров

- •Основные закономерности процесса синтеза меламиноформальдегидных олигомеров

- •5.10.9. Свойства и применение аминоформальдегидов

- •5.10.10. Технология получения аминоформальдегидных олигомеров

- •5.11. Циклогексаноновые и циклогексанонформальдегидные пленкообразователи

- •5.12. Пленкообразователи эпоксидного типа

- •Отверждение

- •Отверждение аминами

- •Отверждение дикарбоновыми кислотами и их ангидридами

- •Каталитическое отверждение

- •5.12.1. Свойства и применение эпоксидных олигомеров

- •5.12.2. Циклоалифатические эпоксидные олигомеры

- •5.12.3. Алифатические эпоксидные олигомеры

- •5.12.4. Эпоксидированные новолачные олигомеры

- •5.12.5. Технология производства эпоксидных олигомеров

- •1 Конденсатор; 2 автоматические порционные весы; 3 объемный мерник;

- •4 Весовой мерник; 5 вакуум-приемник; 6 реактор с электроиндукционным обогревом; 7 обогреваемый приемник расплава олигомера; 8 барабан-кристаллизатор; 9 приемный бункер

- •Техника безопасности при производстве эпоксидных полимеров и защита окружающей среды

- •5.12.6. Лакокрасочные материалы на основе эпоксидных олигомеров

- •5.13. Пленкообразователи полиуретанового типа

- •5.13.1. Блокированные изоцианаты

- •5.13.2. Полиэфируретаны

- •5.13.3. Лакокрасочные материалы на основе полиуретановых пленкообразователей

- •5.14. Элементоорганические пленкообразующие полимеры

- •Реакции образования и строение

- •24 Горизонтальный смеситель

- •5.14.1. Модифицированные кремнийорганические пленкообразователи. Реакции отверждения. Лакокрасочные материалы на основе модифицированных кремнийорганических пленкообразователей

- •5.15. Полиамиды

- •1, 2 Жидкостные счетчики; 3, 7 весовые мерники, 4 – объемный мерник;

- •5, 6, 8 Конденсаторы; 9 реактор с пароводяной рубашкой; 10, 13, 16 – вакуум-приемники; 11, 14 реакторы с электроиндукционным обогревом,

- •5.16. Поликарбонаты

- •5.17. Пентапласт

- •5.18. Полиимиды

- •Глава 6 полимеризационные пленкообразователи

- •6.1. Полиуглеводороды

- •6.2. Поливинилацетат и его производные

- •1, 2 Жидкостные счетчики; 3, 59, 17, 19 конденсаторы; 4 автоматические порционные весы; 10, 11 аппараты для растворения поливинилового спирта;

- •6.3. Пленкообразующие на основе акриловых полимеров

- •6.4. Пленкообразующие на основе диеновых полимеров и сополимеров, их особенности

- •6.5. Эфироцеллюлозные пленкообразователи

- •6.6. Пленкообразователи на основе растительных масел

- •Химические основы переработки масел

- •6.7. Сополимеризация масел с виниловыми мономерами

- •6.7.1. Малеинизированные и стиролизованные масла

- •6.7.2. Эпоксидированные масла

- •6.7.3. Дегидратация масел

- •6.7.4. Технологические схемы получения препарированных масел и олиф

- •31, 32 Аппараты для отделения жирных кислот

- •6.7.5. Механизм химического отверждения масляных пленкообразователей

- •6.8. Сиккативы

- •6.10. Природные пленкообразующие смолы

- •6.10. Мономеры и олигомеры для получения покрытий на подложке

- •Способы инициирования полимеризации на подложке

- •Глава 7. Старение полимеров под воздействием тепла и излучений

- •7.1. Понятие о «старении» полимеров

- •7.2. Термодеструкция и термическая стойкость полимеров

- •7.3. Деструкция полимеров под действием физических и механических факторов

- •Глава 8. Деструкция полимеров под воздействием кислорода и химических реагентов

- •8.1. Действие кислорода на полимеры. Окисление и окислительная деструкция

- •8.2. Деструкция полимеров под действием химических агентов

- •8.3. Принципы стабилизации полимеров в целях защиты их от старения

- •Оглавление

- •Химия и технология пленкообразующих веществ

- •220050. Минск, Свердлова, 13а.

Надмолекулярная структура.

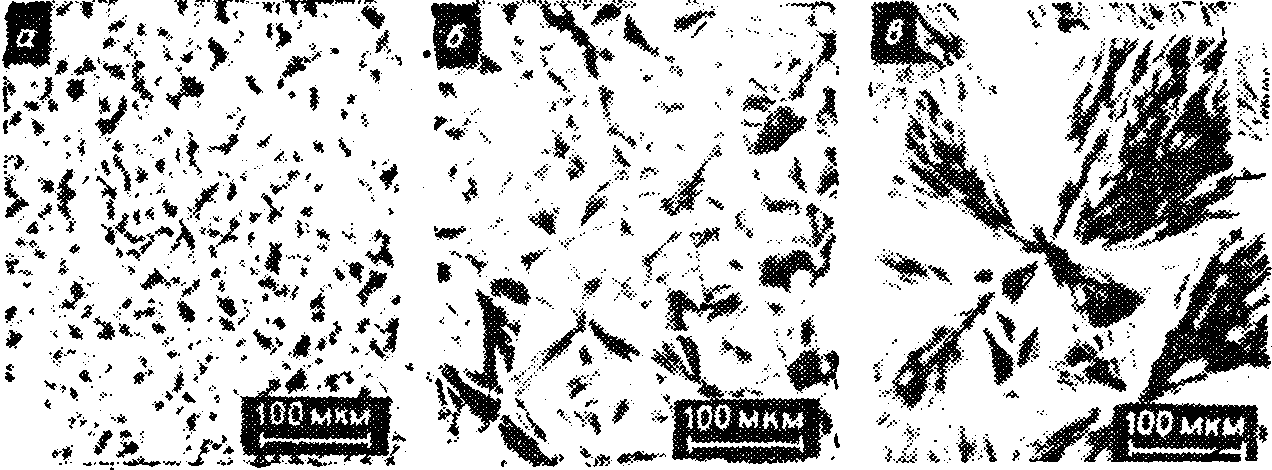

Характер вторичной (надмолекулярной) структуры пленок определяется условиями кристаллизации: чем медленнее охлаждается полимер, тем меньше возникает центров кристаллизации и тем совершеннее получается его структура.

Сферолитной кристаллизации подвержены практически все кристаллические полимеры. Особенно резко она выражена у полипропилена, полиамидов, фторопластов, полиэтилентерефталата, изотактического полистирола. Достаточно уменьшить скорость охлаждения расплава полипропилена с 0,15 до 0,015°С/с, как размер сферолитов увеличивается с 3040 до 200250 мкм (рис. 35).

Рис. 35. Надмолекулярная структура полипропиленовых пленок, полученных при скоростях охлаждения расплава 3,0С/с (а), 0,15°С/с (б) и 0,015°С/с (в)

Рост сферолитных структур прогрессирует с понижением молекулярной массы полимеров (в том числе и за счет термической деструкции) и при пластификации покрытий.

В связи с тем, что структурные характеристики покрытий во многом определяют и свойства, важно знать способы их регулирования и стабилизации. Наиболее оправдали себя в этом отношении технологические приемы: изменение скорости охлаждения и характера охлаждающей среды, применение ультразвуковой, термомагнитной и радиационной обработки пленок при их формировании. Например, воздействие ультразвука на расплавы и растворы кристаллизующихся полимеров приводит к увеличению числа центров и росту скорости кристаллизации; термомагнитная обработка расплавов вызывает ориентацию полимерных цепей и формирование сферолитов в направлении действия магнитного поля. Можно регулировать надмолекулярную структуру и введением в состав лаков и красок искусственных зародышей структурообразования нерастворимых в пленкообразователях высокодисперсных неорганических и органических веществ. В частности, в полиамидных покрытиях в качестве структурообразователей нашли применение оксиды магния, алюминия и цинка, дисульфид молибдена, тальк, в полиэтиленовых салицилат висмута, нафтенат меди, силикагель и др. Структура полимерных пленок, содержащих структурообразователи, обычно мелкосферолитная; она достаточно стабильна и не изменяется при колебаниях температуры, что особенно важно для сохранения первоначальных свойств покрытий.

Структурные изменения в покрытиях наиболее резко проявляются при небольших добавках структурообразователей (обычно 0,51,0%) при условии их тщательного и равномерного распределения в пленке. Наряду с уменьшением размеров сферолитов наблюдается их выравнивание по величине, т. е. снижение полидисперсности.

При определении свойств покрытий часто оценивают и их структуру. Для этого пользуются методами электронной и оптической микроскопии и рентгеноструктурного анализа (для кристаллических полимеров).

Часть вторая химико-технологические принципы получения и использования пленкообразующих веществ

Глава 5. Пленкообразующие поликонденсационного типа

5.1. Поли- и олигоэфирные пленкообразователи

С ложные

полиэфиры – это гетероцепные полимеры,

содержащие в основной цепи регулярно

повторяющиеся сложноэфирные группы:

ложные

полиэфиры – это гетероцепные полимеры,

содержащие в основной цепи регулярно

повторяющиеся сложноэфирные группы:

Их получают по реакции поликонденсации полиатомных спиртов с поликарбоновыми кислотами или их производными, а также по реакции полимеризации гетероциклов, например лактонов.

В промышленности используют первый способ. В качестве пленкообразующих в лакокрасочном производстве применяют олигоэфиры – продукты невысокой степени поликонденсации.

Сложные олигоэфиры – типичные представители полимеров, получаемых по реакции поликонденсации. В основу процесса синтеза олигоэфиров положена реакция полиэтерификации и полипереэтерификации. Рассмотрим простейший пример полиэтерификации, когда в реакции принимают участие двухатомный спирт и дикарбоновая кислота.

Простая кинетическая обработка таких процессов возможна при следующих трех допущениях:

реакционная способность обеих функциональных групп мономеров одинакова;

при вступлении в реакцию одной функциональной группы бифункционального мономера реакционная способность другой не меняется;

реакционная способность функциональной группы не зависит от размера молекулы, к которой она присоединена.

Можно ожидать, что после таких упрощений кинетика полиэтерификации будет идентична кинетике реакции монокарбоновых кислот и спиртов. В случае полного удаления низкомолекулярного побочного продукта процесс должен описываться кинетическим уравнением третьего порядка:

= k3COOH2OH,

где COOH и OH соответственно концентрация карбоксильных и гидроксильных групп в системе.

Следовательно, каталитические системы будут описываться уравнением второго порядка:

= k2COOHOH,

где k2 = kкатализатор.

Полагают, что в этом случае молекулярно-массовое распределение олигомеров должно соответствовать распределению по Флори. Однако при проведении полиэтерификации приведенные выше кинетические закономерности соблюдаются лишь на поздних стадиях реакции (при степени завершения более 80%). Это можно объяснить следующим образом. Реакцию, как правило, проводят без растворителя. В этом случае среда представляет собой смесь спирта и кислоты, а в конце процесса – олигоэфир. Такое сильное изменение характера среды не может не сказаться на кинетике процесса. Кроме того, первоначальная смесь очень концентрированная и не идеальна с точки зрения термодинамики. В силу этого активность реагентов не может быть пропорциональна концентрации мономеров. Только на поздних стадиях реакции мономеры образуют относительно разбавленный и идеальный раствор в олигоэфире.

Следует обратить внимание на то, что кинетическая картина процесса полиэтерификации в действительности еще более сложна, поскольку допущения, сделанные при выводе кинетических уравнений, не всегда правомочны. Так, например, далеко не всегда можно принять одинаковой реакционную способность функциональных групп в мономерах. Одинаковая реакционная способность может постулироваться лишь для алифатических дикарбоновых кислот, в которых карбоксильные группы разделены метиленовыми мостиками (СН2)n (для адипиновой кислоты kдис.1 = kдис.2 = 4105), а также для многих диолов (этилен-, диэтиленгликоль, 1,4-бутиленгликоль и т.п.). В полифункциональных ароматических кислотах различие в реакционной способности карбоксильных групп из-за эффекта сопряжения значительно:

kдис.1 kдис.2

Изофталевая к-та 2,9 104 2,5 105

Терефталевая к-та 3,1 104 1,5 105

Сильно различается реакционная способность карбоксильных групп и в малеиновой кислоте (kдис.1=1,4102, kдис.2=8,6107).

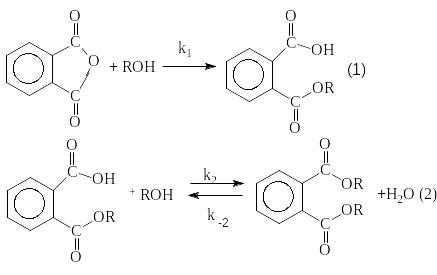

П ри

использовании в качестве кислотных

компонентов ангидриды (например, фталевый

или малеиновый) реагируют со спиртами

по схеме

ри

использовании в качестве кислотных

компонентов ангидриды (например, фталевый

или малеиновый) реагируют со спиртами

по схеме

Причем k1k2.

Быстрый и неравновесный характер реакции (1) позволяет разделить во времени две стадии взаимодействия ангидридов со спиртами: образование кислых моноэфиров и полиэтерификацию.

Это приводит к резкому падению кислотного числа (к.ч.) в начальный период процесса на стадии образования кислых эфиров (рис. 36).

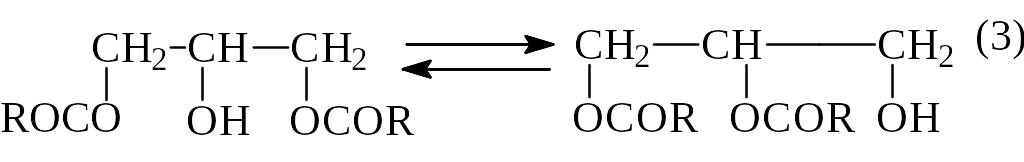

Можно предположить, что существенно различается реакционная способность первичных и вторичных гидроксильных групп глицерина, однако это различие не всегда наблюдается из-за ацильного обмена, особенно интенсивно проявляющегося в условиях высоких температур (выше 180С):

По-видимому, именно этим объясняется равная реакционная способность гидроксильных групп в глицерине при температурах выше 180С.

Рис. 36. Изменение кислотного числа во времени при поликонденсации фталевого ангидрида с этиленгликолем в эквимольном соотношении при 200С

При выборе условий проведения технологического процесса следует иметь в виду равновесный характер реакции полиэтерификации и полипереэтерификации. Так, константа равновесия Кр полиэтерификации близка к единице и не зависит от температуры. Это объясняется близостью величин энергии активации прямой и обратной реакций (энергия активации реакции адипиновой кислоты с этиленгликолем равна 597кДж/моль, а обратной реакции гидролиза – 585кДжмоль). Поэтому изменением температуры нельзя добиться увеличения относительной доли прямой реакции. Введение катализаторов может оказать некоторое влияние на величину Кр. Основные катализаторы не влияют на скорость прямой реакции, но приводят к увеличению скорости гидролиза.

При применении кислых катализаторов увеличивается скорость обеих реакций, и хотя скорость прямой реакции возрастает быстрее, доля обратной реакции остается высокой. Поэтому смещение равновесия реакции в сторону образования олигомера может быть достигнуто только при удалении побочного продукта (воды) из реакционной массы. При изменении температуры или при применении специфического катализатора этого достичь нельзя.

Рассмотрим технологические параметры ведения процесса полиэтерификации. Относительно низкая активность исходных реагентов и их плохая растворимость в обычно применяемых органических растворителях обуславливает необходимость ведения процесса в расплаве. Из-за высоких температур плавления образующихся олигомеров, а в ряде случаев и мономеров температуры ведения процессов достигают 200300С, причем верхний температурный предел лимитируется протеканием побочных процессов (деструкция полимерной цепи, декарбоксилирование). Такие высокие температуры обеспечивают принципиальную возможность удаления воды из зоны реакции отгонкой по мере ее образования. Процесс удаления воды интенсифицируют применением вакуума или продувкой реакционной массы инертным газом. Особое значение при удалении воды имеет перемешивание. Удалению воды из сферы реакции также способствует проведение процесса в тонком слое. Влияние толщины реакционного слоя при поликонденсации в расплаве сильнее всего сказывается на глубоких стадиях проведения процесса, когда отвод воды затруднен из-за большой вязкости системы.

Часто при синтезе олигоэфиров воду удаляют в виде азеотропной смеси с растворителем (ксилол), который добавляют в расплав реакционной массы в небольшом количестве (35%) от общей массы. Этот способ ведения процесса называют азеотропным.

При получении олигоэфиров реакцией полипереэтерификации соблюдаются те же закономерности, что и при полиэтерификации. Величина Кр несколько выше (для реакции диметилтерефталата с этиленгликолем при 250С она составляет 4,9). Выделяющийся побочный продукт (метанол) удаляется легче, чем вода. Однако и в этом случае проведение процесса в тонком слое или под вакуумом способствует более глубокому его протеканию (рис. 37).

Рис. 37. Зависимость молекулярной массы (удельной вязкости) полиэтилентерефталата от толщины слоя при поликонденсации в расплаве в тонком слое: 1 – в вакууме; 2 – при атмосферном давлении

На рисунке показано, что молекулярная масса олигомера возрастает при уменьшении толщины реакционного слоя и при применении вакуума за счет изменения условий удаления метанола из зоны реакции.

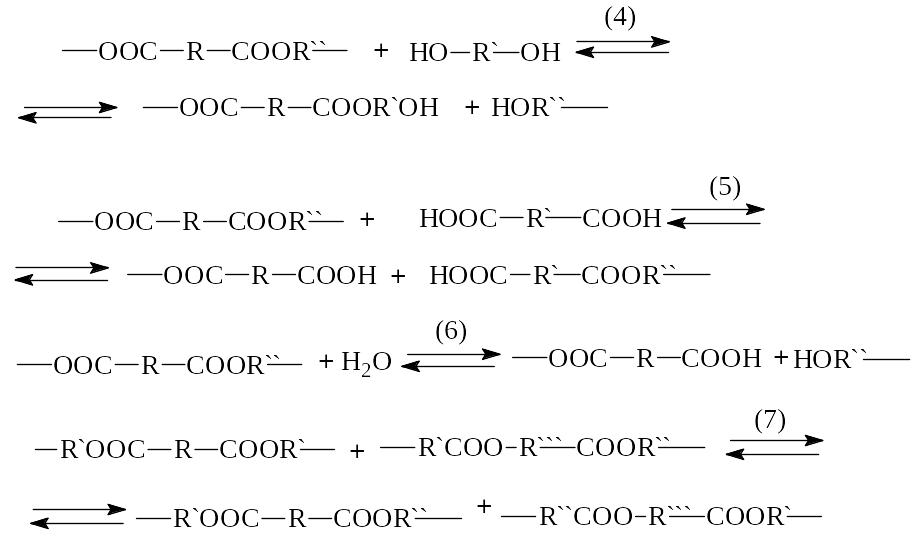

Процесс синтеза олигоэфиров в силу своего равновесного характера обычно осложняется вторичными реакциями, протекающими с участием образующихся макромолекул. К реакциям этому типу относятся реакции алкоголиза (4), ацидолиза (5), гидролиза (6) и эфиролиза (7).

Реакцию (6) обычно называют реакцией межцепного обмена. При синтезе олигоэфиров роль реакций ацидолиза и алкоголиза с ростом степени превращения будет уменьшаться из-за расходования функциональных групп, тогда как роль реакции эфиролиза будет возрастать из-за накопления олигоэфирных продуктов. Протекание этих реакций накладывает существенный отпечаток на кинетические особенности синтеза и на молекулярно-массовую характеристику образующегося олигоэфира. Количественно учесть влияние этих реакций на процесс поликонденсации в настоящее время не представляется возможным из-за отсутствия данных по величинам Кр отдельных реакций.

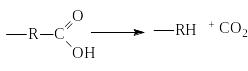

К роме

того, синтез олигоэфиров осложняется

такими побочными реакциями, как

декарбоксилирование, которое протекает

при высоких температурах:

роме

того, синтез олигоэфиров осложняется

такими побочными реакциями, как

декарбоксилирование, которое протекает

при высоких температурах:

,

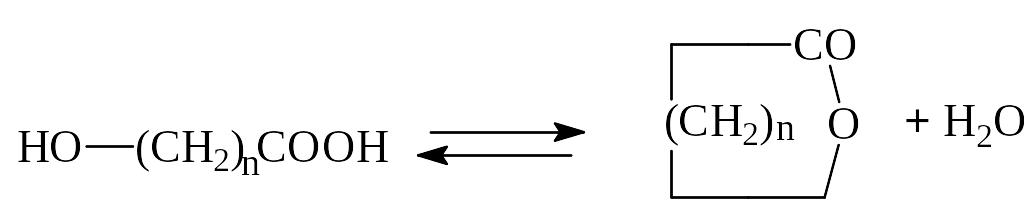

и внутримолекулярная циклизация:

n = 34.

Последнюю реакцию следует принимать во внимание, если в реакционной системе возможно образование наименее напряженных пяти- и шестичленных циклов.

Основным сырьем для получения олигоэфиров служат спиртовые и кислотные соединения.

Двухатомные спирты

Э![]() тиленгликоль

(ж., Ткип = 198С)

тиленгликоль

(ж., Ткип = 198С)

Д![]() иэтиленгликоль

(ж., Ткип = 244,8С)

иэтиленгликоль

(ж., Ткип = 244,8С)

1,4-бутиленгликоль (ж., Ткип = 230С)

![]()

Трехатомные спирты

Г![]() лицерин

(ж., Ткип = 290С)

лицерин

(ж., Ткип = 290С)

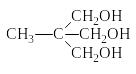

Т риметилолэтан

(метриол) (Тпл = 199С)

риметилолэтан

(метриол) (Тпл = 199С)

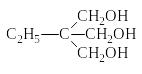

Т риметилолпропан

(этриол) (Тпл = 57,6С)

риметилолпропан

(этриол) (Тпл = 57,6С)

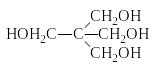

Четырехатомные спирты

П ентаэритрит

(Тпл.=260с)

ентаэритрит

(Тпл.=260с)

Карбоновые кислоты и ангидриды алифатического ряда

Адипиновая кислота (Тпл = 151С)

![]()

Себациновая кислота (Тпл = 133С)

![]()

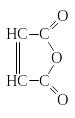

М алеиновый

ангидрид (Тпл = 52,8С)

алеиновый

ангидрид (Тпл = 52,8С)

Карбоновые кислоты ароматического ряда и их производные

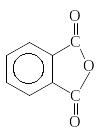

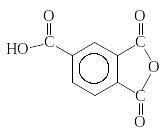

Ангидрид ортофталевой кислоты

( фталевый

ангидрид) (Тпл = 130,8С)

фталевый

ангидрид) (Тпл = 130,8С)

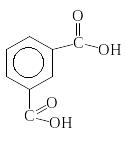

Изофталевая кислота (Тпл = 345С)

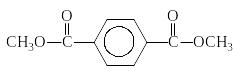

Диметилтерефталат (Тпл = 140С)

Т римеллитовый

ангидрид (Тпл = 168С)

римеллитовый

ангидрид (Тпл = 168С)

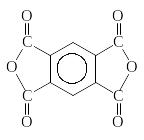

П иромеллитовый

ангидрид (Тпл = 286С)

иромеллитовый

ангидрид (Тпл = 286С)

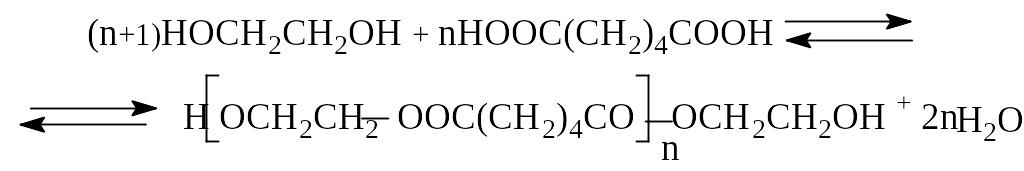

При применении бифункциональных мономеров образуются продукты линейного строения, как, например, при поликонденсации этиленгликоля и адипиновой кислоты:

Повышение функциональности спирта или карбоновой кислоты приводит к получению олигоэфира разветвленного строения, но не меняет химической сущности протекающих процессов.

Олигоэфиры, получаемые поликонденсацией двух- и полифункциональных спиртов и карбоновых кислот или их производных, принято называть немодифицированными. Среди них в отдельную группу обычно выделяют полиэфиры, полученные с использованием виниловых исходных компонентов, например малеинового ангидрида или акриловых кислот. Их называют ненасыщенными.

Помимо перечисленных основных исходных компонентов в состав пленкообразующих олигоэфиров могут вводиться монофункциональные кислотные компоненты, играющие роль модификаторов. Это – предельные и непредельные монокарбоновые жирные кислоты или их триглицериды (растительные масла), кислоты канифоли, ароматические монокарбоновые кислоты и др.

Олигоэфиры, полученные с применением различных модификаторов, называют модифицированными. Это – алкидные олигомеры (алкиды).

Немодифицированные олигоэфиры – классический пример олигомеров, получаемых по реакции поликонденсации, не сопровождающейся процессами, протекающими по иным механизмам.