- •Э. Т. Крутько

- •Пленкообразующих веществ

- •Предисловие

- •Введение

- •Часть первая теоретические основы химической технологии пленкообразующих

- •Глава 1. Молекулярная структура и основные свойства пленкообразующих веществ

- •Надмолекулярные структуры

- •Глава 2. Реакции образования пленкообразующих полимеров

- •2.1. Радикальная полимеризация

- •1 Без добавок; 2 0,1% бензохинона (ингибитор); 3 0,2% нитробензола (ингибитор); 4 0,5% нитробензола (замедлитель)

- •2.2. Ионная полимеризация

- •2.3. Стереоспецифическая полимеризация

- •2.4. Сополимеризация

- •2.5. Ступенчатая полимеризация и поликонденсация

- •2.6. Молекулярная масса полимеров. Понятие о молекулярно-массовом распределении

- •2.7. Химические реакции полимеров и возможности химической модификации

- •2.8. Полимераналогичные и внутримолекулярные превращения

- •2.9. Межмолекулярные реакции полимеров. Образование сетчатых («сшитых») структур

- •Глава 3. Физические состояния пленкообразующих полимеров при нанесении покрытий

- •3.1. Агрегатные и фазовые состояния полимеров

- •Аморфное состояние

- •Кристаллическое состояние

- •3.2. Реология растворов и расплавов пленкообразователей

- •Влияние температуры на вязкость расплавов и растворов полимеров. Энергия активации вязкого течения

- •Энергия активации течения.

- •Методы измерения вязкостных свойств концентрированных растворов и расплавов полимеров. Структура концентрированных растворов и расплавов полимеров

- •Метод капиллярной вискозиметрии

- •Методы ротационной вискозиметрии

- •Метод падающего шарика

- •Метод сдвига параллельных плоскостей

- •3.3. Термомеханический метод изучения физических состояний пленкообразователей

- •1 Гибкая нить; 2 жесткая нить; 3 жесткая проволока

- •Глава 4. Теоретические основы пленкообразования

- •4.1. Общие сведения о пленкообразовании

- •4.2. Пленкообразование, осуществляемое без химических превращений

- •4.2.1. Формирование покрытий из растворов пленкообразующих Особенности свойств растворов полимеров

- •Химическое строение полимера и его способность к растворению

- •Характеристика процесса

- •I испарение из жидкой пленки, контролируемое поверхностными явлениями;

- •II испарение из сформировавшейся твердой пленки, определяемое диффузионными процессами в массе полимерного материала

- •Влияние условий пленкообразования на свойства покрытий

- •4.2.2. Формирование покрытий из водных дисперсий полимеров

- •Характеристика процесса

- •Условия пленкообразования

- •Свойства покрытий

- •4.2.З. Формирование покрытий из органодисперсий полимеров

- •4.2.4. Формирование покрытий из порошковых пленкообразователей

- •Характеристика процесса

- •4.3. Пленкообразование, осуществляемое в результате химических превращений

- •4.3 1. Полимеризация на поверхности субстрата Характеристика процесса

- •Способы проведения процесса

- •4.3.2. Поликонденсация на поверхности субстрата

- •4.4. Структурные превращения пленкообразователей в процессе формирования покрытий

- •Структура покрытий из аморфных полимеров

- •Структура покрытий из кристаллических полимеров

- •Надмолекулярная структура.

- •Часть вторая химико-технологические принципы получения и использования пленкообразующих веществ

- •Глава 5. Пленкообразующие поликонденсационного типа

- •5.1. Поли- и олигоэфирные пленкообразователи

- •5.2. Немодифицированные насыщенные полиэфиры

- •5.3.Модифицированные олигоэфиры

- •Олигоэфиры, модифицированные растительными маслами и их жирными кислотами

- •1, 2, 10 Теплообменники; 3, 18 конденсаторы; 4, 16 жидкостные счетчики;

- •5.3.1. Лакокрасочные материалы на основе органорастворимых алкидных олигомеров

- •5.3.2. Водоразбавляемые олигоэфиры

- •5.3.3. Олигоэфиры, модифицированные синтетическими жирными кислотами с линейной и -разветвленной цепью

- •5.3.4. Олигоэфиры, модифицированные бензойными кислотами

- •5.3.5. Олигоэфиры, модифицированные канифолью

- •5.4. Алкидно-стирольные олигоэфиры

- •5.5. Уралкиды

- •6 Обогреваемый весовой мерник; 8 вакуум-приемник; 9 – разделительный сосуд; 10 теплообменник; 11 реактор с электроиндукционным oбогревом;

- •15 Шестеренчатый насос; 16 – весы; 17 тapa

- •17, 18 Шестеренчатые насосы; 19 патронный фильтр

- •5.6. Ненасыщенные олигоэфиры

- •5.6.1.Олигоэфирмалеинаты

- •5.6.2. Олигоэфиракрилаты

- •5.6.3. Ненасыщенные олигоэфиры, отверждаемые

- •5.7. Расчет рецептур органорастворимых алкидов

- •5.8. Лакокрасочные материалы на основе олигоэфирмалеинатов и принципы их отверждения

- •5.9. Охрана окружающей среды при производстве олигоэфиров

- •5.10. Феноло- и аминоальдегидные пленкообразователи

- •5.10.1 Фенолформальдегидные пленкообразователи

- •Поликонденсация фенола с формальдегидом при кислотном катализе (новолаки)

- •Новолачные олигомеры

- •Поликонденсация фенола с формальдегидом при основном катализе. Резолы

- •Резольные олигомеры

- •5.10.2. Модифицированные фенолоформальдегидные олигомеры

- •5.10.3. Полимеры на основе формальдегида и гомологов фенола

- •5.10.4. Полимеры на основе фенолов и других альдегидов

- •Фенолофурфурольные олигомеры

- •5.10.5. Совмещенные полимеры

- •5.10.6. Резорциноформальдегидные полимеры

- •5.10.7. Технология производства новолачных и резольных олигомеров

- •1 Объемный мерник; 2 автоматические порционные весы; 3, 4 весовые мерники; 5, 13 жидкостные счетчики; 6, 7, 14 конденсаторы; 8 – реактор;

- •5.10.8. Аминоальдегидные пленкообразователи

- •Исходное сырье

- •Основные закономерности синтеза карбамидоформальдегидных олигомеров

- •Модифицированные карбамидоформальдегиды

- •Структура и свойства карбамидоформальдегидных олигомеров

- •Основные закономерности процесса синтеза меламиноформальдегидных олигомеров

- •5.10.9. Свойства и применение аминоформальдегидов

- •5.10.10. Технология получения аминоформальдегидных олигомеров

- •5.11. Циклогексаноновые и циклогексанонформальдегидные пленкообразователи

- •5.12. Пленкообразователи эпоксидного типа

- •Отверждение

- •Отверждение аминами

- •Отверждение дикарбоновыми кислотами и их ангидридами

- •Каталитическое отверждение

- •5.12.1. Свойства и применение эпоксидных олигомеров

- •5.12.2. Циклоалифатические эпоксидные олигомеры

- •5.12.3. Алифатические эпоксидные олигомеры

- •5.12.4. Эпоксидированные новолачные олигомеры

- •5.12.5. Технология производства эпоксидных олигомеров

- •1 Конденсатор; 2 автоматические порционные весы; 3 объемный мерник;

- •4 Весовой мерник; 5 вакуум-приемник; 6 реактор с электроиндукционным обогревом; 7 обогреваемый приемник расплава олигомера; 8 барабан-кристаллизатор; 9 приемный бункер

- •Техника безопасности при производстве эпоксидных полимеров и защита окружающей среды

- •5.12.6. Лакокрасочные материалы на основе эпоксидных олигомеров

- •5.13. Пленкообразователи полиуретанового типа

- •5.13.1. Блокированные изоцианаты

- •5.13.2. Полиэфируретаны

- •5.13.3. Лакокрасочные материалы на основе полиуретановых пленкообразователей

- •5.14. Элементоорганические пленкообразующие полимеры

- •Реакции образования и строение

- •24 Горизонтальный смеситель

- •5.14.1. Модифицированные кремнийорганические пленкообразователи. Реакции отверждения. Лакокрасочные материалы на основе модифицированных кремнийорганических пленкообразователей

- •5.15. Полиамиды

- •1, 2 Жидкостные счетчики; 3, 7 весовые мерники, 4 – объемный мерник;

- •5, 6, 8 Конденсаторы; 9 реактор с пароводяной рубашкой; 10, 13, 16 – вакуум-приемники; 11, 14 реакторы с электроиндукционным обогревом,

- •5.16. Поликарбонаты

- •5.17. Пентапласт

- •5.18. Полиимиды

- •Глава 6 полимеризационные пленкообразователи

- •6.1. Полиуглеводороды

- •6.2. Поливинилацетат и его производные

- •1, 2 Жидкостные счетчики; 3, 59, 17, 19 конденсаторы; 4 автоматические порционные весы; 10, 11 аппараты для растворения поливинилового спирта;

- •6.3. Пленкообразующие на основе акриловых полимеров

- •6.4. Пленкообразующие на основе диеновых полимеров и сополимеров, их особенности

- •6.5. Эфироцеллюлозные пленкообразователи

- •6.6. Пленкообразователи на основе растительных масел

- •Химические основы переработки масел

- •6.7. Сополимеризация масел с виниловыми мономерами

- •6.7.1. Малеинизированные и стиролизованные масла

- •6.7.2. Эпоксидированные масла

- •6.7.3. Дегидратация масел

- •6.7.4. Технологические схемы получения препарированных масел и олиф

- •31, 32 Аппараты для отделения жирных кислот

- •6.7.5. Механизм химического отверждения масляных пленкообразователей

- •6.8. Сиккативы

- •6.10. Природные пленкообразующие смолы

- •6.10. Мономеры и олигомеры для получения покрытий на подложке

- •Способы инициирования полимеризации на подложке

- •Глава 7. Старение полимеров под воздействием тепла и излучений

- •7.1. Понятие о «старении» полимеров

- •7.2. Термодеструкция и термическая стойкость полимеров

- •7.3. Деструкция полимеров под действием физических и механических факторов

- •Глава 8. Деструкция полимеров под воздействием кислорода и химических реагентов

- •8.1. Действие кислорода на полимеры. Окисление и окислительная деструкция

- •8.2. Деструкция полимеров под действием химических агентов

- •8.3. Принципы стабилизации полимеров в целях защиты их от старения

- •Оглавление

- •Химия и технология пленкообразующих веществ

- •220050. Минск, Свердлова, 13а.

4.2.4. Формирование покрытий из порошковых пленкообразователей

Для получения покрытий применяются порошковые лакокрасочные материалы на основе термопластичных полимеров (полиэтилена, поливинилхлорида, полиамидов, фторопластов и др.) и реактопластов (эпоксидных, полиэфирных, полиуретановых, полиакрилатных). Как любые порошковые тела, порошковые краски относятся к дисперсным системам, являясь грубыми дисперсиями. Вследствие того, что дисперсионной средой в них служит воздух, они обладают большим избытком поверхностной энергии: межфазное натяжение на границе с воздухом составляет 2050 мДж/м2, что в несколько раз больше, чем у дисперсий в жидких средах.

Характеристика процесса

Формирование покрытий из порошковых лакокрасочных материалов связано с протеканием следующих процессов на поверхности подложки:

1) сжижение переход порошкового материала в капельножидкое состояние (расплав);

2) монолитизация слияние частиц (капель);

3) отверждение переход материала из расплава в твердое состояние при охлаждении (а в случае реактопластов и в результате химической реакции).

Обычно сжижение пленкообразователей проводят нагреванием, однако возможно применение и дозированного воздействия на порошок растворителем (парами или аэрозолем).

Температурная зависимость вязкости расплавов полимеров описывается уравнением (2), концентрационная для растворов — уравнением (24):

lg = KCa, (24)

где К и а постоянные; С концентрация раствора полимера.

Таким образом, для каждого полимера экспериментально или расчетным путем по вязкости могут быть найдены примерные значения минимальной температуры пленкообразования Тпо или концентрации раствора (геля), при которых обеспечивается слияние частиц.

Процесс слияния частиц с удовлетворительной скоростью проходит в вязкотекучем состоянии полимеров, когда их вязкость достигает 102103 Пас. Время полного слияния частиц по при заданной температуре может быть найдено по уравнению Френкеля:

по = KR/, (25)

где К постоянная; вязкость полимера; R радиус частиц; поверхностное натяжение расплава на границе с воздухом.

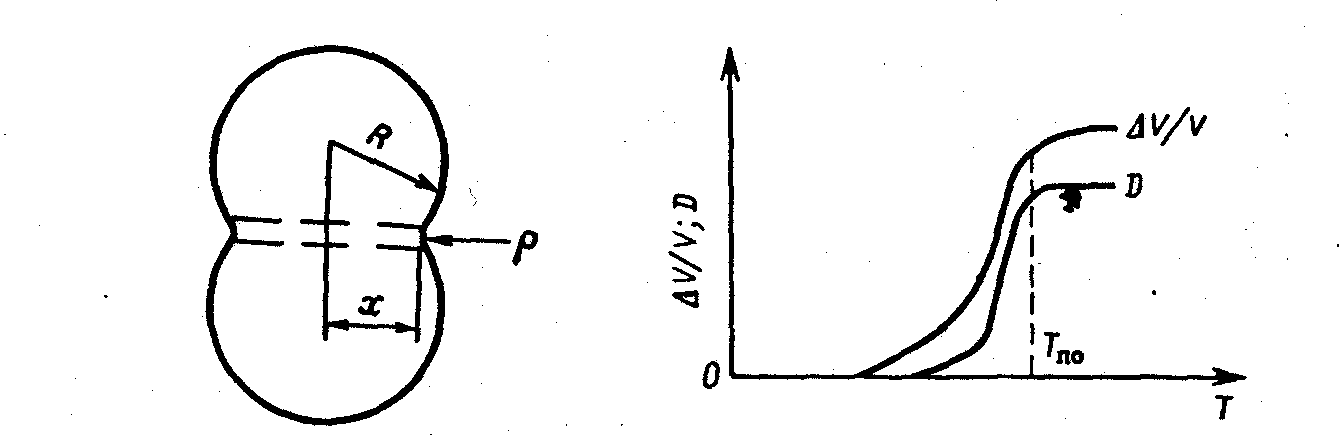

Поверхностная энергия Gпов, освобождающаяся в результате сокращения поверхности частиц при их слиянии, является функцией поверхностного натяжения расплава , радиуса частиц R и радиуса поверхности контакта частиц x (рис. 28):

Рис. 28. Схема слияния двух частиц (капель) при пленкообразовании

Рис. 29. Температурная зависимость изменения удельного объема V/V и светопропускания D слоя порошкового материала

Gпов = (1/x1/R). (26)

Gпов быстро уменьшается во времени в связи с ростом х и резким уменьшением капиллярных сил (капиллярное давление р = 2/).

Процесс слияния частиц обычно контролируют по изменению отношения х/R, удельного объема V/V, оптической плотности, светоотражения, теплопроводности, электрической проводимости, звукопроницаемости слоя порошка. Поскольку полимерам свойственен массоперенос по механизму вязкого течения, временная зависимость этих показателей имеет следующий вид:

(х/R)2 = А no; (27)

V/V = В no, (28)

где А и В — постоянные.

Оценивая изменение свойств порошкового материала при нагревании или при воздействии растворителей, можно судить о завершенности процесса и определить значения минимальной температуры Tпо (рис. 29.) и продолжительности пo пленкообразования; они экспоненциально связаны между собой:

пo = АеEпo/RTпo. (29)

Таким образом, формирование покрытий из любого порошкового пленкообразователя может быть проведено в широком интервале температур, однако продолжительность процесса при этом сильно различается. Например, покрытия из поливинилбутиральной краски ПВЛ-212 можно получить при 170 и 250°С, время слияния частиц при этом составляет соответственно 30 и 3 мин.

Скорость слияния частиц можно регулировать путем изменения их размера, вязкости и поверхностного натяжения раcплава полимера. Высокодисперсные порошки формируют покрытия значительно быстрее и при более низких температурах, чем грубодисперсные. Например, покрытия из порошковой полиэтиленовой краски с размером частиц 15 мкм легко получаются при 180190°С; при размере частиц 50250 мкм необходимо нагревание до 220240°С. Вязкость наиболее легко регулируемый параметр снижают использованием пленкообразователей с меньшей молекулярной массой, введением пластификаторов, модификаторов, применением более высоких температур или более активных растворителей. Наполнение отрицательно сказывается на пленкообразовании.

Наиболее медленно и при высокой температуре формируются покрытия из полимеров с большой молекулярной массой, особенно фторопластов (в этом случае сплавление проводят при температурах 300350°С в течение 2040 мин). Напротив, слияние частиц олигомеров протекает с большой скоростью уже при температурах 80120°С. Образование покрытий с участием растворителей (выдержка в их парах или аэрозоле) в зависимости от вида пленкообразователя проходит при 20120°С и объемной концентрации полимеров в растворе (геле) 3080%. Время формирования такого покрытия

пo = н+с+и, (30)

где н и и время набухания частиц и время испарения растворителя из пленки соответственно;

При получении покрытий трехмерного строения лимитирующей стадией пленкообразования является образование пространственно-сшитого полимера. Реакция «сшивания», связанная с ростом вязкости системы, должна протекать лишь после завершения процесса слияния частиц, в противном случае не удается получить качественных покрытий. Общее время формирования покрытия в этом случае складывается из времени слияния частиц с и времени образования пространственной (трехмерной) структуры пленки тр:

по = с+тр. (31)

При технологической оценке процесса к этому времени неизбежно прибавляются затраты времени на нагревание полимерного материала и подложки до Тпо и их последующее охлаждение до комнатной температуры.