- •Э. Т. Крутько

- •Пленкообразующих веществ

- •Предисловие

- •Введение

- •Часть первая теоретические основы химической технологии пленкообразующих

- •Глава 1. Молекулярная структура и основные свойства пленкообразующих веществ

- •Надмолекулярные структуры

- •Глава 2. Реакции образования пленкообразующих полимеров

- •2.1. Радикальная полимеризация

- •1 Без добавок; 2 0,1% бензохинона (ингибитор); 3 0,2% нитробензола (ингибитор); 4 0,5% нитробензола (замедлитель)

- •2.2. Ионная полимеризация

- •2.3. Стереоспецифическая полимеризация

- •2.4. Сополимеризация

- •2.5. Ступенчатая полимеризация и поликонденсация

- •2.6. Молекулярная масса полимеров. Понятие о молекулярно-массовом распределении

- •2.7. Химические реакции полимеров и возможности химической модификации

- •2.8. Полимераналогичные и внутримолекулярные превращения

- •2.9. Межмолекулярные реакции полимеров. Образование сетчатых («сшитых») структур

- •Глава 3. Физические состояния пленкообразующих полимеров при нанесении покрытий

- •3.1. Агрегатные и фазовые состояния полимеров

- •Аморфное состояние

- •Кристаллическое состояние

- •3.2. Реология растворов и расплавов пленкообразователей

- •Влияние температуры на вязкость расплавов и растворов полимеров. Энергия активации вязкого течения

- •Энергия активации течения.

- •Методы измерения вязкостных свойств концентрированных растворов и расплавов полимеров. Структура концентрированных растворов и расплавов полимеров

- •Метод капиллярной вискозиметрии

- •Методы ротационной вискозиметрии

- •Метод падающего шарика

- •Метод сдвига параллельных плоскостей

- •3.3. Термомеханический метод изучения физических состояний пленкообразователей

- •1 Гибкая нить; 2 жесткая нить; 3 жесткая проволока

- •Глава 4. Теоретические основы пленкообразования

- •4.1. Общие сведения о пленкообразовании

- •4.2. Пленкообразование, осуществляемое без химических превращений

- •4.2.1. Формирование покрытий из растворов пленкообразующих Особенности свойств растворов полимеров

- •Химическое строение полимера и его способность к растворению

- •Характеристика процесса

- •I испарение из жидкой пленки, контролируемое поверхностными явлениями;

- •II испарение из сформировавшейся твердой пленки, определяемое диффузионными процессами в массе полимерного материала

- •Влияние условий пленкообразования на свойства покрытий

- •4.2.2. Формирование покрытий из водных дисперсий полимеров

- •Характеристика процесса

- •Условия пленкообразования

- •Свойства покрытий

- •4.2.З. Формирование покрытий из органодисперсий полимеров

- •4.2.4. Формирование покрытий из порошковых пленкообразователей

- •Характеристика процесса

- •4.3. Пленкообразование, осуществляемое в результате химических превращений

- •4.3 1. Полимеризация на поверхности субстрата Характеристика процесса

- •Способы проведения процесса

- •4.3.2. Поликонденсация на поверхности субстрата

- •4.4. Структурные превращения пленкообразователей в процессе формирования покрытий

- •Структура покрытий из аморфных полимеров

- •Структура покрытий из кристаллических полимеров

- •Надмолекулярная структура.

- •Часть вторая химико-технологические принципы получения и использования пленкообразующих веществ

- •Глава 5. Пленкообразующие поликонденсационного типа

- •5.1. Поли- и олигоэфирные пленкообразователи

- •5.2. Немодифицированные насыщенные полиэфиры

- •5.3.Модифицированные олигоэфиры

- •Олигоэфиры, модифицированные растительными маслами и их жирными кислотами

- •1, 2, 10 Теплообменники; 3, 18 конденсаторы; 4, 16 жидкостные счетчики;

- •5.3.1. Лакокрасочные материалы на основе органорастворимых алкидных олигомеров

- •5.3.2. Водоразбавляемые олигоэфиры

- •5.3.3. Олигоэфиры, модифицированные синтетическими жирными кислотами с линейной и -разветвленной цепью

- •5.3.4. Олигоэфиры, модифицированные бензойными кислотами

- •5.3.5. Олигоэфиры, модифицированные канифолью

- •5.4. Алкидно-стирольные олигоэфиры

- •5.5. Уралкиды

- •6 Обогреваемый весовой мерник; 8 вакуум-приемник; 9 – разделительный сосуд; 10 теплообменник; 11 реактор с электроиндукционным oбогревом;

- •15 Шестеренчатый насос; 16 – весы; 17 тapa

- •17, 18 Шестеренчатые насосы; 19 патронный фильтр

- •5.6. Ненасыщенные олигоэфиры

- •5.6.1.Олигоэфирмалеинаты

- •5.6.2. Олигоэфиракрилаты

- •5.6.3. Ненасыщенные олигоэфиры, отверждаемые

- •5.7. Расчет рецептур органорастворимых алкидов

- •5.8. Лакокрасочные материалы на основе олигоэфирмалеинатов и принципы их отверждения

- •5.9. Охрана окружающей среды при производстве олигоэфиров

- •5.10. Феноло- и аминоальдегидные пленкообразователи

- •5.10.1 Фенолформальдегидные пленкообразователи

- •Поликонденсация фенола с формальдегидом при кислотном катализе (новолаки)

- •Новолачные олигомеры

- •Поликонденсация фенола с формальдегидом при основном катализе. Резолы

- •Резольные олигомеры

- •5.10.2. Модифицированные фенолоформальдегидные олигомеры

- •5.10.3. Полимеры на основе формальдегида и гомологов фенола

- •5.10.4. Полимеры на основе фенолов и других альдегидов

- •Фенолофурфурольные олигомеры

- •5.10.5. Совмещенные полимеры

- •5.10.6. Резорциноформальдегидные полимеры

- •5.10.7. Технология производства новолачных и резольных олигомеров

- •1 Объемный мерник; 2 автоматические порционные весы; 3, 4 весовые мерники; 5, 13 жидкостные счетчики; 6, 7, 14 конденсаторы; 8 – реактор;

- •5.10.8. Аминоальдегидные пленкообразователи

- •Исходное сырье

- •Основные закономерности синтеза карбамидоформальдегидных олигомеров

- •Модифицированные карбамидоформальдегиды

- •Структура и свойства карбамидоформальдегидных олигомеров

- •Основные закономерности процесса синтеза меламиноформальдегидных олигомеров

- •5.10.9. Свойства и применение аминоформальдегидов

- •5.10.10. Технология получения аминоформальдегидных олигомеров

- •5.11. Циклогексаноновые и циклогексанонформальдегидные пленкообразователи

- •5.12. Пленкообразователи эпоксидного типа

- •Отверждение

- •Отверждение аминами

- •Отверждение дикарбоновыми кислотами и их ангидридами

- •Каталитическое отверждение

- •5.12.1. Свойства и применение эпоксидных олигомеров

- •5.12.2. Циклоалифатические эпоксидные олигомеры

- •5.12.3. Алифатические эпоксидные олигомеры

- •5.12.4. Эпоксидированные новолачные олигомеры

- •5.12.5. Технология производства эпоксидных олигомеров

- •1 Конденсатор; 2 автоматические порционные весы; 3 объемный мерник;

- •4 Весовой мерник; 5 вакуум-приемник; 6 реактор с электроиндукционным обогревом; 7 обогреваемый приемник расплава олигомера; 8 барабан-кристаллизатор; 9 приемный бункер

- •Техника безопасности при производстве эпоксидных полимеров и защита окружающей среды

- •5.12.6. Лакокрасочные материалы на основе эпоксидных олигомеров

- •5.13. Пленкообразователи полиуретанового типа

- •5.13.1. Блокированные изоцианаты

- •5.13.2. Полиэфируретаны

- •5.13.3. Лакокрасочные материалы на основе полиуретановых пленкообразователей

- •5.14. Элементоорганические пленкообразующие полимеры

- •Реакции образования и строение

- •24 Горизонтальный смеситель

- •5.14.1. Модифицированные кремнийорганические пленкообразователи. Реакции отверждения. Лакокрасочные материалы на основе модифицированных кремнийорганических пленкообразователей

- •5.15. Полиамиды

- •1, 2 Жидкостные счетчики; 3, 7 весовые мерники, 4 – объемный мерник;

- •5, 6, 8 Конденсаторы; 9 реактор с пароводяной рубашкой; 10, 13, 16 – вакуум-приемники; 11, 14 реакторы с электроиндукционным обогревом,

- •5.16. Поликарбонаты

- •5.17. Пентапласт

- •5.18. Полиимиды

- •Глава 6 полимеризационные пленкообразователи

- •6.1. Полиуглеводороды

- •6.2. Поливинилацетат и его производные

- •1, 2 Жидкостные счетчики; 3, 59, 17, 19 конденсаторы; 4 автоматические порционные весы; 10, 11 аппараты для растворения поливинилового спирта;

- •6.3. Пленкообразующие на основе акриловых полимеров

- •6.4. Пленкообразующие на основе диеновых полимеров и сополимеров, их особенности

- •6.5. Эфироцеллюлозные пленкообразователи

- •6.6. Пленкообразователи на основе растительных масел

- •Химические основы переработки масел

- •6.7. Сополимеризация масел с виниловыми мономерами

- •6.7.1. Малеинизированные и стиролизованные масла

- •6.7.2. Эпоксидированные масла

- •6.7.3. Дегидратация масел

- •6.7.4. Технологические схемы получения препарированных масел и олиф

- •31, 32 Аппараты для отделения жирных кислот

- •6.7.5. Механизм химического отверждения масляных пленкообразователей

- •6.8. Сиккативы

- •6.10. Природные пленкообразующие смолы

- •6.10. Мономеры и олигомеры для получения покрытий на подложке

- •Способы инициирования полимеризации на подложке

- •Глава 7. Старение полимеров под воздействием тепла и излучений

- •7.1. Понятие о «старении» полимеров

- •7.2. Термодеструкция и термическая стойкость полимеров

- •7.3. Деструкция полимеров под действием физических и механических факторов

- •Глава 8. Деструкция полимеров под воздействием кислорода и химических реагентов

- •8.1. Действие кислорода на полимеры. Окисление и окислительная деструкция

- •8.2. Деструкция полимеров под действием химических агентов

- •8.3. Принципы стабилизации полимеров в целях защиты их от старения

- •Оглавление

- •Химия и технология пленкообразующих веществ

- •220050. Минск, Свердлова, 13а.

Влияние условий пленкообразования на свойства покрытий

Испарение растворителей сопровождается изменением многих параметров системы: уменьшается объем материала в основном за счет толщины слоя, увеличивается поверхностное натяжение, понижается температура пленки вследствие затраты теплоты на парообразование. Эти изменения сказываются на структуре и свойствах образующихся покрытий. Особенно сильно влияют на структурные характеристики и внешний вид покрытий природа растворителя, его термодинамическое «качество» по отношению к пленкообразователю, поверхностное натяжение и летучесть (скорость испарения из пленки). Наиболее качественные покрытия получаются из стабильных растворов, пленкообразование из которых не связано с фазовыми превращениями системы.

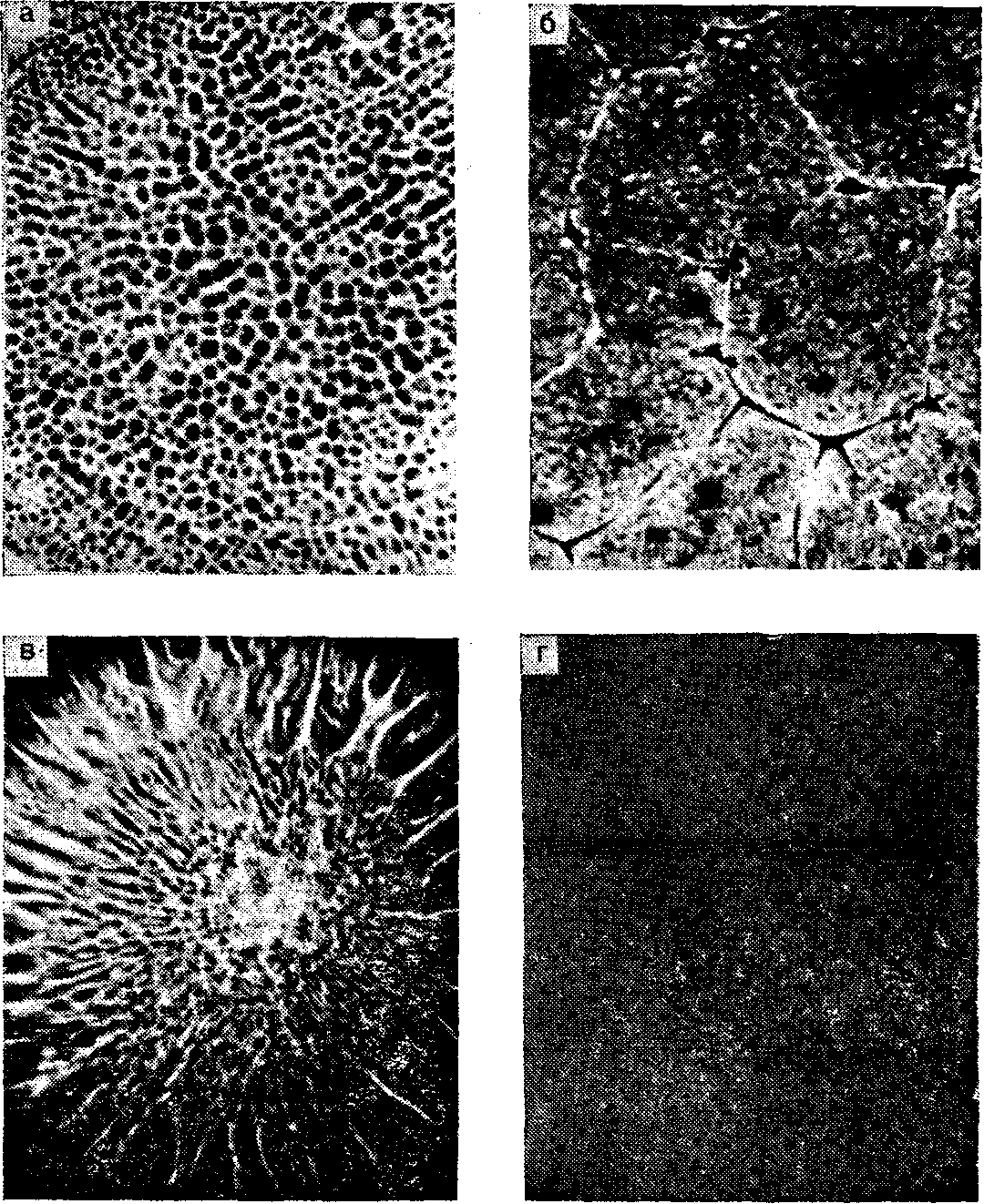

Напротив, часто встречающиеся дефекты пленок — шагрень («апельсиновая корка»), лучевидные разводы, сотовая структура (образование так называемых ячеек Бенарда), кратеры (рис. 22) обычно возникают при применении недостаточно хороших в термодинамическом отношении растворителей с высоким давлением паров и низким поверхностным натяжением.

Рис. 22. Разновидность поверхностной структуры (рельефа) пленок, получаемых из растворов пленкообразователей:

а шагрень; б соты; в лучевые разводы; г бесструктурная поверхность

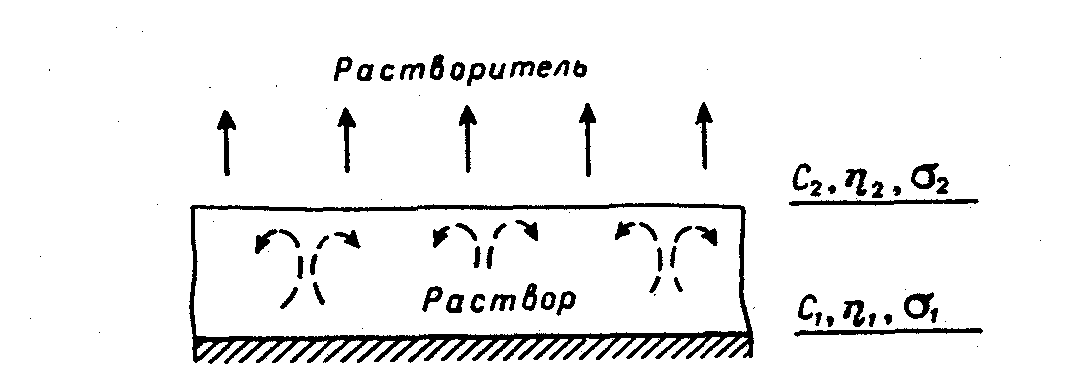

Механизм поверхностного структурообразования заключается в следующем. При улетучивании растворителя вследствие неодинаковой концентрации его в поверхностном С2 и глубинном С1 слоях создается градиент поверхностного натяжения по толщине пленки: = 21 (рис. 23). Его значение тем больше, чем больше разность С1 С2 и чем сильнее различаются поверхностные натяжения пленкообразователя и растворителя.

Рис. 23. Схема движения растворителя и раствора при пленкообразовании (С2 < С1; 2 > 1; 2 > 1)

Наличие градиента вызывает образование турбулентных потоков в растворе, которые и создают соответствующий рельеф его поверхности. При достижении высокой вязкости лакокрасочного материала в поверхностном слое этот рельеф фиксируется в пленке в виде соответствующего рисунка, образование которого нежелательно, поскольку снижается блеск и ухудшается внешний вид покрытия. Так, растворы полистирола и поливинилацетата в бутилацетате и метилизобутилкетоне (=2526мДж/м2) формируют покрытия со структурами типа а, б, в (см. рис. 22). Напротив, при использовании менее летучего растворителя циклогексанона (=34,5 мДж/м2) образуются ровные, лишенные какого-либо рельефа пленки типа г (см. рис. 22). Аналогичным образом замена бутилацетата в полиакрилатных красках на бутилкарбитол или его смеси с бутилцеллозольвом и этиленгликольацетатом, характеризующиеся меньшей летучестью и большим термодинамическим сродством к пленкообразователю (сополимер БМК-5), приводит к резкому снижению волнистости пленки (Rмакс снижается с 7 до 2 мкм), повышению глянца и отражательной способности.

Образование кратеров результат локальной концентрации градиента поверхностного натяжения, вызванного присутствием в пленке инородных включений (микрокапли воды и другие примеси). Для исключения кратеров в состав красок вводят противократерные добавки вещества, снижающие поверхностное натяжение пленкообразователя (кремнийорганическая жидкость ПЭС-С-1, состав БИК-344 и др.).

При использовании гидрофильных (смешивающихся с водой) и одновременно быстро испаряющихся растворителей (низшие спирты, ацетон, метилэтилкетон и др.) часто возникает дефект нитратцеллюлозных покрытий побеление (образование белесых пятен). Это явление результат необратимой коагуляции пленкообразователя при действии воды, сконденсированной из воздуха вследствие охлаждения пленки до температуры росообразования. Побеление не наблюдается при получении покрытий в атмосфере с низкой влажностью, а также при применении растворителей с низким давлением паров.

Особенности формирования покрытий из водных растворов пленкообразователей связаны со специфическими свойствами воды как растворителя: ее низкой температурой кипения и одновременно низким давлением паров (2,38 кПа при 20°С), большим поверхностным натяжением (72,7 мДж/м2) и высокой теплотой парообразования (2,47 МДж/кг). Водные краски характеризуются резким нарастанием вязкости по мере испарения воды. Это затрудняет ее диффузию из внутренних слоев и замедляет пленкообразование. Оптимальным является ступенчатый режим формирования таких покрытий: удаление большей части воды при температурах до 100°С и окончательное обезвоживание и отверждение при более высоких температурах.

При формировании покрытий из растворов, как и из любых жидких лакокрасочных материалов, различают два состояния пленок: высыхание «от пыли», когда пленка утрачивает липкость, и практическое высыхание, когда покрытие приобретает твердость, необходимую для последующей обработки изделий. Время высыхания «от пыли» обычно коррелируется с продолжительностью испарения из пленки примерно 60% растворителей, растекание же лакокрасочного материала на поверхности прекращается уже при испарении 2530% растворителей.

О завершенности процесса формирования покрытий обычно судят по их твердости, липкости, электрическим параметрам. В исследовательской практике также пользуются спектрофотометрическим, хроматографическим и изотопным методами.

Следует учитывать, что сформированные в естественных условиях покрытия всегда содержат некоторое количество (0,12%) остаточных растворителей, которые нередко сохраняются длительное время, отрицательно сказываясь на свойствах покрытий и ухудшая гигиенические условия эксплуатации окрашенных помещений.