- •Э. Т. Крутько

- •Пленкообразующих веществ

- •Предисловие

- •Введение

- •Часть первая теоретические основы химической технологии пленкообразующих

- •Глава 1. Молекулярная структура и основные свойства пленкообразующих веществ

- •Надмолекулярные структуры

- •Глава 2. Реакции образования пленкообразующих полимеров

- •2.1. Радикальная полимеризация

- •1 Без добавок; 2 0,1% бензохинона (ингибитор); 3 0,2% нитробензола (ингибитор); 4 0,5% нитробензола (замедлитель)

- •2.2. Ионная полимеризация

- •2.3. Стереоспецифическая полимеризация

- •2.4. Сополимеризация

- •2.5. Ступенчатая полимеризация и поликонденсация

- •2.6. Молекулярная масса полимеров. Понятие о молекулярно-массовом распределении

- •2.7. Химические реакции полимеров и возможности химической модификации

- •2.8. Полимераналогичные и внутримолекулярные превращения

- •2.9. Межмолекулярные реакции полимеров. Образование сетчатых («сшитых») структур

- •Глава 3. Физические состояния пленкообразующих полимеров при нанесении покрытий

- •3.1. Агрегатные и фазовые состояния полимеров

- •Аморфное состояние

- •Кристаллическое состояние

- •3.2. Реология растворов и расплавов пленкообразователей

- •Влияние температуры на вязкость расплавов и растворов полимеров. Энергия активации вязкого течения

- •Энергия активации течения.

- •Методы измерения вязкостных свойств концентрированных растворов и расплавов полимеров. Структура концентрированных растворов и расплавов полимеров

- •Метод капиллярной вискозиметрии

- •Методы ротационной вискозиметрии

- •Метод падающего шарика

- •Метод сдвига параллельных плоскостей

- •3.3. Термомеханический метод изучения физических состояний пленкообразователей

- •1 Гибкая нить; 2 жесткая нить; 3 жесткая проволока

- •Глава 4. Теоретические основы пленкообразования

- •4.1. Общие сведения о пленкообразовании

- •4.2. Пленкообразование, осуществляемое без химических превращений

- •4.2.1. Формирование покрытий из растворов пленкообразующих Особенности свойств растворов полимеров

- •Химическое строение полимера и его способность к растворению

- •Характеристика процесса

- •I испарение из жидкой пленки, контролируемое поверхностными явлениями;

- •II испарение из сформировавшейся твердой пленки, определяемое диффузионными процессами в массе полимерного материала

- •Влияние условий пленкообразования на свойства покрытий

- •4.2.2. Формирование покрытий из водных дисперсий полимеров

- •Характеристика процесса

- •Условия пленкообразования

- •Свойства покрытий

- •4.2.З. Формирование покрытий из органодисперсий полимеров

- •4.2.4. Формирование покрытий из порошковых пленкообразователей

- •Характеристика процесса

- •4.3. Пленкообразование, осуществляемое в результате химических превращений

- •4.3 1. Полимеризация на поверхности субстрата Характеристика процесса

- •Способы проведения процесса

- •4.3.2. Поликонденсация на поверхности субстрата

- •4.4. Структурные превращения пленкообразователей в процессе формирования покрытий

- •Структура покрытий из аморфных полимеров

- •Структура покрытий из кристаллических полимеров

- •Надмолекулярная структура.

- •Часть вторая химико-технологические принципы получения и использования пленкообразующих веществ

- •Глава 5. Пленкообразующие поликонденсационного типа

- •5.1. Поли- и олигоэфирные пленкообразователи

- •5.2. Немодифицированные насыщенные полиэфиры

- •5.3.Модифицированные олигоэфиры

- •Олигоэфиры, модифицированные растительными маслами и их жирными кислотами

- •1, 2, 10 Теплообменники; 3, 18 конденсаторы; 4, 16 жидкостные счетчики;

- •5.3.1. Лакокрасочные материалы на основе органорастворимых алкидных олигомеров

- •5.3.2. Водоразбавляемые олигоэфиры

- •5.3.3. Олигоэфиры, модифицированные синтетическими жирными кислотами с линейной и -разветвленной цепью

- •5.3.4. Олигоэфиры, модифицированные бензойными кислотами

- •5.3.5. Олигоэфиры, модифицированные канифолью

- •5.4. Алкидно-стирольные олигоэфиры

- •5.5. Уралкиды

- •6 Обогреваемый весовой мерник; 8 вакуум-приемник; 9 – разделительный сосуд; 10 теплообменник; 11 реактор с электроиндукционным oбогревом;

- •15 Шестеренчатый насос; 16 – весы; 17 тapa

- •17, 18 Шестеренчатые насосы; 19 патронный фильтр

- •5.6. Ненасыщенные олигоэфиры

- •5.6.1.Олигоэфирмалеинаты

- •5.6.2. Олигоэфиракрилаты

- •5.6.3. Ненасыщенные олигоэфиры, отверждаемые

- •5.7. Расчет рецептур органорастворимых алкидов

- •5.8. Лакокрасочные материалы на основе олигоэфирмалеинатов и принципы их отверждения

- •5.9. Охрана окружающей среды при производстве олигоэфиров

- •5.10. Феноло- и аминоальдегидные пленкообразователи

- •5.10.1 Фенолформальдегидные пленкообразователи

- •Поликонденсация фенола с формальдегидом при кислотном катализе (новолаки)

- •Новолачные олигомеры

- •Поликонденсация фенола с формальдегидом при основном катализе. Резолы

- •Резольные олигомеры

- •5.10.2. Модифицированные фенолоформальдегидные олигомеры

- •5.10.3. Полимеры на основе формальдегида и гомологов фенола

- •5.10.4. Полимеры на основе фенолов и других альдегидов

- •Фенолофурфурольные олигомеры

- •5.10.5. Совмещенные полимеры

- •5.10.6. Резорциноформальдегидные полимеры

- •5.10.7. Технология производства новолачных и резольных олигомеров

- •1 Объемный мерник; 2 автоматические порционные весы; 3, 4 весовые мерники; 5, 13 жидкостные счетчики; 6, 7, 14 конденсаторы; 8 – реактор;

- •5.10.8. Аминоальдегидные пленкообразователи

- •Исходное сырье

- •Основные закономерности синтеза карбамидоформальдегидных олигомеров

- •Модифицированные карбамидоформальдегиды

- •Структура и свойства карбамидоформальдегидных олигомеров

- •Основные закономерности процесса синтеза меламиноформальдегидных олигомеров

- •5.10.9. Свойства и применение аминоформальдегидов

- •5.10.10. Технология получения аминоформальдегидных олигомеров

- •5.11. Циклогексаноновые и циклогексанонформальдегидные пленкообразователи

- •5.12. Пленкообразователи эпоксидного типа

- •Отверждение

- •Отверждение аминами

- •Отверждение дикарбоновыми кислотами и их ангидридами

- •Каталитическое отверждение

- •5.12.1. Свойства и применение эпоксидных олигомеров

- •5.12.2. Циклоалифатические эпоксидные олигомеры

- •5.12.3. Алифатические эпоксидные олигомеры

- •5.12.4. Эпоксидированные новолачные олигомеры

- •5.12.5. Технология производства эпоксидных олигомеров

- •1 Конденсатор; 2 автоматические порционные весы; 3 объемный мерник;

- •4 Весовой мерник; 5 вакуум-приемник; 6 реактор с электроиндукционным обогревом; 7 обогреваемый приемник расплава олигомера; 8 барабан-кристаллизатор; 9 приемный бункер

- •Техника безопасности при производстве эпоксидных полимеров и защита окружающей среды

- •5.12.6. Лакокрасочные материалы на основе эпоксидных олигомеров

- •5.13. Пленкообразователи полиуретанового типа

- •5.13.1. Блокированные изоцианаты

- •5.13.2. Полиэфируретаны

- •5.13.3. Лакокрасочные материалы на основе полиуретановых пленкообразователей

- •5.14. Элементоорганические пленкообразующие полимеры

- •Реакции образования и строение

- •24 Горизонтальный смеситель

- •5.14.1. Модифицированные кремнийорганические пленкообразователи. Реакции отверждения. Лакокрасочные материалы на основе модифицированных кремнийорганических пленкообразователей

- •5.15. Полиамиды

- •1, 2 Жидкостные счетчики; 3, 7 весовые мерники, 4 – объемный мерник;

- •5, 6, 8 Конденсаторы; 9 реактор с пароводяной рубашкой; 10, 13, 16 – вакуум-приемники; 11, 14 реакторы с электроиндукционным обогревом,

- •5.16. Поликарбонаты

- •5.17. Пентапласт

- •5.18. Полиимиды

- •Глава 6 полимеризационные пленкообразователи

- •6.1. Полиуглеводороды

- •6.2. Поливинилацетат и его производные

- •1, 2 Жидкостные счетчики; 3, 59, 17, 19 конденсаторы; 4 автоматические порционные весы; 10, 11 аппараты для растворения поливинилового спирта;

- •6.3. Пленкообразующие на основе акриловых полимеров

- •6.4. Пленкообразующие на основе диеновых полимеров и сополимеров, их особенности

- •6.5. Эфироцеллюлозные пленкообразователи

- •6.6. Пленкообразователи на основе растительных масел

- •Химические основы переработки масел

- •6.7. Сополимеризация масел с виниловыми мономерами

- •6.7.1. Малеинизированные и стиролизованные масла

- •6.7.2. Эпоксидированные масла

- •6.7.3. Дегидратация масел

- •6.7.4. Технологические схемы получения препарированных масел и олиф

- •31, 32 Аппараты для отделения жирных кислот

- •6.7.5. Механизм химического отверждения масляных пленкообразователей

- •6.8. Сиккативы

- •6.10. Природные пленкообразующие смолы

- •6.10. Мономеры и олигомеры для получения покрытий на подложке

- •Способы инициирования полимеризации на подложке

- •Глава 7. Старение полимеров под воздействием тепла и излучений

- •7.1. Понятие о «старении» полимеров

- •7.2. Термодеструкция и термическая стойкость полимеров

- •7.3. Деструкция полимеров под действием физических и механических факторов

- •Глава 8. Деструкция полимеров под воздействием кислорода и химических реагентов

- •8.1. Действие кислорода на полимеры. Окисление и окислительная деструкция

- •8.2. Деструкция полимеров под действием химических агентов

- •8.3. Принципы стабилизации полимеров в целях защиты их от старения

- •Оглавление

- •Химия и технология пленкообразующих веществ

- •220050. Минск, Свердлова, 13а.

2.9. Межмолекулярные реакции полимеров. Образование сетчатых («сшитых») структур

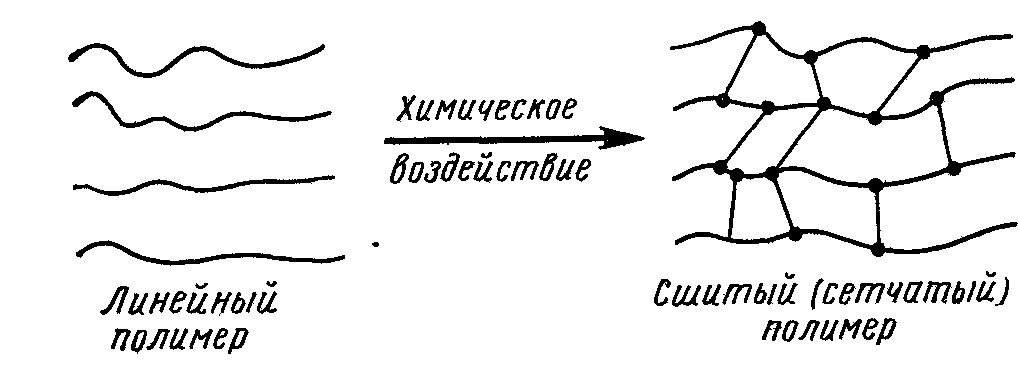

Межмолекулярные реакции полимеров имеют также большое техническое значение. По характеру изменений свойств исходных полимеров они резко отличаются от полимераналогичных превращений. В последних, как мы видели, сильно изменяется химическая природа функциональных групп в макромолекулах, однако сами макромолекулы остаются самостоятельно существующими структурными элементами полимера. Полимер не теряет способности к растворению, к переходу в вязкотекучее состояние при повышении температуры (если при этом еще не происходит его химическое разложение). Иными словами, физико-механические изменения после полимераналогичных превращений могут быть описаны на основе знания поведения отдельных макромолекул или их агрегатов. Межмолекулярные реакции принципиально меняют характер поведения макромолекул полимера. Они могут происходить как при химическом взаимодействии функциональных групп разных макромолекул друг с другом, так и при взаимодействии низкомолекулярных веществ одновременно с двумя, тремя или более макромолекулами полимера. В результате исходные макромолекулы оказываются химически связанными друг с другом, или сшитыми, и образуется единая трехмерная сетчатая структура полимера. При этом, как правило, резко повышаются прочностные и динамические свойства полимера, теряется способность к растворению. Утрачивает смысл и само понятие макромолекулы, так как теперь свойства полимера могут быть описаны с помощью свойств отрезков макромолекул между узлами образовавшейся сетчатой структуры. Схематично реакцию образования сшитого полимера можно представить следующим образом:

Химические связи, возникающие между исходными макромолекулами, называются поперечными. Звенья макромолекул, участвующие в образовании поперечных связей, узлами сетки. Участки одной макромолекулы между двумя соседними сшитыми звеньями называются отрезками цепей между узлами сетки или цепями сетки. Как видно из схемы, концы макромолекул, ограниченные только одним сшитым звеном, отличаются от отрезков цепей внутри сетки, ограниченных двумя сшитыми звеньями. Первые называются свободными концами. При механических воздействиях на сетку напряжения распределяются между отрезками цепей, а свободные концы не несут нагрузки и составляют так называемую неактивную часть сетки.

В сшитом полимере понятием «молекулярная масса» обозначают величину молекулярной массы отрезка макромолекулы между сшитыми звеньями или узлами сетки. Если сшивание макромолекул протекает статистически (в результате, например, действия на полимер ионизирующих излучений или растворимых низкомолекулярных соединений, реагирующих по случайному закону с химически активными группами макромолекулы), то принимают, что средняя молекулярная масса отрезка является величиной постоянной для данной степени сшивания либо для данной густоты сетки. Зная исходную среднюю молекулярную массу полимера (Мо) и молекулярную массу отрезка цепи после сшивания (Мс), можно рассчитать индекс сшивания (), который является характеристикой степени сшивания полимера: = Мо/Мс, так как определяет число сшитых звеньев на одной исходной макромолекуле полимера. Число отрезков цепей в единице объема сшитого полимера (Nc) равно удвоенному числу сшивок (2) или числу поперечных связей () в единице объема за вычетом числа исходных макромолекул в единице объема полимера (b):

Nc = 2b.

Но каждая макромолекула после сшивания вносит в структуру сетки два свободных конца (bi), т. е. b1=2b. Следовательно, Nc = 2(b1/2). Для оптимально сшитых структур число поперечных связей велико по сравнению с числом исходных макромолекул, т. е. каждая макромолекула содержит большое количество сшитых звеньев и Nc (b1/2). Тогда Nc = 2, т. е. число цепей равно числу узлов сетки. Чем больше число цепей сетки, тем более твердым и жестким становится полимер, тем более он термостоек и, как правило, прочен.

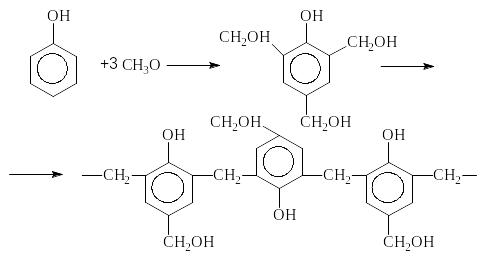

Рассмотрим теперь примеры химических реакций, приводящих к сшиванию полимеров. Одним из давно известных процессов образования сшитых структур является трехмерная конденсация фенола с формальдегидом. Это пример реакции, в которой сшитый полимер образуется в процессе получения самого полимера по реакции поликонденсации. При избытке формальдегида в смеси его с фенолом (щелочной катализатор) вначале получаются линейные молекулы резола:

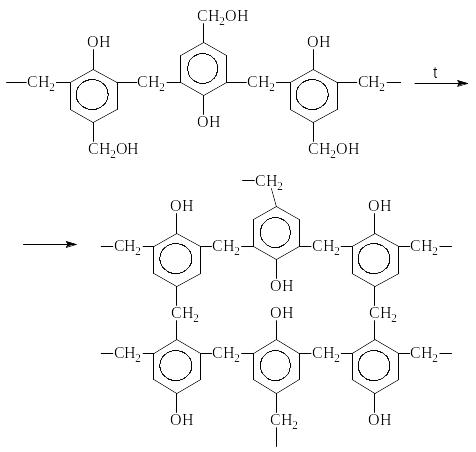

При дальнейшем нагревании эти молекулы реагируют друг с другом за счет метилольных групп в пара-положении бензольного ядра с образованием сшитого пространственного полимера (резит):

Т акой

процесс «отверждения» термореактивных

смол приводит к образованию жестких,

прочных, химически стойких полимеров,

которые применяются в виде лаковых

покрытий, клеев, для образования единой

структуры с различными наполнителями

и др. Аналогичным образом протекает

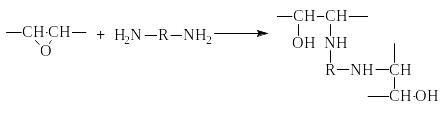

отверждение эпоксидных смол:

акой

процесс «отверждения» термореактивных

смол приводит к образованию жестких,

прочных, химически стойких полимеров,

которые применяются в виде лаковых

покрытий, клеев, для образования единой

структуры с различными наполнителями

и др. Аналогичным образом протекает

отверждение эпоксидных смол:

Эпоксидные смолы широко используются в качестве клеев, связующего для стеклопластиков и др.

В первом примере реакция сшивания протекала за счет взаимодействия функциональных групп линейных молекул полимера, во втором для сшивания применено низкомолекулярное вещество с двумя функциональными группами, реагирующими с функциональными группами линейных макромолекул полимера. Таких примеров можно привести много, но суть их будет сводиться к протеканию реакций между молекулами полимера и образованию единой сетчатой структуры, где всю массу сшитого полимера можно рассматривать как одну гигантскую макромолекулу.

Сшивание макромолекул можно осуществлять также путем физических воздействий, приводящих к образованию активных центров (радикалов или ионов) на макромолекулах. Например, при облучении ультрафиолетовым светом или при действии -лучей на насыщенные и ненасыщенные полимеры образуются свободные радикалы внутри макромолекул. Эти радикалы реагируют друг с другом или с двойными связями других макромолекул, что приводит к возникновению поперечных связей и образованию сетчатой структуры. Механизм этих реакций подобен рассмотренному выше случаю перекисной вулканизации каучуков.

Химическая природа, концентрация и распределение поперечных химических связей в структуре сшитых полимеров оказывают большое влияние на их механические и химические свойства, а следовательно, и на долговечность и надежность в эксплуатации соответствующих изделий из таких полимеров. На примере эластомеров в работах школы советского ученого Б.А.Догадкина изучены закономерности вулканизации и структуры сшитых каучуков в связи с их свойствами. Детальное рассмотрение влияния состава и структуры сетчатых полимеров на их свойства представляет собой сравнительно новую и быстро развивающуюся область химии и физики полимеров и выходит за рамки настоящего пособия. Здесь следует только указать, что практически все виды полимеров могут быть подвергнуты сшиванию (радиационное сшивание полиэтилена и каучуков, образование сеток в полиуретанах, дубление кожи и др.), но свойства сшитых полимеров изучены еще недостаточно, особенно волокон и пленкообразующих полимеров.